一种覆膜用水性涂料及其制备和覆膜方法与流程

1.本发明涉及印刷技术领域,特别涉及一种覆膜用水性涂料及其制备和覆膜方法。

背景技术:

2.印后覆膜工艺,又称印后过塑、印后裱胶、印后贴膜等,属于印刷以后的表面装饰加工工艺的一种。它主要指在印刷后印品纸张表面用覆膜机覆盖粘着一层只有12μm~20μm(0.012mm~0.020mm)厚度的透明塑料薄膜而形成的一种纸塑合一产品的加工技术。覆膜的特点:经过覆膜的印刷品,表面更加光亮、平滑、耐污,彩色图案印后更为鲜艳夺目,不易损坏;加强了印刷品的耐磨、耐折、抗拉、耐湿性能,保护和提高了各类印刷品外观效果和使用寿命。覆膜工艺在我国广泛用于各种档次的包装装潢印刷品及各种装法的书刊、本册、挂历、地图、书面、企业介绍、说明书、各种证件等的表面装饰加工,是一种很受欢迎的工艺技术。目前,主要工艺有即涂膜和预涂膜。

3.其中,即涂膜是一种利用即涂覆膜机随涂胶立即贴膜进行纸塑复合的工艺。它主要由即涂膜加工厂或加工车间,根据需要将卷筒塑料薄膜涂敷黏合剂后经干燥(轻微)复合、加压后将纸膜黏附在一起形成覆膜产品。即涂膜设备有自动和半自动两种,两者基本工作原理相同,工艺流程主要依次包括薄膜放卷、上胶涂布、干燥、复合、分切、成品堆积。

4.而预涂膜是一种预先将塑料薄膜上胶膜布复卷后,再进行与纸张印品复合的工艺。预涂膜是由预涂膜加工厂根据使用规格幅面的不同先将胶液涂布复卷后供使用厂选择再与印刷品纸张进行复合。预涂膜工艺流程主要依次包括预胶、上卷、上胶涂布、固化冷却、复卷、分切、收复卷、成品包装。其中,预涂膜机需要依次进行调温、上卷、给纸、加温、复合、分切、自动堆积、出成品。预涂膜主要有三种:即热膜、压敏膜和特种膜。装订所用主要是即热膜中的两种:bopp、pet。

5.但是,以上两种覆膜为溶剂型覆膜,使用含苯的溶剂,损害操作人员的身体健康,对车间环境造成极大的污染。同时,随着周围有机溶剂浓度的不断增加,极易因薄膜材料产生的静电而突发火灾,存在较大的安全隐患。

6.且,现有印后覆膜工艺制品难降解,废弃后易对环境带来很大的污染。

技术实现要素:

7.为了克服上述问题,本发明提供了用于一种覆膜用水性涂料及其制备和覆膜方法,可以取代现有的印后覆膜工艺,具体包括:

8.1、一种覆膜用水性涂料,包括:

9.组分a,其为水性聚氨酯,质量百分比为78%~90%;

10.组分b,其为水性消泡剂,质量百分比为0.1%~0.8%;

11.组分c,其包括水性成膜助剂、乙醇和水;

12.其中水性成膜助剂质量百分比为1%~2%;乙醇质量百分比为3%~8%;水质量百分比为1%~5%;

13.组分d,其包括水性增稠剂、水性蜡乳液、水性ph值调节液、水性流平剂和水性交联剂;

14.其中,水性增稠剂质量百分比为0.5%~1%;水性蜡乳液质量百分比为 1%~5%;水性ph值调节液质量百分比为0.1%~0.5%;水性流平剂质量百分比为0.1%~0.8%;水性交联剂质量百分比为0.5%~1.5%;

15.以上质量百分比指各成分在覆膜用水性涂料中的质量百分比。

16.2、根据项1所述的覆膜用水性涂料,

17.所述水性聚氨酯包括第一水性聚氨酯和第二水性聚氨酯;

18.所述第一水性聚氨酯的耐热温度大于等于120℃;

19.所述第二水性聚氨酯的伸长率为400%~500%;

20.进一步优选为,所述第一水性聚氨酯、第二水性聚氨酯均为脂肪族聚氨酯。

21.3、根据项2所述的覆膜用水性涂料,

22.组分a,其包括第一水性聚氨酯和第二水性聚氨酯;

23.其中,第一水性聚氨酯质量百分比为80%~83%;第二水性聚氨酯质量百分比为2%~5%;

24.组分b,其为水性消泡剂,质量百分比为0.2%~0.5%;

25.组分c,其包括水性成膜助剂、乙醇和水;

26.其中,水性成膜助剂质量百分比为1.2%~1.8%;乙醇质量百分比为4%~6%;水质量百分比为2%~4%;

27.组分d,其包括水性增稠剂、水性蜡乳液、水性ph值调节液、水性流平剂和水性交联剂;

28.其中,水性增稠剂质量百分比为0.6%~0.9%;水性蜡乳液质量百分比为 2%~4%;水性ph值调节液质量百分比为0.1%~0.3%;水性流平剂质量百分比为0.4%~0.6%;水性交联剂质量百分比为0.8%~1.2%;

29.以上质量百分比指各成分在覆膜用水性涂料中的质量百分比。

30.4、根据项1~3中任一项所述的一种覆膜用水性涂料的制备方法,包括:

31.加入组分a中的水性聚氨酯;

32.对所述水性聚氨酯进行搅拌并加入组分b中物质,然后进行第一次分散;

33.对第一次分散后得到的混合物进行搅拌并加入预先混合均匀的组分c中的物质,然后进行第二次分散;

34.对第二次分散后得到的混合物进行搅拌并加入组分d中物质,然后进行第三次分散,从而制得所述覆膜用水性涂料。

35.5、根据项4所述的制备方法,

36.所述第一次分散为采用1000~2000转/分的转速分散10~50分钟,优选为1200~1500转/分的转速分散20~40分钟,更优选为1400转/分的转速分散 30分钟;和/或,

37.所述第二次分散为采用500~1000转/分的转速分散5~30分钟,优选为 600~900转/分的转速分散8~15分钟,更优选为800转/分的转速分散10分钟;和/或,

38.所述第三次分散为采用500~1000转/分的转速分散5~30分钟,优选为 600~900转/分的转速分散8~15分钟,更优选为800转/分的转速分散10分钟。

39.6、一种覆膜方法,包括以下步骤:

40.印品放卷;

41.在所述印品上涂布加水稀释后项1~3中任一项所述的覆膜用水性涂料;

42.对涂布覆膜用水性涂料后的印品进行加热干燥;

43.对加热干燥后的印品进行分切、堆放。

44.7、根据项6所述的方法,

45.所述加水稀释后的项1~3中任一项所述的覆膜用水性涂料中,所述覆膜用水性涂料与所加水的质量比为100:1~100:5,优选为100:2;

46.所述涂布的涂布量为8~12g/m2,优选为10g/m2。

47.8、根据项6所述的方法,a3步骤中所述加热干燥的温度为70~90℃,优选为80℃。

48.9、一种覆膜方法,包括以下步骤:

49.薄膜放卷;

50.在所述薄膜上涂布加水稀释后的项1~3中任一项所述的覆膜用水性涂料,之后进行加热干燥;

51.将所述薄膜涂布有所述覆膜用水性涂料的一面与印品的涂覆有胶粘剂的一面复合;

52.剥离印品上复合的所述薄膜;

53.将剥离所述薄膜后的印品进行分切、堆放。

54.10、根据项9所述的方法,所述胶粘剂为水性聚氨酯胶粘剂。

55.11、根据项9所述的方法,

56.b1步骤中所述薄膜为pet薄膜或bopp薄膜。

57.12、根据项9所述的方法,所述加水稀释后的项1~3中任一项所述的覆膜用水性涂料中,所述覆膜用水性涂料与所加水的质量比为100:1~100:5,优选为100:2;所述涂布的涂布量为8~12g/m2,优选为10g/m2。

58.13、根据项9所述的方法,所述复合在70~90℃下进行。

59.本技术提供的覆膜用水性涂料可以替代现有覆膜技术中附着在印品纸张表面的薄膜,对人体和大气没有危害性,且与现有技术相比,本技术提供制备方法,易于操作,制备的覆膜用水性涂料性能稳定;本技术提供的覆膜方法中易于操作,且对人体和大气没有危害性,且其制成品也无毒无害。

60.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书中所特别指出的方案来实现和获得。

61.下面实施例对本发明的技术方案做进一步的详细描述。

具体实施方式

62.以下对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

63.本实施例提供了一种覆膜用水性涂料,包括:

64.组分a,其为水性聚氨酯,质量百分比为78%~90%;

65.组分b,其为水性消泡剂,质量百分比为0.1%~0.8%;

66.组分c,其包括水性成膜助剂、乙醇和水;

67.其中,水性成膜助剂质量百分比为1%~2%;乙醇质量百分比为3%~8%;水质量百分比为1%~5%;

68.组分d,其包括水性增稠剂、水性蜡乳液、水性ph值调节液、水性流平剂和水性交联剂;

69.其中,水性增稠剂质量百分比为0.5%~1%;水性蜡乳液质量百分比为 1%~5%;水性ph值调节液质量百分比为0.1%~0.5%;水性流平剂质量百分比为0.1%~0.8%;水性交联剂质量百分比为0.5%~1.5%;

70.以上质量百分比指各成分在覆膜用水性涂料中的质量百分比。

71.其中,水性聚氨酯是以水代替有机溶剂作为分散介质的新型聚氨酯体系,也称水分散聚氨酯、水系聚氨酯或水基聚氨酯。水性聚氨酯以水为溶剂,有着无污染、安全可靠、机械性能优良、相容性好、易于改性等优点。水性聚氨酯包括芳香族水性聚氨酯与脂肪族水性聚氨酯,因为氨酯受紫外线照射后分解成胺,芳香胺氧化后生成醌发色基团,而脂肪族氨酯键稳定,而且即使分解成脂肪胺,也不像芳香胺容易变色,因为没有苯环共轭作为助色团,脂肪胺不易氧化而不易变黄,因此本发明中优选为脂肪族水性聚氨酯。

72.水性消泡剂为采用乳化技术设制成的水乳状分散性的消泡剂。所有原料和环节均无毒,具有分散速度快,消泡快,抑泡时间长、稳定不分层的特点。水性涂料相较溶剂型涂料更容易产生气泡,水性消泡剂可以渗透到表面活性物质所形成的薄层中,通过降低表面张力,破坏薄层的稳定性,从而达到消泡的目的。

73.成膜助剂又叫凝聚剂、聚结剂、成膜助溶剂或共溶剂,能够对乳液中的聚合物粒子产生溶解和溶胀作用,使粒子在较低温度下也能够随水分的挥发产生塑性流动和弹性变形而聚结成膜,但在成膜以后较短时间内又能挥发逸出,而不影响涂膜的玻璃化转变温度,高温下涂膜不回粘。成膜助剂是分子量数百的溶解力极强的高沸点有机溶剂,多为醇类、醇酯类、醇醚类化合物,实际上成膜助剂是聚合物的一种溶剂,在涂膜干燥过程中,水分挥发后余下的成膜助剂使聚合物微滴溶解并融合成连续的膜,成膜助剂除有溶解作用外,还会对聚合物起短暂的增塑作用,成膜助剂是一种可以挥发的暂时性增塑剂,能促进乳胶粒子的塑性流动和弹性变形,改善其聚结性,可在广泛的施工温度范围内成膜。

74.水性增稠剂:在水体系中,当增稠剂达到一定浓度后,亲油端基缔合形成胶束;在水基高分子体系中,增稠剂的亲油基团主要与聚合物粒子缔合,以这种方式完成增稠特性的高分子化合物称为水性增稠剂。聚氨酯类增稠剂分子上同时具有亲水和疏水基团,疏水基团与涂膜的基体有较强的亲合性,可增强涂膜的耐水性。由于乳胶粒子参与了缔合,不会产生絮凝,因而可使涂膜光滑,有较高的光泽度。

75.蜡乳液是涂饰材料一种重要的添加助剂,对涂饰层的柔软度、塑性和手感等性能能起到显著的改善作用。其中,在涂料配方中,聚乙烯蜡乳液能有效提升涂料漆膜的耐磨性能,而且漆膜非常爽滑,有效降低涂膜的摩擦系数,起到防粘的效果,同时也能提升产品使用寿命。

76.水性ph值调节液,又称水性ph值调节剂,许多水性涂料只有在中性至微碱性条件下才能稳定,当ph值过高或过低时,可能会产生絮凝、沉淀、返粗、施工性能恶化等现象。

77.流平剂是一种常用的水性涂料助剂,能有效降低体系的表面张力,具有优异的底材润湿和流平性能,能防止缩孔、橘皮等缺陷的产生,它能促使涂料在干燥成膜过程中形成一个平整、光滑、均匀的涂膜。

78.水性涂料交联剂可在常温下和羧基发生反应,水性聚氨酯分散液使用交联剂后可提高涂层的耐磨、耐水、耐溶剂等性能,同时可使涂层更加坚固,从而提高成膜的强度,另外对于特定基材可达到增强粘合力作用,提高产品耐曲挠和耐磨耗性能,被广泛应用于涂料行业。

79.本技术中的水性成膜助剂、水性蜡乳液、水性流平剂、水性交联剂分别指该助剂原液含水或可用水稀释成工作液使用的相应助剂。

80.如背景技术中所记载的,目前的覆膜工艺为在印刷后印品纸张表面用覆膜机覆盖粘着一定厚度的透明塑料薄膜而形成的一种纸塑合一产品的加工技术。

81.而本实施例中,提供了一种覆膜用水性涂料,可以通过一定的工艺将该覆膜用水性涂料在印品纸张表面形成漆层,起到与现有覆膜技术中附着在印品纸张表面的薄膜的作用,从而对印品纸张表面起到保护作用,从而使印品纸张表面更加光亮、平滑、耐污,彩色图案印后更为鲜艳夺目,不易损坏;加强了印刷品的耐磨、耐折、抗拉、耐湿性能,保护和提高了各类印刷品外观效果和使用寿命。

82.另外,本实施例的覆膜用水性涂料使用的溶剂为水,几乎不含挥发性有机化合物,对人体和大气没有危害性,且可以完全替代现有印后覆膜工艺中的即涂膜和预涂膜等工艺。

83.在一个覆膜用水性涂料的实施例中,所述水性聚氨酯包括第一水性聚氨酯和第二水性聚氨酯;

84.所述第一水性聚氨酯的耐热温度为大于等于120℃;例如可以为宁柏迪 pu71、dsm e129。

85.所述第二水性聚氨酯的伸长率为400%~500%;例如可以为宁柏迪pu471、 dsm r-972。

86.进一步优选为,所述第一水性聚氨酯、第二水性聚氨酯均为脂肪族聚氨酯。

87.本实施例为上一实施例的优选方案,在实施方案中选择第一水性聚氨酯,其耐热温度高,可以很好地提高本发明覆膜用水性涂料地抗回粘、耐磨、抗刮、光泽、韧性;选择第二水性聚氨酯,其柔韧性极佳,不易回粘、耐水及耐化学性好。本发明的第一水性聚氨酯与第二水性聚氨酯两者搭配使用,软硬结合,弥补了单一聚氨酯树脂性能的缺陷。

88.需要说明的是,本技术中的耐热温度是指软化点,具体为通过gb/t15332-1994《热熔胶黏剂软化点的测定环球法》中“4试样制备”、“5试验步骤”进行检测。

89.伸长率是指断裂伸长率,指材料受外力作用至拉断时,拉伸前后的伸长长度与拉伸前长度的比值称断裂伸长率,用百分率表示。本发明中,断裂伸长率指根据gb/t 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》中“12试样的测量”进行检测的结果。

90.在一个覆膜用水性涂料的优选实施例中,覆膜用水性涂料包括:

91.组分a,其包括第一水性聚氨酯和第二水性聚氨酯;

92.其中,第一水性聚氨酯,质量百分比为80%~83%;第二水性聚氨酯,质量百分比

为2%~5%;

93.组分b,其为水性消泡剂,质量百分比为0.2%~0.5%;

94.组分c,其包括水性成膜助剂、乙醇、水;

95.其中,水性成膜助剂质量百分比为1.2%~1.8%;乙醇质量百分比为4%~6%;水质量百分比为2%~4%;

96.组分d,其包括水性增稠剂、水性蜡乳液、水性ph值调节液、水性流平剂、水性交联剂;

97.其中,水性增稠剂质量百分比为0.6%~0.9%;水性蜡乳液质量百分比为 2%~4%;水性ph值调节液质量百分比为0.1%~0.3%;水性流平剂质量百分比为0.4%~0.6%;水性交联剂质量百分比为0.8%~1.2%;

98.以及,所述第一水性聚氨酯的耐热温度为大于等于120℃;所述第二水性聚氨酯的伸长率为400%~500%;

99.以上质量百分比指各成分在覆膜用水性涂料中的质量百分比。

100.本实施例为对上一实施例的优选方案,通过优化各组分含量,从而进一步提升本发明的覆膜用水性涂料的覆膜后的性能。

101.本实施例提供了一种上述覆膜用水性涂料的制备方法,包括:

102.加入组分a中的水性聚氨酯;

103.对所述水性聚氨酯进行搅拌并加入组分b中物质,然后进行第一次分散;

104.对第一次分散后得到的混合物进行搅拌并加入预先混合均匀的组分c中的物质,然后进行第二次分散;

105.对第二次分散后得到的混合物进行搅拌并加入组分d中物质,然后进行第三次分散,从而制得所述覆膜用水性涂料。

106.本实施例给出了制备上述覆膜用水性涂料的方法,操作简单,易于制备。

107.在一个制备方法的实施例中,

108.所述第一次分散为采用1000~2000转/分的转速分散10~50分钟,优选为 1200~1500转/分的转速分散20~40分钟,更优选为1400转/分的转速分散30 分钟;

109.所述第二次分散为采用500~1000转/分的转速分散5~30分钟,优选为 600~900转/分的转速分散8~15分钟,更优选为800转/分的转速分散10分钟;

110.所述第三次分散为采用500~1000转/分的转速分散5~30分钟,优选为 600~900转/分的转速分散8~15分钟,更优选为800转/分的转速分散10分钟。

111.本实施例提供了制备上述覆膜用水性涂料过程中具体的分散方案。本实施例的技术方案可以保证各组分充分分散均匀,且保证本发明的覆膜用水性涂料性能稳定。

112.本实施例提供了一种覆膜方法,包括以下步骤:

113.印品放卷;

114.在所述印品上涂布加水稀释后的上述覆膜用水性涂料;

115.对涂布覆膜用水性涂料后的印品进行加热干燥;

116.对加热干燥后的印品进行分切、堆放。

117.一般的,印品、薄膜等存放时都是通过绕设卷放,放卷时先将成卷的印品或薄膜等放置在放卷架上的中心转轴上,然后通过驱动中心转轴转动进而带动印品或薄膜等转动实

现放卷操作。

118.本实施例提供了一种上述覆膜用水性涂料的覆膜方法,称为直涂法,其易于操作,且整个工艺过程中没有挥发性的有害有机物,对人体和大气没有危害性,也不存在静电引燃挥发性有机物而发生火灾的风险,且其制成品也无毒无害。

119.在一个方法的实施例中,

120.所述加水稀释后的上述覆膜用水性涂料中,所述覆膜用水性涂料与所加水的质量比为100:1~100:5,优选为100:2;

121.所述涂布的涂布量为8~12g/m2,优选为10g/m2,涂布在室温下进行。

122.本实施例给出了具体的覆膜用水性涂料与所加的水的质量比以及涂布温度、涂布量的技术方案,通过此技术方案,可以使覆膜用水性涂料与印品结合稳定,且涂覆的覆膜用水性涂料厚度合适,既保证了表面耐磨性,又保证了柔韧性。

123.在一个方法的实施例中,所述加热干燥温度为70~90℃,优选为80℃。

124.本实施例给出了具体的加热干燥的温度,本实施例的技术方案可以保证节能的同时保证水性涂层充分干燥。

125.本实施例提供了另一种覆膜方法,包括以下步骤:

126.薄膜放卷;

127.在所述薄膜上涂布加水稀释后的上述覆膜用水性涂料,之后进行加热干燥;

128.将所述薄膜涂布有所述覆膜用水性涂料的一面与印品的涂覆有胶粘剂的一面复合;

129.剥离印品上复合的所述薄膜;

130.将剥离所述薄膜后的印品进行分切、堆放。

131.需要说明的是,加热干燥后的薄膜在不直接使用时,可以先进行分切、堆积存放,而用于以后再进行覆膜工艺。

132.本实施例提供了另一种上述覆膜用水性涂料的覆膜方法,称为转移剥离法,其易于操作,薄膜在使用过程中仅仅作为水性涂料的载体,与水性涂料很容易实现剥离,所以可以很方便地对塑料薄膜进行集中回收和循环再利用,避免了传统覆膜工艺造成的环境污染和资源浪费,为企业节省了成本,带来了更好的经济效益。同时由于水性涂料的可降解性,对自然环境的影响几乎可以忽略,且对人体没有危害。

133.另外,本实施例中使用的胶粘剂可以为水性聚氨酯胶粘剂,绿色环保。

134.在一个覆膜方法的实施例中,所述薄膜为pet薄膜或bopp薄膜。

135.在加热干燥等过程中,一般的塑料薄膜由于本身受热而内在应力得到释放等因素而容易变形,从而使得制得的涂布有所述覆膜用水性涂料的薄膜无法用于后续生产。而pet薄膜或bopp薄膜具有优异的耐高温性能,满足上述覆膜方法的要求。

136.在一个覆膜方法的实施例中,所述加水稀释后的上述覆膜用水性涂料中,所述覆膜用水性涂料与所加的水的质量比为100:1~100:5,优选为100:2;涂布的涂布量为8~12g/m2,优选为10g/m2,涂布在室温下进行。

137.本实施例给出了具体的覆膜用水性涂料与所加的水的质量比以及涂布温度、涂布量的技术方案,通过此技术方案,可以使覆膜用水性涂料与印品结合稳定,且涂覆的覆膜用水性涂料厚度合适,既保证了表面耐磨性,又保证了柔韧性。

138.在一个覆膜方法的实施例中,所述复合为在70~90℃下进行。

139.本实施例给出了具体的复合温度,本实施例的技术方案可以节能的同时保证水性涂层充分干燥。

140.本技术提供的覆膜用水性涂料可以通过一定的工艺将该覆膜用水性涂料在印品纸张表面形成漆层,起到替代现有覆膜技术中附着在印品纸张表面的薄膜的作用,且其使用的溶剂为水,几乎不含挥发性有机化合物,对人体和大气没有危害性,且可以完全替代现有的即涂膜、预涂膜等覆膜工艺,绿色环保;本技术提供的覆膜方法中的直涂法易于操作,且整个工艺过程中没有挥发性的有害有机物,对人体和大气没有危害性,也不存在静电引燃挥发性有机物而发生火灾的风险,且其制成品也无毒无害;本技术提供的覆膜方法中的转移剥离法,薄膜在使用过程中仅仅作为水性涂料的载体,与水性涂料很容易实现剥离,方便进行集中回收和循环再利用,避免了传统覆膜工艺造成的环境污染和资源浪费,为企业节省了成本,带来了更好的经济效益。

141.实施例

142.下述实施例中所使用的实验方法如无特殊要求,均为常规方法。

143.下述实施例中所使用的材料、试剂等,如无特殊说明,均可从商业途径得到。

144.实施例1

145.将组分a中的水性聚氨酯加入不锈钢移动式拉缸(厂家:华诚机械,型号:hc)中;

146.将上一步的水性聚氨酯进行搅拌并加入组分b中物质,然后进行第一次分散,分散的转速为1400转/分,分散的时间为30分钟;

147.将上一步所得混合物进行搅拌并加入预先混合均匀的组分c中的物质,然后进行第二次分散,分散的转速为800转/分,分散的时间为10分钟;

148.将上一步所得混合物进行搅拌并加入组分d中物质,然后进行第三次分散,分散的转速为800转/分,分散的时间为10分钟;

149.从而制得覆膜用水性涂料。

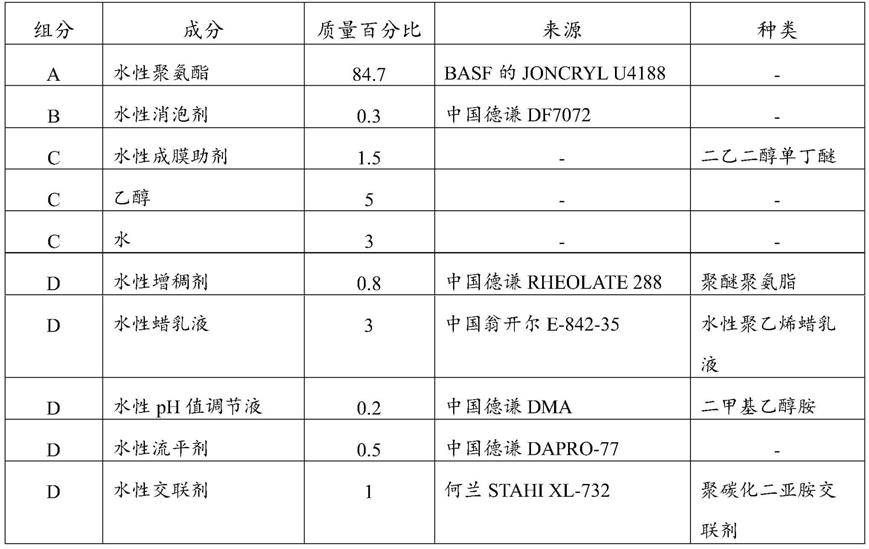

150.其中,各成分来源及其用量详见表1:

[0151][0152]

实施例2~3、对比例1~3与实施例1的不同点仅在于各成分的含量不同,实施例1~3的成分具体含量详见表2,对比例1-3的成分具体含量详见表3。

[0153]

表2:实施例1-3的成分含量

[0154][0155][0156]

表3:对比例1-3成分含量

[0157]

组分成分对比例1对比例2对比例3a水性聚氨酯7063.558.6b水性消泡剂11.51.8c水性成膜助剂2.22.73c乙醇101213

c水678d水性增稠剂1.21.51.8d水性蜡乳液678d水性ph值调节液0.60.81d水性流平剂11.51.8d水性交联剂22.53

[0158]

另外,以下实施例4~9与实施例1的不同点仅在于各成分的含量、以及所述水性聚氨酯包括第一水性聚氨酯和第二水性聚氨酯;所述第一水性聚氨酯的耐热温度为大于等于120℃;所述第二水性聚氨酯的伸长率为400%~500%;所述第一水性聚氨酯、第二水性聚氨酯均为脂肪族聚氨酯。其中,第一水性聚氨酯为宁柏迪pu71的不同批次水性聚氨酯,第二水性聚氨酯为宁柏迪pu471 的不同批次水性聚氨酯。具体详见表4~5。

[0159]

表4:实施例4-6成分含量

[0160][0161][0162]

表5:实施例7-9成分含量

[0163][0164][0165]

使用实施例1~9及对比例1~3制得的覆膜用水性涂料对印品进行覆膜,分别制得实施例1a~9a、对比例1a~3a的覆膜产品,具体步骤为:

[0166]

印品放卷,印品的印刷版深为60~80μm;

[0167]

使用涂布机(东莞伟氏达机械有限公司,型号:yg-pur1)将经过加水稀释后上述覆膜用水性涂料涂布在所述印品上,所述覆膜用水性涂料与所加的水的质量比为100:2,涂布量为10g/m2;

[0168]

将所述将上一步所得产品经过加热烘道进行加热干燥,其中加热烘道温度 80℃;

[0169]

将上一步所得产品进行分切、堆放。

[0170]

即通过本发明上述直涂法进行覆膜。

[0171]

另,使用实施例1~9及对比例1~3制得的覆膜用水性涂料对印品进行覆膜,分别制得实施例1b~9b、对比例1b~3b的覆膜产品,具体步骤为:

[0172]

取bopp薄膜并放卷;使用涂布机(东莞伟氏达机械有限公司,型号: yg-pur1)在bopp薄膜上涂布加水稀释后的所述覆膜用水性涂料,其中,覆膜用水性涂料与所加的水的质量比为100:2,涂布量为10g/m2;

[0173]

将得到的涂布有覆膜用水性涂料的bopp薄膜经过加热烘道进行加热干燥后复卷,其中加热烘道温度80℃;

[0174]

印品放卷印品的印刷版深为60~80μm;使用涂布机(东莞伟氏达机械有限公司,型号:yg-pur1)在印品上涂覆水性聚氨酯胶粘剂并将bopp薄膜涂布有所述覆膜用水性涂料的

一面与印品的涂覆有胶粘剂的一面复合,复合温度为 80℃;

[0175]

剥离bopp薄膜;

[0176]

将上一步得到产品分切、堆放。

[0177]

即通过本发明上述转移剥离法进行覆膜。

[0178]

对比例4:

[0179]

印品放卷,印品的印刷版深为60~80μm;使用涂布机(东莞伟氏达机械有限公司,型号:yg-pur1)在印品上涂覆胶粘剂(广州新辉公司的3088cl),并将pet薄膜与印品的涂覆有胶粘剂的一面复合,复合温度为80℃;

[0180]

将上一步得到产品分切、堆放。

[0181]

本对比例为现有技术中的即涂膜方法,其胶粘剂中使用了含苯含酮的溶剂。

[0182]

对以上得到的覆膜产品进行检测,得到相应的检测结果,具体详见表6:

[0183]

表6:检测结果

[0184]

[0185][0186]

其中:

[0187]

光泽检测为根据gb/t 13217.2-2009液体油墨光泽检验方法检测;

[0188]

纸张结合牢度检测为根据gb/t 13217.7-2009液体油墨附着牢度检验方法检测;

[0189]

表面耐磨性检测为根据qb/t4103-2010水性凹版塑料薄膜表印油墨4.11 检测;

[0190]

纸张柔韧性检测为180度折叠3次看有无爆裂;

[0191]

表面纸张耐水性检测为根据qb/t4103-2010水性凹版塑料薄膜表印油墨 4.9检测;

[0192]

抗粘连性检测为根据gb/t 13217.8-2009液体油墨抗粘连检验方法检测。

[0193]

小结:

[0194]

实施例1a~3a、实施例1b~3b与对比例4比较可以知道:本发明的覆膜用水性涂料可以基本替代现有技术的覆膜工艺,且与现有技术相比,整个工艺过程中没有挥发性的有害有机物,对人体和大气没有危害性,也不存在静电引燃挥发性有机物而发生火灾的风险,且其制成品也无毒无害。

[0195]

实施例1a~3a、实施例1b~3b与对比例1a~3a、对比例1b~3b比较可以知道:使用组分及组分占比不在本技术保护范围内的覆膜用水性涂料进行覆膜时,不论是通过本发明的直涂法还是本发明的转移剥离法,在纸张结合牢度、表面耐磨性、纸张柔韧性、纸张耐水性、抗粘连性等方面,都不如本技术的覆膜用水性涂料。

[0196]

从实施例4a~9a、实施例4b~9b与其他实施例比较,尤其是实施例7a~9a、实施例7b~9b与其他实施例比较可以看出,选择本发明中同时使用第一水性聚氨酯、第二水性聚氨酯,可以使第一水性聚氨酯优异的抗回粘、耐磨、抗刮、光泽、韧性与第二水性聚氨酯的柔韧性极佳、不易回粘、耐水及耐化学性好结合,从而可以软硬结合,弥补了单一聚氨酯树脂性能的缺陷,使本发明的覆膜用水性涂料可以在光泽、纸张结合牢度、表面耐磨性、纸张柔韧性、表面纸张耐水性、抗粘连性方面同时具有优异的性能。

[0197]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1