一种纳米流体渗吸剂及其制备方法和应用与流程

1.本发明属于致密油藏压裂增产及三次采油技术领域,具体涉及一种纳米流体渗吸剂及其制备方法和应用。

背景技术:

2.随着常规油气资源的衰竭,为保证油气资源的供给,大量低渗透或超低渗非常规油气藏资源成为了石油工业关注的热点;其中,全国探明的致密油资源总储量占开采原油资源40%以上,已成为战略性接替能源而受到重点关注。

3.低渗透油田是指油层储层渗透率低、丰度低、单井产能低的油田;根据低渗透油层上限和下限的分类,把渗透率为(0.1

‑

50)

×

10

‑3μm2的储层通称为低渗透油层。根据实际生产特征,按照油层平均渗透率可以进一步把低渗透油田分为三类:

4.第一类为一般低渗透油田,油层平均渗透率为(10.1

‑

50)

×

10

‑3μm2这类油层接近正常油层,油井能够达到工业油流标准,但产量太低,需采取压裂措施提高生产能力,才能取得较好的开发效果和经济效益。

5.第二类为特低渗透油田,油层平均渗透率为(1.1

‑

10.0)

×

10

‑3μm2这类油层与正常油层差别比较明显,一般束缚水饱和度增高,测井电阻率降低,正常测试达不到工业油流标准,必须采取较大型的压裂改造和其他相应措施,才能有效地投入工业开发,例如长庆安塞油田、大庆榆树林油田、吉林新民油田等。

6.第三类为超低渗透油田,其油层平均渗透率为(0.1

‑

1.0)

×

10

‑3μm2这类油层非常致密,束缚水饱和度很高,基本没有自然产能,一般不具备工业开发价值。但如果其它方面条件有利,如油层较厚,埋藏较浅,原油性质比较好等,同时采取既能提高油井产能,又能减少投资、降低成本的有力措施,也可以进行工业开发,并取得一定的经济效益,如延长石油管理局的川口油田等。

7.致密油藏物性较差,孔喉结构复杂,孔隙度极低,一般低于10%,基质渗透率低于0.1md,因此致密油井开采过程中常常存在单井产量衰减过快等低效问题。针对致密油藏低压低渗的特点,目前油田开发现场主要采取水平井压裂的开发方式,形成大量人工裂缝与天然微裂缝相连通,增加致密油产出通道。与常规水力压裂后的快速返排思路不同,压裂渗吸技术则是在压裂完成后采取“闷井”措施,使致密储层毛细管通过渗吸作用吸入压裂液破胶液从而将毛细孔隙中的原油置换进入大的孔道或微裂缝,从而进入井筒,产出地面。渗吸采收率受岩石储层特征,如润湿性、渗透率、孔隙结构、原油流动性等因素影响。要使水基压裂液、破胶液或驱替液自发渗吸浸入毛细孔隙,要确保入井液对储层岩石具有较好的润湿性,提高油的相对渗透率,毛管力由水相指向油相。同时,界面张力不宜过大也不宜过小,较大的界面张力可能导致水相圈闭损害,过小的界面张力易导致油水乳化增加渗流阻力。目前,不论是三次采油还是压裂渗吸技术用的润湿反转剂及降低界面张力助剂均为单一或复配的表面活性剂,包括阳离子型、阴离子型、非离子型或两性离子型。表面活性剂能够大幅度降低界面张力,易导致油水乳化,同时也易造成界面张力过低影响渗吸毛管力的大小,造

成渗吸驱油动力不足。

技术实现要素:

8.本发明提供的一种纳米流体渗吸剂及其制备方法和应用目的是克服现有技术中表面活性剂渗吸剂易造成油水乳化、成本高以及渗吸动力不足,致密油藏开发效率低,成本高的问题。

9.为此,本发明提供了一种纳米流体渗吸剂,所述渗吸剂由如下组分按照如下质量百分数组成,有效组分30%

‑

50%,余量为醇;所述有效组分由双亲型接枝改性纳米二氧化硅颗粒、甜菜碱型表面活性剂与非离子表面活性剂按质量比4

‑

7:1

‑

2:1

‑

3组成。

10.所述双亲型接枝改性纳米二氧化硅颗粒的双亲型改性纳米二氧化硅颗粒中的r为碳原子数8

‑

16的饱和烃链或不饱和烃链。

11.所述r为辛基疏水碳链、十二烷基疏水碳链、十六烷基疏水碳链或十烯基

‑

十一烷基疏水碳链。

12.所述双亲型接枝改性纳米二氧化硅颗粒的制备方法包括如下步骤:

13.1)将粒径为10nm

‑

20nm的纳米二氧化硅用700℃

‑

800℃的温度煅烧12小时;

14.2)将煅烧后的纳米二氧化硅分散于溶剂中配制成10wt%的分散体系,将含有脂肪链的硅烷偶联剂加入分散体系中,使其在分散体系中的浓度为5wt%

‑

13wt%,在50

‑

60℃下搅拌回流6

‑

12小时;所述溶剂为四氢呋喃或丙酮;

15.3)将步骤2)的溶液冷却至室温,向冷却后的溶液中加入含有亲水基团的硅烷偶联剂,使其在溶液中的浓度为3wt%

‑

6wt%,在55

‑

65℃下搅拌回流6

‑

12小时;

16.4)在50

‑

60℃下除去步骤3)溶液中的溶剂,即得双亲型接枝改性纳米二氧化硅颗粒。

17.所述步骤2)的含有脂肪链的硅烷偶联剂为辛基三乙氧基硅烷;步骤3)的含有亲水基团的硅烷偶联剂为n

‑

[3

‑

(三乙氧基硅)丙基]

‑

β

‑

丙氨酸。

[0018]

所述甜菜碱型表面活性剂为十二或十六烷基丙基磺基甜菜碱、十二或十六烷基丙基羟磺基甜菜碱、十二或十六烷基羧基甜菜碱、油酸酰胺丙基磺基甜菜碱、油酸酰胺丙基羟磺基甜菜碱以及油酸酰胺丙基羧基甜菜碱中的一种或多种。

[0019]

所述非离子表面活性剂为脂肪醇聚氧乙烯醚、月桂醇聚氧乙烯醚及油醇聚氧乙烯醚中的一种或多种。

[0020]

所述醇为甲醇、乙醇和异丙醇中的一种或多种。

[0021]

一种纳米流体渗吸剂的制备方法,包括如下步骤:将配方量的有效组分和醇配制成醇基溶液后,用蒸馏水将醇基溶液稀释至有效含量为1.5

‑

10wt%的溶液体系,即为纳米流体渗吸剂。

[0022]

一种纳米流体渗吸剂用于低渗透致密油藏压裂增产的应用。

[0023]

本发明的有益效果:

[0024]

1、本发明提供的这种纳米流体渗吸剂的有效组分包括双亲型接枝改性纳米二氧化硅颗粒、甜菜碱型表面活性剂与非离子型表面活性剂,双亲型改性纳米二氧化硅颗粒表面的位阻结构能够避免其在高矿化度环境下相互团聚,使其充分在水环境中分散,具有良好的耐矿化度效果;同时,甜菜碱型表面活性剂与非离子型表面活性剂具有良好的耐盐型,

因此,该高效纳米流体渗吸剂具有较强的抗盐能力,可应用于采用高矿化度返排液配制的压裂液体系中。

[0025]

2、双亲型改性纳米二氧化硅颗粒比表面积大,其经表面双亲改性后能够使油湿界面反转为水湿界面,提高原油相对渗透率,表面活性剂的加量控制在其临界胶束浓度以下,确保改性纳米颗粒在界面的充分吸附,因此界面张力值适中,毛管力为毛细孔道渗吸水相提供动力,提高了致密油藏的渗吸置换率。表面活性剂用量较少,成本低,同时渗吸置换效果极佳,因此该纳米流体渗吸剂为致密油藏的开发起到了降本增效的作用。

[0026]

3、本发明的纳米流体渗吸剂对各类水基压裂液体系(如瓜尔胶体系、线性胶体系、滑溜水体系以及清洁压裂液体系)的携砂性能、破胶性能均没有影响,与压裂液体系具有良好配伍性。

附图说明

[0027]

以下将结合附图对本发明做进一步详细说明。

[0028]

图1为双亲型接枝改性纳米二氧化硅颗粒结构示意图;

[0029]

图2为硅烷偶联剂n

‑

[3

‑

(三乙氧基硅)丙基]

‑

β

‑

丙氨酸的结构式;

[0030]

图3为双亲型改性纳米二氧化硅颗粒的改性流程图;

[0031]

图4为辛基三乙氧基硅烷在10nm的二氧化硅表面接枝反应后的dls测试所得的粒径分布曲线;

[0032]

图5为10nm的二氧化硅在双亲改性后dls测试所得的粒径分布曲线;

[0033]

图6为未添加渗吸剂的滑溜水破胶液在老化岩片上的接触角;

[0034]

图7为添加1%纳米流体渗吸剂的破胶液在岩片表面的接触角;

[0035]

图8为添加1.5%纳米流体渗吸剂的破胶液在岩片表面的接触角;字体

[0036]

图9为实施例5破胶液对致密岩心中饱和煤油的置换采收率随时间的变化曲线;

[0037]

图10为实施例10破胶液对致密岩心中饱和煤油的置换采收率随时间的变化曲线;

[0038]

图11为实施例15破胶液对致密岩心中饱和煤油的置换采收率随时间的变化曲线。

具体实施方式

[0039]

一种纳米流体渗吸剂,所述渗吸剂由如下组分按照如下质量百分数组成,有效组分30%

‑

50%,余量为醇;所述有效组分由双亲型接枝改性纳米二氧化硅颗粒、甜菜碱型表面活性剂与非离子表面活性剂按质量比4

‑

7:1

‑

2:1

‑

3组成。

[0040]

双亲型改性纳米二氧化硅颗粒表面的位阻结构能够避免其在高矿化度环境下相互团聚,使其充分在水环境中分散,具有良好的耐矿化度效果;同时,甜菜碱型表面活性剂与非离子型表面活性剂具有良好的耐盐型,因此,该纳米流体渗吸剂具有较强的抗盐能力,可应用于采用高矿化度返排液配制的压裂液体系中。

[0041]

双亲型改性纳米二氧化硅颗粒比表面积大,其经表面双亲改性后能够使油湿界面反转为水湿界面,提高原油相对渗透率;表面活性剂的加量控制在其临界胶束浓度以下,确保改性纳米颗粒在界面的充分吸附,因此界面张力值适中,毛管力为毛细孔道渗吸水相提供动力,提高了致密油藏的渗吸置换率;表面活性剂用量较少,成本低,且渗吸置换效果极佳,因此该纳米流体渗吸剂为致密油藏的开发起到了降本增效的作用。

[0042]

进一步的,所述双亲型接枝改性纳米二氧化硅颗粒的双亲型改性纳米二氧化硅颗粒中的r为碳原子数8

‑

16的饱和烃链或不饱和烃链。

[0043]

所述r为辛基疏水碳链、十二烷基疏水碳链、十六烷基疏水碳链或十烯基

‑

十一烷基疏水碳链。

[0044]

其中,辛基疏水碳链的结构式为:

[0045][0046]

十二烷基疏水碳链的结构式为:

[0047][0048]

十六烷基疏水碳链的结构式为:

[0049][0050]

十烯基

‑

十一烷基疏水碳链的结构式为:

[0051][0052]

进一步的,所述双亲型接枝改性纳米二氧化硅颗粒的制备方法包括如下步骤:

[0053]

1)将粒径为10nm

‑

20nm的纳米二氧化硅用700℃

‑

800℃的温度煅烧12小时;

[0054]

2)将煅烧后的纳米二氧化硅分散于溶剂中配制成10wt%的分散体系,将含有脂肪链的硅烷偶联剂加入分散体系中,使其在分散体系中的浓度为5wt%

‑

13wt%,在50

‑

60℃下搅拌回流6

‑

12小时;所述溶剂为四氢呋喃或丙酮;所述四氢呋喃或丙酮优选干燥后的四氢呋喃或丙酮;

[0055]

3)将步骤2)的溶液冷却至室温,向冷却后的溶液中加入含有亲水基团的硅烷偶联剂,使其在溶液中的浓度为3wt%

‑

6wt%,在55

‑

65℃下搅拌回流6

‑

12小时;

[0056]

4)在50

‑

60℃下除去步骤3)溶液中的溶剂,即得双亲型接枝改性纳米二氧化硅颗粒。

[0057]

结合致密油藏岩石物性特征及致密油原油性质,本发明采用含有饱和或不饱和脂肪链硅烷偶联剂与含有亲水基团的硅烷偶联剂对纳米二氧化硅进行表面接枝改性,形成双亲型纳米颗粒,在配合一定量的表面活性剂形成了纳米流体渗吸剂,提高了压裂液破胶液或驱替液对原油的渗吸置换能力,对实现致密油藏的高效开发具有重大意义。

[0058]

进一步的,所述步骤2)的含有脂肪链的硅烷偶联剂为辛基三乙氧基硅烷;步骤3)的含有亲水基团的硅烷偶联剂为n

‑

[3

‑

(三乙氧基硅)丙基]

‑

β

‑

丙氨酸(cas:67674

‑

57

‑

1)(图2所示)。

[0059]

亲水基团的硅烷偶联剂为n

‑

[3

‑

(三乙氧基硅)丙基]

‑

β

‑

丙氨酸与纳米二氧化硅表面发生水解反应接枝而成,该双亲型改性纳米二氧化硅颗粒由于表面接入了具有一定位阻结构的疏水链或亲水基团,其在强离子液中不会因电荷屏蔽作用而聚集,从而在高矿化度的水环境中具有良好的分散性。

[0060]

进一步的,所述甜菜碱型表面活性剂为十二或十六烷基丙基磺基甜菜碱、十二或十六烷基丙基羟磺基甜菜碱、十二或十六烷基羧基甜菜碱、油酸酰胺丙基磺基甜菜碱、油酸酰胺丙基羟磺基甜菜碱以及油酸酰胺丙基羧基甜菜碱中的一种或多种。

[0061]

进一步的,所述非离子表面活性剂为脂肪醇聚氧乙烯醚、月桂醇聚氧乙烯醚及油

醇聚氧乙烯醚中的一种或多种。

[0062]

进一步的,所述醇为甲醇、乙醇和异丙醇中的一种或多种。

[0063]

进一步的,一种纳米流体渗吸剂的制备方法,包括如下步骤:将配方量的有效组分和醇配制成醇基溶液后,用蒸馏水将醇基溶液稀释至有效含量为1.5

‑

10wt%的溶液体系,即为纳米流体渗吸剂。

[0064]

使用蒸馏水将40wt%的醇基溶液进一步稀释为有效含量为1.5

‑

10wt%的溶液体系,即纳米流体渗吸剂,可降低有效成分用量,节约成本。

[0065]

一种纳米流体渗吸剂用于低渗透致密油藏压裂增产的应用。

[0066]

本发明的纳米流体渗吸剂对各类水基压裂液体系(如瓜尔胶体系、线性胶体系、滑溜水体系以及清洁压裂液体系)的携砂性能、破胶性能均没有影响,与压裂液体系具有良好配伍性。提高了致密油藏的渗吸置换率,表面活性剂用量较少,成本低,同时渗吸置换效果极佳,因此该纳米流体渗吸剂为致密油藏的开发起到了降本增效的作用。

[0067]

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0068]

实施例1:

[0069]

所述双亲型接枝改性纳米二氧化硅颗粒的制备方法包括如下步骤:

[0070]

1)选用的纳米二氧化硅具体参数为:球形结构,平均直径10nm,纯度99.9%,比表面积400

㎡

/g;将选用的纳米二氧化硅置于马弗炉中用700℃高温煅烧12小时,以活化其表面羟基基团;

[0071]

2)采用辛基三乙氧基硅烷为表面接枝偶联剂,采用无水硫酸镁干燥丙酮,将煅烧后的纳米二氧化硅颗粒分散于丙酮中配制成10wt%分散体系,并用分散均质器以12000rpm转速均质分散1分钟;缓慢滴加辛基三乙氧基硅烷,使其在分散体系中浓度达到12wt%,放入磁子以300r/min的转速在55℃下搅拌8小时(加回流装置);反应结束后,取少量反应溶液稀释50倍,采用动态光散射(dls)对分散体系中的改性的纳米二氧化硅颗粒进行粒度分析,测试结果如图4,经第一步改性的纳米二氧化硅颗粒的平均粒径由10nm增加至12.5nm;

[0072]

3)采用n

‑

[3

‑

(三乙氧基硅)丙基]

‑

β

‑

丙氨酸为表面接枝偶联剂,向步骤2)反应完的分散体系中缓慢滴加n

‑

[3

‑

(三乙氧基硅)丙基]

‑

β

‑

丙氨酸使其浓度达到4wt%,继续以300r/min的转速在55℃下搅拌8小时(加回流装置),反应结束后,取少量反应溶液稀释50倍,采用dls对分散体系中的纳米颗粒进行粒度分析,测试结果如图5,经两步改性的纳米二氧化硅颗粒的平均粒径有10nm增加至16.5nm;

[0073]

4)采用旋转蒸发装置在50℃下将步骤3)的溶剂移除得到双亲型接枝改性纳米二氧化硅颗粒(图1)。

[0074]

实施例2

[0075]

取实施例1中的双亲型接枝改性纳米二氧化硅颗粒,与十二烷基羟磺基甜菜碱及月桂醇聚氧乙烯醚以质量比5:1:1分散或溶于异丙醇中配制成40wt%的分散体系,采用分散均质机以24000rpm的转速使其充分分散1分钟,随后加入去离子水将分散体系稀释为有效成分10wt%的纳米流体渗吸剂,该纳米分散体系稳定性良好,静置30天仍为清澈体系,无分层出现。

[0076]

实施例3

[0077]

本实施例在乳液型聚丙烯酰胺类滑溜水体系加入实施例2中配制的纳米流体渗吸剂(有效成分10wt%)评价该渗吸剂与滑溜水体系的配伍性。滑溜水体系配方为:0.1%乳液聚合物+0.5%kcl+0.01%过硫酸铵;通过给滑溜水体系中加入1%

‑

1.5%的纳米流体渗吸剂评价加入渗吸剂前后滑溜水体系性能变化,滑溜水体系的破胶温度设定在90℃,测试结果如表1。

[0078]

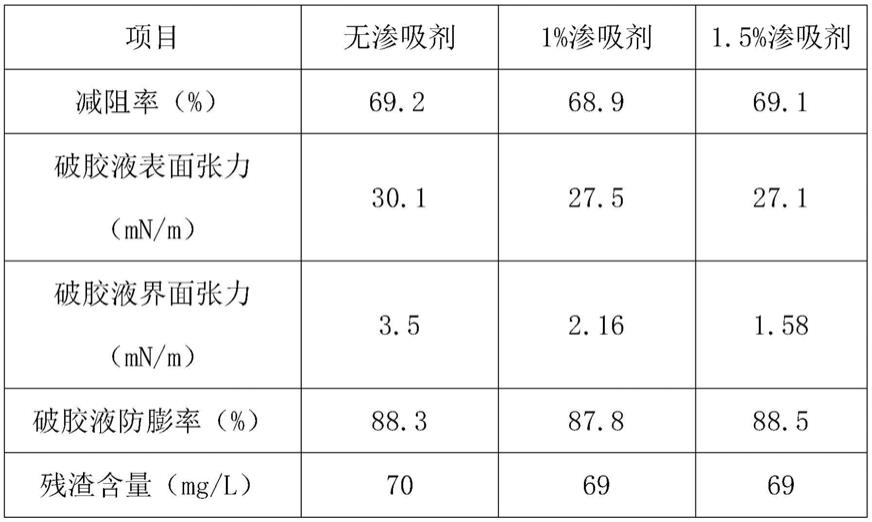

表1滑溜水体系在加入压裂渗吸剂前后的性能对比

[0079][0080]

根据表1结果发现,纳米流体渗吸剂的加入对滑溜水体系的减阻率、破胶液防膨率、残渣含量影响甚微,同时能够降低表/界面张力,有利于压后返排。

[0081]

实施例4

[0082]

选用渗透率为1.06md,孔隙度低于8%的致密露头岩心,制成直径25mm,厚度2mm的岩片,在煤油中以90℃老化24小时,采用实施例3中破胶液对老化后岩片进行接触角测试,测试结果如表2。

[0083]

表2滑溜水破胶液对岩片的接触角测试

[0084][0085][0086]

未添加渗吸剂的滑溜水破胶液在老化岩片上的接触角大于90

°

,如图6所示。而分

别添加1%与1.5%纳米流体渗吸剂的破胶液在岩片表面的接触角低于90

°

,即纳米流体渗吸剂的加入是岩片表面发生了润石反转,由油湿转变为水湿,如图7和图8所示。

[0087]

实施例5

[0088]

实验用岩心参数如表3,将岩心置于煤油中,采用驱替设备将岩心饱和煤油,将饱和煤油后的岩心在90℃下老化24小时;随后将三支岩心分别置于实施例4中的三种压裂液返排液中,根据记录渗吸置换出的煤油体积计算渗吸采收率,三种破胶液对致密岩心中煤油的渗吸采收率随时间的变化如图9所示。

[0089]

表3致密岩天然露头岩心物性参数

[0090][0091]

如图9所示,加入纳米流体渗吸剂的压裂液破胶剂能够大幅度提高破胶液在毛细孔隙中的渗吸作用,增加渗吸采收率,未添加渗吸剂的压裂液破胶液,渗吸采收率偏低,同时也对应了现场低效的压裂增产效果。1.5%与1.0%的纳米渗吸剂浓度对致密孔隙中的烃类的渗吸置换采收率相差不大,因此,该纳米流体渗吸剂的用量不大,成本较低,且效果明显。

[0092]

实施例6:

[0093]

所述双亲型接枝改性纳米二氧化硅颗粒的制备方法包括如下步骤:

[0094]

1)选用的纳米二氧化硅具体参数为:球形结构,平均直径15nm,纯度99.9%,比表面积400

㎡

/g;将选用的纳米二氧化硅置于马弗炉中用750℃高温煅烧12小时,以活化其表面羟基基团;

[0095]

2)采用辛基三乙氧基硅烷为表面接枝偶联剂,采用干燥后的四氢呋喃,将煅烧后的纳米二氧化硅颗粒分散于四氢呋喃中配制成10wt%分散体系,并用分散均质器以13000rpm转速均质分散1分钟;缓慢滴加辛基三乙氧基硅烷,使其在分散体系中浓度达到5wt%,放入磁子以400r/min的转速在50℃下搅拌12小时(加回流装置);反应结束后,取少量反应溶液稀释50倍,采用动态光散射(dls)对分散体系中的改性的纳米二氧化硅颗粒进行粒度分析,测试结果为:经第一步改性的纳米二氧化硅颗粒的平均粒径由15nm增加至17.5nm;

[0096]

3)采用n

‑

[3

‑

(三乙氧基硅)丙基]

‑

β

‑

丙氨酸为表面接枝偶联剂,

[0097]

向步骤2)反应完的分散体系中缓慢滴加n

‑

[3

‑

(三乙氧基硅)丙基]

‑

β

‑

丙氨酸使其浓度达到3wt%,继续以350r/min的转速在60℃下搅拌12小时(加回流装置),反应结束后,取少量反应溶液稀释50倍,采用dls对分散体系中的纳米颗粒进行粒度分析,测试结果为:经两步改性的纳米二氧化硅颗粒的平均粒径有15nm增加至23.5nm;

[0098]

4)采用旋转蒸发装置在55℃下将步骤3)的溶剂移除得到双亲型接枝改性纳米二

氧化硅颗粒。

[0099]

实施例7

[0100]

取实施例6中的双亲型接枝改性纳米二氧化硅颗粒,与甜菜碱表面活性剂(十二或十六烷基丙基磺基甜菜碱、十二或十六烷基羧基甜菜碱)及脂肪醇聚氧乙烯醚以质量比4:1.5:3分散或溶于甲醇中配制成30wt%的分散体系,采用分散均质机以25000rpm的转速使其充分分散1分钟,随后加入去离子水将分散体系稀释为有效成分1.5wt%的纳米流体渗吸剂,该纳米分散体系稳定性良好,静置30天仍为清澈体系,无分层出现。

[0101]

实施例8

[0102]

本实施例在乳液型聚丙烯酰胺类滑溜水体系加入实施例7中配制的纳米流体渗吸剂(有效成分1.5wt%)评价该渗吸剂与滑溜水体系的配伍性。滑溜水体系配方为:0.1%乳液聚合物+0.5%kcl+0.01%过硫酸铵;通过给滑溜水体系中加入1%

‑

1.5%的纳米流体渗吸剂评价加入渗吸剂前后滑溜水体系性能变化,滑溜水体系的破胶温度设定在90℃,测试结果如表4。

[0103]

表4滑溜水体系在加入压裂渗吸剂前后的性能对比

[0104][0105][0106]

根据表4结果发现,纳米流体渗吸剂的加入对滑溜水体系的减阻率、破胶液防膨率、残渣含量影响甚微,同时能够降低表/界面张力,有利于压后返排。

[0107]

实施例9

[0108]

选用渗透率为1.06md,孔隙度低于8%的致密露头岩心,制成直径25mm,厚度2mm的岩片,在煤油中以90℃老化24小时,采用实施例8中的3种破胶液对老化后岩片进行接触角测试,测试结果如表5。

[0109]

表5滑溜水破胶液对岩片的接触角测试

[0110][0111]

未添加渗吸剂的滑溜水破胶液在老化岩片上的接触角大于90

°

,而分别添加1%与1.5%纳米流体渗吸剂的破胶液在岩片表面的接触角低于90

°

,即纳米流体渗吸剂的加入是岩片表面发生了润石反转,由油湿转变为水湿。

[0112]

实施例10

[0113]

实验用岩心参数如表6,将岩心置于煤油中,采用驱替设备将岩心饱和煤油,将饱和煤油后的岩心在90℃下老化24小时;随后将三支岩心分别置于实施例9中的三种压裂液返排液中,根据记录渗吸置换出的煤油体积计算渗吸采收率,三种破胶液对致密岩心中煤油的渗吸采收率随时间的变化如图10所示。

[0114]

表6致密岩天然露头岩心物性参数

[0115][0116]

如图10所示,加入纳米流体渗吸剂的压裂液破胶剂能够大幅度提高破胶液在毛细孔隙中的渗吸作用,增加渗吸采收率,未添加渗吸剂的压裂液破胶液,渗吸采收率偏低,同时也对应了现场低效的压裂增产效果。1.5%与1.0%的纳米渗吸剂浓度对致密孔隙中的烃类的渗吸置换采收率相差不大,因此,该纳米流体渗吸剂的用量不大,成本较低,且效果明显。

[0117]

实施例11:

[0118]

所述双亲型接枝改性纳米二氧化硅颗粒的制备方法包括如下步骤:

[0119]

1)选用的纳米二氧化硅具体参数为:球形结构,平均直径20nm,纯度99.9%,比表面积500

㎡

/g;将选用的纳米二氧化硅置于马弗炉中用800℃高温煅烧12小时,以活化其表面羟基基团;

[0120]

2)采用辛基三乙氧基硅烷为表面接枝偶联剂,采用干燥后的丙酮,将煅烧后的纳米二氧化硅颗粒分散于丙酮中配制成10wt%分散体系,并用分散均质器以14000rpm转速均质分散1分钟;缓慢滴加辛基三乙氧基硅烷,使其在分散体系中浓度达到13wt%,放入磁子

以500r/min的转速在60℃下搅拌6小时(加回流装置);反应结束后,取少量反应溶液稀释50倍,采用动态光散射(dls)对分散体系中的改性的纳米二氧化硅颗粒进行粒度分析,测试结果为:经第一步改性的纳米二氧化硅颗粒的平均粒径由20nm增加至22.5nm;

[0121]

3)采用n

‑

[3

‑

(三乙氧基硅)丙基]

‑

β

‑

丙氨酸为表面接枝偶联剂,

[0122]

向步骤2)反应完的分散体系中缓慢滴加n

‑

[3

‑

(三乙氧基硅)丙基]

‑

β

‑

丙氨酸使其浓度达到6wt%,继续以450r/min的转速在65℃下搅拌6小时(加回流装置),反应结束后,取少量反应溶液稀释50倍,采用dls对分散体系中的纳米颗粒进行粒度分析,测试结果为:经两步改性的纳米二氧化硅颗粒的平均粒径有20nm增加至28.5nm;

[0123]

4)采用旋转蒸发装置在60℃下将步骤3)的溶剂移除得到双亲型接枝改性纳米二氧化硅颗粒。

[0124]

实施例12

[0125]

取实施例11中的双亲型接枝改性纳米二氧化硅颗粒,与甜菜碱表面活性剂(油酸酰胺丙基磺基甜菜碱、油酸酰胺丙基羟磺基甜菜碱或及油酸酰胺丙基羧基甜菜碱)及油醇聚氧乙烯醚以质量比7:2:2分散或溶于乙醇中配制成50wt%的分散体系,采用分散均质机以26000rpm的转速使其充分分散1分钟,随后加入去离子水将分散体系稀释为有效成分1.5wt%的纳米流体渗吸剂,该纳米分散体系稳定性良好,静置30天仍为清澈体系,无分层出现。

[0126]

实施例13

[0127]

本实施例在乳液型聚丙烯酰胺类滑溜水体系加入实施例12中配制的纳米流体渗吸剂(有效成分1.5wt%)评价该渗吸剂与滑溜水体系的配伍性。滑溜水体系配方为:0.1%乳液聚合物+0.5%kcl+0.01%过硫酸铵;通过给滑溜水体系中加入1%

‑

1.5%的纳米流体渗吸剂评价加入渗吸剂前后滑溜水体系性能变化,滑溜水体系的破胶温度设定在90℃,测试结果如表7。

[0128]

表7滑溜水体系在加入压裂渗吸剂前后的性能对比

[0129][0130]

[0131]

根据表7结果发现,纳米流体渗吸剂的加入对滑溜水体系的减阻率、破胶液防膨率、残渣含量影响甚微,同时能够降低表/界面张力,有利于压后返排。

[0132]

实施例14

[0133]

选用渗透率为1.06md,孔隙度低于8%的致密露头岩心,制成直径25mm,厚度2mm的岩片,在煤油中以90℃老化24小时,采用实施例13中的3种破胶液对老化后岩片进行接触角测试,测试结果如表8。

[0134]

表8滑溜水破胶液对岩片的接触角测试

[0135][0136]

未添加渗吸剂的滑溜水破胶液在老化岩片上的接触角大于90

°

,而分别添加1%与1.5%纳米流体渗吸剂的破胶液在岩片表面的接触角低于90

°

,即纳米流体渗吸剂的加入是岩片表面发生了润石反转,由油湿转变为水湿。

[0137]

实施例15

[0138]

实验用岩心参数如表9,将岩心置于煤油中,采用驱替设备将岩心饱和煤油,将饱和煤油后的岩心在90℃下老化24小时;随后将三支岩心分别置于实施例14中的三种压裂液返排液中,根据记录渗吸置换出的煤油体积计算渗吸采收率,三种破胶液对致密岩心中煤油的渗吸采收率随时间的变化如图11所示。

[0139]

表9致密岩天然露头岩心物性参数

[0140][0141]

如图11所示,加入纳米流体渗吸剂的压裂液破胶剂能够大幅度提高破胶液在毛细孔隙中的渗吸作用,增加渗吸采收率,未添加渗吸剂的压裂液破胶液,渗吸采收率偏低,同时也对应了现场低效的压裂增产效果。1.5%与1.0%的纳米渗吸剂浓度对致密孔隙中的烃类的渗吸置换采收率相差不大,因此,该纳米流体渗吸剂的用量不大,成本较低,且效果明显。

[0142]

以上例举仅仅是对本发明的举例说明,并不构成对本发明的保护范围的限制,凡是与本发明相同或相似的设计均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1