一种钙钛矿量子点复合材料及其制备方法和应用与流程

1.本发明涉及显示技术领域,特别涉及一种钙钛矿量子点复合材料及其制备方法和应用。

背景技术:

2.量子点材料是三维尺寸均在纳米尺度的半导体纳米晶体,在受到光电刺激时根据其组分和尺寸不同会发出不同颜色的光。由于量子点可作为纯净的光源,可大幅提升显示器件的显示色域,因而成为新型显示技术发展趋势,并已成功实现商业化。三星、tcl、海信等显示厂商均推出了搭载量子点材料的高端电视产品。常见的量子点材料包括ii-vi族的镉系量子点、iii-v族的磷化铟量子点,其合成需要复杂的高温化学反应,并产生大量废液,材料成本非常高。钙钛矿量子点材料是一种新型的半导体发光材料,具有媲美传统量子点的光学性能,而且其制备工艺非常简单,使其成为发光应用的候选材料体系之一。

3.目前,基于钙钛矿量子点原位制备的发光薄膜已经成功应用于液晶电视的背光之中,可有效的将显示色域提升至105%ntsc,成功实现了商业化应用。然而,由于研究起步较晚,钙钛矿量子点材料距离实现超越其他量子点材料还有一个关键问题需要解决,即量子点材料需在实际工况条件下的信赖性满足工业化应用的要求,然而由于钙钛矿量子点在实际应用中的稳定性会逐渐降低,限制了其应用,未能满足上述要求。其中,造成钙钛矿量子点稳定性下降的最主要原因是工作环境中的水氧侵入,导致量子点发生荧光淬灭,这也是所有量子点材料均面临的挑战之一。目前的解决方案是制备量子点与聚合物的复合薄膜,并且在复合薄膜两侧均添加一层具有高水氧阻隔率的阻隔膜,形成三明治的保护结构,工艺变得更加复杂,成本变得更加高昂。

技术实现要素:

4.本发明提供了一种钙钛矿量子点复合材料的原位包覆技术。该技术通过采用多喷头喷雾干燥设备进行同步喷雾干燥制备钙钛矿量子点微粒,与传统的液相法溶液包覆和原子层沉积包覆相比,该工艺流程更加简单,连续,稳定。在钙钛矿量子点微粒的制备过程中,原位包覆一层具有优良水氧阻隔性的聚合物保护层,阻碍水氧的侵入,从而提升钙钛矿量子点微粒的稳定性。避免了传统液相法溶液包覆方法中使用大量有机溶剂对量子点材料的破坏作用和繁复的清洗环节,克服了因聚合物粘结聚集导致的原子层沉积包覆不完全的问题。

5.主喷头设置在干燥罐体顶部的圆心处,其他喷头设置在干燥罐体低于主喷头的侧壁上。主喷头雾化的钙钛矿量子点/聚合物微液滴优先接触热风,进行初步干燥成型,再与其他包覆喷头雾化的包覆材料液滴进行接触,实现钙钛矿量子点/聚合物微粒表面的有效包覆。主喷头雾化的微液滴须优先干燥,再接触包覆喷头雾化的微液滴,以保证钙钛矿量子点复合材料与包覆材料呈核壳结构。

6.根据本发明的一个方面,提供了一种钙钛矿量子点复合材料的制备方法。

7.一种钙钛矿量子点复合材料的制备方法,将含有包覆材料的溶液ii雾化,喷涂于钙钛矿量子点复合微粒,干燥、反应,在钙钛矿量子点复合微粒表面形成包覆层,得到所述钙钛矿量子点复合材料。

8.可选地,所述制备方法包括:

9.(1)将含有钙钛矿量子点前驱体和聚合物的溶液i雾化干燥,得到钙钛矿量子点复合微粒。

10.(2)将含有包覆材料的溶液ii雾化,喷涂于所述钙钛矿量子点复合微粒表面,干燥、反应,在钙钛矿量子点复合微粒表面形成包覆层,得到所述钙钛矿量子点复合材料。

11.可选地,所述钙钛矿量子点前驱体包括第一前驱体、第二前驱体和化合物c。

12.可选地,所述含有钙钛矿量子点前驱体和聚合物的溶液i雾化后通过50~200℃的热风干燥,得到钙钛矿量子点复合微粒。

13.所述第一前驱体的化学式如式iii所示:

14.ax式iii。

15.其中,a选自nh2chnh

2+

、ch3nh

3+

、cs

+

、rb

+

、ag

+

中的至少一种。

16.x选自卤族元素的阴离子中的至少一种。

17.所述第二前驱体的化学式如式v所示:

18.bx

t

式v。

19.其中,b选自pb

2+

、cd

2+

、mn

2+

、zn

2+

、sn

2+

、ge

2+

、bi

3+

、in

3+

中的至少一种。

20.t=2~3。

21.所述化合物c选自油酸、油胺、油酸溴、辛氨溴的至少一种。

22.可选地,所述聚合物选自聚偏氟乙烯、聚偏氟乙烯和三氟乙烯共聚物、聚丙烯腈、聚醋酸乙烯酯、醋酸纤维素、氰基纤维素、聚砜、芳香聚酰胺、聚酰亚胺、聚碳酸酯、聚苯乙烯、聚甲基丙烯酸甲酯中的至少一种。

23.可选地,在所述钙钛矿复合微粒中,所述聚合物包覆所述钙钛矿量子点。

24.可选地,所述量子点前驱体与所述聚合物的质量比为1:5~500。

25.可选地,所述量子点前驱体与所述聚合物的质量比为1:5、1:6、1:7、1:8、1:9、1:10、1:11、1:12、1:13、1:14、1:15、1:16、1:17、1:18、1:19、1:20、1:30、1:40、1:50、1:60、1:70、1:80、1:90、1:100、1:110、1:120、1:130、1:140、1:150、1:160、1:170、1:180、1:190、1:200、1:300、1:400、1:500或其中任意两个比值之间的任一点比值。

26.可选地,所述量子点前驱体与所述聚合物的质量比为1:10~50。

27.可选地,所述量子点前驱体与所述聚合物的质量比为1:10、1:11、1:12、1:13、1:14、1:15、1:16、1:17、1:18、1:19、1:20、1:21、1:22、1:23、1:24、1:25、1:26、1:27、1:28、1:29、1:30、1:31、1:32、1:33、1:34、1:35、1:36、1:37、1:38、1:39、1:40、1:41、1:42、1:43、1:44、1:45、1:46、1:47、1:48、1:49或1:50。

28.可选地,所述溶液i中还包括溶剂i。所述溶剂i为有机溶剂。

29.可选地,所述有机溶剂选自n,n二甲基酰胺、二甲基亚砜、正己烷、十八烯、三甲基磷酸酯、磷酸三乙酯、n-甲基吡咯烷酮、二甲基乙酰胺中的至少一种。

30.可选地,所述钛矿量子点前驱体在溶液i的浓度为0.0001~0.01。

31.可选地,在所述钙钛矿量子点复合微粒中,所述钙钛矿量子点和所述聚合物的质

量比0.1%~50%。

32.可选地,所述聚合物与所述溶剂i的质量比1%~50%。

33.可选地,所述溶剂i与所述聚合物的质量比为2~200:1。

34.可选地,所述溶剂i与所述聚合物的质量比为2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1、10:1、11:1、12:1、13:1、14:1、15:1、16:1、17:1、18:1、19:1、20:1、30:1、40:1、50:1、60:1、70:1、80:1、90:1、100:1、110:1、120:1、130:1、140:1、150:1、160:1、170:1、180:1、190:1或200:1。

35.可选地,聚合物、量子点前驱体与溶剂共混后,经搅拌溶解制得溶液i。

36.可选地,所述溶液ii中还包括溶剂ii。所述溶剂ii选自四氢呋喃、乙酸戊酯、甲苯、丙酮中的至少一种。

37.可选地,所述包覆材料与有机溶剂ii的质量比为1:5~100。

38.可选地,所述包覆材料与有机溶剂ii的质量比为1:5、1:6、1:7、1:8、1:9、1:10、1:11、1:12、1:13、1:14、1:15、1:16、1:17、1:18、1:19、1:20、1:30、1:40、1:50、1:60、1:70、1:80、1:90或1:100。

39.可选地,所述物料i与物料ii的进料速度的比值为:1~5:1~10。

40.可选地,所述物料i与物料ii的进料速度的比值为:1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10、2:1、2:2、2:3、2:4、2:5、2:6、2:7、2:8、2:9、2:10、3:1、3:2、3:3、3:4、3:5、3:6、3:7、3:8、3:9、3:10、4:1、4:2、4:3、4:4、4:5、4:6、4:7、4:8、4:9、4:10、5:1、5:2、5:3、5:4、5:5、5:6、5:7、5:8、5:9或5:10。

41.根据本发明的另一个方面,提供了一种由上述制备方法得到的钙钛矿量子点复合材料。

42.可选地,所述钙钛矿量子点复合微粒包括包覆材料和钙钛矿量子点微粒。所述包覆材料包覆所述钙钛矿量子点复合微粒。所述包覆材料包括具有高水氧阻隔率的聚合物。所述钙钛矿量子点复合微粒包括钙钛矿量子点和聚合物。

43.可选地,所述包覆材料包括聚偏二氯乙烯、乙烯-乙烯醇共聚物、聚乙烯中的至少一种。

44.可选地,所述钙钛矿量子点复合材料为核壳结构。

45.可选地,所述壳的厚度为0.1μm-100μm。

46.可选地,所述壳的厚度为0.1μm、0.2μm、0.3μm、0.4μm、0.5μm、0.6μm、0.7μm、0.8μm、0.9μm、1.0μm、1.1μm、1.2μm、1.3μm、1.4μm、1.5μm、1.6μm、1.7μm、1.8μm、1.9μm、2.0μm、2.1μm、2.2μm、2.3μm、2.4μm、2.5μm、2.6μm、2.7μm、2.8μm、2.9μm、3.0μm、3.1μm、3.2μm、3.3μm、3.4μm、3.5μm、3.6μm、3.7μm、3.8μm、3.9μm、4.0μm、4.1μm、4.2μm、4.3μm、4.4μm、4.5μm、4.6μm、4.7μm、4.8μm、4.9μm、5.0μm、5.1μm、5.2μm、5.3μm、5.4μm、5.5μm、5.6μm、5.7μm、5.8μm、5.9μm、6.0μm、6.1μm、6.2μm、6.3μm、6.4μm、6.5μm、6.6μm、6.7μm、6.8μm、6.9μm、7.0μm、7.1μm、7.2μm、7.3μm、7.4μm、7.5μm、7.6μm、7.7μm、7.8μm、7.9μm、8.0μm、8.1μm、8.2μm、8.3μm、8.4μm、8.5μm、8.6μm、8.7μm、8.8μm、8.9μm、9.0μm、9.1μm、9.2μm、9.3μm、9.4μm、9.5μm、9.6μm、9.7μm、9.8μm、9.9μm、10.0μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm或100μm。

47.可选地,所述钙钛矿量子点复合微粒的粒径为0.1μm~100μm。

48.可选地,所述钙钛矿量子点复合微粒的粒径为0.1μm、0.2μm、0.3μm、0.4μm、0.5μm、

0.6μm、0.7μm、0.8μm、0.9μm、1.0μm、1.1μm、1.2μm、1.3μm、1.4μm、1.5μm、1.6μm、1.7μm、1.8μm、1.9μm、2.0μm、2.1μm、2.2μm、2.3μm、2.4μm、2.5μm、2.6μm、2.7μm、2.8μm、2.9μm、3.0μm、3.1μm、3.2μm、3.3μm、3.4μm、3.5μm、3.6μm、3.7μm、3.8μm、3.9μm、4.0μm、4.1μm、4.2μm、4.3μm、4.4μm、4.5μm、4.6μm、4.7μm、4.8μm、4.9μm、5.0μm、5.1μm、5.2μm、5.3μm、5.4μm、5.5μm、5.6μm、5.7μm、5.8μm、5.9μm、6.0μm、6.1μm、6.2μm、6.3μm、6.4μm、6.5μm、6.6μm、6.7μm、6.8μm、6.9μm、7.0μm、7.1μm、7.2μm、7.3μm、7.4μm、7.5μm、7.6μm、7.7μm、7.8μm、7.9μm、8.0μm、8.1μm、8.2μm、8.3μm、8.4μm、8.5μm、8.6μm、8.7μm、8.8μm、8.9μm、9.0μm、9.1μm、9.2μm、9.3μm、9.4μm、9.5μm、9.6μm、9.7μm、9.8μm、9.9μm、10.0μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm或100μm。

49.可选地,所述钙钛矿量子点包括钙钛矿量子点m和钙钛矿量子点n中的至少一种。

50.所述钙钛矿量子点m为化合物c包覆化合物a的核壳结构。

51.所述化合物a选自化学式如式i所示的化合物中的至少一种:

52.abx3式i

53.其中,a选自nh2chnh

2+

、ch3nh

3+

、cs

+

、rb

+

中的至少一种;

54.b选自pb

2+

、cd

2+

、mn

2+

、zn

2+

、sn

2+

、ge

2+

中的至少一种;

55.x选自卤族元素的阴离子中的至少一种;

56.所述钙钛矿量子点n为化合物c包覆化合物b的核壳结构;

57.所述化合物b选自化学式如式ii所示的化合物中的至少一种:

58.ab(i)b(iii)x6式ii

59.其中,a选自nh2chnh

2+

、ch3nh

3+

、cs

+

、rb

+

中的至少一种;

60.b(i)选自ag

+

、na

+

、au

+

中的至少一种;

61.b(iii)选自in

3+

、bi

3+

、au

3+

、sb

3+

、yb

3+

、er

3+

中的至少一种;

62.x选自卤族元素的阴离子中的至少一种;

63.所述化合物c选自油酸、油胺、油酸溴、辛氨溴的至少一种。

64.可选地,所述钙钛矿量子点在至少一个维度上的尺寸为2~50nm。

65.可选地,所述钙钛矿量子点在至少一个维度上的尺寸为2nm、3nm、4nm、5nm、6nm、7nm、8nm、9nm、10nm、11nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm、20nm、21nm、22nm、23nm、24nm、25nm、26nm、27nm、28nm、29nm、30nm、31nm、32nm、33nm、34nm、35nm、36nm、37nm、38nm、39nm、40nm、41nm、42nm、43nm、44nm、45nm、46nm、47nm、48nm、49nm或50nm。

66.可选地,所述钙钛矿量子点复合微粒还包括聚合物。所述聚合物选自聚偏氟乙烯、聚偏氟乙烯和三氟乙烯共聚物、聚丙烯腈、聚醋酸乙烯酯、醋酸纤维素、氰基纤维素、聚砜、芳香聚酰胺、聚酰亚胺、聚碳酸酯、聚苯乙烯、聚甲基丙烯酸甲酯中的至少一种。

67.可选地,所述聚合物包覆所述钙钛矿量子点。

68.根据本技术的又一个方面,提供了一种制备钙钛矿量子点复合材料的装置,包括雾化器a、雾化器b、干燥器。

69.所述雾化器a的延长线和雾化器b的延长线存在夹角:80~100

°

。

70.所述干燥器环绕在雾化器a外侧。

71.可选地,所述雾化器a的延长线和雾化器b的延长线存在夹角:80

°

、81

°

、82

°

、83

°

、84

°

、85

°

、86

°

、87

°

、88

°

、89

°

、90

°

、91

°

、92

°

、93

°

、94

°

、95

°

、96

°

、97

°

、98

°

、99

°

或90

°

。

72.所述钙钛矿量子点复合材料选自如上所述的钙钛矿量子点复合材料、根据如上所述方法制备得到的钙钛矿量子点复合材料中的至少一种。

73.可选地,所述雾化器b包括雾化器b1、雾化器b2、

……

、雾化器bn。

74.其中,n取1-4的整数。

75.所述雾化器b1、雾化器b2、

……

、雾化器bn平行设置。

76.可选地,n=1、2、3或4。

77.可选地,所述雾化器b位于雾化器a的下方,雾化器a喷出的液滴经干燥器的热风干燥形成钙钛矿量子点复合微粒,雾化器b喷出的液滴在钙钛矿量子点复合微粒表面形成包覆层。

78.可选地,钙钛矿量子点复合材料的原位包覆利用具有双路二流体雾化器的喷雾干燥设备实现,利用调节两路雾化器的进料速度实现有效包覆。

79.可选地,雾化器a的进料速度:50ml/h~50000ml/h。进气压力:0.02~1mpa,进气速度:15l/min~100l/min。

80.可选地,雾化器b的进料速度:50ml/h~50000ml/h。雾化器b的进气压力:0.02~1mpa,进气速度:15l/min~100l/min。

81.可选地,进风口的进风温度:50~200℃。

82.可选地,雾化器a的进料速度为1000ml/h,进气压力为0.08mpa,进气速度为60l/min。

83.可选地,雾化器b的进料速度为500ml/h,进气压力为0.05mpa,进气速度为50l/min。

84.可选地,所述进风口的进风温度为90℃。

85.可选地,上述制备方法也适用于无机量子点材料的表面包覆。

86.可选地,所述无机量子点包括硒化镉、磷化铟、硫化铅中的至少一种。

87.可选地,所述无机量子点材料的表面包覆包括:

88.(1)将含有无机量子点的分散液雾化干燥,得到无机量子点。

89.(2)将含有包覆材料的溶液雾化,喷涂于所述无机量子点表面,干燥、反应,得到所述无机量子点复合材料。

90.根据本技术的又一个方面,提供了如上任一所述的钙钛矿量子点复合材料、根据如上任一方法制备得到的钙钛矿量子点复合材料中的至少一种在显示器件、照明器件、光伏转光材料、农用转光材料、荧光涂料与荧光防伪油墨中的应用。

91.可选地,所述显示器件包括micro/mini led直显、led照明器件和液晶显示背光。

92.本技术的有益效果如下:

93.(1)本技术通过使用喷雾干燥的方法对制备的钙钛矿量子点/聚合物微粒进行原位包覆,避免了传统液相包覆方法中对量子点材料的破坏作用;该原位包覆方法全程在无水、无氧环境下进行,对包覆的钙钛矿量子点/聚合物微粒本身的光学性质不产生影响。

94.(2)本技术中原位包覆方法,工艺简单,易于放大生产,同时避免了非原位包覆所面临的表面相容性问题和繁琐的清洗后处理环节,包覆环节使用的有机溶剂均可进行回收利用,具有生产成本低,绿色环保的特点。

95.(3)本技术发明中原位包覆方法同样适用于传统的硒化镉、磷化铟、硫化铅等多种

无机量子点材料的表面包覆,即将钙钛矿量子点前驱体溶液替换成对应的量子点材料的分散液即可。

96.(4)本技术发明中包覆后的钙钛矿量子点/聚合物微粒不仅提升了材料的水氧阻隔特性,还提升了其耐腐蚀性,可以与各种光刻胶、uv胶、压敏胶和多种有机溶剂等材料共混,利用点胶、喷墨打印、丝网印刷、流延、光刻等多种工艺,制备出发光的点、线、膜等多种形态的发光材料,应用于小尺寸器件的micro/mini led直显和led照明器件和液晶显示背光等,拓宽了钙钛矿/聚合物复合材料的应用范围。

附图说明

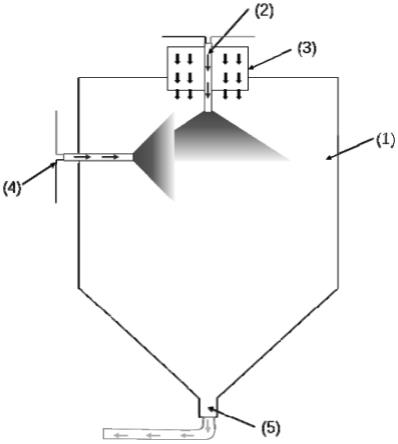

97.图1为本发明制备钙钛矿量子点复合光扩散剂的所使用的双路喷雾干燥器示意图;其中,(1)为干燥罐体;(2)为二流体雾化器a;(3)为热风进气口;(4)为二流体雾化器b;(5)干燥罐体出料口。

98.图2为本发明实施例1制备得到的绿色ch3nh3pbbr3钙钛矿量子点复合材料的实物图。

99.图3为本发明实施例1制备得到的绿色ch3nh3pbbr3钙钛矿量子点复合材料在蓝光激发下的荧光光谱图。

100.图4为本发明实施例1制备得到的绿色ch3nh3pbbr3钙钛矿量子点复合材料的扫面电子显微镜图。

101.图5为本发明实施例1制备得到的绿色ch3nh3pbbr3钙钛矿量子点复合材料截面的扫描电子显微镜图。

102.图6为本发明实施例1中量子点光转换薄膜的结构示意图;包覆或者未包覆的量子点位于两层pet薄膜中间;其中,1为pet薄膜;2为绿色量子点(包覆或者未包覆);3为uv胶。

103.图7为本发明实施例1中基于包覆与未包覆的绿色量子点制备的光转换薄膜亮度随老化时间的衰减对比曲线的效果图。

104.图8为本发明实施例2制备得到的红色(cs

0.5

rb

0.5

)pbi3钙钛矿量子点复合材料在蓝光激发下的荧光光谱。

105.图9为本发明实施例2制备得到的红色(cs

0.5

rb

0.5

)pbi3钙钛矿量子点复合材料的粒度分布曲线。

具体实施方式

106.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

107.另外,术语“包含”、“包括”、“含有”、“具有”的含义是非限制性的,即可加入不影响结果的其它步骤和其它成分。如无特殊说明的,材料、设备、试剂均为市售。

108.为使本发明的目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

109.本发明提供了一种钙钛矿量子点复合材料的制备方法,该方法利用经典的喷雾干燥技术,并在钙钛矿量子点复合微粉的制备过程中进行原位包覆,使其表面形成一层0.1~100微米的保护壳层。其主要制备过程如图1所示,钙钛矿量子点前驱体和聚合物的共混溶

液(溶液a)经输液管道由二流体雾化器(2)形成扇形的雾化微液滴进入到干燥塔(1)中,经过由进风口(3)吹入的热风干燥后,优先形成钙钛矿/聚合物微粉。包覆材料溶液(溶液b)同步地经输液管道由位于干燥塔侧上方的二流体雾化器(4)形成扇形的雾化微液滴进入到干燥罐中,雾化微液在钙钛矿/聚合物微粉表面形成包覆层。还可在干燥塔侧上方增加更多的二流体雾化器,用于提升包覆效果。

110.溶液a和溶液b由设置在输液管道中的供料泵抽取输入到二流体雾化器中,不同溶液的输液速度独立控制。二流体雾化器产生的微液滴大小由雾化器喷嘴孔径(孔径0.2~5mm)、输液流速、进气流速和进气压力控制,钙钛矿/聚合物微粉的尺寸由喷雾产生的微液滴尺寸和溶液浓度进行控制。

111.实施例1绿色ch3nh3pbbr3(mapbbr3)钙钛矿量子点复合材料的原位包覆制备

112.将ch3nh3br(mabr)、pbbr2、辛胺溴以摩尔比1:1.05:0.5的比例溶于200ml的无水n、n二甲基甲酰胺(dmf)中,再加入10g聚甲基丙烯酸甲酯聚合物(pmma)形成溶液ⅰ。保证其中(mabr+pbbr2+辛胺溴)与加入聚合物的质量比为1:10。将聚偏二氯乙烯(pvdc)溶解于四氢呋喃(thf)溶剂之中,形成溶液ⅱ,保证其中pvdc与thf的质量比为2:20。上述两个溶液分别经过2小时的搅拌后,进行喷雾干燥作业,所使用的双路喷雾干燥设备中干燥器的示意图如图1所示。溶液ⅰ的进料速度为1000ml/h,进气压力为0.08mpa,进气速度为60l/min,溶液ⅱ的进料速度为500ml/h,进气压力为0.05mpa,进气速度为50l/min。干燥器进风温度为90摄氏度。

113.得到的绿色钙钛矿/聚合物粉末如图2所示,粉末分散均匀,呈明亮的绿色。其发光光谱如图3所示,发光峰位于536nm处,半峰宽为23nm,聚合物粉末的荧光量子产率超过90%。依据其光学特性,可以推断出,粉末中mapbbr3钙钛矿量子点的尺寸约为5nm。粉末的扫描电子显微镜照片如图4所示,从图中可以清晰看出,微粒的尺寸约为5μm,微粒表面已包覆一层聚合物薄膜,且表面已基本被完全包覆。由图5中可以看出复合微粒表面包覆的壳层的厚度在0.2-0.3μm之间,并且实现了表面的连续包覆。

114.将未进行原位包覆直接喷雾干燥获得的绿色量子点粉末(未包覆)与经过原位包覆得到的绿色量子点粉末(包覆)分别以质量比1:10的比例加入到uv固化胶之中,经过搅拌至完全分散,利用刮涂工艺在两层聚对苯二甲酸乙二醇酯(pet)薄膜之间形成一层绿色光转换薄膜,如图6所示的三明治结构,可直接应用于液晶背光显示之中,利用量子点材料优异的发光性能,提升显示器件的显示色域。

115.将基于未包覆与包覆的绿色粉末制备的薄膜置于60℃与90%相对湿度的环境试验箱之中进行老化实验,经过550小时的老化之后,其亮度衰减情况如图7所示,基于原位包覆工艺制备的绿色微粉制备的光转换薄膜经550小时老化后,亮度几乎不发生明显的衰减,证明了钙钛矿/聚合物微粒在表面原位包覆一层具有优异的水样阻隔特性的薄膜层后,材料的稳定性得到了显著的提升。

116.实施例2红色(cs

0.5

rb

0.5

)pbi3钙钛矿量子点复合材料的原位包覆制备

117.将rbi、csi、pbi2和辛胺溴以摩尔比0.5:0.5:1:0.5的比例溶于200ml的无水n、n二甲基甲酰胺(dmf)中,再加入10g聚甲基丙烯酸甲酯聚合物(pmma)形成溶液ⅰ。保证其中(rbi+csi+pbi2+辛胺溴)与加入聚合物的质量比为1:10。将聚偏二氯乙烯(pvdc)溶解于四氢呋喃(thf)溶剂之中,形成溶液ⅱ,保证其中pvdc与thf的质量比为2:20。上述两个溶液分别经

过2小时的搅拌后,进行喷雾干燥作业,所使用的双路喷雾干燥设备中干燥器的示意图如图1所示。溶液i的进料速度为1000ml/h,进气压力为0.08mpa,进气速度为60l/min,溶液ii的进料速度为500ml/h,进气压力为0.05mpa,进气速度为50l/min。干燥器进风温度为90摄氏度。

118.得到的红色(cs

0.5

rb

0.5

)pbi3钙钛矿/聚合物粉末的发光光谱如图8所示,发光峰位于627nm处,半峰宽为39nm,聚合物粉末的荧光量子产率超过70%。依据其光学特性,可以推断出,粉末中(cs

0.5

rb

0.5

)pbi3钙钛矿量子点的尺寸约为4nm。由图9中红色(cs

0.5

rb

0.5

)pbi3钙钛矿/聚合物粉末的粒度分布情况可以看出,粒度分布非常均匀,与扫描电子显微镜测试结果一致,粉末的尺寸在2~10μm之间。选用的原位包覆工艺与实施例1中一致,因此判断包覆壳层的厚度也是相同的。

119.实施例3黄色cs2agin

0.8

bi

0.2

cl6钙钛矿量子点复合材料的原位包覆制备

120.将cscl、agcl、incl3、bicl3和辛胺溴以摩尔比2:1:0.8:0.2:0.8的比例溶于10ml的二甲基亚砜(dmso)中,形成钙钛矿前驱体溶液;在190ml的无水n、n二甲基甲酰胺(dmf)中加入10g聚甲基丙烯酸甲酯聚合物(pmma)形成聚合物溶液,再加入配置好的钙钛矿前驱体溶液形成溶液ⅰ。保证其中(cscl+agcl+incl3+bicl3+辛胺溴)与加入聚合物的质量比为1:20。将聚偏二氯乙烯(pvdc)溶解于四氢呋喃(thf)溶剂之中,形成溶液ⅱ,保证其中pvdc与thf的质量比为2:20。上述两个溶液分别经过2小时的搅拌后,进行喷雾干燥作业,所使用的双路喷雾干燥设备中干燥器的示意图如图1所示。溶液i的进料速度为1000ml/h,进气压力为0.08mpa,进气速度为60l/min,溶液ii的进料速度为500ml/h,进气压力为0.05mpa,进气速度为50l/min。干燥器进风温度为90摄氏度。最终得到黄色cs2agin

0.8

bi

0.2

cl6钙钛矿量子点复合材料。本实施例中仅更改了钙钛矿前驱体的材料,从而改变聚合物粉末的光学性能,对聚合物复合粉末的形貌以及包覆壳层不产生影响。

121.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1