一种表面覆膜不锈钢的生产工艺以及表面覆膜不锈钢的制作方法

1.本技术涉及不锈钢技术领域,更具体地说,它涉及一种表面覆膜不锈钢的生产工艺以及表面覆膜不锈钢。

背景技术:

2.不锈钢是耐酸不锈钢的简称,不锈钢具有优秀的耐腐蚀性能,因此在现代工业中得到了广泛的应用。在生产不锈钢产品时,厂家通常会对不锈钢进行覆膜处理,以减少环境中的腐蚀物接触不锈钢的可能。

3.相关技术中有一种表面覆膜不锈钢,由以下方法制备:(1)对不锈钢基体表面进行打磨;(2)在不锈钢基体表面涂刷涂膜液,并在室温下固化20

‑

30h,改性液由以下重量份的原料配制而成:去离子水100

‑

150份,陶瓷粉25

‑

45份,有机粘结剂20

‑

40份;(3)固化完成后,将不锈钢基体在800

‑

1200℃下加热4

‑

6h,加热结束后将不锈钢基体降温至室温,即得到表面覆膜不锈钢。在步骤(2)中,有机粘结剂将陶瓷粉粘接在不锈钢基体表面,在步骤(3)中,有机粘结剂在高温下发生分解,陶瓷粉则与不锈钢基体发生融合,并在不锈钢基体表面产生陶瓷膜,陶瓷膜能够隔离环境中的腐蚀性物质,提高不锈钢基体的抗腐蚀性能。

4.针对上述中的相关技术,发明人认为,在制备陶瓷膜的过程中,陶瓷粉转化为陶瓷膜时颗粒间的空隙减小,体积发生收缩,而不锈钢基体的体积随着温度升高而增大,容易使不锈钢基体与陶瓷膜的界面处产生热应力,导致陶瓷膜的结构受损,影响陶瓷膜的耐磨性能。

技术实现要素:

5.相关技术中,不锈钢基体与陶瓷膜的界面处容易产生热应力,影响陶瓷膜的耐磨性能。为了改善这一缺陷,本技术提供一种表面覆膜不锈钢的生产工艺以及表面覆膜不锈钢。

6.第一方面,本技术提供一种表面覆膜不锈钢的生产工艺,采用如下的技术方案:一种表面覆膜不锈钢的生产工艺,包括以下步骤:(1)配制涂膜液,并将涂膜液预热至40

‑

80℃备用,所述涂膜液的配方中包括如下重量份的原料:碱性白土15

‑

35份,有机粘结剂10

‑

30份,去离子水60

‑

100份,纳米二氧化钛20

‑

40份;(2)在不锈钢基体表面涂刷涂膜液,并在20

‑

30℃下固化24

‑

30h;(3)固化完成后,将不锈钢基体在700

‑

900℃下加热2

‑

3h,加热结束后将不锈钢基体降温至室温,即得到表面覆膜不锈钢。

7.通过采用上述技术方案,本技术与相关技术相比,使用纳米二氧化钛和碱性白土的混合物替代陶瓷粉。在步骤(3)中,碱性白土中的碱性物质对纳米二氧化钛进行活化,活化后的纳米二氧化钛与碱性白土中融合,融合产物覆盖在不锈钢基体表面形成陶瓷膜。在加热过程中,碱性白土中的碱性物质与陶瓷膜反应,并在陶瓷膜内部产生碱熔体。碱熔体增

加了陶瓷膜在加工过程中的可塑性,使得陶瓷膜能够随热应力大小的变化而发生变形。在陶瓷膜冷却的过程中,碱熔体重新与陶瓷膜结合为一体,并对加工过程中陶瓷膜产生结构缺陷进行修复,从而提高了陶瓷膜的致密度,有助于改善陶瓷膜的耐磨性能。

8.优选的,所述涂膜液的配方中包括如下重量份的原料:碱性白土20

‑

30份,有机粘结剂15

‑

25份,去离子水70

‑

90份,纳米二氧化钛25

‑

35份。

9.通过采用上述技术方案,优化了涂膜液的配方,有助于提高陶瓷膜的致密度,改善陶瓷膜的耐磨性能。

10.优选的,所述涂膜液的配方中还包括重量份为4

‑

8份的有机钼添加剂,所述有机钼添加剂选用二烷基二硫代磷酸氧钼。

11.通过采用上述技术方案,二烷基二硫代磷酸氧钼在高温下分解产生硫化钼,硫化钼沉积在陶瓷膜内。当陶瓷膜受到磨损时,分布在陶瓷膜中的硫化钼颗粒能够起润滑作用,有助于减小陶瓷膜受到的摩擦力,改善陶瓷膜的耐磨性能。

12.优选的,所述步骤(3)中不锈钢基体在氮气气氛或空气气氛下进行加热。

13.通过采用上述技术方案,当在空气气氛中对不锈钢基体进行加热时,有机粘结剂发生燃烧,并转化为气态燃烧产物。当在氮气气阀中对不锈钢基体进行加热时,由于缺乏氧气,有机粘结剂将发生裂解并转化为碳微粒,碳微粒能够增加陶瓷膜的致密度,改善陶瓷膜的耐磨性能。此外,一部分碳微粒还能够渗入不锈钢基体中,对不锈钢基体进行渗碳改性,有助于改善不锈钢基体的耐磨性能。

14.优选的,所述不锈钢基体选用316不锈钢或17

‑

4ph不锈钢。

15.通过采用上述技术方案,在加热不锈钢基体时,不锈钢基体表面的一部分金属微粒向陶瓷膜中扩散,金属微粒作为增强相与陶瓷膜结合,使陶瓷膜具有不锈钢基体的一部分性质。17

‑

4ph不锈钢的耐磨性能优于316不锈钢,因此当选用17

‑

4ph不锈钢作为不锈钢基体时,陶瓷膜的耐磨性能更好。

16.优选的,所述涂膜液的配方中还包括重量份为4

‑

8份的模板剂,所述模板剂选用四丙基溴化铵。

17.通过采用上述技术方案,在陶瓷膜成型的过程中,四丙基溴化铵分散在陶瓷膜中,并对陶瓷膜内部的电荷进行平衡,减小了陶瓷膜各部分之间的电势差,能够加快纳米二氧化钛与碱性白土结合的速度,促进了陶瓷膜晶体结构的形成,有助于提高陶瓷膜的致密度,改善陶瓷膜的耐磨性能。

18.优选的,所述涂膜液的配方中还包括重量份为6

‑

10份的填充剂,所述填充剂选用粉煤灰。

19.通过采用上述技术方案,在加热不锈钢基体时,碱性白土中的碱性物质激发了粉煤灰的活性。粉煤灰的微观形貌以玻璃微珠为主,粉煤灰被活化后,陶瓷膜以玻璃微珠为核心开始生长,从而为陶瓷膜的结晶提供了生长点,粉煤灰中的无定型成分则能够参与形成碱熔体,有助于改善碱熔体的流动性,提高碱熔体对陶瓷膜内部缺陷的修补效果,改善了陶瓷膜的耐磨性能。

20.优选的,所述纳米二氧化钛的平均粒径为30

‑

50nm。

21.通过采用上述技术方案,当纳米二氧化钛的平均粒径过小时,纳米二氧化钛的亲水性过强,影响不锈钢基材携带纳米二氧化钛的能力,不利于陶瓷膜成型。当纳米二氧化钛

的平均粒径过大时,碱性白土对纳米二氧化钛的活化效果较差,不利于陶瓷膜成型。当纳米二氧化钛的平均粒径为30

‑

50nm时,陶瓷膜更容易成型,有助于改善陶瓷膜的耐磨性能优选的,所述步骤(3)中对不锈钢基体进行降温的速率为48

‑

62℃/h。

22.通过采用上述技术方案,当降温速速率过快时,陶瓷膜的收缩应力集中度过大,容易导致陶瓷膜受损,影响陶瓷膜的耐磨性能。当降温速率过慢时,碱熔体无法迅速固化,容易导致陶瓷膜的均匀性下降,当不锈钢基体进行降温的速率为48

‑

62℃/h时,陶瓷膜不容易受损,并且均匀性较佳,此时陶瓷膜的耐磨性能较好。

23.第二方面,本技术提供一种表面覆膜不锈钢,采用采用上述的表面覆膜不锈钢的生产工艺制备而成。

24.通过采用上述技术方案,使用涂膜液对不锈钢基材进行处理,在不锈钢基材表面形成了耐磨性较好的陶瓷膜,得到了表面覆膜不锈钢。

25.综上所述,本技术具有以下有益效果:1、本技术的方法,先使用有机粘结剂将碱性白土和纳米二氧化钛固定在不锈钢基体表面,再以高温烧结的方式对不锈钢基体进行热处理,碱性白土和纳米二氧化钛在高温下复合为陶瓷膜,并且碱性白土中的碱性物质与陶瓷膜发生反应产生碱熔体,碱熔体使陶瓷膜的可塑性增强,减少了陶瓷膜的内部缺陷,有助于改善陶瓷膜的耐磨性能。

26.2、本技术中优选粉煤灰作为涂膜液中的填充剂,碱性白土中的碱性物质能够在加热过程中对粉煤灰进行活化,粉煤灰中的玻璃微珠结构能够为陶瓷膜中的晶体生长提供生长点,粉煤灰中的无定型成分则能够改善碱熔体的流动性,从而有助于改善陶瓷膜的耐磨性能。

27.3、本技术使用涂膜液对不锈钢基体进行表面处理,使不锈钢基体表面产生陶瓷膜,得到了表面覆膜不锈钢。

具体实施方式

28.以下结合实施例对本技术作进一步详细说明。实施例

29.本技术实施例中使用的原料均可通过市售获得,其中碱性白土选用济南奥凯化工有限公司生产的工业级碱性白土(基体为膨润土,碱性物质主要成分为氢氧化钙),聚乙烯醇选用河北楚航建筑材料销售有限公司出售的聚乙烯醇2488,去离子水使用上海景纯水处理技术有限公司生产的工业级去离子水(脱盐率99.99%),纳米二氧化钛选用山东多聚化学有限公司出售的工业级纳米二氧化钛,二烷基二硫代磷酸氧钼购买自苏州兴昌润化工有限公司,316不锈钢和17

‑

4ph不锈钢均订购自无锡市冶建金属材料有限公司,四丙基溴化铵购买自湖北兴恒业科技有限公司,粉煤灰选用西安主旗商贸有限公司出售的一级粉煤灰。

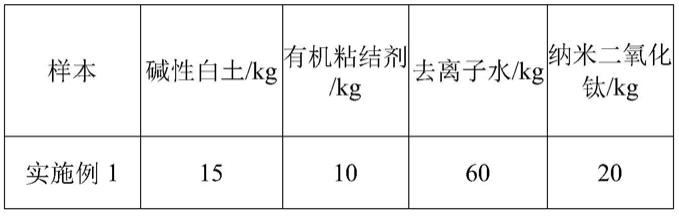

30.实施例1

‑

5以下以实施例1为例进行说明。

31.实施例1实施例1中表面覆膜不锈钢按照以下步骤制备:1)将涂膜液的各原料混合均匀,得到涂膜液,将涂膜液预热至60℃备用;涂膜液的配方中包括如下重量份的原料:碱性白土15kg,有机粘结剂10kg,去离子水60kg,纳米二氧

化钛20kg,其中,有机粘结剂选用聚乙烯醇,纳米二氧化钛的平均粒径为20nm;(2)在不锈钢基体表面涂刷涂膜液,并在25℃下固化25h,其中不锈钢基体选用316不锈钢;(3)固化完成后,将不锈钢基体在800℃的空气气氛下加热2.5h,加热结束后将不锈钢基体以41℃/h的速率降温至室温,即得到表面覆膜不锈钢。

32.如表1,实施例1

‑

5的区别主要在于涂膜液的原料配比不同表1表1实施例6本实施例与实施例3的区别在于,涂膜液的配方中还包括4kg二烷基二硫代磷酸氧钼,二烷基二硫代磷酸氧钼在步骤(1)中与去离子水共同混合。如表2,实施例6

‑

10的区别在于二烷基二硫代磷酸氧钼的用量不同。

33.表2实施例11本实施例与实施例8的区别在于,步骤(3)中加热不锈钢基体的气氛为氮气气氛。

34.实施例12本实施例与实施例11的不同之处在于,不锈钢基体选用17

‑

4ph不锈钢。

35.实施例13本实施例与实施例12的不同之处在于,涂膜液的配方中还包括4kg四丙基溴化铵,四丙基溴化铵在步骤(1)中与去离子水共同混合。如表3,实施例13

‑

17的区别在于四丙基溴化铵的用量不同。

36.表3样本实施例13实施例14实施例15实施例16实施例17四丙基溴化铵/kg45678实施例18本实施例与实施例15的不同之处在于,涂膜液的配方中还包括6kg粉煤灰,粉煤灰在步骤(1)中与去离子水共同混合。如表4,实施例18

‑

22的区别在于粉煤灰的用量不同。

37.表4样本实施例18实施例19实施例20实施例21实施例22粉煤灰/kg678910如表5,实施例23

‑

26与实施例20的区别主要在于纳米二氧化钛的平均粒径不同。

38.表5如表6,实施例27

‑

30与实施例24的区别主要在于,步骤(3)中对不锈钢基体进行降温的速率不同。

39.表6样本实施例24实施例27实施例28实施例29实施例30降温速率/(℃/h)4148556269对比例对比例1相关技术中的一种表面覆膜不锈钢,制备方法如下:(1)对不锈钢基体表面进行打磨,不锈钢基体选用316不锈钢;(2)在不锈钢基体表面涂刷涂膜液,并在室温下固化25h,改性液由以下重量份的原料配制而成:去离子水125kg份,陶瓷粉35kg份,聚乙烯醇30kg份,其中陶瓷粉选用灵寿县顺泽矿产品加工厂生产的1250目陶瓷粉,其余原料来源与实施例3相同;(3)固化完成后,将不锈钢基体在1000℃下加热5h,加热结束后以41℃/h的速率将不锈钢基体降温至室温,即得到表面覆膜不锈钢。

40.对比例2本对比例与实施例3的不同之处在于,使用酸性白土代替碱性白土,酸性白土选用灵寿县龙金矿产品加工厂生产的工业级酸性活性白土(酸性处理剂为硫酸)。

41.对比例3本对比例与实施例3的不同之处在于,使用纳米氧化铝代替纳米二氧化钛,纳米氧化铝选用郑州西德利化工新材料有限公司生产的xdl

‑

n1纳米氧化铝。

42.性能检测试验方法采用使用mmg

‑

10型端面摩擦磨损试验机对表面覆膜不锈钢进行耐磨性能评价,试验所用的上摩擦副的形状为环状,上摩擦副的材质为退火态的40cr钢,上摩擦副的尺寸如下:外径28mm,内径22mm,高度12mm。下摩擦副为圆盘状,下摩擦副的由表面覆膜不锈钢加工

而成,下摩擦副的尺寸如下:工作时,对上摩擦副施加100n载荷,并使上摩擦副以120r/min的转速相对于下摩擦副发生旋转,旋转1h后按照下式计算下摩擦副的质量损失率,计算结果见表7。

43.表7样本质量损失率/

‰

样本质量损失率/

‰

实施例15.66实施例184.24实施例25.64实施例194.18实施例35.61实施例204.07实施例45.65实施例214.13实施例55.67实施例224.19实施例65.31实施例233.91实施例75.24实施例243.84实施例85.19实施例253.88实施例95.23实施例263.95实施例105.28实施例273.75实施例115.05实施例283.66实施例124.85实施例293.73实施例134.62实施例303.80实施例144.58对比例110.48实施例154.55对比例29.52实施例165.57对比例38.45实施例174.60//结合实施例1

‑

5和对比例1并结合表7可以看出,实施例1

‑

5中,表面覆膜不锈钢的质量损失率均低于对比例1,说明使用碱性白土和纳米二氧化钛后,陶瓷膜的耐磨性能得到了改善。在实施例1

‑

5中,实施例3的陶瓷膜耐磨性能最好。

44.结合实施例3和对比例1

‑

2并结合表7可以看出,实施例3中,表面覆膜不锈钢的质量损失率低于对比例2,而在对比例2与对比例3中,表面覆膜不锈钢的质量损失率接近,说明与碱性白土相比,酸性白土对陶瓷膜耐磨性能的改善效果较差。

45.结合实施例3和对比例3并结合表7可以看出,实施例3中,表面覆膜不锈钢的质量损失率低于对比例3,说明与纳米二氧化钛相比,纳米氧化铝对陶瓷膜耐磨性能的改善效果较差。

46.结合实施例3和实施例6

‑

10并结合表7可以看出,实施例6

‑

10中,表面覆膜不锈钢的质量损失率均低于实施例3,说明二烷基二硫代磷酸氧钼有助于改善陶瓷膜的耐磨性能。在实施例6

‑

10中,实施例8的陶瓷膜耐磨性能最好。

47.结合实施例8和实施例11并结合表7可以看出,实施例11中表面覆膜不锈钢的质量损失率低于实施例8,说明在氮气气氛中加热更有助于改善陶瓷膜的耐磨性能。

48.结合实施例11、实施例12并结合表7可以看出,实施例12中表面覆膜不锈钢的质量损失率低于实施例11,说明与316不锈钢相比,在17

‑

4ph不锈钢制备的陶瓷膜耐磨性更好。

49.结合实施例12、实施例13

‑

17并结合表7可以看出,实施例13

‑

17中表面覆膜不锈钢的质量损失率均低于实施例12,说明四丙基溴化铵有助于改善陶瓷膜的耐磨性能。在实施例13

‑

17中,实施例15的陶瓷膜耐磨性能最好。

50.结合实施例15、实施例18

‑

22并结合表7可以看出,实施例18

‑

22中表面覆膜不锈钢的质量损失率均低于实施例15,说明粉煤灰有助于改善陶瓷膜的耐磨性能。在实施例18

‑

22中,实施例20的陶瓷膜耐磨性能最好。

51.结合实施例20、实施例23

‑

26可以看出,当纳米二氧化硅的平均粒径为30

‑

50nm时,表面覆膜不锈钢的质量损失率较低,陶瓷膜耐磨性能较好。

52.结合实施例24、实施例27

‑

30可以看出,当(3)中对不锈钢基体进行降温的速率为48

‑

60℃/h时,表面覆膜不锈钢的质量损失率较低,陶瓷膜耐磨性能较好。

53.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1