一种水性手喷漆及制备方法与流程

1.本发明属于水性手喷漆技术领域,尤其涉及一种水性手喷漆及制备方法。

背景技术:

2.在气雾漆中,溶剂型气雾漆以其施工方便、操作简单而被广泛地应用。水性喷漆是一种环保的涂料,水性喷漆因不含有机溶剂等化学试剂,是水溶性的,故而也被广泛的研究,以追求普及。

3.目前市场上的水性手喷漆以施工简便,能实现自动喷涂,保质期长,节能环保,不含苯系物、甲醛类有毒害物质,人体危害小,漆膜性能好,渗透性好等作为其卖点。

4.然而,水性手喷漆在生产和使用过程中存在以下问题:首先,喷出效果一般,这就导致了水性手喷漆对施工过程中基材材质的表面清洁度要求很高,如果清理不干净,那么水性手喷漆喷涂出的效果也会受到大大影响,此外,喷涂过程中若空气过于干燥可能造成漆膜龟裂,烘干过程中一定的湿度对漆膜质量也至关重要,因此,进一步提高水性手喷漆的喷出效果,解决水性手喷漆的使用限制问题,势在必行;其次,现有水性手喷漆在生产过程中一般需要制作多种中间体,加工工艺复杂,导致生产成本较高。

技术实现要素:

5.针对现有技术的不足,本发明提供一种喷出效果好的水性手喷漆,并提供该水性手喷漆工艺简单、制造成本低的制备方法。

6.本发明是这样实现的,作为本发明的第一方面:一种水性手喷漆,包括如下份数的组分:水性醇酸树脂8.0~12.0份、乙二醇丁醚1.0~4.0份、二甲基乙醇胺0.6~2.0份、去离子水25.0~45.0份、消泡剂0.1~1.0份、分散剂0.1~2.0份、钛白粉10.0~20.0份、水性丙烯酸改性环氧乳液10.0~40.0份、基材润湿剂0.1~2.0份、防闪锈剂0.5~2.0份、亚硝酸钠0.05~2.0份。

7.作为本发明第一方面的进一步阐述,优选地,还包括催干剂0.02~2.0份、有机膨润土0.1~2.0份、防腐剂0.1~2.0份,所述基材润湿剂包括第一基材润湿剂和第二基材润湿剂,所述第一基材润湿剂选用聚醚改性硅氧烷类基材润湿剂,所述第二基材润湿剂选用聚醚有机硅类基材润湿剂。

8.优选地,所述催干剂选用钴催干剂,所述二甲基乙醇胺和去离子水均分两次添加。

9.优选地,所述分散剂是由氧化铝纤维与硅烷偶联剂按重量组分1:1.5~3比例混合后进行超声波处理10~30min制成,所述消泡剂选用乳化硅油、高碳醇脂肪酸酯复合物、聚二甲基硅氧烷的一种或多种,所述防闪锈剂由磷酸盐和有机高分子胺按重量比1:2.5~1:8.0复配而成,所述防腐剂选用乙二醇苯醚类环保防腐剂。

10.优选地,所述水性丙烯酸改性环氧乳液是由双酚a型环氧树脂、多异氰酸酯、辛基酚聚氧乙烯醚、壬基酚聚氧乙烯醚与助溶剂按重量组分5~8:3:2:1:1搅拌乳化制备而成。

11.优选地,所述助溶剂选用丙二醇甲醚、二丙二醇二甲醚、丙二醇丁醚、乙二醇乙醚、

乙二醇丁醚、高沸点芳烃溶剂中的一种或多种。

12.作为本发明的第二方面:一种水性手喷漆的制备方法,包括如下步骤:s1、按顺序将上述份数的水性醇酸树脂、乙二醇丁醚、二甲基乙醇胺、催干剂添加至物料缸中,搅拌分散,转速调整为800转/min,搅拌40min,本步骤中二甲基乙醇胺添加0.6~1.5份;s2、在转速不变的情况下,将去离子水8.0~12.0份在3min~5min内,匀速添加至物料缸中,添加完成后,搅拌15min;s3、将上述份数的有机膨润土在转速不变的情况下,添加至物料缸中,添加完成后,将上述份数的消泡剂、分散剂、钛白粉,添加至物料缸中,添加完毕后,将转速调整至2000转/min,搅拌35min以上,直至将产品细度分散至20um以下;s4、将10.0~40.0份的水性丙烯酸改性环氧乳液、17.0~33.0份的去离子水、0.05~0.4份的第一基材润湿剂、0.05~1.6份的第二基材润湿剂、0.1~2.0份的防腐剂、0~0.5份二甲基乙醇胺,以及上述份数的防闪锈剂、亚硝酸钠按顺序添加至物料缸中,添加完成后,将转速调整至800转/min,将ph值调整至8.5

±

0.3,粘度调整至大于50ku。

13.本发明的有益效果是:本发明不含有毒化学试剂,符合环保理念,二甲基乙醇胺和去离子水均分两次添加,通过原材料不断的分散,对水性醇酸树脂改性,结合改性水性丙烯酸改性环氧乳液制备方法,有助于提高水性手喷漆的品质,保证基材喷涂的耐水性和耐候性。

14.有机膨润土、钴催干剂、第一基材润湿剂和第二基材润湿剂的添加,防止喷涂过程出现破乳、雾化差等缺点,保证水性手喷漆的喷出效果,尤其采用两种类型,分次加入的基材润湿剂,提高其表面活性,使其使用过程中,可省略对基材的表面清洁,避免基材清理不干净,导致水性手喷漆喷涂效果差的现象。

15.钴催干剂的选用,保证其稳定性,使其无论空气湿度如何,都能保证较快的烘干速度,且避免漆膜龟裂,大大降低了湿度对漆膜质量的影响。

16.分散剂有助于水性手喷漆分散喷出,具备较好的使用效果,防闪锈剂的添加也使其具有较好的防锈效果。

17.本发明的加工工艺简单,无需单独制作多种中间体,生产成本低,整体喷出率高,喷涂、附着效果好,综合性能优异,适合进行应用和推广。

具体实施方式

18.为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,详细说明描述如下。

19.实施例1一种水性手喷漆,包括如下份数的组分:水性醇酸树脂8.0份、乙二醇丁醚1.0份、二甲基乙醇胺0.6份、去离子水69.33份、消泡剂0.1份、分散剂0.1份、钛白粉10.0份、水性丙烯酸改性环氧乳液10.0份、基材润湿剂0.1份、防闪锈剂0.5份、亚硝酸钠0.05份、催干剂0.02份、有机膨润土0.1份、防腐剂0.1份,所述基材润湿剂包括第一基材润湿剂和第二基材润湿剂,所述第一基材润湿剂选用聚醚改性硅氧烷类基材润湿剂,所述第二基材润湿剂选

用聚醚有机硅类基材润湿剂,所述催干剂选用钴催干剂。

20.所述分散剂是由氧化铝纤维与硅烷偶联剂按重量组分1:1.5比例混合后进行超声波处理10~30min制成,所述消泡剂选用乳化硅油、高碳醇脂肪酸酯复合物、聚二甲基硅氧烷多种混合物,所述防闪锈剂由磷酸盐和有机高分子胺按重量比1:2.5复配而成,所述防腐剂选用乙二醇苯醚类环保防腐剂。

21.所述水性丙烯酸改性环氧乳液是由双酚a型环氧树脂、多异氰酸酯、辛基酚聚氧乙烯醚、壬基酚聚氧乙烯醚与助溶剂按重量组分5:3:2:1:1搅拌乳化制备而成。

22.所述助溶剂选用丙二醇甲醚、二丙二醇二甲醚、丙二醇丁醚、乙二醇乙醚、乙二醇丁醚、高沸点芳烃溶剂多种混合物。

23.水性手喷漆的制备方法,包括如下步骤:s1、按顺序将上述份数的水性醇酸树脂、乙二醇丁醚、二甲基乙醇胺、催干剂添加至物料缸中,搅拌分散,转速调整为800转/min,搅拌40min,本步骤中二甲基乙醇胺添加0.6份;s2、在转速不变的情况下,将去离子水8.0份在3min~5min内,匀速添加至物料缸中,添加完成后,搅拌15min;s3、将上述份数的有机膨润土在转速不变的情况下,添加至物料缸中,添加完成后,将上述份数的消泡剂、分散剂、钛白粉,添加至物料缸中,添加完毕后,将转速调整至2000转/min,搅拌35min以上,直至将产品细度分散至20um以下;s4、将水性丙烯酸改性环氧乳液、61.33份的去离子水、0.05份的第一基材润湿剂、0.05份的第二基材润湿剂、防腐剂,以及上述份数的防闪锈剂、亚硝酸钠按顺序添加至物料缸中,添加完成后,将转速调整至800转/min,将ph值调整至8.5

±

0.3,粘度调整至大于50ku。

24.实施例2一种水性手喷漆,包括如下份数的组分:水性醇酸树脂12.0份、乙二醇丁醚4.0份、二甲基乙醇胺2.0份、去离子水7.0份、消泡剂1.0份、分散剂2.0份、钛白粉20.0份、水性丙烯酸改性环氧乳液40.0份、基材润湿剂2.0份、防闪锈剂2.0份、亚硝酸钠2.0份、催干剂2.0份、有机膨润土2.0份、防腐剂2.0份,所述基材润湿剂包括第一基材润湿剂和第二基材润湿剂,所述第一基材润湿剂选用聚醚改性硅氧烷类基材润湿剂,所述第二基材润湿剂选用聚醚有机硅类基材润湿剂。

25.所述催干剂选用钴催干剂,所述二甲基乙醇胺和去离子水均分两次添加。

26.所述分散剂是由氧化铝纤维与硅烷偶联剂按重量组分1:3比例混合后进行超声波处理10~30min制成,所述消泡剂选用乳化硅油、高碳醇脂肪酸酯复合物的混合物,所述防闪锈剂由磷酸盐和有机高分子胺按重量比1:8.0复配而成,所述防腐剂选用乙二醇苯醚类环保防腐剂。

27.所述水性丙烯酸改性环氧乳液是由双酚a型环氧树脂、多异氰酸酯、辛基酚聚氧乙烯醚、壬基酚聚氧乙烯醚与助溶剂按重量组分8:3:2:1:1搅拌乳化制备而成。

28.所述助溶剂选用丙二醇甲醚、二丙二醇二甲醚、丙二醇丁醚、乙二醇乙醚、乙二醇丁醚混合物。

29.水性手喷漆的制备方法,包括如下步骤:

s1、按顺序将上述份数的水性醇酸树脂、乙二醇丁醚、二甲基乙醇胺、催干剂添加至物料缸中,搅拌分散,转速调整为800转/min,搅拌40min,本步骤中二甲基乙醇胺添加1.5份;s2、在转速不变的情况下,将去离子水2.0份在3min~5min内,匀速添加至物料缸中,添加完成后,搅拌15min;s3、将上述份数的有机膨润土在转速不变的情况下,添加至物料缸中,添加完成后,将上述份数的消泡剂、分散剂、钛白粉,添加至物料缸中,添加完毕后,将转速调整至2000转/min,搅拌35min以上,直至将产品细度分散至20um以下;s4、将水性丙烯酸改性环氧乳液、5.0份的去离子水、0.4份的第一基材润湿剂、1.6份的第二基材润湿剂、防腐剂、0.5份二甲基乙醇胺,以及上述份数的防闪锈剂、亚硝酸钠按顺序添加至物料缸中,添加完成后,将转速调整至800转/min,将ph值调整至8.5

±

0.3,粘度调整至大于50ku。

30.实施例3一种水性手喷漆,包括如下份数的组分:水性醇酸树脂9.0份、乙二醇丁醚2.5份、二甲基乙醇胺1.5份、去离子水36.3份、消泡剂0.4份、分散剂0.8份、钛白粉15.0份、水性丙烯酸改性环氧乳液28.0份、基材润湿剂1.3份、防闪锈剂1.2份、亚硝酸钠1.0份、催干剂1.0份、有机膨润土0.9份、防腐剂1.1份,所述基材润湿剂包括第一基材润湿剂和第二基材润湿剂,所述第一基材润湿剂选用聚醚改性硅氧烷类基材润湿剂,所述第二基材润湿剂选用聚醚有机硅类基材润湿剂。

31.所述催干剂选用钴催干剂,所述二甲基乙醇胺和去离子水均分两次添加。

32.所述分散剂是由氧化铝纤维与硅烷偶联剂按重量组分1:2.5比例混合后进行超声波处理10~30min制成,所述消泡剂选用聚二甲基硅氧烷,所述防闪锈剂由磷酸盐和有机高分子胺按重量比1:5.0复配而成,所述防腐剂选用乙二醇苯醚类环保防腐剂。

33.所述水性丙烯酸改性环氧乳液是由双酚a型环氧树脂、多异氰酸酯、辛基酚聚氧乙烯醚、壬基酚聚氧乙烯醚与助溶剂按重量组分6:3:2:1:1搅拌乳化制备而成。

34.所述助溶剂选用高沸点芳烃溶剂。

35.水性手喷漆的制备方法,包括如下步骤:s1、按顺序将上述份数的水性醇酸树脂、乙二醇丁醚、二甲基乙醇胺、催干剂添加至物料缸中,搅拌分散,转速调整为800转/min,搅拌40min,本步骤中二甲基乙醇胺添加1.1份;s2、在转速不变的情况下,将去离子水10.0份在3min~5min内,匀速添加至物料缸中,添加完成后,搅拌15min;s3、将上述份数的有机膨润土在转速不变的情况下,添加至物料缸中,添加完成后,将上述份数的消泡剂、分散剂、钛白粉,添加至物料缸中,添加完毕后,将转速调整至2000转/min,搅拌35min以上,直至将产品细度分散至20um以下;s4、将水性丙烯酸改性环氧乳液、26.3份的去离子水、0.15份的第一基材润湿剂、1.15份的第二基材润湿剂、防腐剂、0.4份二甲基乙醇胺,以及上述份数的防闪锈剂、亚硝酸钠按顺序添加至物料缸中,添加完成后,将转速调整至800转/min,将ph值调整至8.5

±

0.3,粘度调整至大于50ku。

36.实施例4一种水性手喷漆,包括如下份数的组分:水性醇酸树脂11.0份、乙二醇丁醚3.0份、二甲基乙醇胺1.8份、去离子水43.3份、消泡剂0.5份、分散剂1.0份、钛白粉12.0份、水性丙烯酸改性环氧乳液20.0份、基材润湿剂1.5份、防闪锈剂1.0份、亚硝酸钠1.0份、催干剂1.2份、有机膨润土1.2份、防腐剂1.5份,所述基材润湿剂包括第一基材润湿剂和第二基材润湿剂,所述第一基材润湿剂选用聚醚改性硅氧烷类基材润湿剂,所述第二基材润湿剂选用聚醚有机硅类基材润湿剂。

37.所述催干剂选用钴催干剂,所述二甲基乙醇胺和去离子水均分两次添加。

38.所述分散剂是由氧化铝纤维与硅烷偶联剂按重量组分1:2比例混合后进行超声波处理10~30min制成,所述消泡剂选用乳化硅油、聚二甲基硅氧烷两种的混合物,所述防闪锈剂由磷酸盐和有机高分子胺按重量比1:3.5复配而成,所述防腐剂选用乙二醇苯醚类环保防腐剂。

39.所述水性丙烯酸改性环氧乳液是由双酚a型环氧树脂、多异氰酸酯、辛基酚聚氧乙烯醚、壬基酚聚氧乙烯醚与助溶剂按重量组分7:3:2:1:1搅拌乳化制备而成。

40.所述助溶剂选用二丙二醇二甲醚、丙二醇丁醚、乙二醇丁醚、高沸点芳烃溶剂混合物。

41.水性手喷漆的制备方法,包括如下步骤:s1、按顺序将上述份数的水性醇酸树脂、乙二醇丁醚、二甲基乙醇胺、催干剂添加至物料缸中,搅拌分散,转速调整为800转/min,搅拌40min,本步骤中二甲基乙醇胺添加1.5份;s2、在转速不变的情况下,将去离子水12.0份在3min~5min内,匀速添加至物料缸中,添加完成后,搅拌15min;s3、将上述份数的有机膨润土在转速不变的情况下,添加至物料缸中,添加完成后,将上述份数的消泡剂、分散剂、钛白粉,添加至物料缸中,添加完毕后,将转速调整至2000转/min,搅拌35min以上,直至将产品细度分散至20um以下;s4、将水性丙烯酸改性环氧乳液、31.3份的去离子水、0.4份的第一基材润湿剂、1.1份的第二基材润湿剂、防腐剂、0.3份二甲基乙醇胺,以及上述份数的防闪锈剂、亚硝酸钠按顺序添加至物料缸中,添加完成后,将转速调整至800转/min,将ph值调整至8.5

±

0.3,粘度调整至大于50ku。

42.实施例5一种水性手喷漆,包括如下份数的组分:水性醇酸树脂10.0份、乙二醇丁醚3.5份、二甲基乙醇胺1.5份、去离子水38.6份、消泡剂0.4份、分散剂1.0份、钛白粉12.0份、水性丙烯酸改性环氧乳液26.0份、基材润湿剂1.0份、防闪锈剂1.5份、亚硝酸钠1.1份、催干剂1.0份、有机膨润土1.2份、防腐剂1.2份,所述基材润湿剂包括第一基材润湿剂和第二基材润湿剂,所述第一基材润湿剂选用聚醚改性硅氧烷类基材润湿剂,所述第二基材润湿剂选用聚醚有机硅类基材润湿剂。

43.所述催干剂选用钴催干剂,所述二甲基乙醇胺和去离子水均分两次添加。

44.所述分散剂是由氧化铝纤维与硅烷偶联剂按重量组分1:2.8比例混合后进行超声波处理10~30min制成,所述消泡剂选用高碳醇脂肪酸酯复合物、聚二甲基硅氧烷的混合

物,所述防闪锈剂由磷酸盐和有机高分子胺按重量比1:6.0复配而成,所述防腐剂选用乙二醇苯醚类环保防腐剂。

45.所述水性丙烯酸改性环氧乳液是由双酚a型环氧树脂、多异氰酸酯、辛基酚聚氧乙烯醚、壬基酚聚氧乙烯醚与助溶剂按重量组分6.5:3:2:1:1搅拌乳化制备而成。

46.所述助溶剂选用丙二醇甲醚。

47.水性手喷漆的制备方法,包括如下步骤:s1、按顺序将上述份数的水性醇酸树脂、乙二醇丁醚、二甲基乙醇胺、催干剂添加至物料缸中,搅拌分散,转速调整为800转/min,搅拌40min,本步骤中二甲基乙醇胺添加1.0份;s2、在转速不变的情况下,将去离子水10.0份在3min~5min内,匀速添加至物料缸中,添加完成后,搅拌15min;s3、将上述份数的有机膨润土在转速不变的情况下,添加至物料缸中,添加完成后,将上述份数的消泡剂、分散剂、钛白粉,添加至物料缸中,添加完毕后,将转速调整至2000转/min,搅拌35min以上,直至将产品细度分散至20um以下;s4、将水性丙烯酸改性环氧乳液、28.6份的去离子水、0.3份的第一基材润湿剂、0.7份的第二基材润湿剂、防腐剂、0.5份二甲基乙醇胺,以及上述份数的防闪锈剂、亚硝酸钠按顺序添加至物料缸中,添加完成后,将转速调整至800转/min,将ph值调整至8.5

±

0.3,粘度调整至大于50ku。

48.实施例6一种水性手喷漆,包括如下份数的组分:水性醇酸树脂10.0份、乙二醇丁醚3.0份、二甲基乙醇胺1.2份、去离子水36.7份、消泡剂0.3份、分散剂1.0份、钛白粉15.0份、水性丙烯酸改性环氧乳液30.0份、基材润湿剂1.3份、防闪锈剂0.9份、亚硝酸钠0.1份、催干剂0.1份、有机膨润土0.2份、防腐剂0.2份,所述基材润湿剂包括第一基材润湿剂和第二基材润湿剂,所述第一基材润湿剂选用聚醚改性硅氧烷类基材润湿剂,所述第二基材润湿剂选用聚醚有机硅类基材润湿剂。

49.所述催干剂选用钴催干剂,所述二甲基乙醇胺和去离子水均分两次添加。

50.所述分散剂是由氧化铝纤维与硅烷偶联剂按重量组分1:2.5比例混合后进行超声波处理10~30min制成,所述消泡剂选用乳化硅油、高碳醇脂肪酸酯复合物、聚二甲基硅氧烷的混合物,所述防闪锈剂由磷酸盐和有机高分子胺按重量比1:3.0复配而成,所述防腐剂选用乙二醇苯醚类环保防腐剂。

51.所述水性丙烯酸改性环氧乳液是由双酚a型环氧树脂、多异氰酸酯、辛基酚聚氧乙烯醚、壬基酚聚氧乙烯醚与助溶剂按重量组分6:3:2:1:1搅拌乳化制备而成。

52.所述助溶剂选用丙二醇甲醚、二丙二醇二甲醚、丙二醇丁醚、乙二醇乙醚、乙二醇丁醚、高沸点芳烃溶剂的混合物。

53.水性手喷漆的制备方法,包括如下步骤:s1、按顺序将上述份数的水性醇酸树脂、乙二醇丁醚、二甲基乙醇胺、催干剂添加至物料缸中,搅拌分散,转速调整为800转/min,搅拌40min,本步骤中二甲基乙醇胺添加1.0份;s2、在转速不变的情况下,将去离子水10.0份在3min~5min内,匀速添加至物料缸

中,添加完成后,搅拌15min;s3、将上述份数的有机膨润土在转速不变的情况下,添加至物料缸中,添加完成后,将上述份数的消泡剂、分散剂、钛白粉,添加至物料缸中,添加完毕后,将转速调整至2000转/min,搅拌35min以上,直至将产品细度分散至20um以下;s4、将水性丙烯酸改性环氧乳液、26.7份的去离子水、0.3份的第一基材润湿剂、1.0份的第二基材润湿剂、防腐剂、0.2份二甲基乙醇胺,以及上述份数的防闪锈剂、亚硝酸钠按顺序添加至物料缸中,添加完成后,将转速调整至800转/min,将ph值调整至8.5

±

0.3,粘度调整至大于50ku。

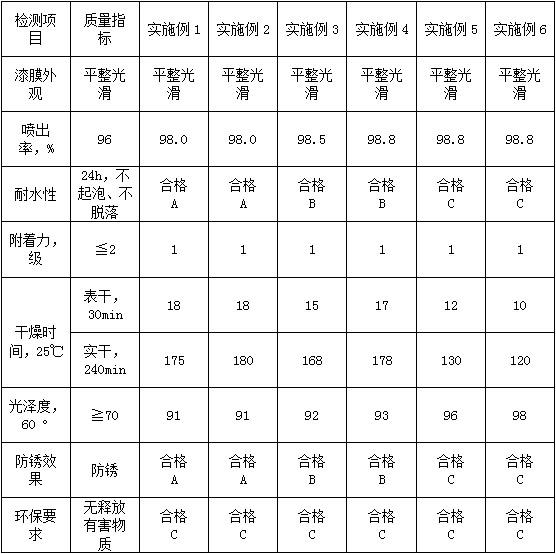

54.将以上实施例1~6制得的水性手喷漆,进行喷涂效果检测,结果如下:注:以上检测a、b、c,分别代表合格等级,且a

‑

c等级越来越高。

55.通过对比分析,发明人发现采用本制备方法制得的水性手喷漆,均满足质检要求,本发明不含有毒化学试剂,符合环保理念,水性手喷漆的品质好,保证基材喷涂的耐水性和耐候性,喷出效果好,防锈效果好,整体喷出率高,喷涂、附着效果好,综合性能优异。且实施例6相比其他实施例,其效果最优。

56.以上所述仅是对本发明的较佳实施例而已,并非对本发明作任何形式上的限制,

凡是依据本发明的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1