一种二氧化钛涂层及其制备方法和应用

1.本发明涉及金属腐蚀防护技术领域,更具体地,涉及一种二氧化钛涂层及其制备方法和应用。

背景技术:

2.金属腐蚀是当今社会面临的巨大挑战,尤其是海洋腐蚀现象尤其严重。在海洋环境中,大量的氯离子和溶解氧与金属接触,加快金属腐蚀。中国每年因金属腐蚀造成的经济损失占国内生产总值的1.5~3%,金属腐蚀带来的影响不容小视。因此许多防腐的措施被提出来,其中防腐效果最直接,应用最广泛的是阴极保护技术。阴极保护技术一般分两种,一种是外接电路的阴极保护法,另外一种是牺牲阳极的阴极保护法,但这些方法往往会造成环境污染与能源的大量消耗,不是一种经济的保护方法。因此,发展一种绿色无污染、利于可再生能源的保护技术迫在眉睫。

3.在大力发展绿色环保和可再生资源的背景下,利用蕴藏量巨大的太阳能来提供金属腐蚀防护的光电阴极保护技术,引起了研究者们的重点关注,其原理是将含有半导体的涂层涂覆在被保护金属表面,利用半导体将太阳能转化为电能从而给被保护的金属提供一个稳定的阴极极化电位,达到对金属的腐蚀防护效果。目前,常用的半导体主要有二氧化钛,如中国发明专利cn106229474a公开的一种以二氧化钛为主要成分,同时含有导电剂、羧甲基纤维素钠盐和丁苯橡胶的涂层,但该涂层用于光电阴极保护时光致电位仅下降600mv,即涂层在光照下阴极极化金属能力弱从而保护金属的效果不佳。

技术实现要素:

4.本发明的首要目的是克服上述现有涂层用于光电阴极保护时性能较差的问题,提供一种二氧化钛涂层的制备方法,该方法制备得到的二氧化钛涂层具有优异的光电阴极保护性能。

5.本发明的另一目的是提供一种二氧化钛涂层。

6.本发明的进一步目的是提供所述二氧化钛涂层的应用。

7.本发明的上述目的通过以下技术方案实现:

8.一种二氧化钛涂层的制备方法,包括如下步骤:

9.s1.将二氧化钛、粘结剂、导电剂和去离子水混合均匀,得到固含量为10%~20%的浆料;

10.s2.将s1所述浆料旋涂得到的涂层干燥并进行交联反应,得到所述二氧化钛涂层;

11.所述交联反应温度为100~200℃,交联反应真空度为0.08~0.1mpa,交联反应时间为1~3h;

12.所述二氧化钛、粘结剂和导电剂的质量比为90:(5~15):(0.2~1.0);

13.所述粘结剂为丁苯橡胶、羧甲基纤维素钠和聚丙烯酸的混合物;

14.所述丁苯橡胶、羧甲基纤维素钠和聚丙烯酸的质量比为5:(1~5):(1~5)。

15.在本发明中,聚丙烯酸侧链羧酸基团在特定条件下可与羧甲基纤维素钠的羟基部分反应以生成用于互连的酯基,同时聚丙烯酸上的羧基可与二氧化钛颗粒表面的羟基发生缩合反应以在粘结剂和二氧化钛之间产生酯基,从而形成具有三维交联结构且存在π

‑

π共轭离域电子的涂层,提高了涂层的电荷转移效率,进而提高了材料的阴极保护性能。而粘结剂中存在的丁苯橡胶则可提高涂层与基体结合力,使涂层用于光电阴极保护时不易脱落。

16.优选地,所述二氧化钛、粘结剂和导电剂的质量比为90:(8~10):(0.4~0.6)。

17.更优选地,所述二氧化钛、粘结剂和导电剂的质量比为90:9.5:0.5。

18.优选地,所述丁苯橡胶、羧甲基纤维素钠和聚丙烯酸的质量比为5:(2~3):(2~3)。

19.更优选地,所述丁苯橡胶、羧甲基纤维素钠和聚丙烯酸的质量比为5:2.5:2.5。

20.优选地,所述交联反应温度为130~180℃。

21.优选地,所述交联反应真空度为0.09~0.1mpa。

22.本领域常规的导电剂均可用于本发明中。优选地,所述导电剂选自乙炔黑、碳纳米管、科琴黑、导电石墨、炭黑中的一种或多种。

23.一种二氧化钛涂层,由上述方法所制得。

24.本发明所述二氧化钛涂层中的二氧化钛能够在太阳光的照射下产生光生电子以及光生空穴,产生的光生电子能够应用于光电阴极极化金属基底材料达到保护基底金属的效果、另外光生电子和光生空穴还可以应用于降解有机污染物以及光解水制氢中。因此,所述二氧化钛涂层在金属腐蚀防护、降解有机污染物以及光解水制氢中的应用也应该在本发明的保护范围之内。

25.与现有技术相比,本发明的有益效果是:

26.本发明以二氧化钛、粘结剂以及导电剂为原料,通过控制反应条件制备得到一种二氧化钛涂层,所述二氧化钛涂层可在光电容保护过程中加强原始tio2颗粒的光电化学稳定性。同时,所述二氧化钛涂层中存在π

‑

π共轭离域电子,提高了材料的电荷转移效率,进而提高了材料的阴极保护性能,可用于金属腐蚀防护、降解有机污染物以及光解水制氢中。

附图说明

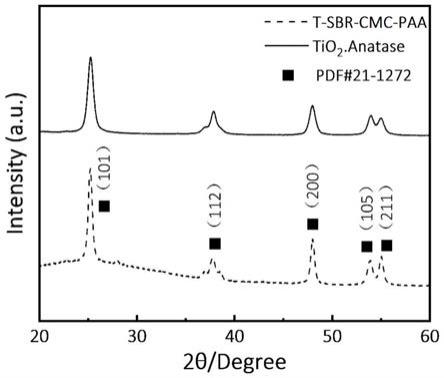

27.图1为实施例1所述二氧化钛涂层以及二氧化钛的xrd图。

28.图2为实施例1所述二氧化钛涂层的tem图。

29.图3为实施例1和对比例1所述二氧化钛涂层的光致电位图(左)和光致电流密度图。

30.图4为实施例1和对比例1所述二氧化钛涂层的电化学阻抗图。

31.图5为实施例1和对比例1所述二氧化钛涂层的紫外可见光吸收光谱图。

32.图6为实施例1所述二氧化钛涂层的直观(左)和截面(右)sem图。

33.图7为对比例1所述二氧化钛涂层的直观(左)和截面(右)sem图。

34.图8为实施例1所述二氧化钛涂层、聚丙烯酸和二氧化钛的epr测试结果图。

35.图9为实施例1所述二氧化钛涂层的在基体上的柔韧性展示图。

具体实施方式

36.为了更清楚、完整的描述本发明的技术方案,以下通过具体实施例进一步详细说明本发明,应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明,可以在本发明权利限定的范围内进行各种改变。

37.实施例1

38.一种二氧化钛涂层的制备方法,包括如下步骤:

39.s1.将质量比为90:9.5:0.5的二氧化钛、粘结剂和乙炔黑与去离子水混合均匀,得到固含量为15%的浆料;所述粘结剂为丁苯橡胶、羧甲基纤维素钠和聚丙烯酸的混合物,混合物中丁苯橡胶、羧甲基纤维素钠和聚丙烯酸的质量比为5:2.5:2.5;

40.s2.将s1所述浆料旋涂得到的涂层置于温度为150℃,真空度为0.1mpa的条件下交联反应2h,得到所述二氧化钛涂层,记为t

‑

sbr

‑

cmc

‑

paa。

41.实施例2

42.本实施例提供一种二氧化钛涂层的制备方法,与实施例1不同的是,步骤s1中二氧化钛、粘结剂和导电剂的质量比为90:5:0.2。

43.实施例3

44.本实施例提供一种二氧化钛涂层的制备方法,与实施例1不同的是,步骤s1中二氧化钛、粘结剂和导电剂的质量比为90:15:1。

45.实施例4

46.本实施例提供一种二氧化钛涂层的制备方法,与实施例1不同的是,步骤s1中二氧化钛、粘结剂和导电剂的质量比为90:8:0.4。

47.实施例5

48.本实施例提供一种二氧化钛涂层的制备方法,与实施例1不同的是,步骤s1中二氧化钛、粘结剂和导电剂的质量比为90:10:0.6。

49.实施例6

50.本实施例提供一种二氧化钛涂层的制备方法,与实施例1不同的是,步骤s1中丁苯橡胶、羧甲基纤维素钠和聚丙烯酸的质量比为5:5:5。

51.实施例7

52.本实施例提供一种二氧化钛涂层的制备方法,与实施例1不同的是,步骤s1中丁苯橡胶、羧甲基纤维素钠和聚丙烯酸的质量比为5:2:2。

53.实施例8

54.本实施例提供一种二氧化钛涂层的制备方法,与实施例1不同的是,步骤s1中丁苯橡胶、羧甲基纤维素钠和聚丙烯酸的质量比为5:1:1。

55.实施例9

56.本对比例提供一种二氧化钛涂层的制备方法,包括如下步骤:

57.s1.将质量比为90:9.5:0.5的二氧化钛、粘结剂和乙炔黑与去离子水混合均匀,得到固含量为10%的浆料;所述粘结剂为丁苯橡胶、羧甲基纤维素钠和聚丙烯酸的混合物,混合物中丁苯橡胶、羧甲基纤维素钠和聚丙烯酸的质量比为5:2.5:2.5;

58.s2.将s1所述浆料旋涂得到的涂层置于温度为100℃,真空度为0.1mpa的条件下交联反应2h,得到所述二氧化钛涂层。

59.实施例10

60.本对比例提供一种二氧化钛涂层的制备方法,包括如下步骤:

61.s1.将质量比为90:9.5:0.5的二氧化钛、粘结剂和乙炔黑与去离子水混合均匀,得到固含量为20%的浆料;所述粘结剂为丁苯橡胶、羧甲基纤维素钠和聚丙烯酸的混合物,混合物中丁苯橡胶、羧甲基纤维素钠和聚丙烯酸的质量比为5:2.5:2.5;

62.s2.将s1所述浆料旋涂得到的涂层置于温度为180℃,真空度为0.09mpa的条件下交联反应2h,得到所述二氧化钛涂层。

63.实施例11

64.本实施例提供一种二氧化钛涂层的制备方法,与实施例1不同的是,步骤s2中,交联反应温度为200℃,交联反应真空度为0.08mpa。

65.实施例12

66.本实施例提供一种二氧化钛涂层的制备方法,与实施例1不同的是,步骤s2中,交联反应温度为130℃,交联反应真空度为0.1mpa。

67.实施例13

68.本实施例提供一种二氧化钛涂层的制备方法,与实施例1不同的是,步骤s1中,使用科琴黑代替乙炔黑。

69.实施例14

70.本实施例提供一种二氧化钛涂层的制备方法,与实施例1不同的是,步骤s1中,使用导电石墨代替乙炔黑。

71.对比例1

72.本对比例提供一种二氧化钛涂层的制备方法,与实施例1不同的是,步骤s1中粘结剂为丁苯橡胶和羧甲基纤维素钠混合物,丁苯橡胶和羧甲基纤维素的质量比为5:5,所得二氧化钛涂层记为t

‑

sbr

‑

cmc。

73.测试表征

74.图1是本发明实施例1中二氧化钛原材料以及实施例1中丁苯橡胶、羧甲基纤维素钠、聚丙烯酸作为粘结剂的二氧化钛涂层t

‑

sbr

‑

cmc

‑

paa的xrd图。从图中可知,交联不影响原材料本身的晶像结构。实施例2~14所述二氧化钛涂层的xrd图与图1类似。

75.图2为实施例1制备得到的二氧化钛涂层的tem图。从图2中可以看到,粘结剂将不同的纳米尺寸的二氧化钛紧密的交联在一起。实施例2~14所述二氧化钛涂层的tem图与图2类似。

76.对实施例1和对比例1所述二氧化钛涂层的光电阴极保护性能进行测试,光电阴极保护性能主要体现在光照期间材料的阴极极化能力(光致电位)、光致电流以及电化学阻抗性能。测试采用三电极单电解池体系在电化学工作站gamry1010e测得。其中负载二氧化钛涂层的304不锈钢金属作为工作电极,1x2cm的铂片作为体系的对电极,ag/agcl标准参比电极作为体系的参比电极。电解池中的电解质采用浓度为3.65wt%的nacl溶液,旨在模拟海洋环境。将上述的三电极置于模拟海水中,光源采用经过am1.5模拟太阳光滤光片过滤的氙灯光源来模拟功率为100mw

·

cm

‑2的模拟太阳光,通过电化学工作站对其进行光致电位以及光致电流的观察。电化学阻抗测试的连接方式与上述光致电位的测试一致。测试结果见图3和图4。

77.图3为实施例1和对比例1所述二氧化钛涂层的光致电位图(左)和光致电流密度图。从图3中可知,实施例1中的丁苯橡胶、羧甲基纤维素钠、聚丙烯酸作为粘结剂的二氧化钛涂层t

‑

sbr

‑

cmc

‑

paa有良好的响应,相对对比例1中的以丁苯橡胶、羧甲基纤维素钠作为粘结剂的二氧化钛涂层t

‑

sbr

‑

cmc,有更负的光致电位(下降720mv)和光致电流密度,可知丁苯橡胶、羧甲基纤维素钠、聚丙烯酸作为粘结剂的二氧化钛涂层的光电阴极保护性能更优异,表现出其优秀的海洋金属腐蚀防护性能。实施例2~14所述二氧化钛涂层的光致电位图和光致电流图与实施例1所述二氧化钛涂层的光致电位图和光致电流图基本一致。

78.图4为实施例1和对比例1所述二氧化钛涂层的电化学阻抗图。从图4可知,丁苯橡胶、羧甲基纤维素钠、聚丙烯酸作为粘结剂的二氧化钛涂层(t

‑

sbr

‑

cmc

‑

paa)的电化学阻抗模值略微比对比例实例2中的丁苯橡胶、羧甲基纤维素钠作为粘结剂的二氧化钛涂层t

‑

sbr

‑

cmc涂层的电化学阻抗模值小,说明光照下t

‑

sbr

‑

cmc

‑

paa传荷电阻更低,有利于将光生电子导出,从而体现出更好的光电阴极保护性能。实施例2~14所述二氧化钛涂层的电化学阻抗图与实施例1所述二氧化钛涂层的电化学阻抗图基本一致。

79.图5为实施例1和对比例1所述二氧化钛涂层的紫外可见光吸收光谱图。从图5中可知,丁苯橡胶、羧甲基纤维素钠、聚丙烯酸作为粘结剂的二氧化钛涂层(t

‑

sbr

‑

cmc

‑

paa)的吸光域相对传统的二氧化钛的吸光域(380nm)明显红移到400nm可见光区域,比对比例1中的丁苯橡胶、羧甲基纤维素钠作为粘结剂的二氧化钛涂层t

‑

sbr

‑

cmc涂层的吸光域值(370nm)要更大。实施例2~14所述二氧化钛涂层的紫外可见光吸收光谱图与实施例1所述二氧化钛涂层的紫外可见光吸收光谱图基本一致。

80.图6为实施例1所述二氧化钛涂层的直观(左)和截面(右)sem图。图7为对比例1所述二氧化钛涂层的直观(左)和截面(右)sem图。对比图6和图7可知,实施例1所述二氧化钛涂层材料之间的紧密性高于对比例1所述二氧化钛涂层材料之间的紧密性。实施例2~14所述二氧化钛涂层的直观和截面sem图与实施例1所述二氧化钛涂层的直观和截面sem图类似。

81.图8为实施例1所述二氧化钛涂层、聚丙烯酸和二氧化钛的epr测试结果图。如图8所示,实施例1所述二氧化钛涂层t

‑

sbr

‑

cmc

‑

paa在g值为2.00左右有峰,证明材料中存在π

‑

π共轭离域电子的存在,有助于提高二氧化钛涂层的光电阴极保护性能。实施例2~14所述二氧化钛涂层的epr测试结果图与实施例1所述二氧化钛涂层的epr测试结果图基本一致。

82.图9为实施例1所述二氧化钛涂层在基体上的柔韧性展示图。从图9可以看到,在大角度的弯曲金属片,涂层并没有脱落或者有脆性裂开等现象,表明涂层具有优异的柔韧性。实施例2~14二氧化钛涂层均具有优异的柔性性。

83.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1