简便制备羧甲基纤维素增强增韧大豆蛋白胶黏剂的方法与流程

1.本发明涉及胶黏剂领域技术,尤其是指一种简便制备羧甲基纤维素增强增韧大豆蛋白胶黏剂的方法。

2.

背景技术:

3.在木材行业领域,胶黏剂的使用量约占全球所有胶黏剂用量的四分之三。在中国,木材胶黏剂年均消费量超过1600万吨,其中80

‑

90%为甲醛类树脂胶黏剂。甲醛类树脂胶黏剂因其成本低、胶接强度高、耐水性较好、固化速度快、储存时间长等优势被广泛应用,但是,甲醛类树脂胶黏剂主要是由非再生的石化资源加工制备的,不仅极难降解,同时还存在严重的甲醛释放问题,对环境保护、人类健康等造成不良影响。因此,开发一种无毒、环保型的生物质胶黏剂显得迫在眉睫。

4.大豆蛋白作为一种农业副产品,由于其价格低廉、可再生、环保、易加工等优点,近年来在木材胶黏剂领域得到了广泛的研究。但是,大豆蛋白胶黏剂的湿剪切强度较低、耐水性较差,限制了其实际应用。针对这一问题,多种改性策略,包括化学交联改性、有机

‑

无机杂化改性、仿生改性等用来增强大豆蛋白胶黏剂的耐水胶接性能。其中第一种策略是提高大豆蛋白胶黏剂耐水胶接强度最有效的改性方法之一,交联剂的加入可以形成有效的疏水的交联网络,可以有效地防止水分浸入,从而提升耐水胶接强度。而基于天然植物纤维的羧甲基纤维素钠是一种绿色的增强填料,因其具有较高的比强度和长径比,能显著提升复合材料的机械性能。在人们的生活和生产活动中,大量的植物纤维被丢弃或焚烧,造成了严重的资源浪费和环境污染问题,因此利用植物纤维增强复合材料,是一种增值化利用,对生态经济的发展具有重要意义,符合可持续发展的理念。

5.中国发明专利申请cn109971403a公开了一种大豆蛋白基双组分木材胶粘剂的制备方法。主要涉及制备过程包括:将大豆蛋白进行碱改性后,在改性大豆蛋白上接枝羧甲基纤维素和丙烯酸作为胶粘剂主剂,而后结合沥青和羧基丁苯乳液,混合加工制得可耐水的胶黏剂。但是所用原料繁杂,需要沥青等化石原料,制备工艺复杂。

6.因此,有必要研究一种方案以解决上述问题。

技术实现要素:

7.有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种简便制备羧甲基纤维素增强增韧大豆蛋白胶黏剂的方法,其具有制备工艺简单的特点。

8.为实现上述目的,本发明采用如下之技术方案:一种简便制备羧甲基纤维素增强增韧大豆蛋白胶黏剂的方法,包括有以下步骤:(1)通过原位聚合法在羧甲基纤维素表面包覆聚多巴胺层:首先配置三(羟甲基)氨基甲烷缓冲溶液,将多巴胺加入缓冲液中混合均匀形成混合溶液,然后将羧甲基纤维素加入上述混合溶液中,在常温下搅拌12小时,得到聚多巴胺包覆羧甲基纤维素,将所得的聚

多巴胺包覆羧甲基纤维素过滤并用去离子水洗涤,最后,重新分散于去离子水中获得混合液,待用;(2)先将大豆分离蛋白分散在90ml蒸馏水中,再加入2份甘油,搅拌均匀,并在85℃下搅拌30分钟;(3)将步骤(1)和步骤(2)最后得到的溶液混合,并加入3份交联剂,在30℃下连续搅拌60分钟,随后用行星式真空脱泡机处理,即可得到增强增韧大豆蛋白胶黏剂。

9.优选的,所述步骤(1)中三(羟甲基)氨基甲烷缓冲溶液量为300ml,其ph值为8.5左右。

10.优选的,所述三(羟甲基)氨基甲烷为tris

‑

hcl 20mm。

11.优选的,所述步骤(1)中所用多巴胺为1份,所用羧甲基纤维素为1

‑

5份。

12.优选的,所述步骤(2)中所用大豆分离蛋白的固含量为50wt%,所用量为20份。

13.优选的,所述步骤(3)中所用交联剂为氨丙基三乙氧基硅烷、环氧丙基醚丙基三乙氧基硅烷和1,2,3

‑

丙三醇

‑

二缩水甘油醚中的一种或几种。

14.优选的,所述步骤(3)中行星式真空脱泡机的搅拌速度为600rpm,反应时间为10min。

15.一种羧甲基纤维素增强增韧大豆蛋白胶黏剂,由前述简便制备羧甲基纤维素增强增韧大豆蛋白胶黏剂的方法制得。

16.本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:相比于现在大多已经报道的基于非再生的石化资源的甲醛类树脂胶黏剂乃至于同类型的大豆蛋白胶黏剂,本发明选用的羧甲基纤维素与大豆蛋白都是天然可再生资源,原材料易得,制备过程简便,使用无毒,符合当今社会绿色可持续发展需求,可以有效减少甲醛类胶黏剂使用过程中有毒有害物质的释放,多巴胺包覆羧甲基纤维素可促进羧甲基纤维素的均匀分散,本发明制备的大豆蛋白胶黏剂性能优良,具备很好地胶合强度,有不错的实用性和生产价值。

17.附图说明

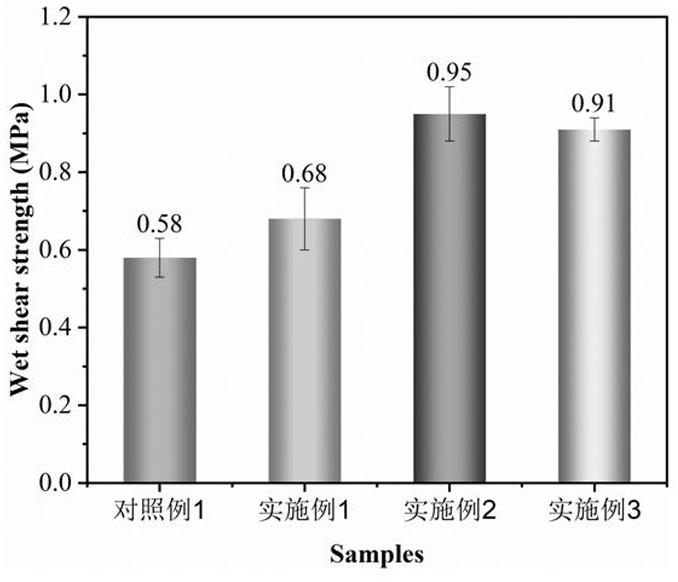

18.图1是不同改性大豆蛋白胶黏剂制备的胶合板的胶合强度测试对比图。

19.具体实施方式

20.本发明揭示了一种简便制备羧甲基纤维素增强增韧大豆蛋白胶黏剂的方法,包括有以下步骤:(1)通过原位聚合法在羧甲基纤维素表面包覆聚多巴胺层:首先配置三(羟甲基)氨基甲烷缓冲溶液,将多巴胺加入缓冲液中混合均匀形成混合溶液,然后将羧甲基纤维素加入上述混合溶液中,在常温下搅拌12小时,得到聚多巴胺包覆羧甲基纤维素,将所得的聚多巴胺包覆羧甲基纤维素过滤并用去离子水洗涤,最后,重新分散于去离子水中获得混合液,待用;所述三(羟甲基)氨基甲烷缓冲溶液量为300ml,其ph值为8.5,所述三(羟甲基)氨

基甲烷为tris

‑

hcl 20mm,所用多巴胺为1份,所用羧甲基纤维素为1

‑

5份。

21.(2)先将大豆分离蛋白分散在90ml蒸馏水中,再加入2份甘油,搅拌均匀,并在85℃下搅拌30分钟;所用大豆分离蛋白的固含量为50wt%,所用量为20份。

22.(3)将步骤(1)和步骤(2)最后得到的溶液混合,并加入3份交联剂,在30℃下连续搅拌60分钟,随后用行星式真空脱泡机处理,即可得到增强增韧大豆蛋白胶黏剂。所用交联剂为氨丙基三乙氧基硅烷、环氧丙基醚丙基三乙氧基硅烷和1,2,3

‑

丙三醇

‑

二缩水甘油醚中的一种或几种。行星式真空脱泡机的搅拌速度为600rpm,反应时间为10min。

23.本发明还公开一种羧甲基纤维素增强增韧大豆蛋白胶黏剂,由前述简便制备羧甲基纤维素增强增韧大豆蛋白胶黏剂的方法制得。

24.下面以多个实施例对本发明作进一步详细说明:实施例1:一种简便制备羧甲基纤维素增强增韧大豆蛋白胶黏剂的方法,包括以下步骤:(1)先配置三(羟甲基)氨基甲烷( tris

‑

hcl 20mm)缓冲溶液300ml,将其ph值调至为8.5左右,将1份多巴胺加入缓冲液中混合均匀形成混合溶液,然后将1份羧甲基纤维素加入上述混合溶液中,在常温下搅拌12小时,得到聚多巴胺包覆羧甲基纤维素,将所得的聚多巴胺包覆羧甲基纤维素过滤并用去离子水洗涤,最后,重新分散于去离子水中获得混合液,待用。

25.(2)将20份大豆分离蛋白分散在90ml蒸馏水中,再加入2份甘油,搅拌均匀,并在85℃下搅拌30分钟。

26.(3)将步骤(1)和步骤(2)最后得到的溶液混合,并加入3份1,2,3

‑

丙三醇

‑

二缩水甘油醚,在30℃下连续搅拌60分钟,随后用行星式真空脱泡机处理10分钟,即得产品。

27.实施例2:一种简便制备羧甲基纤维素增强增韧大豆蛋白胶黏剂的方法,包括以下步骤:(1)先配置三(羟甲基)氨基甲烷( tris

‑

hcl 20mm)缓冲溶液300ml,将其ph值调至为8.5左右,将1份多巴胺加入缓冲液中混合均匀形成混合溶液,然后将3份羧甲基纤维素加入上述混合溶液中,在常温下搅拌12小时,得到聚多巴胺包覆羧甲基纤维素,将所得的聚多巴胺包覆羧甲基纤维素过滤并用去离子水洗涤。最后,重新分散于去离子水中获得混合液,待用。

28.(2)将20份大豆分离蛋白分散在90ml蒸馏水中,再加入2份甘油,搅拌均匀,并在85℃下搅拌30分钟。

29.(3)将步骤(1)和步骤(2)最后得到的溶液混合,并加入3份1,2,3

‑

丙三醇

‑

二缩水甘油醚,在30℃下连续搅拌60分钟,随后用行星式真空脱泡机处理10分钟,即得产品。

30.实施例3:一种简便制备羧甲基纤维素增强增韧大豆蛋白胶黏剂的方法,包括以下步骤:(1)首先配置三(羟甲基)氨基甲烷( tris

‑

hcl 20mm)缓冲溶液300ml,将其ph值调至为8.5,将1份多巴胺加入缓冲液中混合均匀得到混合溶液,然后将5份羧甲基纤维素加入上述混合溶液,在常温下搅拌12小时,得到聚多巴胺包覆羧甲基纤维素,将所得的聚多巴胺包覆羧甲基纤维素过滤并用去离子水洗涤。最后,重新分散于去离子水中获得混合液,待用。

31.(2)将20份大豆分离蛋白分散在90ml蒸馏水中,再加入2份甘油,搅拌均匀,并在85℃下搅拌30分钟。

32.(3)将步骤(1)和步骤(2)最后得到的溶液混合,并加入3份1,2,3

‑

丙三醇

‑

二缩水甘油醚,混合液在30℃下连续搅拌60分钟,随后用行星式真空脱泡机处理10分钟,即得产品。

33.对照例1:将20份大豆分离蛋白分散在90ml蒸馏水中,再加入2份甘油,搅拌均匀,并在85℃下搅拌30分钟。然后加入3份1,2,3

‑

丙三醇

‑

二缩水甘油醚,在30℃下连续搅拌60分钟,随后用行星式真空脱泡机处理10分钟,即得试样。

34.下面对上述各个实施例和对照例进行胶合强度测试:胶合板的制备:为了探讨所制备大豆蛋白胶黏剂的胶接强度,制备了三层胶合板试件,并进行测试。制备过程如下:首先取一块100mm

×

100mm

×

1.5mm杨木单板,在其一侧以200

‑

250 g/m2的施胶量均匀涂覆胶黏剂,然后将三层单板按照纹理纵横组坯制备三层胶合板。按照胶合板的热压工艺胶合单板进行热压。具体参数为:热压温度为90 ℃,热压压力为1.0 mpa,热压时间为360s。热压结束后,得到的胶合板样品在干燥通风处保存12小时,待用。

35.参照中国国家标准《普通胶合板》(gb/t 9846

‑

2015)中ⅱ类胶合板的规定进行试验。测试之前将所有样品制备成25 mm

×

100 mm的试件。所有试件在70℃热水中浸泡3小时后,用万能力学试验机以20 mm/min的拉伸速度测定胶合板试件的胶合强度,胶合强度由如下公式计算得出:胶合强度(mpa)=拉力(n)/胶接面积(mm2)图1是不同改性大豆蛋白胶黏剂制备的胶合板的胶合强度测试对比。从图1中可以看出,添加了聚多巴胺包覆羧甲基纤维素的大豆蛋白胶黏剂的湿剪切强度得到提升,如添加3份增强剂后增加了63.8%。

36.本发明的设计重点是:相比于现在大多已经报道的基于非再生的石化资源的甲醛类树脂胶黏剂乃至于同类型的大豆蛋白胶黏剂,本发明选用的羧甲基纤维素与大豆蛋白都是天然可再生资源,原材料易得,制备过程简便,使用无毒,符合当今社会绿色可持续发展需求,可以有效减少甲醛类胶黏剂使用过程中有毒有害物质的释放,多巴胺包覆羧甲基纤维素可促进羧甲基纤维素的均匀分散,本发明制备的大豆蛋白胶黏剂性能优良,具备很好地胶合强度,有不错的实用性和生产价值。

37.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1