一种重工胶带及其剥离方法与流程

1.本发明涉及胶带领域,尤其涉及一种重工胶带及其剥离方法。

背景技术:

2.在智能手机、平板、笔电显示器、显示器、灯板、显示器玻璃模组、偏光片模组等消费类电子以及常规民商用中的固定常用双面胶带。为满足电子产品及民商用产品的重工或售后返修的需求,会采用具备重工特性的双面胶带。如抽拉重工胶带或溶剂重工胶带。

3.抽拉重工胶带在一定程度上解决了电子产品的重工或售后返修的问题,但是重工时抽拉该胶带还存在较大几率断裂的问题,当胶带断裂后反而增加了重工的难度,且抽拉重工胶带需要在产品内部预留一定的拉手空间,不利于薄型产品的研发。

4.在公开号为:cn111471418a,发明名称为:一种可重工胶黏剂和可重工胶带及一种胶带剥离方法的中国专利中记载了一种溶剂重工胶带。该溶剂重工胶带需要通过模切方式在胶带中形成凹槽,凹槽宽度较窄,数量较多,在重工时会存在残胶清理的繁琐性问题。

技术实现要素:

5.为了克服现有技术中的缺陷,本发明实施例提供了一种重工胶带及其剥离方法,其结构简单,生产加工方便,并在剥离过程中不易断裂,能实现整体剥离,不产生残胶。

6.为达到上述目的,本发明采用的技术方案是:一种重工胶带,包括基材层,所述基材层相对的两侧分别贴合有第一重工胶黏剂层、第二重工胶黏剂层;所述基材层采用的材料包括开孔泡棉、发泡胶黏剂、植物纤维布、化学纤维布中的至少一种。

7.上述技术方案中,所述第一重工胶黏剂层、所述第二重工胶黏剂层分别采用抽拉重工胶黏剂或溶剂重工胶黏剂中的一种。

8.上述技术方案中,所述溶剂重工胶黏剂包括有机溶剂型重工胶黏剂和水溶剂型重工胶黏剂。

9.上述技术方案中,所述水溶剂型重工胶黏剂为改性聚丙烯酸酯类胶黏剂。

10.上述技术方案中,所述基材层包括叠层设置的所述开孔泡棉和所述发泡胶黏剂。

11.上述技术方案中,所述发泡胶黏剂包括经发泡的水溶性聚丙烯酸酯类胶黏剂或经发泡的合成橡胶类胶黏剂。

12.上述技术方案中,所述开孔泡棉为开孔聚氨酯泡棉。

13.一种重工胶带的剥离方法,其采用上述重工胶带,所述剥离方法的步骤包括:

14.由重工胶带的基材层吸收解粘剂;所述重工胶带设于第一部件与第二部件间,所述第一重工胶黏剂层与所述第一部件相贴合,所述第二重工胶黏剂层与所述第二部件相贴合;

15.在所述基材层吸收所述解粘剂后静置预设时长,拉拔所述第一部件使所述第一重工胶黏剂层与所述基材层相分离;

16.在所述第一重工胶黏剂层与所述基材层分离后,将所述第一重工胶黏剂层与所述

第一部件分离,将所述第二重工胶黏剂层与所述第二部件分离;

17.其中,所述解粘剂为有机溶剂或水溶剂。

18.上述技术方案中,其中“将所述第一重工胶黏剂层与所述第一部件分离,将所述第二重工胶黏剂层与所述第二部件分离”包括拉拔分离与解粘分离;在所述第一重工胶黏剂层或所述第二重工胶黏剂层为抽拉重工胶黏剂时采用拉拔分离,在所述第一重工胶黏剂层或所述第二重工胶黏剂层为溶剂重工胶黏剂时采用解粘分离。

19.上述技术方案中,所述预设时长为0min~60min。

20.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

21.1.本发明重工胶带包括有基材层,基材层相对的两侧分别贴合有第一重工胶黏剂层、第二重工胶黏剂层;基材层采用的材料包括开孔泡棉、发泡胶黏剂、植物纤维布、化学纤维布中的至少一种,利用基材层吸收有机溶剂或水溶剂,使重工胶黏剂层的黏性降低,以便于将重工胶带从被粘物上剥离。

22.2.将重工胶黏剂层附着于基材层上,可减少对重工胶黏剂层的模切加工,简化加工步骤,提高加工效率,确保胶带的推出力、拉拔力、抗剪切力等力学功能满足部件贴合需求。并且由于重工胶黏剂层上不需要模切加工形成凹槽,使重工胶带中的重工胶黏剂层保持整体连接的平面结构,在重工胶黏剂层与被粘物分离时,可实现一次将重工胶黏剂层整体剥离,提高剥离效率。

23.3.第一重工胶黏剂层、第二重工胶黏剂层可采用抽拉重工胶黏剂或溶剂重工胶黏剂,溶剂重工胶黏剂又可选用有机溶剂型重工胶黏剂或水溶剂型重工胶黏剂,根据被粘物的材质特性,第一重工胶黏剂层、第二重工胶黏剂层还可选用不同性质的重工胶黏剂,因此,加工形成的重工胶带的种类多,适用范围广。

24.为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

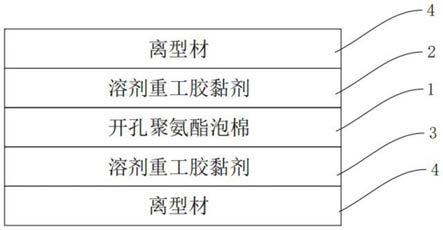

26.图1是本发明实施例一中泡棉为基材层的重工胶带示意图一;

27.图2是本发明实施例一中泡棉为基材层的重工胶带示意图二;

28.图3是本发明实施例二中棉花基布为基材层的重工胶带示意图一;

29.图4是本发明实施例二中棉花基布为基材层的重工胶带示意图二;

30.图5是本发明实施例三中发泡胶黏剂为基材层的重工胶带示意图一;

31.图6是本发明实施例三中发泡胶黏剂为基材层的重工胶带示意图二;

32.图7是本发明实施例四中基材层为双层结构的重工胶带示意图。

33.以上附图的附图标记:1、基材层;2、第一重工胶黏剂层;3、第二重工胶黏剂层;4、离型材层。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本发明重工胶带,包括基材层1,所述基材层1相对的两侧分别贴合有第一重工胶黏剂层2、第二重工胶黏剂层3;所述基材层1采用的材料包括开孔泡棉、发泡胶黏剂、植物纤维布、化学纤维布中的至少一种。在所述第一重工胶黏剂层2、所述第二重工胶黏剂层3背离所述基材层1的一侧贴合有离型材层4。所述离型材层4可选用单层离型膜或双层离型膜。利用基材层1吸收有机溶剂或水溶剂,使重工胶黏剂层的黏性降低,以便于将重工胶带从被粘物上剥离。

36.实施例一~实施例三中基材层1为单层结构,即所述基材层1由所述开孔泡棉、发泡胶黏剂、植物纤维布、化学纤维布中的其中一种制作而成。实施例四中的基材层1为双层结构,由所述开孔泡棉与所述发泡胶黏剂叠层设置而成。

37.实施例一:参考图1~2所示,一种重工胶带,包括将开孔泡棉作为基材层1,在所述开孔泡棉相对的两侧分别贴合第一重工胶黏剂层2、第二重工胶黏剂层3。在所述第一重工胶黏剂层2、所述第二重工胶黏剂层3背离所述开孔泡棉的一侧可分别贴合所述离型材。

38.其中,所述开孔泡棉可选用开孔聚氨酯泡棉、海绵、epdm泡棉、聚丙烯酸酯泡棉、pe泡棉、eva泡棉、cr泡棉、硅胶泡棉、nbr泡棉、聚烯烃泡棉等。如选用开孔聚氨酯泡棉,由于聚氨酯的特性,使其能够快速吸收有机溶剂,如酒精,以便快速降低重工胶黏剂层的黏性。所述开孔聚氨酯泡棉的厚度可设置为1μm~1000μm。优选地,所述开孔聚氨酯泡棉的厚度可设置为200μm~400μm。

39.所述第一重工胶黏剂层2可为抽拉重工胶黏剂或溶剂重工胶黏剂。所述第二重工胶黏剂可为抽拉重工胶黏剂或溶剂重工胶黏剂。其中,所述溶剂重工胶黏剂包括有机溶剂型重工胶黏剂和水溶剂型重工胶黏剂。所述抽拉重工胶黏剂主要通过抽拉解粘重工。所述有机溶剂型重工胶黏剂主要通过有机溶剂解粘重工。所述水溶剂型重工胶黏剂主要通过水溶剂解粘重工。所述抽拉重工胶黏剂与所述有机溶剂型重工胶黏剂为合成橡胶类胶黏剂。所述水溶剂型重工胶黏剂可选用改性聚丙烯酸酯类胶黏剂。

40.其中,所述抽拉重工胶黏剂包括改性合成橡胶型抽拉重工胶黏剂。可将所述改性合成橡胶型抽拉重工胶黏剂直接作为所述重工胶带使用。如以tpu弹性体为基材,在其两侧分别贴敷聚丙烯酸酯胶黏剂形成抽拉胶带;或以tpe为基材,在其两侧分别贴敷聚丙烯酸酯胶黏剂形成抽拉重工胶带,或其他具有抽拉功能的胶带。抽拉重工胶带的伸长率大于300%。其中,tpe热可塑性弹性体,其含有硬质段塑料及软质段橡胶。常见的有聚苯乙烯系(sbs、sis、sebs、seps)、聚烯系(tpo、tpv)、pu系(tpu)、其他(tpee,tpa,tpvc)。

41.优选地,将所述第一重工胶黏剂层2与所述第二重工胶黏剂层3选用同种类型的重工胶黏剂。如在所述开孔泡棉的两侧均贴合所述抽拉重工胶黏剂,如图2所示;或在所述开孔泡棉的两侧均贴合所述溶剂重工胶黏剂,如图1所示。所述重工胶黏剂的类型可根据使用环境、被粘物的性质等确定。所述第一重工胶黏剂层2、所述第二重工胶黏剂层3的厚度可设置为1μm~1000μm。优选地,所述第一重工胶黏剂层2、所述第二重工胶黏剂层3的厚度可设

置为100μm~200μm。

42.合成橡胶类胶黏剂,以重量份计,包括以下成分:

43.合成橡胶 95~105份,

44.增黏树脂 100~110份,

45.丁腈橡胶 8~12份,

46.抗老化剂 0.5~1.5份,

47.色浆 10~20份,

48.溶剂 210~230份。

49.其中,所述合成橡胶包括sbs嵌段共聚物、si s嵌段共聚物、sebs嵌段共聚物、sep嵌段共聚物、(ep)n中的至少一种。所述增黏树脂包括石油树脂、松香酯树脂、萜烯酚树脂、萜烯树脂氢化松香酯树脂、氢化或半氢化石油树脂中的至少一种。

50.在合成有机溶剂型重工胶黏剂时,优选软化点为

‑

20℃的液态石油树脂,提供产品的初粘力。优选软化点为85℃的氢化石油类树脂,提供产品的黏着力,同时对产品的初粘力影响较小。在增黏树脂中引入具有低软化点的特殊增黏树脂,上述特殊增黏树脂具有很高的极性,使其在极性溶剂中的溶解性比常规增黏树脂更高,从而使产品在化学试剂中可快速解粘。由于醇类溶剂易于取得且毒性较低,优选对醇类溶剂较为敏感的增黏树脂。

51.所述抗老化剂包括酚类抗氧化剂、亚磷酸酯类抗氧化剂、含硫抗氧化剂中和复合抗氧化剂中的至少一种。

52.改性聚丙烯酸酯类胶黏剂,以重量份计,包括以下成分:

53.水溶性聚丙烯酸酯压敏胶黏剂 95~105份;

54.溶剂 1~100份;

55.固化剂 0.1~4份。

56.其中,所述水溶性聚丙烯酸酯压敏胶黏剂由下述重量份的各原料制备而成:丙烯酸酯软单体60~80份;丙烯酸酯硬单体0~5份;功能性单体15~30份;反应型阴离子乳化剂5~10份;引发剂0.3~0.5份;有机溶剂100~150份;增塑剂5~10份,ph调节剂10~16份。所述固化剂采用异氰酸酯固化剂、环氧固化剂、金属盐类固话剂、氮丙啶固化剂中的至少一种。优选环氧固化剂和金属盐类固化剂。所述溶剂采用乙醇或乙醇甲醇的混合溶液,优选乙醇溶液。

57.实施例二:参考图3~4所示,一种重工胶带,实施例二中所述重工胶带的结构与实施例一中所述重工胶带的结构基本相似,不同点在于:

58.将植物纤维布或化学纤维布作为基材层1。所述植物纤维布可选用棉花基布、纸基无纺布、麻布等。所述棉花基布包括棉花基纺布、棉花基无纺布。棉花是细小纤维,纤维对水、油都具有一种毛细作用,液体可以顺着纤维之间的间隙自行前进,从而使基材层1能够实现吸收有机溶剂或水溶剂。纸基无纺布可以是绵纸、麻布等。同样的,纸基无纺布也能达到相同的效果。所述化学纤维布可选用高吸汗透气pbt/pet共混中空和异形中空微孔纤维布、pet吸水纤维布、pva吸水纤维布等。化学纤维布中吸水化学纤维布即为采用切片纺丝装置进行吸湿干爽纤维产品的开发生产。其使微多孔不仅仅停留在纤维表面,而且形成贯穿,最终达到与植物纤维类似的吸湿导湿性能,如pet吸水纤维布、pva吸水纤维布。将植物纤维布或化学纤维布作为基材层1,其容易获得,成本低。如选用棉花基布作为基材层1,对溶剂

的吸收速度快,有利于降低重工胶带的解粘时间,提高重工胶带的剥离效率。

59.实施例三:一种重工胶带,实施例三中所述重工胶带的结构与实施例一中所述重工胶带的结构基本相似,不同点在于:

60.将发泡胶黏剂作为基材层1。参考图5所示,所述发泡胶黏剂包括经发泡的水溶性聚丙烯酸酯类胶黏剂或经发泡的合成橡胶类胶黏剂。可通过物理或化学方式进行发泡处理。

61.上述重工胶带中以发泡胶黏剂直接作为基材层1,由于发泡胶黏剂能够同时满足吸收溶剂、粘结被粘物的功能,因此,可直接在发泡胶黏剂的相对两侧贴合离型材层4形成重工胶带。如将所述基材层1、所述第一重工胶黏层、所述第二重工胶黏层均采用经开孔发泡的水溶性聚丙烯酸酯类胶黏剂,参考图6所示。

62.实施例四:一种重工胶带,实施例四中所述重工胶带的结构与实施例一中所述重工胶带的结构基本相似,不同点在于:

63.所述基材层1为双层结构。参看图7所示,所述基材层1可包括叠层设置的开孔泡棉和发泡胶黏剂,或可包括叠层设置的开孔泡棉和植物纤维布,或可包括叠层设置的开孔泡棉和化学纤维布等。所述基材层还可包括三层结构等。除将所述开孔泡棉、所述发泡胶黏剂、所述植物纤维布和所述化学纤维布中的至少两种进行叠层外,还可在所述开孔泡棉或所述发泡胶黏剂或所述植物纤维布或所述化学纤维布上叠层设置未发泡胶黏剂。如将开孔泡棉与水溶性聚丙烯酸酯类胶黏剂叠层设置。除叠层设置外,所述基材层1中的多种材料也可以其他形式进行组合,如在开孔泡棉外包裹有植物纤维布、化学纤维布等。

64.一种重工胶带的剥离方法,所述重工胶带为实施例一~实施例四中任一所述重工胶带。所述重工胶带设于第一部件与第二部件间,用于粘结所述第一部件与所述第二部件。如通过上述重工胶带粘结手机电池与框体。将所述重工胶带中的第一重工胶黏剂层2与所述第一部件相贴合,将所述重工胶带中的第二重工胶黏剂层3与所述第二部件相贴合。

65.上述重工胶带的剥离方法的步骤包括:

66.由所述重工胶带的基材层1吸收解粘剂。具体的,将定量的所述解粘剂滴入所述重工胶带延伸方向的端部。

67.在所述基材层1吸收所述解粘剂后静置预设时长,拉拔所述第一部件使所述第一重工胶黏剂层2与所述基材层1相分离。

68.在所述第一重工胶黏剂层2与所述基材层1分离后,将所述第一重工胶黏剂层2与所述第一部件分离;将所述第二重工胶黏剂层3与所述第二部件分离。

69.其中,所述解粘剂为有机溶剂或水溶剂。所述有机溶剂包括醇类溶剂、乙酸乙酯、香蕉水、去渍油中的至少一种。

70.所述预设时长可设为0min~60min,以使所述解粘剂能够有充分的时间随所述基材层1内部孔隙流动并与所述第一重工胶黏剂层2、所述第二重工胶黏剂层3相接触,从而实现解粘效果。优选地,所述预设时长为1min~10min。所述预设时长根据所述基材层1的材质、所述基材层1的厚度等调整。如对于使用所述棉花基布作为所述基材层1的,由于所述棉花基布的吸水性能好,可以快速吸收溶剂,因此,可以使用较短的所述预设时长,从而提高剥离的效率。

71.由于合成橡胶类胶黏剂的疏水性,因此,对所述合成橡胶类胶黏剂可使用有机溶

剂或水溶剂解粘。对水溶剂型重工胶黏剂需要使用水溶剂解粘。

[0072]“将所述第一重工胶黏剂层2与所述第一部件分离,将所述第二重工胶黏剂层3与所述第二部件分离”包括拉拔分离与解粘分离。在所述第一重工胶黏剂层2或所述第二重工胶黏剂层3为抽拉重工胶黏剂时采用拉拔分离,在所述第一重工胶黏剂层2或所述第二重工胶黏剂层3为溶剂重工胶黏剂时采用解粘分离。

[0073]

如将所述第一重工胶黏剂层2、所述第二重工胶黏剂层3均设置为抽拉重工胶黏剂。在所述基材层1吸收所述有机溶剂或水溶剂后,由于所述所述抽拉重工胶黏剂的疏水性,使所述抽拉重工胶黏剂与所述基材层1间的黏性降低,从而便于将所述基材层1与所述第一重工胶黏剂层2或与所述第二重工胶黏剂层3分离。再利用抽拉解粘将所述第一重工胶黏剂层2从所述第一部件剥离或将所述第二重工胶黏剂层3从所述第二部件剥离。

[0074]

再比如,将所述第一重工胶黏剂层2、所述第二重工胶黏剂层3均设置为有机溶剂型重工胶黏剂。在使所述基材层1吸收有机溶剂后,有机溶剂解粘所述第一重工胶黏剂层2与所述第二重工胶黏剂层3,且其朝向所述基材层1一侧的黏力小于朝向所述第一部件或所述第二部件一侧的黏力,从而在受拉后,所述第一重工胶黏剂层2或所述第二重工胶黏剂层3与所述基材层1先分离。由于此时所述第一重工胶黏剂层2或所述第二重工胶黏剂层3的黏性已经降低,因此,可继续通过溶剂解粘方式将所述第一重工胶黏剂层2与所述第一部件分离或将所述第二重工胶黏剂层3与所述第二部件部分。同理,在所述基材层1上贴合有水溶剂型重工胶黏剂时,可选用水溶剂作为解粘剂。

[0075]

通过将贴合于所述第一部件与所述第二部件间的重工胶带的层间分离,从而使所述第一部件与所述第二部件分离,再从单侧将贴合于所述第一部件上的所述第一重工胶黏剂层2或贴合于所述第二部件上的所述第二重工胶黏剂层3分离,可防止被粘物变形。

[0076]

所述基材层1材料的不同、厚度的不同,重工胶黏剂中组分、配比的不同对所述重工胶黏剂的剥离都会产生不同的效果。可通过以下方法对制得的重工胶带的性能及重工胶带的剥离效果进行测试。

[0077]

1.厚度、黏着力以及初粘力测试按以下方法:

[0078]

gbt7125

‑

2014胶黏带厚度的试验方法;

[0079]

gbt2792

‑

2014胶黏带剥离强度的试验方法;

[0080]

gbt4852

‑

2002压敏胶黏带初黏性试验方法(滚球法)。

[0081]

2.拉拔力的测试(吸收溶剂前):将重工胶带一整片25mm*25mm贴在t型块和平板的中间,用压力3bar压3s,然后置于23

±

2℃、50

±

10%rh环境下静置72小时。静置72小时后,用拉力治具固定平板,然后s型钩子勾住上t型块,进行上下左右侧垂直拉拔力测试,记录把t型板拉开的力。

[0082]

3.拉拔力的测试(吸收溶剂后):将重工胶带一整片25mm*25mm贴在平板与t型块中间,用压力3bar压3s,然后置于23

±

2℃、50

±

10%rh环境下静置72小时。静置72小时后,在重工胶带四周的四个边滴入2

‑

3ml的溶剂,常温下静置1

‑

10min后,用吸盘在t型块上进行上下左右侧垂直拉拔力测试,记录把t型块拉开的力。

[0083]

4.xy横向冲击强度测试:采用杜邦冲击试验机(eimpact=m*g*h;m:150g;g:9.8n/kg;h:height)测试,测试条件:测试板材:pc+pc;压力:10bar/5s;静置时间:rt/24hrs;测试过程:从5cm开始,每5cm提升高度直至样品被破坏;测试环境23

±

2℃,(50

±

10)%r.h.;测

试单位:j。测试方法:将重工胶带设于两片pc基材之间,然后置于杜邦冲击试验机上进行测试。

[0084]

以下通过几组实验数据进一步说明:

[0085]

测试样品一:所述基材层1选用棉花基纺布,所述第一重工胶黏剂层2、所述第二重工胶黏剂层3选用合成橡胶类胶黏剂。

[0086]

按实施例一中合成橡胶类胶黏剂的配方在搅拌桶中进行混合,制得50%的液态橡胶型胶黏剂。在离型材的离型面涂100μm干胶厚度,然后分别贴合在200μm厚的棉花基纺布的相对两侧,最后用一层单面涂硅离型材进行贴合,收卷制得测试样品一。

[0087]

测试样品一测试数据见以下表一:

[0088][0089]

表一

[0090]

测试结果见以下表二:

[0091][0092]

表二

[0093]

由表二中测试结果可知:在使用棉花基纺布作为基材层1时,重工胶带的剥离力、初粘力、冲击强度等在满足要求的情况下,在棉花基纺布吸收溶剂后,所述重工胶带的拉拔力在2min~3min可迅速解粘至1.5kgf左右。其中对比1的测试结果中拉拔力能够在2min内降低至0.8kgf。因此,使用棉花基纺布作为基层层可快速解粘,提高解粘效率。

[0094]

测试样品二:所述基材层1选用棉花基纺布,所述第一重工胶黏剂层2、所述第二重工胶黏剂层3选用水溶剂型重工胶黏剂。

[0095]

按实施例一中改性聚丙烯酸酯类胶黏剂配方在搅拌桶中进行混合,制得50%的改性聚丙烯酸酯类胶黏剂。在离型材的离型面涂100μm干胶厚度,然后分别贴合在200μm厚度

的棉花基纺布的相对两侧,最后用一层单面涂硅离型材进行贴合,收卷制得测试样品二。

[0096]

测试样品二测试数据见以下表三:

[0097][0098]

表三测试结果见以下表四:

[0099][0100]

表四

[0101]

由表四中测试结果可知:在棉花基纺布的目数在200~400范围内时,所述棉花基纺布对溶剂的吸收速率差别不大。改性聚丙烯酸酯类胶黏剂对所述重工胶带的性能影响较大。在改性聚丙烯酸酯类胶黏剂中固化剂在0.4份时,所述重工胶带的各项性能较优,且在所述棉花基纺布吸收溶剂后能够迅速解粘。在固化剂含量逐渐增加后,其解粘的时间延长,且拉拔力增加。但上述结构的重工胶带与普通重工胶带相比,其解粘时间控制在3min左右,同样实现了快速解粘的效果。

[0102]

测试样品三:所述基材层1选用叠层设置的泡棉与改性聚丙烯酸酯类胶黏剂,所述第一重工胶黏剂层2、所述第二重工胶黏剂层3选用合成橡胶类胶黏剂。

[0103]

按实施例一中合成橡胶类胶黏剂的配方在搅拌桶中进行混合,制得50%的液态橡胶型胶黏剂,在离型材的离型面涂100μm干胶厚度,将其作为第一层。按实施例一中改性聚丙烯酸酯类胶黏剂配方在搅拌桶中进行混合,制得35%的改性聚丙烯酸酯类胶黏剂,在离型材的离型面涂50μm干胶厚度,将其作为第二层。将第一层、第二层分别贴合在泡棉层的相对两侧,再将另一第一层贴合到第二层上,最后用带有两层单面涂硅离型材进行贴合,收卷制得测试样品三。

[0104]

测试样品三测试数据见以下表五:

[0105][0106]

表五

[0107]

测试结果见以下表六:

[0108][0109]

表六

[0110]

由表六中测试结果可知:使用泡棉作为基材层1,在改性聚丙烯酸酯胶黏剂中固化剂的含量小于1份时,其解粘时间较短、拉拔力能够满足剥离要求,但与棉花基纺布相比,棉花基纺布的解粘速度更快,需要的拉拔力更小。

[0111]

本发明中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1