高效超精密力流变抛光液

1.本发明涉及超精密抛光技术,具体是涉及高效超精密力流变抛光液。

背景技术:

2.超精密抛光是降低表面粗糙度、去除损伤层,获得光滑、无损伤表面的重要终加工手段。对于复杂曲面零件的批量生产,如何提高加工效率和质量,降低成本尤其重要。虽然,目前已研发出了磁流变抛光、电流变抛光、磨粒流抛光、气囊抛光等技术,但是,上述抛光技术难以同时满足高效、高质量和低成本的要求。例如,磁流变液和电流变液成本高,流变性能易衰退,加工装备复杂;磨粒流抛光效率和形面精度较低;气囊抛光设备复杂,难以实现曲率变化大的表面抛光。

3.为克服以上抛光技术的局限性,近年研发了剪切增稠抛光技术(现有发明专利:“一种基于非牛顿流体剪切增稠效应的超精密曲面抛光方法”,授权公告号cn102717325b),但由于参与加工的有效磨粒数不充分,抛光液化学作用及加工区域温度场不够稳定,其加工工艺稳定性和抛光效率还有待进一步提升。

4.力流变抛光技术是在剪切增稠抛光技术基础上发展的,是一种利用抛光液在剪切应力作用下的非线性流变特性实现工件表面超精密抛光的方法,目的之一是进一步提升剪切增稠抛光的效率和稳定性;其二是利用除剪切增稠之外的流变效应,包括剪切膨胀和剪切变稀等非线性流变特性,实现复杂曲面的高效超精密抛光。

5.专利发明人及其研究团队前期已开展的力流变抛光相关研究仅仅是在原有剪切增稠抛光液中引入了化学作用,如添加氧化剂、调节ph值等手段,提升抛光效率;在抛光过程中引入辅助工具,如毛刷、抛光头,实现工件表面均匀性去除和确定量去除。

6.专利发明人及其研究团队前期开展的力流变抛光工作如下:浙江工业大学硕士学位论文“基于力流变原理的确定性抛光材料去除函数研究,2019”和“力流变确定性抛光面形误差修正过程的研究,2020”,采用力流变抛光液进行了工件表面的确定性抛光。浙江工业大学硕士学位论文“基于硬质合金材料特性的力流变抛光液研究,2019”和“毛刷辅助力流变抛光复杂刃形硬质合金刀片实验研究,2021”,采用含芬顿试剂的力流变抛光液进行了硬质合金刀片的抛光;浙江工业大学硕士学位论文“内凹曲面力流变抛光方法基础研究,2020”和期刊论文“铝合金锥镜化学增强力流变抛光优化实验研究.表面技术,2020,49(10):329

‑

337.”,利用酸性力流变抛光液进行了铝合金工件表面的抛光。现有发明专利:“一种定点释放化学作用的力流变抛光方法”,授权公开号cn108500741b,公开了一种定点释放化学试剂的力流变抛光方法。

7.但上述力流变抛光过程中,仍未解决由于抛光液磨粒陷入固相粒子间隙或相互团聚而造成的有效加工磨粒数不充分,而导致的抛光效率不够高的问题;以及抛光液中化学试剂不断消耗引起化学作用减弱、抛光液温度波动引起的黏度变化,而导致存在加工工艺不够稳定的问题。

8.因此,亟需开发一种能够实现高效、高质量、低成本抛光加工的力流变抛光液。

技术实现要素:

9.为了克服现有技术中所存在的上述不足,本发明提供了高效超精密力流变抛光液。用本发明的抛光液对工件进行力流变抛光,可以实现工件表面材料高效、稳定去除,兼具高效、高质量、低成本的优势。

10.本发明的技术方案是:

11.高效超精密力流变抛光液,所述力流变抛光液的成分包括分散介质、固相粒子、磨粒、吸附相、热稳定相和缓释相,并在剪切力作用下具有非线性流变特性。

12.上述本发明的高效超精密力流变抛光液中,为提高力流变抛光液的抛光效率,添加吸附相吸附磨粒形成“磨粒球”,提高粒子团对磨粒的把持作用,防止磨粒陷入固相粒子间隙或相互团聚而无法发挥抛光去除作用;为提高力流变抛光液的热稳定性,添加热稳定相吸收抛光过程中产生的热量,稳定抛光温度和抛光液黏度,防止抛光液温度升高导致抛光液流变特性下降;为提高力流变抛光液化学作用的稳定性,添加缓释相,利用缓释膜包裹化学试剂,在抛光过程中缓慢释放化学试剂,保持抛光液中化学试剂浓度的稳定可控,从而实现工件表面化学反应膜厚精确可控,防止化学试剂浓度变化造成的抛光质量和效率波动。

13.进一步,所述力流变抛光液中,分散介质和固相粒子组成基液;所述吸附相使抛光液中的磨粒被吸附到吸附相表面形成“磨粒球”;加工时,在剪切力作用下,工件与基液界面形成微米量级厚度的流变层,流变层中的固相粒子发生团聚,并将磨粒球包裹后形成粒子团,通过粒子团与工件的相对运动去除工件表面粗糙峰,实现工件表面超精密抛光。

14.进一步,所述基液占力流变抛光液的质量分数可以为70

‑

95%。

15.进一步,所述分散介质可以为水性分散介质、油性分散介质或有机分散介质,所述固相粒子可以为氧化物颗粒和/或有机物颗粒。再进一步,所述分散介质可以为去离子水、乙二醇水溶液、丙三醇水溶液、煤油或聚乙二醇液,所述固相粒子可以为氧化硅颗粒、氧化钙颗粒、聚甲基丙烯酸甲酯颗粒、多羟基聚合物颗粒中的一种或多种组合。

16.进一步,所述分散介质占基液的质量分数可以为20%

‑

60%,所述固相粒子占基液的质量分数可以为40

‑

80%。

17.进一步,所述固相粒子的颗粒粒径范围可以为0.05μm

‑

20μm。

18.进一步,所述磨粒的粒径范围可以为30

‑

1000nm。

19.进一步,所述磨粒占抛光液的质量分数可以为1

‑

30%。

20.进一步,所述吸附相可以为活性炭、硅胶、聚丙烯酰胺、聚氨酯、蛭石颗粒一种或多种组合。

21.进一步,所述吸附相颗粒的粒径范围可以为0.1

‑

20μm。

22.进一步,所述吸附相占抛光液的质量分数可以为0.1%

‑

10%。

23.进一步,所述热稳定相可以在抛光时通过其分子的聚合吸收抛光过程产生的热量,以维持抛光液温度和黏度的稳定。

24.进一步,所述热稳定相占抛光液的质量分数可以为1%

‑

10%。

25.进一步,所述热稳定性相可以为亲水性和温敏性的共聚物或温敏缔合聚合物中的一种或多种组合。

26.进一步,所述缓释相采用高分子缓释膜包裹化学试剂获得,所述高分子缓释膜具

有确定的化学试剂释放阈值m%,当外界溶液中化学试剂的浓度低于m%时,高分子缓释膜内的化学试剂可以通过缓释膜释放到力流变抛光液中;当力流变抛光液中化学试剂的浓度高于m%时,化学试剂不能透过高分子缓释膜。

27.进一步,所述化学试剂的缓释相占力流变抛光液的质量分数可以为1%

‑

30%。

28.进一步,所述化学试剂可以为氧化剂、缓蚀剂、催化剂、络合剂中的一种或多种组合。

29.与现有技术相比,本发明的上述方案中,抛光液的成分包括分散介质、固相粒子、磨粒、吸附相、热稳定相和缓释相,取得了如下显著的进步:

30.1)抛光效率高;吸附相吸附磨粒形成“磨粒球”,防止磨粒陷入微米级固相粒子间隙或相互团聚,提高了参与加工的有效磨粒数,从而提升了抛光效率;

31.2)热稳定性好;热稳定相吸收稳定抛光过程中产生的热量,防止抛光液由于温度升高剪切黏度降低导致流变特性衰退,从而提高抛光液的热稳定性;

32.3)化学作用稳定性好;化学试剂缓释相向抛光液均匀释放化学试剂,从而提高抛光液的稳定性和使用寿命。

33.从而,使用本发明的高效超精密力流变抛光液进行力流变抛光加工,可实现工件表面(尤其是复杂曲面)材料的高效、稳定去除,使力流变抛光加工兼具高效、高质量、低成本的优势。

附图说明

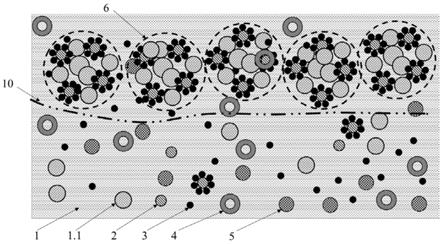

34.图1为本发明的力流变抛光液基本构成图(加工状态);

35.图2为现有技术的抛光液中磨粒团聚和被包裹示意图;

36.图3为本发明中的吸附相作用原理图;

37.图4为力流变抛光液在无热稳定相状态下粒子分布示意图;

38.图5为本发明力流变抛光液在热稳定相作用下粒子分布示意图;

39.图6为本发明中的缓释相作用机理图;

40.图7为使用本发明的力流变抛光液进行加工时工件表面材料去除机理图;

41.图8为对比实验中剪切增稠抛光液加工的石英玻璃粗糙度检测结果;

42.图9为本发明实施例的力流变抛光液加工的石英玻璃粗糙度检测结果。

具体实施方式

43.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

44.实施例(参见1

‑

7):

45.本实施例的力流变抛光液利用分散介质1(去离子水,质量分数占基液40%)、固相粒子1.1(多羟基聚合物,质量分数占基液60%)配置基液(质量分数占抛光液81%),加入吸附相2(活性炭,质量分数占抛光液1%)、磨粒3(sio2,质量分数占抛光液10%)、热稳定相4(温敏缔合聚合物,质量分数占抛光液5%)、缓释相5(氢氧化钾高分子膜缓释相,质量分数占抛光液3%)制备力流变抛光液(参见图1),利用其在剪切应力作用下的流变特性,并充分发挥其抛光效率高(参见图2、图3)、热稳定性好(参见图4、图5)、以及化学作用稳定可控(参

见图6)的特点,实现工件表面尤其是复杂曲面的高效超精密抛光(参见图7)。

46.本实施例的力流变抛光液在抛光时,分散介质1和固相粒子1.1混合形成的基液,在一定的剪切力作用下,工件7与液体界面形成微米量级厚度的流变层10,流变层10中的固相粒子1.1发生团聚,并将基液中磨粒球3.1包裹后形成粒子团6,进而通过粒子团6与工件7的相对运动实现工件7表面粗糙峰的去除,实现工件7表面的超精密抛光。需要指出的是,参见图7,本发明中的“包裹”指的是团聚的固相粒子1.1对磨粒球3.1进行不完全包覆,把持吸附有纳米级磨粒3的吸附相2形成粒子团6;加工时,粒子团6相对工件7运动,磨粒球3.1上露在外部的磨粒3对工件7表面材料施加切削力,进行材料去除。

47.本实施例中,吸附相2具有微凹坑、微网、微孔等具有大比表面积的表面微结构,可使磨粒3有效吸附到吸附相2表面形成“磨粒球3.1”,提高基液中固相粒子1.1对磨粒3的把持作用(参见图3),防止大量磨粒3陷入微米级固相粒子1.1间的孔隙中或相互团聚(参见图2),而无法发挥抛光去除作用,提高磨粒3的利用率,从而提高抛光效率。

48.本实施例的力流变抛光液在抛光时,热稳定相4通过其分子的聚合吸抛光过程产生的热量,以维持抛光液温度和黏度的稳定。具体的,抛光过程中工件7与抛光液摩擦产生热量,热稳定相4吸收抛光液中的热量,分子聚合使分子量增加,补偿由于抛光区域8温度升高(参见图4)、抛光液流黏度下降造成的流变性能衰退,提高抛光液的热稳定性,从而保障了超精密抛光过程的稳定性。当抛光区域8温度降低,基液黏度回升,热稳定相4分子聚合体解离使分子量下降。

49.本实施例中,缓释相5由高分子缓释膜5.1包裹化学试剂5.2(氢氧化钾)获得。高分子缓释膜5.1具有确定的化学试剂释放阈值1%(化学试剂5.2释放阈值可通过改变缓释膜5.1表面积或缓释膜5.1上微孔直径实现调节);抛光液中的化学试剂5.2与工件7的表面材料发生化学反应,生产易去除的化学反应层7.1,抛光液中的化学试剂被消耗;当外界溶液中化学试剂5.2的浓度低于1%时,高分子缓释膜5.1内的化学试剂5.2可以快速通过缓释膜5.1释放到力流变抛光液中;当力流变抛光液中化学试剂5.2的浓度高于1%时,化学试剂5.2不能透过高分子缓释膜5.1,从而达到力流变抛光液中化学试剂浓度精确控制的目的,避免了化学试剂浓度过高造成工件表面过腐蚀,或者化学试剂浓度过低导致磨粒机械作用过度产生的表面损伤,提高了抛光液化学作用的稳定性、材料去除稳定性和使用寿命,从而保障了超精密抛光过程的稳定性,实现工件表面的高效、高质量抛光。

50.将上述实施例的力流变抛光液和现有技术的剪切增稠抛光液在相同的条件下分别对20mm直径石英玻璃球形工件进行抛光加工实验,实验条件如表1所示。剪切增稠抛光液的基液由分散介质(质量分数占基液40%)、固相粒子(多羟基聚合物,质量分数占基液60%)配置,基液质量分数占抛光液90%;剪切增稠抛光液的磨粒sio2质量分数占抛光液10%。

51.表1:实验条件

52.工件尺寸φ20mm工件材料石英玻璃抛光盘直径400mm抛光速度90rpm工件初始表面粗糙度r

a 350.8

±

10nm

磨粒10wt%sio2(平均粒径100nm)加工时间10min

53.加工结果如表2所示。结果显示,在工艺参数条件一致情况下,本实施例中力流变抛光液去除效率是现有剪切增稠抛光液的2.191倍,并且加工工件表面粗糙度从纳米级降至亚纳米级,能够实现工件表面的高效、高质量抛光。这表明力流变抛光液在取代剪切增稠抛光液方面,具有良好的应用前景。

54.表2:加工结果

[0055][0056]

上述对本技术中涉及的发明的一般性描述和对其具体实施方式(包括实施例)的描述不应理解为是对该发明技术方案构成的限制。本领域所属技术人员根据本技术的公开,可以在不违背所涉及的发明构成要素的前提下,对上述一般性描述或/和具体实施方式(包括实施例)中的公开技术特征进行增加、减少或组合,形成属于本技术保护范围之内的其它的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1