高韧性聚丙烯装饰膜及其制备方法和应用与流程

1.本发明涉及金属板类表面饰面用装饰材料技术领域,尤其涉及一种高韧性聚丙烯装饰膜,以及其制备方法和应用。

背景技术:

2.目前,塑料类人造板装饰材料以pvc薄膜应用最为广泛,随着人们对于材料环保性能的日益重视,具有显著环保优势的聚丙烯装饰膜逐步成为研究热点。聚丙烯装饰膜作为表面饰面材料,不仅外观自然,纹理逼真,本身不含甲醛,重金属,增塑剂等,表面性能更是优越,是一款真正环保的饰面材料,可广泛适用于中纤板、刨花板、胶合板、石塑板、金属板、硅酸钙板等板材的饰面。

3.但是聚丙烯由于分子链上侧甲基的存在降低了分子链柔性,导致pp结晶速度相对较慢,结晶后产生的球晶尺寸较大,使得成型制品脆化温度高,成型收缩率大,折弯易发生折白等,这些缺陷限制了聚丙烯装饰膜在金属板上的应用。因此,对聚丙烯装饰膜的增韧改性是本发明的重点。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种高韧性聚丙烯装饰膜,其具有冲击强度高、拉伸性能好、低温韧性好,180

°

折弯无应力发白、无银纹等优点。

5.本发明的目的之二在于提供一种高韧性聚丙烯装饰膜的制备方法,其工艺简单,易于操作,可适于大规模生产。

6.本发明的目的之三在于提供一种将上述的高韧性聚丙烯装饰膜应用于金属板的饰面上。

7.本发明的目的之一采用如下技术方案实现:

8.一种高韧性聚丙烯装饰膜,由聚丙烯基膜层、印刷层、表面耐磨层和背面胶膜层组成;所述聚丙烯基膜层由以下重量份的组分组成:等规聚丙烯树脂80份~95份,纳米碳酸钙1份~5份,色母粒1份~15份,马来酸酐0.1份~0.3份,稀土类β成核剂0.4份~0.6份,弹性体poe 1份~3份,石墨烯0.05份~0.2份。

9.即本发明的高韧性聚丙烯装饰膜通过等规聚丙烯树脂、纳米碳酸钙、马来酸酐、稀土类β成核剂、弹性体poe、石墨烯等材料制成聚丙烯基膜层,由于等规聚丙烯树脂是典型半结晶聚合物,其结晶形态中β晶型的冲击强度与断裂伸长率等性能表现最好,但是热动力学亚稳晶型,只有在特定的结晶条件下或是成核剂诱发下才能得到;稀土类β成核剂的加入,使等规聚丙烯树脂的晶型由α型转变为β型,球晶尺寸、结晶速度和晶体数量都发生了明显改善;弹性体poe的加入,能改善等规聚丙烯树脂的抗低温冲击的性能;石墨烯的加入,在宏观上,能与聚合物分子链产生键合反应,在受到外部载荷时良好粘合的界面,能够有效的传递应力,从而在复合材料中起到了骨架作用,进一步地对等规聚丙烯树脂达到较好的增韧效果。

10.其中,等规pp是典型半结晶聚合物,其结晶行为与产品的性能、结构有着巨大的相关性,pp结晶行为表现复杂,也存在多种结晶形态,其中最重要的有α、β、γ、δ和拟六方态5种。以α和β晶型较为多见,其中β晶型冲击强度与断裂伸长率等性能表现最好,但是热动力学亚稳晶型,只有在特定的结晶条件下或是成核剂诱发下才能得到。β成核剂的加入使pp的晶型由α型转变为β型,球晶尺寸、结晶速度和晶体数量都发生了明显改善。纯pp恒温结晶时球晶尺寸比较大且不均匀,结晶速度很慢,当添加了β成核剂后大大地减小了球晶的尺寸,而且随着β成核剂添加量的提高,球晶尺寸、结晶速度和晶体数量都发生了明显改善,而且晶核非常均匀细化。β成核剂质量分数在0.4%~0.6%时,改性pp的力学性能(拉伸强度、断裂伸长率、弯曲强度和弯曲模量、缺口冲击强度)较好。

11.poe热塑性弹性体,这类弹性体的分子结构由长的乙烯链段(结晶部分)和大部分的共聚链段(非晶部分)组成,在pp基体中具有良好的相容性和分散性。poe对pp的增韧效果优于其他橡胶对pp的增韧。这种改性方法实质上就是将pp与增韧剂在软化或熔融状态下进行共混后再造粒,得到一种宏观上均相、微观上分相的高分子合金,从而达到改善pp热稳定性、抗冲击性的目的,尤其是抗低温冲击的性能得到明显改善。

12.石墨烯是一种纳米碳材料,碳原子的厚度为纳米尺度,材料在进入纳米尺度后,其表面能和表面结合能都会增大,与聚合物分子链产生键合反应,在受到外部载荷时良好粘合的界面能够有效的传递应力,界面层在断裂过程中,石墨烯从pp中桥接拔出和诱导裂纹偏转以及冲断过程中形成的大量裂纹及其引发的多重银纹效应共同作用构成了增韧机理。充分表现出无机粒子良好的力学性能。是很好的增强型填充材料。界面强度是石墨烯增强pp的关键因素,同时石墨烯在复合材料中也起到了骨架作用。

13.对于聚丙烯而言,混合型体系各组分的极性较强,可用马来酸酐接枝改性pp作为增容剂,由于它在聚丙烯的主链上引入了强极性的侧基(马来酸酐),因此马来酸酐接枝聚丙烯可以成为增进极性材料与非极性材料粘接性和相容性的桥梁来提高聚丙烯基体的相容性。

14.进一步地,所述稀土类β成核剂由镧系稀土元素与γ晶型喹吖啶酮或三苯并二噻嗪所形成的稀土有机配合物。

15.进一步优选地,所述镧系稀土元素与γ晶型喹吖啶酮的质量比为1:(0.1-0.3);所述镧系稀土元素与三苯并二噻嗪的质量比为1:(0.1-0.3)。

16.进一步地,所述聚丙烯基膜层的制备步骤为:将等规聚丙烯树脂与弹性体poe混合,形成pp/poe体系,再将稀土类β成核剂加入到pp/poe体系中,进行熔融共混,充分混合后,加入石墨烯,在剧烈的机械搅拌作用下使其充分接触,同时界面作用力得到了加强,最后加入纳米碳酸钙、色母粒和马来酸酐,熔融共混后挤出聚丙烯基膜薄片。

17.进一步优选地,所述聚丙烯基膜层的厚度为0.08mm~0.20mm,宽幅为1000mm~1300mm。

18.进一步地,所述印刷层由以下重量份的组分组成:水溶性丙烯酸树脂40份-60份、颜料20份-40份、水15份-20份、乙醇5份-8份、油酸钠1份-3份、纳米二氧化钛1份-3份。颜料为联苯胺黄、永固洋红、炭黑、酞青蓝中的至少一种。

19.该印刷层将上述原料经分散混匀、过滤等工艺技术制成油墨,然后在聚丙烯基膜层表面经凹版印刷机印刷而成,该油墨环保安全,附着力好,颜色饱满逼真,耐光色牢度可

达蓝色羊毛6级。

20.进一步地,所述表面耐磨层由以下重量份的组分组成:聚氨酯丙烯酸酯75份-85份、丙烯酸酯18份-20份、二氧化钛18份-20份、2-羟基-2-甲基-1-苯基-1-丙酮4份-5份、二氧化硅0份-8份(可为0份,也可以为0.01份-8份)、聚酯改性聚二甲基硅氧烷1份-3份、聚硅氧烷0.1份-0.5份。

21.该表面耐磨层将上述原料制成光固化涂料,在印刷层上经涂布机涂布而成,涂层厚度10-30μm。光固化涂料利用紫外光的能量引发涂料中的低分子预聚体或齐聚体以及活性单体之间的聚合、交联而得到固化漆膜。漆膜附着力强,硬度可达1h,表面致密结构使其耐刮擦及抗污性能好。

22.进一步地,所述背胶层由eva、石油树脂、水性聚氨酯树脂中的一种或两种混合而成。

23.聚丙烯基膜层背面经涂布机涂布背胶而成。背胶与聚丙烯有很好的相容性,无毒、不吸水,热熔有粘性,其形成的背胶层可促进与基材板贴合时的粘结强度,高温时流动性好,并具有良好的耐水、耐酸碱、耐候性。

24.本发明的目的之二采用如下技术方案实现:

25.一种高韧性聚丙烯装饰膜的制备方法,包括如下步骤:

26.s1:将聚丙烯基膜层的原料投入底膜机中加热混合熔融,挤出片状基膜,同时电晕,增加表面粗糙度和表面积,得到聚丙烯基膜;

27.s2:将印刷层的原料所形成的油墨倒入印刷机油墨槽中,调节烘箱温度至50℃-70℃,将步骤s1所得的聚丙烯基膜上卷后,调节印刷速度,开始在聚丙烯基膜的正面上印刷,形成印刷膜;

28.s3:将表面耐磨层的原料所形成的涂料倒入涂布机涂料槽中,调节涂布机温度至60℃-120℃,将步骤s2所得的印刷膜上卷后,调节涂布速度,在印刷膜的正面开始涂布,形成表面耐磨膜;

29.s4:将背胶层的原料所形成的背胶倒入涂布机胶槽中,调节涂布机温度至120℃-130℃,将步骤s3所得的具有耐磨膜的聚丙烯基膜上卷后,调节涂布速度,聚丙烯基膜的背面朝上,开始涂布背胶,最后得到高韧性聚丙烯装饰膜。

30.进一步地,所述聚丙烯装饰膜的总厚度为0.12mm-0.24mm,宽幅为1000mm-1300mm;所述背面胶膜层的厚度为0.03mm;所述聚丙烯基膜层的厚度为0.08mm-0.20mm;所述表面耐磨层的涂层厚度为10μm-30μm。

31.本发明的目的之三采用如下技术方案实现:

32.一种高韧性聚丙烯装饰膜的应用,将上述所得的高韧性聚丙烯装饰膜应用于制备金属板的饰面上。

33.其中,具体的应用工艺为:s1、将高韧性聚丙烯装饰膜上卷,并预热pur热熔胶(120-140℃);s2、上基材板(金属铝板、钢板等),并对板表面进行除尘处理;s3、平贴机开机,速度20-30m/min,金属板面施胶,施胶量30-50g/m2;s4、装饰膜与金属板贴合;s5、下板并养生72小时;s6、做出各种折弯造型(折弯处无折白现象)。

34.相比现有技术,本发明的有益效果在于:

35.本发明的高韧性聚丙烯装饰膜通过等规聚丙烯树脂、纳米碳酸钙、马来酸酐、稀土

类β成核剂、弹性体poe、石墨烯等材料制成聚丙烯基膜层,使其具有冲击强度高、拉伸性能好、低温韧性好,180

°

折弯无应力发白、无银纹等优点。其中,由于等规聚丙烯树脂是典型半结晶聚合物,其结晶形态中β晶型的冲击强度与断裂伸长率等性能表现最好,但是热动力学亚稳晶型,只有在特定的结晶条件下或是成核剂诱发下才能得到;稀土类β成核剂的加入,使等规聚丙烯树脂的晶型由α型转变为β型,球晶尺寸、结晶速度和晶体数量都发生了明显改善;弹性体poe的加入,能改善等规聚丙烯树脂的抗低温冲击的性能;石墨烯的加入,在宏观上,能与聚合物分子链产生键合反应,在受到外部载荷时良好粘合的界面,能够有效的传递应力,从而在复合材料中起到了骨架作用,进一步地对等规聚丙烯树脂达到较好的增韧效果。

36.本发明的高韧性聚丙烯装饰膜由于无甲醛及含醛类等添加剂,不含重金属,不含增塑剂,环保性好,其中,甲醛释放量依据gb 18580-2017标准检测为未检出,可溶性重金属按en 71-3标准检测为未检出,高度关注物通过欧盟reach法规。

具体实施方式

37.下面,结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。以下是本发明具体的实施例,在下述实施例中所采用的原材料、设备等除特殊限定外,均可以通过购买方式获得。

38.实施例1

39.一种高韧性聚丙烯装饰膜,由聚丙烯基膜层、印刷层、表面耐磨层和背面胶膜层组成。

40.其中,聚丙烯基膜层由以下重量份的组分组成:等规聚丙烯树脂80份,纳米碳酸钙1份,色母粒1份,马来酸酐0.1份,稀土类β成核剂0.4份,弹性体poe 1份,石墨烯0.05份。所述镧系稀土元素与γ晶型喹吖啶酮的质量比为1:0.1。

41.印刷层由以下重量份的组分组成:水溶性丙烯酸树脂40份、颜料20份、水15份、乙醇5份、油酸钠1份、纳米二氧化钛1份。

42.表面耐磨层由以下重量份的组分组成:聚氨酯丙烯酸酯75份、丙烯酸酯18份、二氧化钛18份、2-羟基-2-甲基-1-苯基-1-丙酮4份、二氧化硅1份、聚酯改性聚二甲基硅氧烷1份、聚硅氧烷0.1份。

43.背面胶膜层为eva。

44.该高韧性聚丙烯装饰膜的制备方法,包括如下步骤:

45.s1:将聚丙烯基膜层的原料投入底膜机中加热混合熔融,挤出片状基膜,同时电晕,增加表面粗糙度和表面积,得到聚丙烯基膜;

46.s2:将印刷层的原料所形成的油墨倒入印刷机油墨槽中,调节烘箱温度至60℃,将步骤s1所得的聚丙烯基膜上卷后,调节印刷速度,开始在聚丙烯基膜的正面上印刷,形成印刷膜;

47.s3:将表面耐磨层的原料所形成的涂料倒入涂布机涂料槽中,调节涂布机温度至80℃,将步骤s2所得的印刷膜上卷后,调节涂布速度,在印刷膜的正面开始涂布,形成表面耐磨膜;

48.s4:将背胶层的原料所形成的背胶倒入涂布机胶槽中,调节涂布机温度至120℃,将步骤s3所得的具有耐磨膜的聚丙烯基膜上卷后,调节涂布速度,聚丙烯基膜的背面朝上,开始涂布背胶,最后得到高韧性聚丙烯装饰膜。

49.其中,聚丙烯装饰膜的总厚度为0.24mm,宽幅为1300mm。

50.实施例2

51.与实施例1不同的是,实施例2的聚丙烯基膜层由以下重量份的组分组成:等规聚丙烯树脂85份,纳米碳酸钙3份,色母粒10份,马来酸酐0.2份,稀土类β成核剂0.5份,弹性体poe 2份,石墨烯0.1份。其它制备方法和组分相同,在此不再赘述。

52.实施例3

53.与实施例1不同的是,实施例3的聚丙烯基膜层由以下重量份的组分组成:等规聚丙烯树脂95份,纳米碳酸钙5份,色母粒15份,马来酸酐0.3份,稀土类β成核剂0.6份,弹性体poe 3份,石墨烯0.2份。其它制备方法和组分相同,在此不再赘述。

54.实施例4

55.与实施例1不同的是,实施例4的聚丙烯基膜层由以下重量份的组分组成:等规聚丙烯树脂80份,纳米碳酸钙1份,色母粒1份,马来酸酐0.1份,稀土类β成核剂0.4份,弹性体poe 1份,石墨烯0.05份。所述镧系稀土元素与三苯并二噻嗪的质量比为1:(0.1-0.3)其它制备方法和组分相同,在此不再赘述。

56.以上实施例中,各材料不限于上述所述的组分,各材料还可以为本发明所记载的其它单个组分或者多种组分组成,并且各材料的组分份数不限于上述份数,各材料的组分份数还可以为本发明所记载的其它组分份数的组合,在此不再赘述。

57.对比例1

58.与实施例1不同的是,对比例1的聚丙烯基膜层由以下重量份的组分组成:等规聚丙烯树脂80份,纳米碳酸钙1份,色母粒1份,马来酸酐0.1份,弹性体poe 1份,石墨烯0.05份。其它制备方法和组分相同,在此不再赘述。

59.对比例2

60.与实施例1不同的是,对比例2的聚丙烯基膜层由以下重量份的组分组成:等规聚丙烯树脂80份,纳米碳酸钙1份,色母粒1份,马来酸酐0.1份,稀土类β成核剂0.4份,石墨烯0.05份。其它制备方法和组分相同,在此不再赘述。

61.对比例3

62.与实施例1不同的是,对比例3的聚丙烯基膜层由以下重量份的组分组成:无规聚丙烯树脂80份,纳米碳酸钙1份,色母粒1份,马来酸酐0.1份,稀土类β成核剂0.4份,弹性体poe 1份,石墨烯0.05份。其它制备方法和组分相同,在此不再赘述。

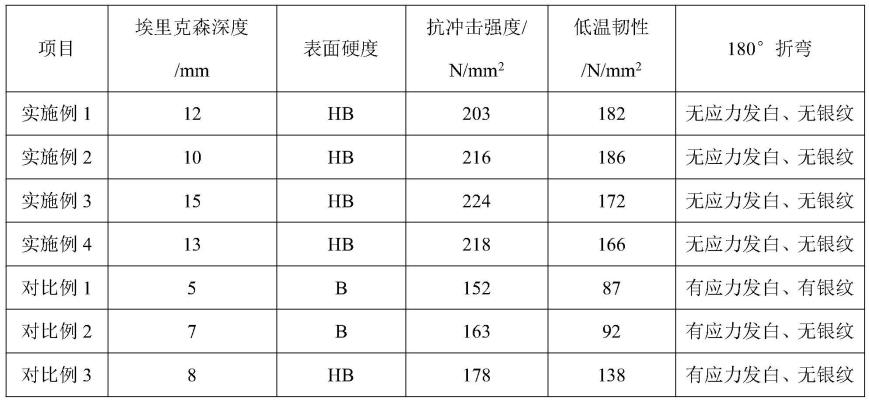

63.性能测试

64.1、svhc、甲醛释放量和可溶性重金属测试

65.将上述实施例1所得的聚丙烯装饰膜委托了sgs进行svhc(高度关注的物质)测试,svhc测试结果(所测物质)≤0.1%(w/w),符合欧盟reach法规。

66.测试方法为:

67.sgs内部方法:sgs-ccl-top-092-01,sgs-ccl-top-092-02,并采用了icp-oes,uv-vis,gc-ms,hplc-dad/ms和比色法分析。

68.甲醛释放量依据gb 18580-2017标准检测为未检出,可溶性重金属按en 71-3标准检测为未检出。

69.2、化学性能测试

70.将实施例1-4、对比例1-3的高韧性聚丙烯装饰膜按照本发明所述的应用工艺将其贴合在40mm宽

×

12.5mm长

×

25mm厚的金属铝板上,然后测试其伸长率、表面硬度、抗冲击强度、低温韧性以及180

°

折弯测试。

71.伸长率测试:根据astme643-09测试,使用埃里克森装置在样品的厚度方向上对固定销轴施加一定的力,以检查即将出现裂纹前按压的深度(mm)。

72.表面硬度测试:根据astm d3363测试。抗冲击强度测试:根据gb/t 229-2007测试。低温韧性测试:根据gb4159-84,在温度-80℃~-100℃下测试。180

°

折弯测试:根据gb/t232-2010测试。测试结果如下所示。

73.表1

[0074][0075]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1