一种螺旋藻蛋白胶黏剂及其制备方法和应用

1.本发明属于无醛环保型胶黏剂领域,特别涉及一种螺旋藻蛋白胶黏剂及其制备方法和应用。

背景技术:

2.根据联合国粮农组织数据,2017年全球人造板产量约为4.2亿m3。随着木材行业的稳步发展,人造板年产量将会持续稳定增长。木材行业每年需要消耗大量的胶黏剂,使用胶黏剂大概占全球胶黏剂产量的75%。据保守估计我国木材工业使用胶黏剂远远超过1500万吨。然而,当今人造板生产所使用的胶黏剂仍旧以醛类胶黏剂主导,主要包括脲醛、酚醛以及三聚氰胺甲醛类胶黏剂。醛类胶黏剂因其较高的胶合性能和耐水性,优良的耐久性以及合适的粘度得到广泛的应用,但是此类胶黏剂以及其制品在生产和使用过程当中会释放出甲醛或者苯酚等有害挥发物,很容易被人吸入体内从而危害人体健康。国际癌症研究机构(iarc)将甲醛定义为i类致癌物,可能导致多种疾病的发生。另一方面,虽然地球上石油化石类不可再生资源储量很丰富,但是从上个世纪开始,连年以来各行各业的巨大需求导致其储量越来越少,与此同时石油化石燃料的过分使用导致环境条件恶化不断加剧。因此,在木材工业中寻找环保型、无醛、可再生的胶黏剂成为一项重要而紧迫的任务。

3.近年来随着利用单宁、木质素、淀粉、蛋白质等天然材料研究制备木材胶黏剂不断发展,有望在未来成为取代甲醛的环保胶黏剂。以蛋白质为原料合成胶黏剂已成为近年来的研究热点,其中植物蛋白领域的大豆蛋白因其绿色、环保以及可再生等特点得到广泛的研究。然而,天然大豆蛋白是一种通过氢键、范德华力、二硫键和疏水作用等相对较弱的分子间作用力形成的紧密球状结构。许多活性基团或非极性疏水基团被蛋白质的球状结构所包围,因而无法通过化学反应形成较强的分子交联网络。所以传统的大豆蛋白胶黏剂表现出较差的耐水性以及粘接强度无法成为醛类胶黏剂的代替品。

4.螺旋藻蛋白是一种单细胞蛋白,具有原料来源广、底物转化效率高、生长繁殖快等优点,是食品工业和饲料工业的重要蛋白质来源之一。同时螺旋藻蛋白是一种大面积繁殖的天然藻类,蛋白质含量高达70%,是大豆的两倍。螺旋藻细胞壁中纤维素含量极低,胞内蛋白易于分离和提取。以螺旋藻蛋白为主要原料来制备一种新型的环保的无醛胶黏剂不仅可以摆脱对石油化石等不可再生资源的依赖同时能够弥补醛类胶黏剂在生产使用过程当中挥发的有害挥发物。

5.然而,目前有关利用螺旋藻分离蛋白来解决木材胶黏剂的绿色环保问题的相关研究几乎没有。

技术实现要素:

6.为了克服现有技术中存在的缺点与不足,本发明的首要目的在于提供一种螺旋藻蛋白胶黏剂;该胶黏剂从源头上摆脱了对不可再生资源的依赖,改善了传统蛋白胶黏剂的胶合强度低耐水性差等缺陷;同时该胶黏剂不含有甲醛等有害挥发物质,极大的减少了醛

类胶黏剂对人体的危害,是一种环保可再生的绿色胶黏剂。

7.本发明的再一目的在于提供一种上述螺旋藻蛋白胶黏剂的制备方法。

8.本发明的另一目的在于提供一种上述螺旋藻蛋白胶黏剂的应用;利用本发明胶黏剂制备的胶合板具备较强的胶合强度以及耐水性能,各项性能均符合国家相关标准要求。

9.本发明的目的通过下述技术方案实现:

10.一种螺旋藻蛋白胶黏剂,所述螺旋藻蛋白胶黏剂是由以下按质量份数计的原料制备而成:螺旋藻蛋白粉4~10份,水40~70份,改性剂0.1~0.6份,交联剂1~8份。

11.优选的,所述螺旋藻蛋白胶黏剂是由以下按质量份数计的原料制备而成:螺旋藻蛋白粉6~8份,水45~65份,改性剂0.2~0.5份,交联剂2~6份。

12.更加优选的,所述螺旋藻蛋白胶黏剂是由以下按质量份数计的原料制备而成:螺旋藻蛋白粉6份,水50份,改性剂0.3份,交联剂6份。

13.所述的改性剂为氢氧化钠、氢氧化钙和氢氧化钾的一种以上。

14.所述的交联剂为乙二醇二缩水甘油醚、二丙二醇二缩水甘油醚、新戊基乙二醇二氧化丙烯醚中的一种以上。

15.上述的螺旋藻蛋白胶黏剂的制备方法,包括以下步骤:

16.s1.称取螺旋藻蛋白粉与水混合均匀,然后置于70℃温度条件下,持续搅拌;

17.s2.向反应液当中添加改性剂,降低搅拌温度至60℃,继续搅拌30min;

18.s3.向反应液当中添加交联剂,保持反应液温度为60℃,持续搅拌至结束反应,得到螺旋藻蛋白胶黏剂。

19.步骤s1中所述螺旋藻蛋白粉与水按照质量比1:(6~9)在室温下混合均匀。

20.步骤s1中所述持续搅拌的转速设置为800r/min,搅拌时间为60min。

21.步骤s3中所述持续搅拌转速设置为1000r/min,搅拌时间为60min。

22.上述的螺旋藻蛋白胶黏剂在胶合板制备领域中的应用。

23.本发明制备的胶黏剂具备良好的胶接性能和初粘性,以及优异的耐水性,同时还具备良好的胶接性能和初粘性,以及优异的耐水性;利用该种胶黏剂制备的胶合板胶合强度满足国标gb/t9846-2015当中ii类胶合板的要求,并且该种胶黏剂制备工艺简单且成本较低适合人造板的实际生产应用。

24.本发明的原理:

25.本发明选用的蛋白质源材料为螺旋藻蛋白粉,螺旋藻蛋白粉当中蛋白质含量高达58.5~83.4%,碳水化合物约为15~20%,活性多糖约为7~8%,脂肪与胆固醇含量大约仅在4%。螺旋藻蛋白粉当中的主要物质为螺旋藻蛋白质,蛋白质含量远高于大豆当中蛋白质含量,蛋白质含量越高所制备的胶黏剂的耐水性以及胶合强度相较于较低含量的蛋白质所制备的胶黏剂性能较好。其次,螺旋藻不仅蛋白质含量相对较高且氨基酸种类齐全,所携带的活性基团种类较多能够提供更多的反应位点,易于制备胶黏剂过程当中化学反应的发生。

26.本发明选用的改性剂为氢氧化钠、氢氧化钙、氢氧化钾的一种以上,蛋白质是以氨基酸为基本单元通过缩合反应形成的生物大分子,氨基酸通过分子两端的氨基和羧基脱水缩合形成肽链,肽链侧基为大量的活性官能团,如酚羟基(ph-oh)、巯基(-sh)等,肽链通过盘旋折叠形成了蛋白质的多级结构,以至于大量极性区域被包裹在蛋白质内部,而无法被

利用。强碱如氢氧化钠能够有效的使蛋白质中氢键和连接肽链的二硫键等其他化学键,以及弱相互作用力受到破坏,使蛋白质发生部分水解,导致蛋白质的多级结构受到破坏,原来弯曲、折叠、螺旋状的多肽链逐渐伸展,形成松散的肽链结构,使得折叠盘旋的肽链伸展,形成许多以氨基酸为单元的不同分子量的线性链状结构,使肽链侧基和末端上的大量活性基团暴露,为进一步的改性反应提供丰富的交联点,使其在适宜的化学环境中可以与其它改性剂功能基团进行结合,从而形成网状结构的分子结构,最终合成具有粘附性能的产物。

27.本发明选用的交联剂为乙二醇二缩水甘油醚、二丙二醇二缩水甘油醚、新戊基乙二醇二氧化丙烯醚的一种或几种,蛋白质分子侧链当中包含有多种活性基团(例如氨基、羧基、巯基、咪唑基、胍基和甲硫基等),通过引入化学交联分子,能够借助氨基酸活性基团在固化过程当中连接蛋白分子多肽链,从而构成网状结构,使大豆蛋白分子间作用力由氢键转变为共价键连接,提高胶黏剂的结构稳定性,进而改善胶黏剂的耐水性能。此外,小分子的交联助剂在固化之前能够减低胶黏剂的粘度,有益于胶黏剂对胶合板的施胶。

28.本发明相对于现有技术具有如下的优点及效果:

29.(1)本发明螺旋藻蛋白胶黏剂制备方法工艺简单,所需原材料简单,成本较低且所需能耗较少。

30.(2)本发明蛋白胶黏剂克服了传统蛋白胶黏剂在粘接强度以及耐水性方面的缺陷,表现出良好的胶合性能以及优异的耐水性,利用其制备的胶合板符合国家ii类胶合板的相关要求,是一种环保型绿色人造板。

31.(3)本发明所提供的螺旋藻蛋白胶黏剂是一种绿色环保可再生型胶黏剂,其原料来源于可再生生物质资源的螺旋藻蛋白,摆脱了醛类胶黏剂以石油化石等不可再生资源获取的化工产品为基本原料的途径,减少了对化工产品的过分依赖同时减少了对自然环境的污染以及破坏;其次,在胶黏剂及其人造板的生产以及使用过程不会挥发危害人体健康的甲醛等有害物质,是一种绿色环保类产品。

具体实施方式

32.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

33.本发明中,若非特指,所采用的原料和设备等均可从市场够得或是本领域常用的,下述实施例当中的方法,如无特别说明,均为本领域的常规方法。

34.实施例1

35.螺旋藻蛋白胶黏剂按质量组分包括:水:50份;螺旋藻蛋白:6份;氢氧化钠:0.2份;乙二醇二缩水甘油醚:6份。

36.实施例2

37.螺旋藻蛋白胶黏剂按质量组分包括:水:50份;螺旋藻蛋白:6份;氢氧化钠:0.2份;乙二醇二缩水甘油醚:0份。

38.实施例3

39.螺旋藻蛋白胶黏剂按质量组分包括:水:50份;螺旋藻蛋白:6份;氢氧化钠:0.2份;乙二醇二缩水甘油醚:2份。

40.实施例4

41.螺旋藻蛋白胶黏剂按质量组分包括:水:50份;螺旋藻蛋白:6份;氢氧化钠:0.2份;

乙二醇二缩水甘油醚:8份。

42.实施例5

43.螺旋藻蛋白胶黏剂按质量组分包括:水:50份;螺旋藻蛋白:6份;氢氧化钠:0.3份;乙二醇二缩水甘油醚:6份。

44.实施例6

45.螺旋藻蛋白胶黏剂按质量组分包括:水:50份;螺旋藻蛋白:6份;氢氧化钠:0.5份;乙二醇二缩水甘油醚:6份。

46.实施例7

47.螺旋藻蛋白胶黏剂按质量组分包括:水:50份;螺旋藻蛋白:6份;氢氧化钠:0.7份;乙二醇二缩水甘油醚:6份。

48.实施例8

49.螺旋藻蛋白胶黏剂按质量组分包括:水:50份;螺旋藻蛋白:8份;氢氧化钠:0.3份;二丙二醇二缩水甘油醚:4份。

50.实施例9

51.螺旋藻蛋白胶黏剂按质量组分包括:水:50份;螺旋藻蛋白:6份;氢氧化钾:0.5份;二丙二醇二缩水甘油醚:4份。

52.实施例10

53.螺旋藻蛋白胶黏剂按质量组分包括:水:50份;螺旋藻蛋白:4份;氢氧化钙:0.3份;二丙二醇二缩水甘油醚:4份。

54.实施例11

55.螺旋藻蛋白胶黏剂按质量组分包括:水:50份;螺旋藻蛋白:8份;氢氧化钠:0.7份;新戊基乙二醇二氧化丙烯醚:4份。

56.实施例12

57.螺旋藻蛋白胶黏剂按质量组分包括:水:50份;螺旋藻蛋白:4份;氢氧化钾:0.6份;新戊基乙二醇二氧化丙烯醚:6份。

58.实施例13

59.螺旋藻蛋白胶黏剂按质量组分包括:水:50份;螺旋藻蛋白:6份;氢氧化钙:0.3份;新戊基乙二醇二氧化丙烯醚:6份。

60.实施例14

61.将实施例1-7制得螺旋藻蛋白胶黏剂按照180-200g/m2的施胶量均匀涂于桉木单板(2.2mm的单板,共计三层,含水率维持在10-12%左右)表面,将三层单板纵横交错组坯,在室温条件下放置20min后进行热压,热压工艺参数为:热压温度150℃,热压时间10min,热压压力2.0mpa。制备出胶合板。

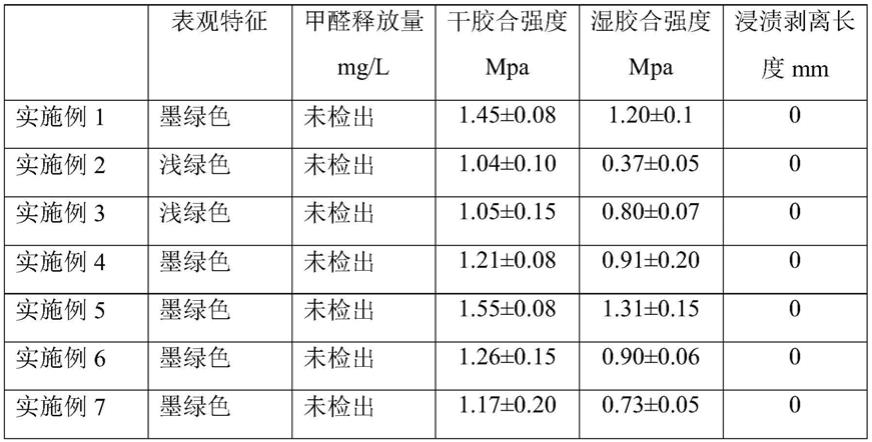

62.将热压过的板材置于室温条件下静置24h后用于测试其一系列性能。按照gb/t14074-2017木材胶黏剂及其树脂检验方法当中的要求对制备的胶黏剂测试其外观检验、游离甲醛含量等性能指标;按照gb/t 17657-2013人造板及饰面人造板理化性能试验方法当中的要求对制备的胶合板测试其干胶合强度、湿胶合强度、甲醛释放量等性能指标。如表1所示。

63.表1实施例1-9制得的螺旋藻胶黏剂与胶合板的理化性质

[0064][0065]

从表中数据可以看出,根据gb/t14074-2017木材胶黏剂及其树脂检验方法当中的要求对制备的螺旋藻蛋白胶黏剂的甲醛释放量检测,所有实施例当中均未检测到甲醛,说明利用本发明所提供制备方法所获取的胶黏剂是一种无醛环保胶黏剂。通过对比实施例1-4,胶合板的干湿胶合强度均呈现先上升后下降的趋势,未添加乙二醇二缩水甘油醚干湿胶合强度分别为1.04mpa与0.37mpa,湿胶合强度低于国家ii类胶合板的湿强度要求,当添加2份的乙二醇二缩水甘油醚时,湿胶合强度即大于0.7mpa,满足强度需求,随着添加6份的乙二醇二缩水甘油醚,干湿胶合强度分别达到了1.45mpa和1.20mpa。通过对比实施例1、5-7,发现当加入0.2份氢氧化钠时,制得胶合板干湿胶合强度分别为1.45mpa和1.20mpa,当加入0.3份氢氧化钠时,干湿胶合强度提高至1.55mpa与1.31mpa。本发明所制备的环保可再生型螺旋藻蛋白胶黏剂适应当前胶合板制备所需生产设备以及热压工艺流程,节约了生产成本。

[0066]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1