一种色素提取方法与流程

1.本发明属于色素提取技术领域,具体而言,是一种色素提取方法。

背景技术:

2.天然食用色素一般稳定性较差,对光、热、酶菌等较敏感,为保持其天然性与稳定性,天然食用色素的制备方法一般都采用物理法;根据色素的原料、用途及剂型不同,天然植物色素的提取方法可分为溶剂提取法、熬煮法、酶反应法、超临界萃取法、压榨法、粉碎等方法;但是现有技术通过大型储罐提取色素对于色素材料汁液的挤出效果较差。

技术实现要素:

3.本发明正是鉴于上述情况而形成的,其目的在于提供一种能够提高色素材料汁液的挤出效果的色素提取方法。

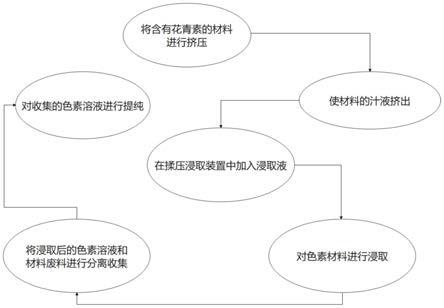

4.本发明提供了一种色素提取方法,包括以下步骤:

5.步骤一:将含有花青素的材料进行挤压,使材料的汁液挤出;

6.步骤二:在揉压浸取装置中加入浸取液,对色素材料进行浸取;

7.步骤三:将浸取后的色素溶液和材料废料进行分离收集;

8.步骤四:对收集的色素溶液进行提纯。

9.所述揉压浸取装置包括托板、固定板、半连接管、弹性连接板、透渣孔板和滤液孔板,托板上对称固定连接有两个固定板,两个固定板之间对称安装有两个半连接管,两个半连接管的两侧之间均通过弹性连接板连接,弹性连接板与固定板固定连接,位于上侧的半连接管上安装有透渣孔板,位于下侧的半连接管上安装有滤液孔板,托板上对称安装有用于对弹性连接板进行挤压的按压组件,一侧的固定板上设有灌料管,另一侧的固定板上设有两个排料盖。

附图说明

10.以下附图仅旨在于对本发明做示意性说明和解释,其中:

11.图1为本发明的色素提取方法的流程图;

12.图2为本发明的揉压浸取装置的结构示意图一;

13.图3为本发明的揉压浸取装置的结构示意图二;

14.图4为本发明的密封滑板的结构示意图;

15.图5为本发明的固定板的结构示意图;

16.图6为本发明的双向伸缩杆的结构示意图;

17.图7为本发明的空心筒的结构示意图;

18.图8为本发明的润滑脂压罐的结构示意图;

19.图9为本发明的弹簧板的结构示意图;

20.图10为本发明的四面斜板架的结构示意图;

21.图11为本发明的控制柱的结构示意图;

22.图12为本发明的润滑脂流动槽的结构示意图;

23.图13为本发明的主动齿轮的结构示意图;

24.图14为本发明的内螺纹圈的结构示意图。

具体实施方式

25.以下对本发明的具体实施例进行说明。

26.一种色素提取方法,包括以下步骤:

27.步骤一:将含有花青素的材料进行挤压,使材料的汁液挤出;

28.步骤二:在揉压浸取装置中加入浸取液,对色素材料进行浸取;

29.步骤三:将浸取后的色素溶液和材料废料进行分离收集;

30.步骤四:对收集的色素溶液进行提纯。

31.见图2至3所示:

32.所述揉压浸取装置包括托板1

‑

1、固定板2

‑

1、半连接管3

‑

1、弹性连接板3

‑

2、透渣孔板3

‑

3和滤液孔板3

‑

4,托板1

‑

1上对称固定连接有两个固定板2

‑

1,两个固定板2

‑

1之间对称安装有两个半连接管3

‑

1,两个半连接管3

‑

1的两侧之间均通过弹性连接板3

‑

2连接,固定板2

‑

1与弹性连接板3

‑

2固定连接,透渣孔板3

‑

3安装在位于上侧的半连接管3

‑

1上,滤液孔板3

‑

4安装在位于下侧的半连接管3

‑

1上,托板1

‑

1上对称安装多个有用于对弹性连接板3

‑

2进行挤压的按压组件,一侧的固定板2

‑

1上设有灌料管,另一侧的固定板2

‑

1上设有两个排料盖。

33.将托板1

‑

1安装在地面上;弹性连接板3

‑

2能够弹性形变;

34.通过灌料管,将浸取液和含有花青素的材料装入到固定板2

‑

1、半连接管3

‑

1和弹性连接板3

‑

2形成的加工空腔内,之后利用按压组件对加工空腔内的材料进行揉压;

35.在揉压和浸取液的作用下,含有花青素的材料中的色素材料进入到浸取液中进行混合,之后在重力的作用下,混合液流入到滤液孔板3

‑

4中;

36.滤液孔板3

‑

4上的孔径比透渣孔板3

‑

3上的孔径更加细密,能够将材料废料拦截在滤液孔板3

‑

4之外,之后通过按压组件将材料废料从下向上挤入到透渣孔板3

‑

3内进行留存,最终通过两侧的灌料管,将混合液和材料废料进行排出;

37.固定板2

‑

1、半连接管3

‑

1和弹性连接板3

‑

2形成加工空腔的设计,能使加工空腔内能够具有较大的空气压力和密闭效果,使按压组件能够覆盖弹性连接板3

‑

2的左右两侧或上下两侧,利用多组按压组件的相对移动,配合加工空腔内的空气压力,提高色素材料汁液的挤出效果,并且在密闭容器的作用下,能够避免色素材料氧化。

38.见图3、图5至9所示:

39.所述按压组件包括滑块1

‑

2、升降滑轨架1

‑

4、移动臂1

‑

5、空心筒4

‑

1、转臂4

‑

2、轮架5

‑

1、按压涂抹轮7

‑

1和锥形沿7

‑

2,托板1

‑

1的两侧分别滑动连接有一个滑块1

‑

2,升降滑轨架1

‑

4滑动连接在滑块1

‑

2上,移动臂1

‑

5滑动连接在升降滑轨架1

‑

4上,转臂4

‑

2转动连接在移动臂1

‑

5上,转臂4

‑

2上安装有空心筒4

‑

1,轮架5

‑

1转动连接在空心筒4

‑

1上,轮架5

‑

1的两侧对称安装有按压涂抹轮7

‑

1,按压涂抹轮7

‑

1的端部设有锥形沿7

‑

2,锥形沿7

‑

2与转臂4

‑

2配合,轮架5

‑

1与按压涂抹轮7

‑

1之间安装有弹性顶紧组件。

40.托板1

‑

1与滑块1

‑

2之间可安装有控制二者间距的伸缩杆ⅰ,滑块1

‑

2与升降滑轨架1

‑

4之间可安装有控制二者间距的伸缩杆ⅱ;

41.升降滑轨架1

‑

4与移动臂1

‑

5之间可安装有控制二者间距的伸缩杆ⅲ;

42.移动臂1

‑

5上转动连接有转臂4

‑

2,控制转臂4

‑

2在移动臂1

‑

5上进行转动,能使多个按压涂抹轮7

‑

1对加工空腔的按压角度进行改变;

43.配合启动伸缩杆ⅰ、伸缩杆ⅱ和伸缩杆ⅲ,从而便于按压组件对于加工空腔的横向或竖向按压方式,并能改变按压组件的移动按压轨迹,使含有花青素的材料按照汁液挤出、废料剔除的顺序对色素材料进行提取;

44.伸缩杆可选用电动推杆或液压杆;

45.控制轮架5

‑

1在空心筒4

‑

1上进行转动,能够使按压涂抹轮7

‑

1对于加工空腔进行充分按压;

46.弹性顶紧组件的设置,能够使一侧的两个按压涂抹轮7

‑

1之间能够始终具有互相顶紧的趋势;弹性顶紧组件可选用与二者连接的弹簧或拉簧。

47.见图6所示:

48.所述托板1

‑

1的下端安装有双向伸缩杆1

‑

3,双向伸缩杆1

‑

3两侧的活动端分别与两个滑块1

‑

2固定连接。

49.双向伸缩杆1

‑

3的固定端与托板1

‑

1的下端中部固定连接,双向伸缩杆1

‑

3两侧的活动端分别与两个滑块1

‑

2固定连接,从而实现同步控制两个滑块1

‑

2的效果,使两侧的弹性连接板3

‑

2在透渣孔板3

‑

3和滤液孔板3

‑

4两端处的变形程度相同,从而提高混合液和材料废料的排出效果。

50.见图2至4所示:

51.所述揉压浸取装置还包括空心透板3

‑

5、密封滑板3

‑

6和空心槽板3

‑

7,透渣孔板3

‑

3和滤液孔板3

‑

4之间安装有空心透板3

‑

5,密封滑板3

‑

6滑动连接在空心透板3

‑

5内,密封滑板3

‑

6贯穿一侧的固定板2

‑

1,空心槽板3

‑

7安装在固定板2

‑

1上,空心槽板3

‑

7与密封滑板3

‑

6滑动连接,密封滑板3

‑

6上设有能够与空心透板3

‑

5连通的错位通孔。

52.空心透板3

‑

5和密封滑板3

‑

6的设计,能够便于按压组件对于含有花青素的材料进行对称的充分碾压;

53.进一步地,使空心透板3

‑

5和密封滑板3

‑

6之间连通,能使材料废料在空心透板3

‑

5和密封滑板3

‑

6连通处来回挤动,从而使材料废料之间易于粉碎。

54.见图2至3、图5所示:

55.所述揉压浸取装置还包括伸出臂2

‑

2和连接柱2

‑

3,连接柱2

‑

3的两端对称安装有伸出臂2

‑

2,两侧的伸出臂2

‑

2分别安装在两个固定板2

‑

1的内侧,所述连接柱2

‑

3设置有多个,连接柱2

‑

3与半连接管3

‑

1的内侧贴合配合。

56.连接柱2

‑

3的设计,能够增加半连接管3

‑

1内侧与材料废料之间的接触面积,能够在材料废料粘连在半连接管3

‑

1内侧后,通过拨动连接柱2

‑

3,使粘连的材料废料脱落。

57.见图7至8、图10所示:

58.所述转臂4

‑

2上固定连接有齿轮4

‑

3,移动臂1

‑

5上安装有用于驱动齿轮4

‑

3以自身的轴线为轴进行转动的减速电机ⅰ。

59.减速电机ⅰ固定连接在移动臂1

‑

5上,减速电机ⅰ的输出轴上安装有驱动齿轮ⅰ,驱

动齿轮ⅰ与齿轮4

‑

3啮合传动连接;

60.通过启动减速电机ⅰ,能够带动齿轮4

‑

3以自身的轴线为轴进行转动,从而实现调节按压组件对于加工空腔按压方式的功能。

61.见图9所示:

62.所述空心筒4

‑

1的端部安装有外齿圈5

‑

2,空心筒4

‑

1上安装有用于驱动外齿圈5

‑

2以自身的轴线为轴进行转动的减速电机ⅱ。

63.减速电机ⅱ固定连接在空心筒4

‑

1上,减速电机ⅱ的输出轴上安装有驱动齿轮ⅱ,驱动齿轮ⅱ与外齿圈5

‑

2啮合传动连接;

64.通过启动减速电机ⅱ,能够带动外齿圈5

‑

2以自身的轴线为轴进行转动,从而实现改变按压组件对于加工空腔的按压频率和按压力度的功能。

65.见图5、图14所示:

66.所述揉压浸取装置还包括翻液板9

‑

2和内螺纹圈9

‑

1,固定板2

‑

1的下侧安装有内螺纹圈9

‑

1,内螺纹圈9

‑

1内螺纹连接有翻液板9

‑

2,翻液板9

‑

2转动连接在固定板2

‑

1的下侧。

67.通过推拉翻液板9

‑

2,能使内螺纹圈9

‑

1带动翻液板9

‑

2以自身的轴线为轴进行转动,从而使翻液板9

‑

2带动位于下侧半连接管3

‑

1内的混合液进行搅动,使混合液重新进入到两个半连接管3

‑

1之间,从而提高装置对于残余的材料废料的色素提取效果;

68.进一步地,翻液板9

‑

2带动位于下侧半连接管3

‑

1内的混合液进行搅动,能够通过混合液对堵住滤液孔板3

‑

4的材料废料进行冲击,使滤液孔板3

‑

4重新畅通;

69.进一步地,翻液板9

‑

2的设计,起到增加混合液混合的效果。

70.见图13所示:

71.所述揉压浸取装置还包括输送槽2

‑

4、转轮2

‑

5、主动齿轮2

‑

6和传动带2

‑

7,所述伸出臂2

‑

2内部中空,连接柱2

‑

3转动连接在伸出臂2

‑

2上,伸出臂2

‑

2上转动连接有主动齿轮2

‑

6,连接柱2

‑

3的侧部设有输送槽2

‑

4,连接柱2

‑

3的端部固定连接有转轮2

‑

5,主动齿轮2

‑

6与转轮2

‑

5之间通过传动带2

‑

7传动连接,伸出臂2

‑

2上安装有用于驱动主动齿轮2

‑

6以自身的轴线为轴进行转动的减速电机ⅲ。

72.减速电机ⅲ固定连接在伸出臂2

‑

2上,减速电机ⅲ的输出轴与主动齿轮2

‑

6固定连接,启动减速电机ⅲ,能够通过传动带2

‑

7带动转轮2

‑

5以自身的轴线为轴进行转动,从而使多个连接柱2

‑

3上的输送槽2

‑

4对材料废料进行输送,继而实现便于材料废料排出的效果;

73.进一步地,输送槽2

‑

4的设计,能够使混合液不会沉淀,避免色素材料提前分层析出。

74.见图7

‑

12所示:

75.所述弹性顶紧组件包括润滑脂压罐6

‑

1、卡条6

‑

2、限位槽7

‑

3、润滑脂流动槽7

‑

4、滑柱7

‑

5和弹簧板7

‑

6、四面斜板架8

‑

1和控制柱8

‑

2,轮架5

‑

1上对称转动连接有多个润滑脂压罐6

‑

1,润滑脂压罐6

‑

1上固定连接有多个卡条6

‑

2,按压涂抹轮7

‑

1上设有限位槽7

‑

3,限位槽7

‑

3与卡条6

‑

2卡接配合,限位槽7

‑

3上设有润滑脂流动槽7

‑

4,润滑脂流动槽7

‑

4能够与润滑脂压罐6

‑

1连通,按压涂抹轮7

‑

1上固定连接有滑柱7

‑

5,滑柱7

‑

5贯穿润滑脂压罐6

‑

1,滑柱7

‑

5上固定连接有弹簧板7

‑

6,弹簧板7

‑

6与润滑脂压罐6

‑

1之间安装有弹簧,转臂4

‑

2上滑动连接有控制柱8

‑

2,控制柱8

‑

2上安装有四面斜板架8

‑

1,四面斜板架8

‑

1与转臂4

‑

2滑动

连接,四面斜板架8

‑

1上设有多种斜度的斜面,该斜面与锥形沿7

‑

2贴合配合。

76.润滑脂压罐6

‑

1内装有润滑脂;

77.润滑脂流动槽7

‑

4能够与润滑脂压罐6

‑

1连通的设计,能使按压涂抹轮7

‑

1将润滑脂均匀涂抹在弹性连接板3

‑

2上,并通过控制柱8

‑

2移动四面斜板架8

‑

1,使润滑脂流动槽7

‑

4与润滑脂压罐6

‑

1之间的连通程度改变,实现调节按压涂抹轮7

‑

1对弹性连接板3

‑

2上润滑脂的涂抹程度的功能;

78.在弹性连接板3

‑

2上涂抹润滑脂的设计,能够提高按压弹性连接板3

‑

2的过程中,对于弹性连接板3

‑

2的保护效果;

79.将空心筒4

‑

1水平放置时,通过润滑脂压罐6

‑

1对加工空腔进行按压,实现色素材料提取的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1