一种长庆油田侏罗系微生物调驱技术体系及其专用设备的制作方法

1.本发明涉及微生物驱油体系及设备技术领域,具体是涉及一种长庆油田侏罗系微生物调驱技术体系及其专用设备。

背景技术:

2.长庆油田地处鄂尔多斯盆地,其中侏罗系地层是典型的低渗透地层,地质条件复杂,开采难度相对较大。微生物驱油是三次采油中提高采收率的手段,其原理为利用微生物增加生物表面活性剂来降低界面张力,使润湿性产生变化以及降解原油等,在石油降解过程中,微生物首先代谢产生分解酶,分解石油中的长碳链,微生物在代谢过程中,可以产生有机酸、气体(如甲烷、co2等)、表面活性剂等聚合物,促进原油的流动,然后将原油氧化成小分子,达到降解的目的使油层中难以被开采的原油能够被驱替。

3.但是微生物驱油在油田开发中应用规模不大,还处于理论研发过程中。微生物采油的作用机理涉及到很多复杂的生理、生化和物理过程,并且受很多复杂的因素影响。好的驱油菌种是微生物能够增加原油提取率的首要条件,因此筛选方法对于研究是至关重要的。与此同时,将微生物驱与其他三次采油技术相结合也是现阶段广泛应用的手段,比如将微生物驱与co2驱、空气驱等相结合已达到进一步增产的目的。

4.专利cn104312561a公开了一种复合微生物菌种应用第三次采油中应用,采用盐沼盐杆菌(halobacteriumsalinarium)、短芽孢杆菌(brevibacillusbrevis)和蜡状芽孢杆菌(bacilluscereus)三种菌按照重量比1:1:1混合发酵液应用在第三次采油中,在高盐采油环境含盐量高于12%的高盐环境中生存,其原油降低原油黏度分别达到15.4%、26.4%、35.2%,降低油水间界面张力分别达到91.3%、76.5%、58.6%,具有明显的降低原油黏度和降低油水间界面张力的有益效果,显示出广泛的应用价值。但微生物种类比较单一,驱油机理也比较单一,且不适合低渗透油藏的开发使用,因此需要提供一种以微生物为主的复合驱油体系,以适应长庆油田侏罗系地层的开采要求。

技术实现要素:

5.针对上述存在的问题,本发明提供了一种长庆油田侏罗系微生物调驱技术体系及其专用设备。

6.本发明的技术方案是:

7.一种长庆油田侏罗系微生物调驱技术体系,微生物调驱体系是由微生物调驱液按一定工序注入形成,

8.所述微生物调驱液包括菌种浓度为5%的若干种驱油微生物菌剂、用于搭载驱油微生物菌剂的营养液以及可降解调剖剂;

9.所述驱油微生物菌剂包括产生物表活剂菌种、产气菌种、产酸菌种和降解菌种,所述可降解调剖剂为将可降解调剖颗粒以15%的质量浓度溶于悬浮剂中制得,所述可降解调剖颗粒是由谷物粉酸碎颗粒和凝胶颗粒以2:1的质量比混合制得;

10.所述微生物调驱液的注入步骤为:驱油微生物菌剂前置段塞0.01pv+前置营养液0.01pv+可降解调剖剂0.008pv+驱油微生物菌剂后置段塞0.006pv+后置营养液0.006pv;

11.所述驱油微生物菌剂前置段塞中菌种组成及占比为:产生物表活剂菌种36-38%,产酸菌种32-34%,降解菌种28-32%,所述驱油微生物菌剂后置段塞中菌种组成及占比为:产生物表活剂菌种26-28%,产气菌种48-50%,产酸菌种22-26%。

12.进一步地,所述产生物表活剂菌种为代谢产物为糖脂类生物表面活性剂的假单胞杆菌,所述产气菌种为产生甲烷气体的甲烷嗜热微球菌,所述产酸菌种为土壤杆菌和芽孢杆菌中的一种或两种,所述降解菌种为弗氏柠檬酸杆菌和铜绿假单胞菌以1:1的菌种浓度比配制而成。通过不同菌种混合以实现不同的作用效果,驱油效果更好。

13.进一步地,所述谷物粉酸碎颗粒的粒度为0.5-1.5mm,更加有利于可降解调剖剂的混合。

14.进一步地,所述凝胶颗粒由外部覆膜和内核组成,所述外部覆膜为热溶胀交联树脂,所述内核为硅溶胶,该凝胶颗粒具有密度低,强度高,渗透性好的特点,不会对地层孔隙造成堵塞。

15.进一步地,所述悬浮剂的成分及质量百分比含量为胍胶2%、改性淀粉1%、分子量为1500mg/l的聚合物0.4%、余量为水,能够与可降解调剖颗粒充分混合。

16.进一步地,所述前置营养液的成分及质量百分比含量为:葡萄糖0.8%、蛋白胨0.1%、酵母膏0.08%、mgso4·

7h2o 0.02%、k2hpo

4 0.5%、kh2po40.15%、na2hpo

4 0.1%、余量为水,ph为7

±

0.5;所述后置营养液的成分及含量为:蔗糖2%、蛋白胨0.05%,酵母粉0.05%,尿素0.05%,硫酸铵0.5%、氯化钾0.5%、氯化钠0.3%、硫酸亚铁0.01%、余量为水,ph为7

±

0.5,根据前置后置菌种成分含量的不同调整合适的营养液成分。

17.一种长庆油田侏罗系微生物调驱技术体系专用设备,包括恒温培养箱,所述恒温培养箱一侧设有气瓶,恒温培养箱另一侧设有投料箱,恒温培养箱内部设有若干培养反应釜,所述气瓶通过输气管与每个培养反应釜顶部连通,培养反应釜底部设有出料口,

18.所述投料箱内设有若干相互啮合的粉碎辊,所述粉碎辊下方设有研磨盘,所述研磨盘下方设有出料槽,所述出料槽一端与其中一组培养反应釜上部一侧连通,出料槽另一端设有吹气扇,所述研磨盘分为上盘和下盘,述所上盘和下盘的表面均开设有过滤孔,所述下盘底部中心处设有伺服升降电机,所述伺服升降电机的输出端贯穿下盘后与上盘的底部中心处连接,上盘的上部中心处设有用于控制上盘转动的转动电机,上盘表面开设有若干组弧形槽,下盘上部设有与所述弧形槽一一对应的研磨柱,

19.所述培养反应釜顶部设有固定板,所述固定板上设有通气孔,固定板底部中心处设有电动转轴,所述电动转轴下端与转动阀连接,所述转动阀与培养反应釜转动且密封连接,转动阀下部设有一组贴近培养反应釜内壁的导气管,培养反应釜内壁设有若干环形槽,所述环形槽内转动嵌设有中空的导气环,所述导气环内部设有若干喷气口,所述导气管与每组导气环连通且固定连接,转动阀下方的培养反应釜一侧开设有排气口。

20.进一步地,所述恒温培养箱外壁设有用于显示培养反应釜内压力的压力显示器,恒温培养箱外壁设有温度调节器,所述输气管上方设有调压阀,方便对培养反应釜内的压力进行观察和调节。

21.进一步地,所述上盘一侧设有连杆,所述连杆与所述吹气扇内部设有的压力传感

器连接,所述压力传感器与用于控制吹气扇启停的控制器电性连接,所述上盘的过滤孔内径为3mm,下盘的过滤孔内径为1.5mm,当上盘下降时进行研磨,与此同时压力传感器接收到信号,通过控制器控制吹气扇开启将研磨后的粉末由下料槽吹至培养反应釜中。

22.进一步地,所述粉碎辊为3组,所述弧形槽和研磨柱均为3组,所述环形槽为3组,所述喷气口为3组,设置合理且方便调节。

23.本发明的有益效果是:

24.(1)本发明的微生物调驱技术体系一方面依靠生物菌种及其营养液在油藏地层大孔道中聚集黏结,代谢产物发挥生物化学作用,使岩石油膜剥离,从而使润湿性改变;另一方面,微生物扩张的生长代谢物质也兼具降解驱油效果,同时与调剖颗粒混合使用可以有效降低原油黏度,提高原油采收率,不会对地层孔隙造成堵塞。

25.(2)本发明的微生物调驱技术体系适用于长庆油田侏罗系高含水、低渗、致密的地质环境,优选了最适配的菌种组合和注入体系,减少对油藏的伤害,推动了长庆油田侏罗系地层微生物驱油技术的发展步伐。

26.(3)本发明的微生物调驱技术体系专用设备通过设有的培养反应釜可以很好的对微生物菌群进行培养,通过研磨盘可以对谷物粉进行均匀细致的研磨,通过通气进行搅拌代替了传统的搅拌桨搅拌,防止对微生物菌群造成破坏,搅拌效果更好,更有利于整个微生物调驱技术体系的运转,效果显著,有利于进一步推广使用。

附图说明

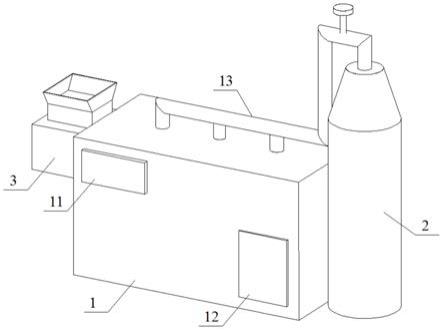

27.图1是本发明设备整体结构示意图;

28.图2是本发明设备背面结构示意图;

29.图3是本发明设备投料箱内部结构示意图;

30.图4是本发明设备上盘结构示意图;

31.图5是本发明设备下盘结构示意图;

32.图6是本发明设备培养反应釜内部结构示意图;

33.图7是本发明设备培养反应釜内部环形槽结构示意图;

34.图8是本发明设备导气环结构示意图。

35.其中,1-恒温培养箱,11-压力显示器,12-温度调节器,13-输气管,2-气瓶,3-投料箱,31-粉碎辊,32-出料槽,33-吹气扇,4-培养反应釜,41-固定板,42-电动转轴,43-转动阀,44-导气管,45-环形槽,46-导气环,47-喷气口,48-排气口,49-出料口,5-研磨盘,51-上盘,52-下盘,53-过滤孔,54-伺服升降电机,55-转动电机,56-弧形槽,57-研磨柱,58-连杆。

具体实施方式

36.实施例1

37.一种长庆油田侏罗系微生物调驱技术体系,微生物调驱体系是由微生物调驱液按一定工序注入形成,微生物调驱液包括菌种浓度为5%的若干种驱油微生物菌剂、用于搭载驱油微生物菌剂的营养液以及可降解调剖剂;

38.驱油微生物菌剂是由产生物表活剂菌种、产气菌种、产酸菌种和降解菌种复配制得;产生物表活剂菌种为代谢产物为糖脂类生物表面活性剂的假单胞杆菌,产气菌种为产

生甲烷气体的甲烷嗜热微球菌,产酸菌种为土壤杆菌和芽孢杆菌中的一种或两种,降解菌种为弗氏柠檬酸杆菌和铜绿假单胞菌以1:1的菌种浓度比配制而成;

39.可降解调剖剂为可降解调剖颗粒以15%的质量浓度溶于悬浮剂中,可降解调剖颗粒是由谷物粉酸碎颗粒和凝胶颗粒以2:1的质量比混合制得,谷物粉酸碎颗粒的粒度为0.5-0.8mm;凝胶颗粒由外部覆膜和内核组成,外部覆膜为热溶胀交联树脂,内核为硅溶胶;悬浮剂的成分及质量百分比含量为胍胶2%、改性淀粉1%、分子量为1500mg/l的聚合物0.4%、余量为水;

40.微生物调驱液的注入步骤为:驱油微生物菌剂前置段塞0.01pv+前置营养液0.01pv+可降解调剖剂0.008pv+驱油微生物菌剂后置段塞0.006pv+后置营养液0.006pv;其中,pv表示孔隙体积倍数,即注入量或采出量除以孔隙体积所得的值,表示注入或采出的多少,注入量或采出量也可以直接用体积表示,但无法在不同油藏之间进行对比,因此,在本发明中使用pv作为单位,pv可以大于1,也可以小于1。

41.驱油微生物菌剂前置段塞中菌种组成及占比为:产生物表活剂菌种36%,产酸菌种32%,降解菌种32%,驱油微生物菌剂后置段塞中菌种组成及占比为:产生物表活剂菌种26%,产气菌种48%,产酸菌种26%;

42.前置营养液的成分及质量百分比含量为:葡萄糖0.8%、蛋白胨0.1%、酵母膏0.08%、mgso4·

7h2o 0.02%、k2hpo

4 0.5%、kh2po

4 0.15%、na2hpo40.1%、余量为水,ph为7;后置营养液的成分及含量为:蔗糖2%、蛋白胨0.05%,酵母粉0.05%,尿素0.05%,硫酸铵0.5%、氯化钾0.5%、氯化钠0.3%、硫酸亚铁0.01%、余量为水,ph为7。

43.实施例2

44.本实施例与实施例1基本相同,其不同之处在于:微生物菌剂前置段塞中菌种组成及占比不同:

45.一种长庆油田侏罗系微生物调驱技术体系,微生物调驱体系是由微生物调驱液按一定工序注入形成,微生物调驱液包括菌种浓度为5%的若干种驱油微生物菌剂、用于搭载驱油微生物菌剂的营养液以及可降解调剖剂;

46.驱油微生物菌剂是由产生物表活剂菌种、产气菌种、产酸菌种和降解菌种复配制得;产生物表活剂菌种为代谢产物为糖脂类生物表面活性剂的假单胞杆菌,产气菌种为产生甲烷气体的甲烷嗜热微球菌,产酸菌种为芽孢杆菌,降解菌种为弗氏柠檬酸杆菌和铜绿假单胞菌以1:1的菌种浓度比配制而成;

47.可降解调剖剂为可降解调剖颗粒以15%的质量浓度溶于悬浮剂中,可降解调剖颗粒是由谷物粉酸碎颗粒和凝胶颗粒以2:1的质量比混合制得,谷物粉酸碎颗粒的粒度为0.8-1.2mm;凝胶颗粒由外部覆膜和内核组成,外部覆膜为热溶胀交联树脂,内核为硅溶胶;悬浮剂的成分及质量百分比含量为胍胶2%、改性淀粉1%、分子量为1500mg/l的聚合物0.4%、余量为水;

48.微生物调驱液的注入步骤为:微生物菌剂前置段塞0.01pv+前置营养液0.01pv+可降解调剖剂0.008pv+微生物菌剂后置段塞0.006pv+后置营养液0.006pv;

49.驱油微生物菌剂前置段塞中菌种组成及占比为:产生物表活剂菌种37%,产酸菌种33%,降解菌种30%,驱油微生物菌剂后置段塞中菌种组成及占比为:产生物表活剂菌种26%,产气菌种48%,产酸菌种26%;

50.前置营养液的成分及质量百分比含量为:葡萄糖0.8%、蛋白胨0.1%、酵母膏0.08%、mgso4·

7h2o 0.02%、k2hpo

4 0.5%、kh2po

4 0.15%、na2hpo40.1%、余量为水,ph为7;后置营养液的成分及含量为:蔗糖2%、蛋白胨0.05%,酵母粉0.05%,尿素0.05%,硫酸铵0.5%、氯化钾0.5%、氯化钠0.3%、硫酸亚铁0.01%、余量为水,ph为7。

51.实施例3

52.本实施例与实施例1基本相同,其不同之处在于:微生物菌剂前置段塞中菌种组成及占比不同:

53.一种长庆油田侏罗系微生物调驱技术体系,微生物调驱体系是由微生物调驱液按一定工序注入形成,微生物调驱液包括菌种浓度为5%的若干种驱油微生物菌剂、用于搭载驱油微生物菌剂的营养液以及可降解调剖剂;

54.驱油微生物菌剂是由产生物表活剂菌种、产气菌种、产酸菌种和降解菌种复配制得;产生物表活剂菌种为代谢产物为糖脂类生物表面活性剂的假单胞杆菌,产气菌种为产生甲烷气体的甲烷嗜热微球菌,产酸菌种为土壤杆菌和芽孢杆菌以1:1的菌种浓度比配制而成,降解菌种为弗氏柠檬酸杆菌和铜绿假单胞菌以1:1的菌种浓度比配制而成;

55.可降解调剖剂为可降解调剖颗粒以15%的质量浓度溶于悬浮剂中,可降解调剖颗粒是由谷物粉酸碎颗粒和凝胶颗粒以2:1的质量比混合制得,谷物粉酸碎颗粒的粒度为1.2-1.5mm;凝胶颗粒由外部覆膜和内核组成,外部覆膜为热溶胀交联树脂,内核为硅溶胶;悬浮剂的成分及质量百分比含量为胍胶2%、改性淀粉1%、分子量为1500mg/l的聚合物0.4%、余量为水;

56.微生物调驱注入体系为:微生物菌剂前置段塞0.01pv+前置营养液0.01pv+可降解调剖剂0.008pv+微生物菌剂后置段塞0.006pv+后置营养液0.006pv;

57.驱油微生物菌剂前置段塞中菌种组成及占比为:产生物表活剂菌种38%,产酸菌种34%,降解菌种28%,驱油微生物菌剂后置段塞中菌种组成及占比为:产生物表活剂菌种26%,产气菌种48%,产酸菌种26%;

58.前置营养液的成分及质量百分比含量为:葡萄糖0.8%、蛋白胨0.1%、酵母膏0.08%、mgso4·

7h2o 0.02%、k2hpo

4 0.5%、kh2po

4 0.15%、na2hpo40.1%、余量为水,ph为7;后置营养液的成分及含量为:蔗糖2%、蛋白胨0.05%,酵母粉0.05%,尿素0.05%,硫酸铵0.5%、氯化钾0.5%、氯化钠0.3%、硫酸亚铁0.01%、余量为水,ph为7。

59.实施例4

60.本实施例与实施例1基本相同,其不同之处在于:微生物菌剂后置段塞中菌种组成及占比不同。

61.驱油微生物菌剂前置段塞中菌种组成及占比为:产生物表活剂菌种36%,产酸菌种32%,降解菌种32%,驱油微生物菌剂后置段塞中菌种组成及占比为:产生物表活剂菌种27%,产气菌种49%,产酸菌种24%;

62.实施例5

63.本实施例与实施例1基本相同,其不同之处在于:微生物菌剂后置段塞中菌种组成及占比不同。

64.驱油微生物菌剂前置段塞中菌种组成及占比为:产生物表活剂菌种36%,产酸菌种32%,降解菌种32%,驱油微生物菌剂后置段塞中菌种组成及占比为:产生物表活剂菌种

28%,产气菌种50%,产酸菌种22%;

65.实施例6

66.本实施例在实施例1的基础上提供了一种长庆油田侏罗系微生物调驱技术体系专用设备,如图1、2所示,包括恒温培养箱1,恒温培养箱1一侧设有气瓶2,气瓶2内气体为氮气,恒温培养箱1另一侧设有投料箱3,恒温培养箱1内部设有3组培养反应釜4,气瓶2通过输气管13与每个培养反应釜4顶部连通,培养反应釜4底部设有出料口49,恒温培养箱1外壁设有用于显示培养反应釜4内压力的压力显示器11,恒温培养箱1外壁设有温度调节器12,输气管13上方设有调压阀;

67.如图3-5所示,投料箱3内设有3组相互啮合的粉碎辊31,粉碎辊31下方设有研磨盘5,研磨盘5下方设有出料槽32,出料槽32一端与其中一组培养反应釜4上部一侧连通,出料槽32另一端设有吹气扇33,研磨盘5分为上盘51和下盘52,述所上盘51和下盘52的表面均开设有过滤孔53,下盘52底部中心处设有伺服升降电机54,伺服升降电机54为市售assun伺服电机,伺服升降电机54的输出端贯穿下盘52后与上盘51的底部中心处连接,上盘51的上部中心处设有用于控制上盘51转动的转动电机55,转动电机55为市售无刷直流电机,上盘51表面开设有3组组弧形槽56,下盘52上部设有与弧形槽56一一对应的研磨柱57,上盘51一侧设有连杆58,连杆58与吹气扇33内部设有的压力传感器连接,压力传感器与用于控制吹气扇33启停的控制器电性连接,压力传感器和控制器为市售型号且经过外形结构调整以适配上述设备,上盘51的过滤孔53内径为3mm,下盘52的过滤孔53内径为1.5mm;

68.如图6-8所示,培养反应釜4顶部设有固定板41,固定板41上设有通气孔,固定板41底部中心处设有电动转轴42,电动转轴42的驱动部为市售卧式直流减速电机,电动转轴42下端与转动阀43连接,转动阀43与培养反应釜4转动且密封连接,转动阀43下部设有一组贴近培养反应釜4内壁的导气管44,培养反应釜4内壁设有3组环形槽45,环形槽45内转动嵌设有中空的导气环46,导气环46内部设有3组喷气口47,导气管44与每组导气环46连通且固定连接,转动阀43下方的培养反应釜4一侧开设有排气口48。

69.应用上述微生物调驱技术体系专用设备进行制备的工作原理为:

70.首先将谷物颗粒由投料箱3投入,经粉碎辊31初步粉碎后落入研磨盘5上继续研磨,伺服升降电机54控制上盘51做上下往复运动,转动电机55控制上盘51做连续的转动,当上盘51下降时,研磨柱57与弧形槽56配接,同时在上盘51的转动下研磨,上盘51与下盘52接触后继续转动研磨,当研磨粉末粒径小于3mm时由过滤孔53落入出料槽32中,直至研磨柱57运动至弧形槽56的末端,此时伺服升降电机54控制上盘51上升,离开下盘52表面,同时研磨柱57与弧形槽56分离;与此同时,当上盘51下降研磨的同时,连杆58压迫压力传感器,压力传感器将信号传递至控制器,通过控制器控制吹气扇33开启将研磨后的粉末由下料槽32吹至培养反应釜4中。

71.若在粉碎研磨过程中有大块物料不能有上盘51的过滤孔53落入下盘52,则在上盘51转动过程中会落入弧形槽56内,由研磨柱57研磨后落入下盘52,再由上盘51和下盘52研磨成细小颗粒落入出料槽32中。

72.然后进行菌群的培养,培养过程中需要加温同时搅拌,开启气瓶2使气流由输气管13经固定板41上的通气孔进入固定板41与转动阀43之间的空间内,再由导气管44进入到每个导气环46内,由喷气口47喷出,与此同时电动转轴42带动转动阀43转动,同时带动导气管

44和导气环46转动,完成对培养反应釜4中菌液的气流搅拌,气体由排气口48排出。

73.实验例

74.对实施例1-5中反应后的油藏采收率进行研究计算,并与没有进行微生物调驱的油藏进行对比,统计结果如下:

75.实施例1:采收率45%,单井日产量137t/d;

76.实施例2:采收率48%,单井日产量150t/d;

77.实施例3:采收率44%,单井日产量131t/d;

78.实施例4:采收率46%,单井日产量142t/d;

79.实施例5:采收率43%,单井日产量128t/d;

80.对比例:采收率31%,单井日产量105t/d。

81.由以上数据可以看出,通过进行微生物调驱技术体系进行微生物调驱后的油藏采收率和单井日产量均有所提升,且与对比例相比提升效果明显,说明本发明的微生物调驱技术体系对于长庆油田侏罗系地层的开采具有较好的效果;其中实施例2中的前置段塞中菌种组成及占比得到的调驱效果最优,实施例4中后置段塞中菌种组成及占比得到的调驱效果最优。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1