一种缓释型成核剂及其制备方法和应用与流程

1.本发明涉及相变材料技术领域,具体涉及一种缓释型成核剂及其制备方法和应用。

背景技术:

2.随着能源短缺和环境污染问题的日益突出,利用新能源、提高能源的利用率越来越受到人们的重视。能量存储技术,作为解决能量供给

‑

需求失衡问题的重要方法,备受国内外企业及相关研究机构的青睐。其中,相变储能材料是目前应用范围最广的能量存储技术之一。

3.变储能是利用相变材料相变时吸热或放热来进行能量的存储和释放。由于相变材料具有储能密度高、相变温度恒定等优点,在废热的回收利用、太阳能的利用、工业与民用建筑保温与供暖、空调的节能和航空航天仪器的恒温等领域都有广泛的应用。

4.根据主体材料的不同,相变材料可分为无机相变材料和有机相变材料。其中,无机水合盐体系作为无机相变材料的一种,由于其具有相变潜热高、成本价格低廉等优点,具有广泛的应用前景。

5.但是无机水合盐存在着过冷度大、相分离明显、存在腐蚀性并且导热率低等缺点,严重制约了实际应用。因此,如何降低过冷度、减少相分离以及提高材料的导热性能对于相变材料的实际应用至关重要。

6.目前,通常采用引入成核剂来诱导相变材料结晶,从而降低其过冷度。然而,现有技术中随着相变材料的长时间使用,成核剂周围的相变材料会先结晶,晶区较高的密度会逐渐的下沉,最终导致成核剂逐渐沉淀在下层的相变材料中,致使上层区域的相变材料成核剂数量不断减少,最终导致上层区域因为相变材料过少而不能结晶,下层区域因成核剂过多而无法形成完整的晶体,最终致使材料失效,这大大降低了材料的使用寿命与场景。

7.因此,制备出一种具有长效稳定的相变材料尤为重要。

技术实现要素:

8.本发明的目的是为了克服现有无机水合盐的技术中长期试用过程中,因为相分离导致体系内成核剂沉降,使相变材料整体失效的缺陷。

9.为了实现上述目的,本发明第一方面提供一种缓释型成核剂,该缓释型成核剂中含有活性成分以及包裹在所述活性成分表面的包覆体,所述包覆体选自纤维素、聚酯、聚乳酸、壳聚糖、聚酰胺、亲水型气凝胶中的至少一种,所述活性成分选自十二水合磷酸氢二钠、焦磷酸钠十水合物、十水碳酸钠、九水偏硅酸钠和六水合氯化钙中的至少一种,所述缓释型成核剂的平均粒径为0.002

‑

15mm;在所述缓释型成核剂中,所述包覆体与所述活性成分的含量质量比为1:8

‑

30。

10.本发明第二方面提供一种制备缓释型成核剂的方法,该方法包括:

11.(1)将活性成分进行加热处理,得到熔融活性成分;

12.(2)将包覆体与所述熔融活性成分进行接触混合,得到平均粒径为0.002

‑

15mm的缓释型成核剂;

13.其中,所述包覆体选自纤维素、聚酯、聚乳酸、壳聚糖、聚酰胺、亲水型气凝胶中的至少一种;

14.所述活性成分选自十二水合磷酸氢二钠、焦磷酸钠十水合物、十水碳酸钠、九水偏硅酸钠和六水合氯化钙中的至少一种;

15.所述包覆体与所述熔融活性成分的含量质量比为1:8

‑

30。

16.本发明第三方面提供由第二方面所述的方法制备得到的缓释型成核剂。

17.本发明第四方面提供第一方面或第三方面所述的缓释型成核剂在相变材料中的应用。

18.本发明采用特定种类和特定含量的包覆体包裹水合盐活性成分形成缓释型成核剂,将该缓释型成核剂应用于相变材料中,能够有效抑制相变材料的相分离,获得循环性能优异的相变材料。

19.发明人还发现,在相变材料中加入本发明提供的缓释型成核剂,能够减缓相变材料的腐蚀问题。

附图说明

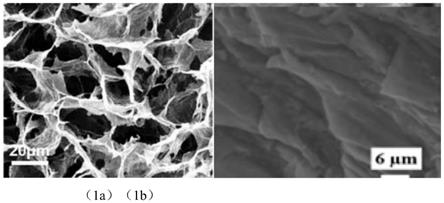

20.图1是本发明实施例1中石墨烯气凝胶的扫描电镜图;

21.图2是本发明实施例1中石墨烯气凝胶的实物图。

具体实施方式

22.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

23.如前所述,本发明的第一方面提供一种缓释型成核剂,该缓释型成核剂中含有活性成分以及包裹在所述活性成分表面的包覆体,所述包覆体选自纤维素、聚酯、聚乳酸、壳聚糖、聚酰胺、亲水型气凝胶中的至少一种,所述活性成分选自十二水合磷酸氢二钠、焦磷酸钠十水合物、十水碳酸钠、九水偏硅酸钠和六水合氯化钙中的至少一种,所述缓释型成核剂的平均粒径为0.002

‑

15mm;在所述缓释型成核剂中,所述包覆体与所述活性成分的含量质量比为1:8

‑

30。

24.本发明中,当所述包覆体为亲水型气凝胶时,以所述亲水型气凝胶为骨架,所述活性成分物理吸附在所述气凝胶的孔洞内,此种情况下得到的缓释型成核剂平均粒径为0.1

‑

15mm。

25.本发明中,当所述包覆体选自纤维素、聚酯、聚乳酸、壳聚糖、聚酰胺中至少一种时,这类包覆体通过聚合方式在活性成分外围,包覆一层聚合物壳体,形成核壳结构,此种情况下得到的缓释型成核剂平均粒径为2

‑

20μm。

26.优选地,在所述缓释型成核剂中,所述包覆体与所述活性成分的含量质量比为1:20

‑

30。发明人发现,将该优选情况下的具体实施方式制备得到的缓释型成核剂应用于相变

材料中,能够获得循环性能更优异的相变材料。

27.根据一种特别优选的具体实施方式,所述包覆体为亲水型气凝胶。

28.优选地,所述亲水型气凝胶的比表面积为100

‑

600m2/g,孔隙率为80

‑

99%,平均孔径为1

‑

100nm,密度为1

‑

100kg/m3。

29.优选地,所述亲水型气凝胶选自石墨烯气凝胶、纳米二氧化硅气凝胶、氮化硅气凝胶、氮化硼气凝胶和mxene气凝胶中的至少一种。

30.根据一种特别优选的具体实施方式,所述活性成分为十二水合磷酸氢二钠,所述包覆体为石墨烯气凝胶。

31.优选地,在所述缓释型成核剂中,所述石墨烯气凝胶与所述十二水合磷酸氢二钠的含量质量比为1:20

‑

25。发明人发现,将该优选情况下的具体实施方式制备得到的缓释型成核剂应用于相变材料中,能够在保证循环性能的基础上,获得导热性能更优异的相变材料。

32.优选地,所述石墨烯气凝胶的比表面积为200

‑

600m2/g,孔隙率为85

‑

95%,平均孔径为50

‑

80nm,密度为5

‑

40kg/m3。

33.如前所述,本发明的第二方面提供了一种制备缓释型成核剂的方法,该方法包括:

34.(1)将活性成分进行加热处理,得到熔融活性成分;

35.(2)将包覆体与所述熔融活性成分进行接触混合,得到平均粒径为0.002

‑

15mm的缓释型成核剂;

36.其中,所述包覆体选自纤维素、聚酯、聚乳酸、壳聚糖、聚酰胺、亲水型气凝胶中的至少一种;

37.所述活性成分选自十二水合磷酸氢二钠、焦磷酸钠十水合物、十水碳酸钠、九水偏硅酸钠和六水合氯化钙中的至少一种;

38.所述包覆体与所述熔融活性成分的含量质量比为1:8

‑

30。

39.优选地,在步骤(1)中,所述加热处理的条件至少包括:温度为40

‑

80℃,时间为0.5

‑

2h。

40.优选地,在步骤(2)中,所述包覆体与所述熔融活性成分的用量质量比为1:20

‑

30。

41.根据一种特别优选的具体实施方式,在步骤(2)中,所述包覆体为亲水型气凝胶。

42.优选地,在步骤(2)中,所述亲水型气凝胶的比表面积为100

‑

600m2/g,孔隙率为80

‑

99%,平均孔径为1

‑

100nm,密度为1

‑

100kg/m3。

43.优选地,在步骤(2)中,所述亲水型气凝胶选自石墨烯气凝胶、纳米二氧化硅气凝胶、氮化硅气凝胶、氮化硼气凝胶和mxene气凝胶中的至少一种。

44.优选地,在步骤(2)中,所述活性成分为十二水合磷酸氢二钠,所述包覆体为石墨烯气凝胶。

45.优选地,在步骤(2)中,所述石墨烯气凝胶与所述熔融十二水合磷酸氢二钠的用量质量比为1:20

‑

25。

46.优选地,在步骤(2)中,所述石墨烯气凝胶的比表面积为200

‑

600m2/g,孔隙率为85

‑

95%,平均孔径为50

‑

80nm,密度为5

‑

40kg/m3。

47.根据一种特别优选的具体实施方式,在步骤(2)中,所述接触混合为真空循环浸渍。发明人发现,采用该优选情况下的具体实施方式,能够显著缩短浸渍时间,提高浸渍效

率,从而获得性能更优异的相变材料。

48.更优选地,在步骤(2)中,所述接触混合的条件至少包括:真空度为10

‑

100pa,温度为40

‑

80℃,时间为4

‑

6h。

49.本发明中所述真空循环浸渍的操作方法包括以下步骤:

50.(1)第一容器、第二容器和真空泵依次连接,形成循环体系;

51.(2)将活性成分通入所述第一容器中,包覆体通入所述第二容器中并密封,形成真空度为10

‑

100pa的负压条件;

52.(3)在温度为40

‑

80℃下,启动真空泵,将所述活性成分抽入第二容器中,流经所述第二容器后进入真空泵并返回所述第一容器中,循环4

‑

6h后,倒出多余的活性成分。

53.需要说明的是,本发明中所述接触混合还可以将所述包覆体直接浸渍在所述活性成分中,示例性地,在步骤(2)中,所述接触混合的条件至少包括:温度为40

‑

80℃,时间为20

‑

30h。

54.优选地,在步骤(2)中,该方法还包括:将所述接触混合后得到的产物进行粉碎,以得到平均粒径为0.002

‑

15mm的缓释型成核剂。

55.本发明中可以采用本领域已知的方法对所述缓释型成核剂进行粉碎,以得到平均粒径为0.002

‑

15mm的缓释型成核剂,示例性地,所述粉碎处理可以采用球磨机、高速粉碎机、便携式粉碎机中的至少一种。

56.如前所述,本发明的第三方面提供了由第二方面所述的方法制备得到的缓释型成核剂。

57.如前所述,本发明的第四方面提供了第一方面或第三方面所述的缓释型成核剂在相变材料中的应用。

58.本发明对制备相变材料的方法没有特别的要求,可以采用本领域已知的方法制备相变材料,本发明示例性地提供了一种制备相变材料的方法。

59.以下将通过实施例对本发明进行详细描述。以下实例中,在没有特别说明的情况下,使用的各种原料均为市售品。

60.亲水型气凝胶:石墨烯气凝胶

‑

1,比表面积为480m2/g,孔隙率为92%,平均孔径为10nm,密度为17kg/m3,购自南京先丰纳米公司;

61.亲水型气凝胶:石墨烯气凝胶

‑

2,比表面积为150m2/g,孔隙率为92%,平均孔径为20nm,密度为17kg/m3,购自南京先丰纳米公司;

62.亲水型气凝胶:气相纳米二氧化硅气凝胶粉末,比表面积为480m2/g,孔隙率为90%,密度为30kg/m3,购自湖北汇富纳米材料公司;

63.分子筛:4a分子筛(硅铝酸盐),购自江苏奥石科技有限公司;

64.十二水合磷酸氢二钠、九水偏硅酸钠、焦磷酸钠十水合物均为分析纯试剂。

65.实施例1

66.本实施例提供一种制备缓释型成核剂的方法,该方法包括以下步骤:

67.(1)在60℃下,将1000g的十二水合磷酸氢二钠加热熔融1h,得到熔融十二水合磷酸氢二钠1000g;

68.(2)在60℃下,将10g的石墨烯气凝胶

‑

1置于真空袋中,在真空度为20pa下,将前述得到的全部熔融十二水合磷酸氢二钠用真空泵抽入真空袋中,经过6h后,倒出多余的熔融

十二水合磷酸氢二钠750g(石墨烯气凝胶

‑

1与熔融十二水合磷酸氢二钠的用量质量比为1:25),冷却后得到固体物料,在40℃下,将所述固体物料采用高速粉碎机进行多次粉碎,每次粉碎时间不超过40s,得到平均粒径为5mm的固体物料,并将粉碎后的所述固体物料在球磨机中球磨30min,得到平均粒径为0.1mm的缓释型成核剂s1。

69.实施例2

70.本实施例提供一种制备缓释型成核剂的方法,该方法包括以下步骤:

71.(1)在70℃下,将1000g的九水偏硅酸钠加热熔融0.5h,得到熔融九水偏硅酸钠1000g;

72.(2)在50℃下,将40g的石墨烯气凝胶

‑

1置于真空袋中,在真空度为80pa下,将前述得到的全部熔融九水偏硅酸钠用真空泵抽入真空袋中,经过6h后,倒出多余的熔融九水偏硅酸钠200g(石墨烯气凝胶

‑

1与熔融九水偏硅酸钠的用量质量比为1:20),冷却后得到固体物料,在40℃下,将所述固体物料采用高速粉碎机进行多次粉碎,每次粉碎时间不超过40s,得到平均粒径为5mm的缓释型成核剂s2。

73.实施例3

74.本实施例提供一种制备缓释型成核剂的方法,该方法包括以下步骤:

75.(1)在50℃下,将2000g的十二水合磷酸氢二钠加热熔融2h,得到熔融十二水合磷酸氢二钠2000g;

76.(2)在80℃下,将60g的石墨烯气凝胶

‑

1置于真空袋中,在真空度为100pa下,将前述得到的全部熔融十二水合磷酸氢二钠用真空泵抽入真空袋中,经过6h后,倒出多余的熔融十二水合磷酸氢二钠800g(石墨烯气凝胶

‑

1与十二水合磷酸氢二钠的用量质量比为1:20),冷却后得到固体物料,在40℃下,将所述固体物料采用高速粉碎机进行多次粉碎,得到平均粒径为10mm的缓释型成核剂s3。

77.实施例4

78.本实施例按照与实施例1相似的方法制备缓释型成核剂,所不同的是,在步骤(2)中,用等质量的气相纳米二氧化硅气凝胶粉末替换石墨烯气凝胶

‑

1。

79.其余步骤均与实施例1相同。

80.得到平均粒径为0.1mm的缓释型成核剂s4。

81.实施例5

82.本实施例按照与实施例1相似的方法制备缓释型成核剂,所不同的是,在步骤(2)中,用等质量比表面积为150m2/g的石墨烯气凝胶

‑

2替换石墨烯气凝胶

‑

1。

83.其余步骤均与实施例1相同。

84.得到平均粒径为3mm的缓释型成核剂s5。

85.实施例6

86.本实施例按照与实施例1相似的方法制备缓释型成核剂,所不同的是,在步骤(2)中,应用的石墨烯气凝胶

‑

1为25g,其中,石墨烯气凝胶

‑

1与熔融十二水合磷酸氢二钠的用量质量比为1:10。

87.其余步骤均与实施例1相同。

88.得到平均粒径为3mm的缓释型成核剂s6。

89.实施例7

90.本实施例按照与实施例1相似的方法制备缓释型成核剂,所不同的是,在步骤(2)中,在60℃下,将10g的石墨烯气凝胶

‑

1直接浸渍(非真空循环浸渍)于250g的熔融十二水合磷酸氢二钠中处理24h。

91.其余步骤均与实施例1相同。

92.得到平均粒径为0.1mm的缓释型成核剂s7。

93.对比例1

94.本对比例按照与实施例1相似的方法制备缓释型成核剂,所不同的是,在步骤(2)中,应用的石墨烯气凝胶

‑

1为50g,其中,石墨烯气凝胶

‑

1与十二水合磷酸氢二钠的用量质量比1:5。

95.其余步骤均与实施例1相同。

96.得到平均粒径为0.1mm的缓释型成核剂ds1。

97.对比例2

98.本对比例按照与实施例1相似的方法制备缓释型成核剂,所不同的是,在步骤(2)中,应用石墨烯气凝胶

‑

1为6.25g,其中,石墨烯气凝胶

‑

1与十二水合磷酸氢二钠的用量质量比1:40。

99.其余步骤均与实施例1相同。

100.得到平均粒径为0.1mm的缓释型成核剂ds2。

101.对比例3

102.本对比例按照与实施例3相似的方法制备缓释型成核剂,所不同的是,在步骤(2)中,用等质量的分子筛替换石墨烯气凝胶

‑

1。

103.其余步骤均与实施例3相同。

104.得到平均粒径为20mm的缓释型成核剂ds3。

105.测试例1

106.分别将0.8g的实施例和对比例制备得到的缓释型成核剂、94g的三水合醋酸钠、3.2g的十二水合磷酸氢二钠和2g羧甲基纤维素钠熔融后均匀混合制备相变材料,并检测该相变材料的单位质量热焓值以及循环6000次后的单位质量热焓值,并计算单位质量热焓值衰减率,具体结果见表1。

107.其中,采用dsc差示扫描量热仪检测单位质量热焓值;

108.循环6000次后的单位质量热焓值的检测方法为:将相变材料装入循环测试装置中,使其经过完全熔融

‑

结晶6000次后,通过dsc差示扫描量热仪测试其热单位质量热焓值;

109.单位质量热焓值衰减率的计算公式为:

110.其中,δh

n

为循环n次后的单位质量热焓值,kj/kg;

111.δh0为初始单位质量热焓值,kj/kg。

112.表1

[0113][0114]

通过表1的结果可以看出,将本发明制备的缓释型成核剂应用于相变材料中,能够有效抑制相变材料的相分离,获得循环性能优异的相变材料。

[0115]

测试例2

[0116]

将实施例1

‑

3制备得到的缓释型成核剂按照测试例1的方法制成相变材料,并检测该相变材料的界面导热率,具体结果见表2。

[0117]

其中,采用激光导热系数测试仪检测界面导热率。

[0118]

表2

[0119] 界面导热率,w/(m

·

k)实施例11.23实施例21.16实施例31.22

[0120]

从表2中可以看出,采用石墨烯气凝胶作为包覆体,十二水合磷酸氢二钠作为活性成分,形成的缓释型成核剂应用于相变材料中,能够在保证循环性能的基础上,获得导热性能更优异的相变材料。

[0121]

本发明示例性地提供了本发明实施例1中石墨烯气凝胶的扫描电镜图,本发明实施例1中石墨烯气凝胶的实物图,分别见图1和图2。

[0122]

其中,图1是本发明实施例1中的石墨烯气凝胶包裹活性成分前后的扫描电镜图,其中,图(1a)为本发明实施例1中的石墨烯气凝胶

‑

1(包裹活性成分前)的扫描电镜图,图(1b)为本发明实施例1中的缓释型成核剂(石墨烯气凝胶包裹活性成分后)的扫描电镜图,图2是本发明实施例1中石墨烯气凝胶的实物图。

[0123]

从图1中可以看出,包裹前石墨烯气凝胶呈现多孔的形态,经过真空循环吸附后,只能看到石墨烯的片层结构,看不到孔隙,这表明石墨烯气凝胶中绝大部分孔隙均充满活性成分。

[0124]

从图2中可以看出,石墨烯气凝胶具有良好的物理性能。

[0125]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1