一种FFC线缆补强板用的热熔胶层及其制备方法与流程

一种ffc线缆补强板用的热熔胶层及其制备方法

技术领域

1.本发明涉及热熔胶技术领域,尤其涉及一种ffc线缆补强板用的热熔胶层及其制备方法。

背景技术:

2.ffc线缆又称fexibe flat cable(ffc),即柔性扁平线缆,是一种用上下两层绝缘材料中间夹上镀锡扁平铜线,压合制成的新型数据线缆,具有柔软,随意弯曲折叠等优点。现有的ffc线缆为通过热熔胶实现绝缘材料和镀锡扁平铜线的热熔粘接。

3.在市场上的ffc线缆,其大部分补强板产品的胶层均为聚酯及其相关改性聚酯材料。但是,现有的聚酯胶层耐热性有限,比如在高温125℃下,聚酯胶层长时间受热会出现软化或老化,甚至出现胶层脱离、开裂等现象,从而使得聚酯胶层无法在高温环境或高温密闭空间下进行粘接。

技术实现要素:

4.针对背景技术提出的问题,本发明的目的在于提出一种ffc线缆补强板用的热熔胶层及其制备方法,解决热熔胶层出现胶层脱离、开裂等现象的问题。

5.为达此目的,本发明采用以下技术方案:

6.一种ffc线缆补强板用的热熔胶层,热熔胶层的原料,按重量份数,包括50

‑

70份的聚酯型tpu混合料a、25

‑

35份的聚酯型tpu混合料b、2.5

‑

13份的填料、0.5

‑

1.5份的硅烷偶联剂、1

‑

2份的抗氧化剂和35

‑

50份的有机溶剂;所述聚酯型tpu混合料a具有高流动性,所述聚酯型tpu混合料b具有低流动性。

7.进一步地,所述聚酯型tpu混合料a的熔融指数为15

‑

25g/10min;所述聚酯型tpu混合料b的熔融指数为5

‑

10g/10min。

8.进一步地,所述聚酯型tpu混合料a的邵氏硬度范围为70

‑

80a,所述聚酯型tpu混合料a软化点范围为125

‑

135℃;所述聚酯型tpu混合料b的邵氏硬度范围为90

‑

100a,所述聚酯型tpu混合料b软化点范围为125

‑

135℃。

9.进一步地,所述聚酯型tpu混合料a为熔融指数为30

‑

50g/10min的聚酯型tpu和熔融指数为15

‑

25g/10min的聚酯型tpu混合而成,其中一种聚酯型tpu的邵氏硬度为85a、软化点为125℃,另一种聚酯型tpu的邵氏硬度为70a、软化点为130℃;所述聚酯型tpu混合料b为两种熔融指数为5

‑

10g/10min的聚酯型tpu混合而成,其中一种聚酯型tpu的邵氏硬度为80a、软化点为125℃,另一种聚酯型tpu的邵氏硬度为95a、软化点为130℃。

10.进一步地,所述填料包括滑石粉和白炭黑;所述抗氧化剂包括抗氧化剂1076和抗氧化剂1010;所述硅烷偶联剂选自:γ―氨丙基三乙氧基硅烷~(硅烷偶联剂kh

‑

550)、γ

‑

(2,3环氧丙氧)丙基三甲氧基硅烷~(硅烷偶联剂kh

‑

560)、n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷~(硅烷偶联剂kh

‑

792)、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷~(硅烷偶联剂kh

‑

901)、n

‑

β

‑

(氨乙基)-γ―氨丙基甲基二乙氧基硅烷~(硅烷偶联剂kh

‑

602)中的一种

或多种;所述有机溶剂为苯、甲苯、二甲苯、醋酸甲酯、醋酸乙酯、醋酸丙酯中的一种或多种。

11.一种上述的ffc线缆补强板用的热熔胶层的制备方法,所述热熔胶层的制备方法,包括以下制备步骤:

12.步骤一:将聚酯型tpu混合料a、聚酯型tpu混合料b和有机溶剂高速搅拌混合,得到分散均匀的液体状有机混合物a;

13.步骤二:步骤一完成后,往液体状有机混合物a中加入填料、硅烷偶联剂和抗氧化剂,高速搅拌混合,得到分散均匀的液体状有机混合物b;

14.步骤三:对液体状有机混合物b研磨分散,过滤,得到混合物c;

15.步骤四:将步骤三得到的混合物c涂布于ffca缆线的pet膜或油墨层基材膜表面上,在140

‑

160℃,烘干3

‑

8min,得到ffc线缆补强板用的热熔胶层。

16.进一步地,所述步骤三中,所述液体状有机混合物b在研磨分散机中至少研磨分散两个循环;研磨分散后的所述液体状有机混合物b至少在300目的滤网中反复过滤两次,使得所述混合物c的细度少于或等于10um。

17.进一步地,所述步骤四中,涂布于pet或油墨层基材膜表面上混合物c的厚度偏差范围为

±

2μm。

18.进一步地,所述步骤四中,采用逗号刮刀涂布生产工艺将所述混合物c涂布于pet或油墨层基材膜表面上。

19.与现有技术相比,本发明其中的一个实施例具有以下有益效果:

20.在本方案中,同时采用聚酯型tpu混合料a和聚酯型tpu混合料b来制造所述热熔胶层,实现对ffc线绝缘材料等基材实现良好的粘接效果,以及由聚酯型tpu混合料b自身高内聚强度的优点抑制聚酯型tpu混合料a高温下产生不良的溢胶现象,从而避免热熔胶层在高温下出现脱离、开裂等现象。

具体实施方式

21.下面通过具体实施例方式来进一步说明本方案的技术方案:

22.一种ffc线缆补强板用的热熔胶层,热熔胶层的原料,按重量份数,包括50

‑

70份的聚酯型tpu混合料a、25

‑

35份的聚酯型tpu混合料b、2.5

‑

13份的填料、0.5

‑

1.5份的硅烷偶联剂、1

‑

2份的抗氧化剂和35

‑

50份的有机溶剂;所述聚酯型tpu混合料a具有高流动性,所述聚酯型tpu混合料b具有低流动性。

23.在本方案中,因为聚酯型tpu的强度和热氧化稳定性好,并且所述聚酯型tpu自身软段极性较强,分子量大结构规整度高,非常有利于改善或提升强度,所以本方案采用聚酯型tpu组成的混合料作为原料。具体地,在本方案中,所述聚酯型tpu混合料a通过其高流动性的特点,能够调整热熔胶层中的软硬度,并且对fcc缆线绝缘材料等基材的粘结有着良好的润湿效果,从而让fcc缆线具有良好的效果。所述聚酯型tpu混合料b因为其低流动性,使得其自身具有较高的内聚强度,所以fcc缆线基材在高温条件下溢胶效果相对非常小,不影响fcc缆线的粘接。但是若是单独使用所述聚酯型tpu混合料a制成的热熔胶层,其虽然具有良好的粘接效果,但是热熔胶层在高温条件下,容易出现不良的溢胶现象。相同地,单独采用所述聚酯型tpu混合料b制成的热熔胶层,虽然在高温条件下溢胶效果小,但是因为其低流动性,所以粘结效果不是很好,不适用于特殊车载专用ffc传输线缆的应用。因此,在本方

案中,同时采用聚酯型tpu混合料a和聚酯型tpu混合料b来制造所述热熔胶层,实现对ffc线绝缘材料等基材实现良好的粘接效果,以及由聚酯型tpu混合料b自身高内聚强度的优点抑制聚酯型tpu混合料a高温下产生不良的溢胶现象,从而避免热熔胶层在高温(125℃)下出现脱离、开裂等现象。

24.进一步地,所述聚酯型tpu混合料a的熔融指数为15

‑

25g/10min;所述聚酯型tpu混合料b的熔融指数为5

‑

10g/10min。在本方案中,所述聚酯型tpu混合料a在150℃、2.16kg条件下的熔融指数为15

‑

25g/10min,从而代表所述聚酯型tpu混合料a具有高流动性。所述聚酯型tpu混合料b在150℃、2.16kg条件下的熔融指数为5

‑

10g/10min,代表所述聚酯型tpu混合料b具有低流动性。

25.进一步地,所述聚酯型tpu混合料a的邵氏硬度范围为70

‑

80a,所述聚酯型tpu混合料a软化点范围为125

‑

135℃;所述聚酯型tpu混合料b的邵氏硬度范围为90

‑

100a,所述聚酯型tpu混合料b软化点范围为125

‑

135℃。在本方案中,所述聚酯型tpu混合料a的邵氏硬度优选为75a,所述聚酯型tpu混合料a软化点为130℃(环球法测定)。述聚酯型tpu混合料b的邵氏硬度优选为95a,所述聚酯型tpu混合料b软化点为130℃(环球法测定)。

26.进一步地,所述聚酯型tpu混合料a为熔融指数为30

‑

50g/10min的聚酯型tpu和熔融指数为15

‑

25g/10min的聚酯型tpu混合而成,其中一种聚酯型tpu的邵氏硬度为85a、软化点为125℃,另一种聚酯型tpu的邵氏硬度为70a、软化点为130℃;具体地,所述聚酯型tpu混合料a是直接通过上述中的两种聚酯型tpu物理混合得到。所述聚酯型tpu混合料b为两种熔融指数为5

‑

10g/10min的聚酯型tpu混合而成,其中一种聚酯型tpu的邵氏硬度为80a、软化点为125℃,另一种聚酯型tpu的邵氏硬度为95a、软化点为130℃。具体地,所述聚酯型tpu混合料b是直接通过上述中的两种聚酯型tpu物理混合得到。通过上述限定制备获得聚酯型tpu混合料a、和所述聚酯型tpu混合料b与其他原料制成的热熔胶层,其表面均匀,质感柔软,耐候性优,且fcc缆线基材具有良好的粘结效果,是一种能够长时间适应高温环境作业要求的热熔胶层,同时亦迎合特殊车载专用ffc传输线缆高温密闭环境或零部件方面的应用需求,其中特殊车载专用ffc传输线缆是指车载时钟弹簧连接线、用来连接主气囊与气囊线束、方向盘的开关按钮和控制单元的线束等,解决现有特殊车载专用ffc传输线缆早高温密闭环境下胶层容易脱离或开裂的问题。

27.进一步说明,所述填料包括滑石粉和白炭黑;所述抗氧化剂包括抗氧化剂1076和抗氧化剂1010;所述硅烷偶联剂选自:γ―氨丙基三乙氧基硅烷~(硅烷偶联剂kh

‑

550)、γ

‑

(2,3环氧丙氧)丙基三甲氧基硅烷~(硅烷偶联剂kh

‑

560)、n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷~(硅烷偶联剂kh

‑

792)、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷~(硅烷偶联剂kh

‑

901)、n

‑

β

‑

(氨乙基)-γ―氨丙基甲基二乙氧基硅烷~(硅烷偶联剂kh

‑

602)中的一种或多种;所述有机溶剂为苯、甲苯、二甲苯、醋酸甲酯、醋酸乙酯、醋酸丙酯中的一种或多种。在本方案中,所述填料优选为滑石粉和白炭黑,因为所述滑石粉对热熔胶层有较好的补强效果,且改善胶层表面的抗粘效果;而所述白炭黑对调整涂料触变性粘度和对胶层内聚强度有一定补强的效果,能改善热熔胶层的流变性,并且也有较好的抗粘作用;更进一步地,所述硅烷偶联剂可以增加填料和树脂之间的相容效果,提高热熔胶层的综合稳定性能。所述有机溶剂为了更好地分散树脂和填料。

28.更优的,热熔胶层的原料中包括滑石粉2

‑

10份,白炭黑0.5

‑

3份和硅烷偶联剂0.5

‑

1.5份。通过进一步地限定滑石粉、白炭黑和硅烷偶联剂的含量,滑石粉若添加过量,会降低或弱化胶层粘结效果,甚至使胶层出现粉化,影响产品品质,含量过低或不添加,对胶层表面抗粘效果有弱化影响;白炭黑含量过高、过多,会增加涂料的粘度,使之粘稠而影响涂布加工,含量过低或不添加,弱化涂料生产时的粘度,使之涂布加工不均匀现象,从而影响产品品质;硅烷偶联剂含量过高,会降低胶层的粘结效果,含量过低或不添加,涂料中的有机树脂与无机填料容易出现分层,导致涂布加工不均匀。

29.一种包括上述的ffc线缆补强板用的热熔胶层的制备方法,所述热熔胶层的制备方法,包括以下制备步骤:

30.步骤一:将聚酯型tpu混合料a、聚酯型tpu混合料b和有机溶剂高速搅拌混合,得到分散均匀的液体状有机混合物a;

31.步骤二:步骤一完成后,往液体状有机混合物a中加入填料、硅烷偶联剂和抗氧化剂,高速搅拌混合,得到分散均匀的液体状有机混合物b;

32.步骤三:对液体状有机混合物b研磨分散,过滤,得到混合物c;

33.步骤四:将步骤三得到的混合物c涂布于ffca缆线的pet膜或油墨层基材膜表面上,在140

‑

160℃,烘干3

‑

8min,得到ffc线缆补强板用的热熔胶层。

34.进一步说明,所述步骤三中,所述液体状有机混合物b在研磨分散机中至少研磨分散两个循环;研磨分散后的所述液体状有机混合物b至少在300目的滤网中反复过滤两次,使得所述混合物c的细度少于或等于10um。

35.进一步说明,所述步骤四中,涂布于pet或油墨层基材膜表面上混合物c的厚度偏差范围为

±

2μm。

36.进一步说明,所述步骤四中,采用逗号刮刀涂布生产工艺将所述混合物c涂布于pet或油墨层基材膜表面上。

37.在本方案中,所述步骤一中是使用高功率的分散机对聚酯型tpu混合料a、聚酯型tpu混合料b和有机溶剂的混合物进行高速搅拌,使得上述的混合物形成均匀分散的液体状有机混合物a。步骤二:往步骤一得到所述液体状有机混合物a,加入剩下的原料,然后再次高速搅拌分散,得到液体状有机混合物b。在步骤二中,要关注物料混合的均匀效果,确保液体状有机混合物b分散均匀。值得说明的是,聚酯型tpu混合料a、聚酯型tpu混合料b、有机溶剂和其他原料分开加入的原因是为了充分分散树脂和填料;如果所有原料全部一起添加,通常容易带来分散不均匀的问题,比如树脂包裹填料、填料团聚、填料包裹树脂块、涂料急剧升温导致有机溶剂快速挥发等,从而使得生长时间增长。步骤三:将步骤二中得到的液体状有机混合物b加入至高精度的研磨分散机进行分散、研磨两次循坏,确保液体状有机混合物b分散均匀。在分散研磨过程中,使用刮板细度计随时监测混合物料浆液的杂质颗粒大小和分散程度,从而控制研磨中的液体状有机混合物b的粘度在5000

‑

8000mpa.s的范围内。粘度过高,所形成热熔胶层在涂布后,在fcc缆线基材的补强板上会出现结晶点颗粒、橘皮、裂纹现象,影响产品稳定生产的成品率;粘度过低时,液体状有机混合物b会出现因短时间内出现上下分层现象,导致形成的热熔胶层在涂布后成膜时成分不均匀。在研磨分散完成之后,使用300目滤网对已经研磨分散的液体状有机混合物b过滤两次,得到所述混合物c。采用300目滤网过滤用于分离液体状有机混合物b在生产制作过程中出现小结块或絮状物,以保证涂料均匀,并且保证所述混合物c的细度少于或等于10um。当所述混合物c的细度要求

大于10um时,形成的热熔胶层在涂布成膜时,成膜胶层表面有刮线、结皮、树脂晶点颗粒、粉料颗粒、表面粗糙等现象,从而降低补强板产品的成品率。步骤四中,控制所述混合物c的厚度偏差范围为

±

2μm或采用逗号刮刀涂布生产工艺将所述混合物c涂布,确保热熔胶层成膜后,表面均匀,确保成品率。

38.性能测试方法:

39.1.剥离强度测试(23℃

±

2)

40.参考标准:≥2.0kg/in

41.1.1将高温补强板样品裁切25.4mm宽*120mm长;测试胶膜pet规格为50um*25.4mm*120mm;

42.1.2取试样样品在辊压接机设备上,以设定温度185℃/185℃,机速1.0m/min,压力0.45mpa.s,进行补强板样品胶面与胶膜pet面进行压合;

43.1.3压合完毕后,安排70℃环境放置24小时,室温冷却放置30min后进行t型剥离强度测试;

44.1.4使用垂直拉力机设备,在室温环境(23

±

2℃)以300mm/min速度进行连续t型剥离强度测试,并记录相应测试数值。

45.2.剥离强度测试(125℃

±

2)

46.参考标准:≥0.8kg/in

47.2.1将高温补强板样品裁切25.4mm宽*120mm长;测试胶膜pet规格为50um*25.4mm*120mm;

48.2.2取试样样品在辊压接机设备上,以设定温度185℃/185℃,机速1.0m/min,压力0.45mpa.s,进行补强板样品胶面与胶膜pet面进行压合;

49.2.3压合完毕后,安排70℃环境放置24小时,室温冷却放置30min后进行t型剥离强度测试;

50.2.4使用垂直拉力机设备,在高温环境(125

±

2℃)以300mm/min速度进行连续t型剥离强度测试,并记录相应测试数值。

51.3.溢胶严重程度测试

52.3.1使二次元放大试验设备进行检测。

53.实施例一:

54.步骤一:按重量份数将50份的聚酯型tpu混合料a、35份聚酯型tpu混合料b和40份有机溶剂进行搅拌混合,得到液体状有机混合物a。上述中50份的聚酯型tpu混合料a包括20份的聚酯型tpu树脂a1(熔融指数30

‑

50g/10min、邵氏硬度85a、软化点135℃)和30份的聚酯型tpu树脂a2(熔融指数15

‑

25g/10min、邵氏硬度70a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料a熔融指数15

‑

25g/10min、邵氏硬度80a、软化点130℃;所述35份聚酯型tpu混合料b包括14份聚酯型tpu树脂b1(熔融指数5

‑

10g/10min、邵氏硬度80a、软化点125℃)和21份的聚酯型tpu树脂b2(熔融指数5

‑

10g/10min、邵氏硬度95a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料b熔融指数5

‑

10g/10min、邵氏硬度85a、软化点128℃;

55.步骤二:将剩下的原料加入步骤一得到的液体状有机混合物a中,剩下的原料包括5份滑石粉、0.8份白炭黑、1份硅烷偶联剂、0.8份抗氧化剂1076和1份抗氧化剂1010,通过搅

拌混合得到液体状有机混合物b;

56.步骤三:将液体状有机混合物b分散研磨两个循环,再使用300目滤网过滤两次,得到混合物c;

57.步骤四:采用逗号刮刀涂布生产工艺,将混合物c涂布于pet基材膜上,然后在150℃烘干5min,即可得到热熔胶层。

58.实施例二:

59.步骤一:按重量份数将65份的聚酯型tpu混合料a、30份聚酯型tpu混合料b和40份有机溶剂进行搅拌混合,得到液体状有机混合物a;上述中65份的聚酯型tpu混合料a包括30份的聚酯型tpu树脂a1(熔融指数30

‑

50g/10min、邵氏硬度85a、软化点135℃)和45份的聚酯型tpu树脂a2(熔融指数15

‑

25g/10min、邵氏硬度70a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料a熔融指数15

‑

25g/min、邵氏硬度80a、软化点130℃;所述30份聚酯型tpu混合料b包括12份聚酯型tpu树脂b1(熔融指数5

‑

10g/10min、邵氏硬度80a、软化点125℃)和18份的聚酯型tpu树脂b2(熔融指数5

‑

10g/10min、邵氏硬度95a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料b熔融指数5

‑

10g/10min、邵氏硬度86a、软化点127℃;

60.步骤二:将剩下的原料加入步骤一得到的液体状有机混合物a中,剩下的原料包括5份滑石粉、0.8份白炭黑、1份硅烷偶联剂、0.8份抗氧化剂1076和1份抗氧化剂1010,通过搅拌混合得到液体状有机混合物b;

61.步骤三:将液体状有机混合物b分散研磨两个循环,再使用300目滤网过滤两次,得到混合物c;

62.步骤四:采用逗号刮刀涂布生产工艺,将混合物c涂布于pet基材膜上,然后在150℃烘干5min,即可得到热熔胶层。

63.实施例三:

64.按重量份数将70份的聚酯型tpu混合料a、25份聚酯型tpu混合料b和40份有机溶剂进行搅拌混合,得到液体状有机混合物a;上述中70份的聚酯型tpu混合料a包括28份的聚酯型tpu树脂a1(熔融指数30

‑

50g/10min、邵氏硬度85a、软化点135℃)和42份的聚酯型tpu树脂a2(熔融指数15

‑

25g/10min、邵氏硬度70a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料a熔融指数15

‑

25g/10min、邵氏硬度80a、软化点130℃;所述25份聚酯型tpu混合料b包括10份聚酯型tpu树脂b1(熔融指数5

‑

10g/10min、邵氏硬度80a、软化点125℃)和15份的聚酯型tpu树脂b2(熔融指数5

‑

10g/10min、邵氏硬度95a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料b熔融指数5

‑

10g/min、邵氏硬度88a、软化点128℃;

65.步骤二:将剩下的原料加入步骤一得到的液体状有机混合物a中,剩下的原料包括5份滑石粉、0.8份白炭黑、1份硅烷偶联剂、0.8份抗氧化剂1076和1份抗氧化剂1010,通过搅拌混合得到液体状有机混合物b;

66.步骤三:将液体状有机混合物b分散研磨两个循环,再使用300目滤网过滤两次,得到混合物c;

67.步骤四:采用逗号刮刀涂布生产工艺,将混合物c涂布于pet基材膜上,然后在150℃烘干5min,即可得到热熔胶层。

68.对比例一:

69.步骤一:按重量份数将85份的聚酯型tpu混合料a、和40份有机溶剂进行搅拌混合,包括33份的聚酯型tpu树脂a1(熔融指数30

‑

50g/10min、邵氏硬度85a、软化点135℃)和55份的聚酯型tpu树脂a2(熔融指数15

‑

25g/10min、邵氏硬度70a、软化点130℃),所制备获得的聚酯型tpu混合料a熔融指数15

‑

25g/min、邵氏硬度80a、软化点130℃;

70.步骤二:剩下的原料包括:5份滑石粉、0.8份白炭黑、1份硅烷偶联剂、0.8份抗氧化剂1076和1份抗氧化剂1010,将剩下的原料加入至步骤一得到的混合物中,然后高速搅拌均匀;

71.步骤三:将步骤二得到的混合物分散研磨两个循环,然后再在300目的滤网中过滤两次;

72.步骤四:采用逗号刮刀涂布生产工艺,将步骤三得到的混合物涂布于pet基材膜上,然后在150℃烘干5min,即可得到热熔胶层。

73.对比例二:

74.步骤一:按重量份数将85份的聚酯型tpu混合料b和40份有机溶剂进行搅拌混合,包括33份的聚酯型tpu树脂b1(熔融指数5

‑

10g/10min、邵氏硬度80a、软化点125℃)和55份的聚酯型tpu树脂b2(熔融指数5

‑

10g/10min、邵氏硬度95a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料b熔融指数5

‑

10g/min、邵氏硬度85a、软化点128℃;

75.步骤二:剩下的原料包括:5份滑石粉、0.8份白炭黑、1份硅烷偶联剂、0.8份抗氧化剂1076和1份抗氧化剂1010,将剩下的原料加入至步骤一得到的混合物中,然后高速搅拌均匀;

76.步骤三:将步骤二得到的混合物分散研磨两个循环,然后再在300目的滤网中过滤两次;

77.步骤四:采用逗号刮刀涂布生产工艺,将步骤三得到的混合物涂布于pet基材膜上,然后在150℃烘干5min,即可得到热熔胶层。

78.对比例三:

79.步骤一:70份的聚酯型tpu混合料a、25份聚酯型tpu混合料b和40份有机溶剂进行搅拌混合,得到液体状有机混合物a。上述中70份的聚酯型tpu混合料a包括28份的聚酯型tpu树脂a3(熔融指数40

‑

60g/10min、邵氏硬度85a、软化点135℃)和42份的聚酯型tpu树脂a4(熔融指数20

‑

30g/10min、邵氏硬度70a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料a熔融指数30

‑

40g/10min、邵氏硬度80a、软化点130℃;所述25份聚酯型tpu混合料b包括10份聚酯型tpu树脂b1(熔融指数5

‑

10g/10min、邵氏硬度80a、软化点125℃)和15份的聚酯型tpu树脂b2(熔融指数5

‑

10g/10min、邵氏硬度95a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料b熔融指数5

‑

10g/10min、邵氏硬度85a、软化点128℃;

80.步骤二:将剩下的原料加入步骤一得到的液体状有机混合物a中,剩下的原料包括5份滑石粉、0.8份白炭黑、1份硅烷偶联剂、0.8份抗氧化剂1076和1份抗氧化剂1010,通过搅拌混合得到液体状有机混合物b;

81.步骤三:将液体状有机混合物b分散研磨两个循环,再使用300目滤网过滤两次,得

到混合物c;

82.步骤四:采用逗号刮刀涂布生产工艺,将混合物c涂布于pet基材膜上,然后在150℃烘干5min,即可得到热熔胶层。

83.对比例四:

84.步骤一:按重量份数将70份的聚酯型tpu混合料a、25份聚酯型tpu混合料b和40份有机溶剂进行搅拌混合,得到液体状有机混合物a。上述中70份的聚酯型tpu混合料a包括28份的聚酯型tpu树脂a5(熔融指数5

‑

10g/10min、邵氏硬度80a、软化点135℃)和42份的聚酯型tpu树脂a6(熔融指数5

‑

10g/10min、邵氏硬度95a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料a熔融指数5

‑

10g/10min、邵氏硬度85a、软化点130℃;所述25份聚酯型tpu混合料b包括10份聚酯型tpu树脂b1(熔融指数5

‑

10g/10min、邵氏硬度80a、软化点125℃)和15份的聚酯型tpu树脂b2(熔融指数5

‑

10g/10min、邵氏硬度95a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料b熔融指数5

‑

10g/10min、邵氏硬度85a、软化点128℃;

85.步骤二:将剩下的原料加入步骤一得到的液体状有机混合物a中,剩下的原料包括5份滑石粉、0.8份白炭黑、1份硅烷偶联剂、0.8份抗氧化剂1076和1份抗氧化剂1010,通过搅拌混合得到液体状有机混合物b;

86.步骤三:将液体状有机混合物b分散研磨两个循环,再使用300目滤网过滤两次,得到混合物c;

87.步骤四:采用逗号刮刀涂布生产工艺,将混合物c涂布于pet基材膜上,然后在150℃烘干5min,即可得到热熔胶层。

88.对比例五:

89.步骤一:按重量份数将70份的聚酯型tpu混合料a、25份聚酯型tpu混合料b和40份有机溶剂进行搅拌混合,得到液体状有机混合物a。上述中70份的聚酯型tpu混合料a包括28份的聚酯型tpu树脂a1(熔融指数30

‑

50g/10min、邵氏硬度85a、软化点135℃)和42份的聚酯型tpu树脂a2(熔融指数15

‑

25g/10min、邵氏硬度70a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料a熔融指数15

‑

25g/10min、邵氏硬度80a、软化点130℃;所述25份聚酯型tpu混合料b包括10份聚酯型tpu树脂b3(熔融指数10

‑

20g/10min、邵氏硬度80a、软化点125℃)和15份的聚酯型tpu树脂b4(熔融指数20

‑

30g/10min、邵氏硬度95a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料b熔融指数15

‑

25g/10min、邵氏硬度85a、软化点128℃;

90.步骤二:将剩下的原料加入步骤一得到的液体状有机混合物a中,剩下的原料包括5份滑石粉、0.8份白炭黑、1份硅烷偶联剂、0.8份抗氧化剂1076和1份抗氧化剂1010,通过搅拌混合得到液体状有机混合物b;

91.步骤三:将液体状有机混合物b分散研磨两个循环,再使用300目滤网过滤两次,得到混合物c;

92.步骤四:采用逗号刮刀涂布生产工艺,将混合物c涂布于pet基材膜上,然后在150℃烘干5min,即可得到热熔胶层。

93.对比例六:

94.步骤一:按重量份数将70份的聚酯型tpu混合料a、25份聚酯型tpu混合料b和40份

有机溶剂进行搅拌混合,得到液体状有机混合物a;上述中70份的聚酯型tpu混合料a包括28份的聚酯型tpu树脂a1(熔融指数30

‑

50g/10min、邵氏硬度85a、软化点135℃)和42份的聚酯型tpu树脂a2(熔融指数15

‑

25g/10min、邵氏硬度70a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料a熔融指数15

‑

25g/10min、邵氏硬度80a、软化点130℃;所述25份聚酯型tpu混合料b包括10份聚酯型tpu树脂b5(熔融指数1

‑

4g/10min、邵氏硬度80a、软化点125℃)和15份的聚酯型tpu树脂b6(熔融指数1

‑

4g/10min、邵氏硬度95a、软化点130℃),通过以上两种同属性的聚酯型tpu树脂所制备的的聚酯型tpu混合料b熔融指数1

‑

4g/10min、邵氏硬度95a、软化点145℃;

95.步骤二:将剩下的原料加入步骤一得到的液体状有机混合物a中,剩下的原料包括5份滑石粉、0.8份白炭黑、1份硅烷偶联剂、0.8份抗氧化剂1076和1份抗氧化剂1010,通过搅拌混合得到液体状有机混合物b;

96.步骤三:将液体状有机混合物b分散研磨两个循环,再使用300目滤网过滤两次,得到混合物c;

97.步骤四:采用逗号刮刀涂布生产工艺,将混合物c涂布于pet基材膜上,然后在150℃烘干5min,即可得到热熔胶层。

98.现有技术(使用常规品):广东莱尔新材料科技股份有限公司leb175

‑

205ffc用聚酯系补强板。

99.将上述的实施例一至三、对比例一至六进行性能测试,可得表1、表2和表3。

100.表1

‑

实施例一至实施例三性能测试数据

101.理化性能项目单位实施例一实施例二实施例三剥离强度1(胶对pet)kg/in3.23.53.8剥离强度2(胶对pet)kg/in1.21.51.8室温表面粘性

‑‑

无无无溢胶严重程度3‑‑

222

102.表2

‑

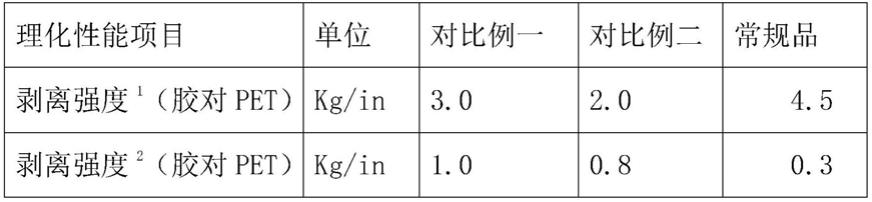

对比例一、对比例二和常规品的性能测试数据

[0103][0104][0105]

表3

‑

对比例三至对比例六的性能测试数据

[0106]

理化性能项目单位对比例三对比例四对比例五对比例六剥离强度1(胶对pet)kg/in3.91.62.52.8剥离强度2(胶对pet)kg/in1.91.01.11.2

室温表面粘性

‑‑

无无无无溢胶严重程度3‑‑

3213

[0107]

其中:溢胶严重程度等级分为5级,其中“1级”表示无溢胶现象;“2级”为0

‑

0.1mm范围溢胶,表示很少溢胶现象;“3级”为0.1

‑

0.2mm范围溢胶,表示一般溢胶现象;“4级”为0.2

‑

0.3mm范围溢胶,表示较多溢胶现象;“5级”>0.4mm,表示出现严重溢胶现象;

[0108]

剥离强度1中的“1”表示室温23

±

2℃条件下测试;剥离强度2中的“2”表示125

±

2℃条件下测试;溢胶严重程度3中的“3”表示采用125℃*96静态放置测试。

[0109]

说明:

[0110]

由实施例一至实施例三与对比例一对比可知,在对比例一中,只加入了85份聚酯型tpu混合料a,没有加入聚酯型tpu混合料b,从而使得对比例一得到的热熔胶层,在125

±

2℃条件下,其溢胶严重程度达到3级,为一般溢胶现象,代表着对比例一得到热熔胶层在高温条件下会出现溢胶现象。而在实施例一至实施例三中,同时加入聚酯型tpu混合料a和聚酯型tpu混合料b,得到的热熔胶层,在125

±

2℃条件下测试,其溢胶严重程度为2级,只会出现很少溢胶现象。因此,说明了本技术所限定的技术方案在聚酯型tpu混合料b加入,能够有效地抑制聚酯型tpu混合料a溢胶现象,从而减少溢胶现象。

[0111]

由实施例一至实施例三与对比例二对比可知,在对比例二中,只加入了85份聚酯型tpu混合料b,没有加入聚酯型tpu混合料a,使得对比例二中得到的热熔胶层,无论在常温条件下还是在125

±

2℃条件下,对比例二中得到的热熔胶层都不存在溢胶现象,但是对比例二的热熔胶层在高温条件下,其剥离强度为0.8,粘接效果差,热熔胶层容易出现脱离。实施例一至实施例三中,同时加入聚酯型tpu混合料a和聚酯型tpu混合料b,得到的热熔胶层,在125

±

2℃条件下测试,其剥离强度都比较好,并且在实施例一至实施三所述热熔胶层的剥离强度随着聚酯型tpu混合料a的份量的增加,所述热熔胶层的剥离强度越大。因此说明了本技术所限定的技术方案,使得聚酯型tpu混合料a的ffc线缆绝缘材料等基材的粘接有良好的润湿效果,从而提高了粘接效果。

[0112]

由实施例三与对比例三对比可知:在对比例三中,所述聚酯型tpu混合料a的熔融指数为30

‑

40g/10min,超出了本方案中聚酯型tpu混合料a的最佳效果范围:15

‑

25g/10min。因此,对比例三制成的胶层虽然具有良好的粘接性,但是其溢胶程度却达到了3级,比实施例三中的溢胶程度严重,从而可以得到:当聚酯型tpu混合料a的熔融指数过高时,会造成胶层偏软且有粘性,从而在高温下容易出现溢胶。

[0113]

由实施例三与对比例四对比可知:从表3实验数据可得,当所述聚酯型tpu混合料a的熔融指数少于15

‑

25g/10min时,对比例四制成的胶层无论在常温状态下或高温条件下,其剥离强度的性能都差于所述实施例三制成的胶层,说明了聚酯型tpu混合料a的熔融指数过低时,制成的胶层没有良好的润湿效果,从而造成粘接性差。

[0114]

由实施例三与对比例五对比可知:从表3性能测试数据可得,所述对比例五的制成的胶层,其在高温条件下,溢胶严重程度为等级1,但是其剥离强度在常温下或在高温条件下,其剥离强度都少于实施例三的剥离强度,从而说明了聚酯型tpu混合料b过高时,会影响胶层的粘接性,使得剥离强度变小。

[0115]

由实施例三与对比例六对比可知:从表3性能测试数据可得,对比例六制成的胶层,在高温条件下,溢胶严重程度到达了等级3,比实施例三的胶层溢胶严重,从而说明了聚

酯型tpu混合料b添加量过低时,胶层偏软且有粘性,从而容易出现溢胶。

[0116]

综上所述,通过所述聚酯型tpu混合料a和所述聚酯型tpu混合料b混合得到热熔胶层,在用于125高温环境作业时,所述热熔胶层都能有着较好的粘接效果,并且极少出现溢胶现象,从而避免热熔胶层脱离ffc缆线的绝缘材料的表面,或者热熔胶层开裂的现象,保证了粘接效果。

[0117]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1