一种浸润性可调控的自洁超疏水-超疏油膜材料及其制备方法

1.本发明属于超浸润膜技术领域,具体涉及到一种浸润性可调控的自洁超疏水-超疏油膜材料及其制备方法。

背景技术:

2.荷叶“出淤泥而不染”的特征激发了研究者对表面浸润性的研究热情,并由此发现了制备超疏水表面的机理,推动了超疏水表面在自清洁抗污染领域的工业化应用。

3.超疏水表面的制备主要是通过控制表面的微观结构和表面能来实现,随着对超疏水特性的深入研究,发现不同的微观结构可以使超疏水表面具有更多的功能特征,例如抗油污等。martin等人就通过在聚二甲基硅氧烷表面制备具有“双重凹陷”的微观结构,并通过对结构表面做表面能改性获得超疏水表面同时又具有抗油污的特性。在日常生活中,表面被油滴污染的可能性非常大,在被污染之后又极难清洗。因此,制备具有浸润性可调控的超疏水-超疏油自洁表面是非常有必要的。超疏油表面即油滴在表面的接触角大于150

°

,滚动角小于10

°

,油滴呈近似球状在表面滚落,从而实现表面的抗油污自清洁的效果。根据查阅文献结果,制备超疏水表面的方法众多,对表面所需的微观结构要求也较低;想要获得超疏水-超疏油表面,则需要特定的形貌结构(双角凹入或者悬突外挂结构),但是这些结构制备困难,性能不稳定。例如,中国发明专利申请cn201710123834.5公开了一种超疏水超疏油材料的制备方法,需要通过电沉积法和长时间的浸泡镀膜,这都在一定程度上限制了改性材料的大面积推广和应用。

4.由此,设计开发简单便捷的方法制备浸润性可调控的超疏水-超疏油膜材料,并实现膜表面的自清洁,成为了亟待解决的问题。

技术实现要素:

5.针对现有技术中存在不足,本发明的首要目的在于提供一种浸润性可调控的超疏水-超疏油膜材料及其制备方法,通过改变微观结构的形状尺寸对膜材料的浸润性进行调控。

6.本发明的另一目的在于提供一种通过上述方法制备得到的浸润性可调控的超疏水-超疏油膜。

7.本发明再一目的在于提供上述方法制备得到的可调控浸润性膜材料在抗油污自清洁中的应用。

8.本发明是通过以下技术手段实现上述技术目的的。

9.一种浸润性可调控的超疏水-超疏油膜材料的制备方法,包括如下制备步骤:

10.步骤一:将微米或者纳米粒径的固体颗粒加入到有机溶剂中,搅拌混合均匀后加入碱性溶液调节剂,进行超声分散;随后将分散液置于搅拌器上,在搅拌过程中缓慢加入硅烷偶联剂,随后加入低表面能改性剂,将混合液进行连续性搅拌,整个过程在室温下进行;

11.步骤二:在步骤一中得到的混合液中再次加入低表面能改性剂,继续搅拌得到白色悬浮液;

12.步骤三:将白色悬浮液进行过滤清洗,收集得到的白色固体,将白色固体烘干,得到固体颗粒g;

13.步骤四:取有机溶液于烧杯中,同时加入去离子,将二者混合均匀,加入酸性溶液调节剂,得到调节ph后的混合液;取固体颗粒g加入调节ph后的混合液中进行搅拌,在搅拌过程中加入粘结剂,随后放置在一定温度的水浴中持续搅拌一定时间,即可得到涂膜溶液l;

14.步骤五:将基材清洗干净烘干备用,取涂膜溶液l对基材进行涂膜并烘干,使膜液固化,即可得到可调控的超疏水-超疏油膜。

15.进一步的,步骤一中的固体颗粒为二氧化硅、二氧化钛或者二者的混合物;所述硅烷偶联剂为正硅酸乙酯、三甲氧基硅烷、六甲基二硅胺烷、甲基三甲氧基硅烷、甲基三氯硅烷或三甲基氯硅烷中的一种或者多种;所述低表面能改性剂为氟硅烷或者全氟硅烷。

16.进一步的,步骤一中按重量份数计,各物料组分的加入量如下:有机溶剂20~40份,固体颗粒0~2.5份,碱性溶液调节剂5~10份,硅烷偶联剂0~5份,表面改性剂0~1份。

17.进一步的,步骤一和步骤二中的低表面改性剂为同一种类或者不同种类或者是几种不同种类的混合体;连续性搅拌时长至少1小时。

18.进一步的,步骤四中,粘结剂为高分子量聚合物或者低分子量有机硅烷。

19.进一步的,步骤四中,按重量份数计,各物料组分的加入量如下:有机溶剂20~30份,去离子10份,酸性调节剂0~0.1份,固体颗粒g 0.1~5份,粘结剂0~6.5份。

20.进一步的,,步骤五中,基材为玻璃、金属、纤维、木材、陶瓷或者塑料;

21.玻璃基材采用的涂膜方式为:表面羟基化之后直接滴涂然后干燥固化;

22.金属、塑料基材采用的涂膜方式为:表面粗糙化之后采用旋涂或者提拉涂膜然后干燥固化;

23.纤维、陶瓷采用的涂膜方式为:采用浸泡涂膜法;

24.木材采用的涂膜方式为:直接采用滴涂然后干燥固化。

25.进一步的,步骤四中,水浴温度为30~80℃,搅拌时间不小于3小时。

26.一种浸润性可调控的超疏水-超疏油膜材料,通过上述方法制备得到。

27.浸润性可调控的超疏水-超疏油膜材料用于抗污自清洁材料领域。

28.本发明的制备方法及所得的产物具有以下优点及有益效果:

29.(1)本发明制备的膜层表面粗糙度具有可调控性,通过调控固体颗粒的粒径及含量,可以有效的对膜层微观结构的尺寸进行控制,进而实现膜层浸润性的调控。

30.(2)本发明具有可调控表面浸润性的膜材料制备过程简单,在制备过程中不需要昂贵的设备,不需要高价的实验试剂,操作便捷,对改性的固体基材表面具有普适性,例如玻璃、金属、纤维、木材、陶瓷、塑料等。并可以使改性膜层在抗污自清洁领域具有非常好的应用前景。

31.(3)本发明所得具有浸润性可调的超疏水-超疏油膜材料在抵抗外界磨损时,具有较好的耐久性,对其在抗污自清洁领域的推广具有很大助益。

附图说明

32.图1为根据本发明实施例1得到的超疏水膜示意图;

33.图2为根据本发明实施例2和3得到的超疏水-疏油膜示意图。

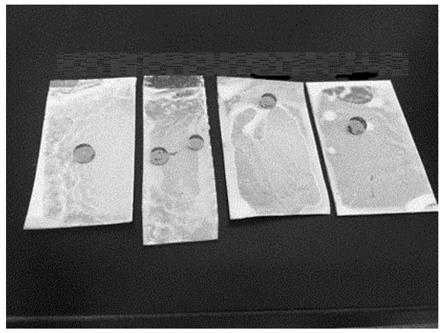

34.图3为本发明将得到的超疏水-疏油膜涂覆到不同材料上后得到的超疏水-疏油性能的示意图。

具体实施方式

35.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

36.本发明的原理为:根据计算表面能的owens-wendt方程可知,表面能是由描述表面微观结构和表面分子类型的色散分量和极性分量组成,当极性分量不发生变化时,改变色散分量可以改变固体的表面能,进而调控表面的浸润性;而表面微观结构的变化可以通过粗糙度的变化进行定量判断。表面粗糙度越大,表面微观结构捕获的空气分子就越多,表面的色散分量就会越小,因此液滴在表面的浸润性就越差,表面的疏液性能就越强,抗污自洁性能就越强。根据此原理,本发明技术方案通过调控改性膜材料中固体颗粒的粒径以及浓度对膜层的粗糙度进行调控,同时控制表面分子结构的种类,由此来实现对改性膜层表面浸润性的调控,获得可调控的超疏水-超疏油膜材料,并将其用于抗污环境,实现自清洁效果。

37.实施例中所用试剂如无特殊说明均可从市场常规购得。

38.一种浸润性可调控的超疏水-超疏油膜的制备方法,包括如下制备步骤:

39.(1)将具有一定粒径的固体颗粒加入到一定量的有机溶剂中,搅拌混合均匀后加入一定量的碱性溶液,进行超声分散;随后将分散液置于搅拌器上,在搅拌过程中缓慢加入一定量的硅烷偶联剂,随后加入一定量的低表面能改性剂,将混合液进行连续性搅拌,整个过程在室温下进行;

40.(2)在步骤(1)中的混合液搅拌一定时间之后,再次加入一定量的低表面能改性剂,继续搅拌一定时间之后,得到白色悬浮液;

41.(3)将悬浮液进行过滤清洗,收集得到的白色固体,将其在一定温度下烘干,得到固体颗粒g,备用;

42.(4)取一定量的有机溶液于烧杯中,同时加入去离子,将二者混合均匀,加入一定的酸性溶液调节ph。取一定量的g加入上述混合液中进行搅拌,在搅拌过程中加入粘结剂。

43.随后将其放置在一定温度的水浴中持续搅拌一定时间,即可得到涂膜溶液l;

44.(5)将基材清洗干净烘干备用,取l通过一定的涂膜法进行涂膜并烘干,使膜液固化,即可得到可调控的超疏水-超疏油膜。

45.其中,步骤(1)中的固体颗粒可以是二氧化硅、二氧化钛或者二者的混合物,粒径为微/纳米级别;所述硅烷偶联剂包括正硅酸乙酯、三甲氧基硅烷、六甲基二硅胺烷、甲基三甲氧基硅烷、甲基三氯硅烷或三甲基氯硅烷等;所述的硅烷偶联剂中的可水解基团在水解之后与固体颗粒发生共价键反应,粘结包裹固体颗粒,同时可以生成纳米级的固体颗粒,使膜层形成多级微观结构,增强膜层的疏液性能;低表面能改性剂可以是氟硅烷、全氟硅烷,

例如全氟癸基三氯硅烷、三甲氧基全氟癸基硅烷;连续搅拌时长至少3小时。碱性溶液可以是氢氧化钠、氢氧化钾、碳酸氢钠、氨水等强碱性或弱碱性溶液,用于调节溶液的ph。

46.步骤(1)中,按重量份数计,各物料组分的加入量如下:有机溶剂20~40份,固体颗粒0~2.5份,ph调节剂5~10份,硅烷偶联剂0~5份,表面改性剂0~1份。

47.步骤(1)和步骤(2)中的低表面改性剂可以是同一种,也可以是不同种类,还可以是几种不同种类的混合体;连续搅拌时长至少2小时。

48.步骤(3)中的烘干温度不低于室温。

49.步骤(4)中的粘结剂可以是高分子量聚合物、低分子量有机硅烷,例如:聚二甲基硅氧烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、甲基三乙氧基硅烷、甲基三甲氧基硅烷等。

50.步骤(4)中,按重量份数计,各物料组分的加入量如下:有机溶剂20~30份,去离子10份,酸性调节剂0~0.1份,固体颗粒g 0.1~5份,粘结剂0~6.5份。

51.步骤(5)中的基材可以是玻璃、金属、纤维、木材、陶瓷、塑料等,不同材质的基材采用不同的涂膜方式,例如:玻璃基材可以在表面羟基化之后直接滴涂然后干燥固化,金属、塑料基材表面可以粗糙化之后采用旋涂或者提拉涂膜然后干燥固化,纤维、陶瓷可以采用浸泡涂膜法,木材可以直接采用滴涂然后干燥固化。

52.所述的有机溶剂为甲醇、乙醇、异丙醇中的至少一种。

53.一种具有浸润性可调的超疏水-超疏油膜材料,通过上述方法制备得到。

54.实施例1

55.(1)将30ml甲醇加入烧杯中,同时称取0.5g粒径为700nm的sio2颗粒加入其中,混合均匀,取10ml的氨水缓慢加入混合液中,超声分散30分钟。随后在搅拌器上搅拌,在搅拌过程中缓慢加入5ml的teos,再快速地加入0.3ml的f

17-tms和0.2ml的hfts,持续搅拌6小时,整个过程在室温下进行。搅拌6小时之后,再次快速的加入0.2ml的f

17-tms,继续搅拌2小时,得到白色的悬浮液。将悬浮液在过滤器中进行过滤清洗,收集得到的白色固体颗粒并在80℃下干燥2小时,即可得到氟改性的二氧化硅颗粒,将其命名为f-sio2。

56.(2)取3ml甲醇加入到烧杯中,同时加入1ml h2o,将二者混合均匀,加入12μl的丙酸调节ph。取0.3g f-sio2加入混合液中,进行搅拌;将0.4ml tems和0.3ml tmms加入搅拌液。随后将混合液放置在40℃的水浴下持续搅拌6小时。即可得到涂膜溶液。

57.(3)取一块干净的玻璃,通过喷涂的方法进行涂膜,随后放置在室温下,静置24h使表面固化,即可得到耐久性高的超疏水表面。

58.结合附图1,可以看出实施例1方法得到的涂覆有涂膜的玻璃表面可以疏水不能疏油,这是因为,粒径的大小对粗糙度有一定的影响,当添加的固体颗粒粒径较小时,粗糙度也相应的较小,反之,亦然,而粗糙度影响疏液性能。

59.实施例2

60.(1)将30ml乙醇加入烧杯中,同时称取0.8g粒径为5μm的sio2颗粒加入其中,混合均匀,取10ml的氨水缓慢加入混合液中,超声分散30分钟。随后在搅拌器上搅拌,在搅拌过程中缓慢加入3ml的teos,再快速地加入0.7ml的f

17-tms,持续搅拌8小时,整个过程在室温下进行;持续搅拌之后,得到白色的悬浮液。将悬浮液在过滤器中进行过滤清洗,收集得到的白色固体颗粒并在80℃下干燥2小时,即可得到氟改性的二氧化硅颗粒,将其命名为f-sio2。

61.(2)取3ml甲醇加入到烧杯中,同时加入1ml h2o,将二者混合均匀,加入10μl的乙酸调节ph。取0.5g f-sio2加入混合液中,进行搅拌;将0.2g pdms和0.02g固化剂加入搅拌液中。随后将混合液放置在40℃的水浴下持续搅拌6小时。即可得到涂膜溶液。

62.(3)将载玻片放置在含有丙酮和乙醇的混合液中,超声清洗30分钟,取出后在高纯水中继续超声15分钟,然后在烘箱中干燥,备用。将制备好的涂膜溶液通过喷涂的方法涂覆到清洗干净的载玻片上,将载玻片放置在120℃的烘箱中,持续加热2小时,使表面固化。待烘箱降至室温取出,即可得到耐久性高的超疏水-超疏油表面。

63.结合附图2可以看出,实施例2得到的涂膜涂覆到载玻片时可形成超疏水-疏油表面。

64.实施例3

65.(1)将40ml乙醇加入烧杯中,同时称取0.5g粒径为2μm的sio2颗粒加入其中,混合均匀,取12ml的氨水缓慢加入混合液中,超声分散30分钟。随后在搅拌器上搅拌,在搅拌过程中缓慢加入5ml的teos,再快速地加入0.5ml的hfts,持续搅拌6小时,整个过程在室温下进行。搅拌6小时之后,再次快速的加入0.2ml的f

17-tms,继续搅拌2小时,得到白色的悬浮液。将悬浮液在过滤器中进行过滤清洗,收集得到的白色固体颗粒并在80℃下干燥2小时,即可得到氟改性的二氧化硅颗粒,将其命名为f-sio2。

66.(2)取3ml甲醇加入到烧杯中,同时加入1ml h2o,将二者混合均匀,加入12μl的丙酸调节ph。取0.5g f-sio2加入混合液中,进行搅拌;将0.4ml tems和0.3ml tmms加入搅拌液。随后将混合液放置在40℃的水浴下持续搅拌6小时。即可得到涂膜溶液。

67.(3)将不同材质的基材(纸板、塑料、铜箔和铝板)处理干净备用。将制备好的涂膜溶液通过提拉涂膜的方法涂覆到清洗干净的基材上,将改性基材放置在60℃的烘箱中,持续烘干5小时,使表面固化。待烘箱降至室温取出,即可得到耐久性高的超疏水-疏油表面。

68.结合附图3可以看出,本发明得到的涂膜涂覆到从左至右依次为纸板、塑料、铜箔和铝板上后都能够疏水-疏油。

69.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

70.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1