一种柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料及其制备方法

1.本发明涉及相变储能以及定向气凝胶技术,具体涉及一种柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料及其制备方法。

背景技术:

2.近年来,以化石能源为主的世界能源结构带来的能源紧缺和环境污染问题备受瞩目,因此对传统能源的合理开发和有效利用提出了更高的要求。基于相变材料(pcms)的热能收集技术通过等温相变过程能够从环境吸收和释放大量的潜热,在热能管理和温度调控等方面显示出巨大的潜力,目前已逐渐成为国内外能源材料研究的新热点。固-液有机相变材料具有可控的相变温度范围、优异的化学和循环稳定性、生物相容性好、无相分离和过冷等优点,但其低导热、易燃和熔融泄漏问题已成为制约其应用拓展的瓶颈。纤维素纳米纤维(cnf)气凝胶呈现纳米多孔三维互联结构,具有密度低、孔隙率高、比表面积大和毛细管力强等特性,可以将相变材料负载到气凝胶骨架结构中,保证相变复合材料的稳定性,有效防止熔融泄漏。

3.此外,有机相变材料较低的热导率,使得相变材料吸收的热量难以均匀扩散到气凝胶骨架中,导致局部温度过高。因此有必要在聚合物基体中添加高导热填料。二维氮化硼纳米片与石墨烯结构相似,将氮化硼纳米片添加到气凝胶相变复合材料中,不仅能提高相变材料的导热系数,还能使相变材料保持低的热膨胀率和较高的化学稳定性。特别地,氮化硼纳米片在面内方向和面外方向的热导率呈现各向异性,分别为600w/(mk)和2-30w/(mk)。利用纤维素纳米纤维和氮化硼纳米片的取向性,构造的各向异性气凝胶相变复合材料具有优异的热控管理潜能。

4.专利cn110746937a公开了一种氮化硼/纤维素封装的热导增强定形相变材料的制备方法,然而该复合材料仅专注于热能储存,而与实际应用紧密关联的机械性能和在水环境中的结构稳定性未提及。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种具有高相变焓和高热导率的同时,还能解决纤维素纳米纤维气凝胶本征的高亲水和机械性能差的柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料及其制备方法。

6.为了实现上述目的,本发明采用以下技术方案予以实现:

7.一种柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料的制备方法,包括如下步骤:

8.(1)分别将纤维素纳米纤维(cnf)粉末和边缘羟基化改性的氮化硼纳米片(bnns)均匀分散于去离子水中,配制0.4~1.5wt%的纤维素纳米纤维悬浮液和0.15~0.55mol/l的边缘羟基化改性的氮化硼纳米片分散液;

9.(2)按纤维素纳米纤维与边缘羟基化改性的氮化硼纳米片的质量比为(6-1):1将纤维素纳米纤维悬浮液和边缘羟基化改性的氮化硼纳米片分散液混合分散均匀后,按每克纤维素纳米纤维对应1~50mmol的硅烷加量,向其中加入硅烷水解,得到硅烷化改性纤维素纳米纤维/氮化硼纳米片共悬浮液;

10.(3)将硅烷化改性纤维素纳米纤维/氮化硼纳米片共悬浮液注入模具中,于-80~-196℃下定向冷冻0.5~1h,然后真空冷冻干燥得到各向异性硅烷化改性纤维素纳米纤维/氮化硼纳米片气凝胶;

11.(4)通过减压排尽熔融有机相变材料中的气泡,然后在真空加热条件下将各向异性硅烷化改性纤维素纳米纤维/氮化硼纳米片气凝胶于熔融有机相变材料中浸渍1~6h,取出冷却至室温得到柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料。

12.进一步地,所述步骤(1)中纤维素纳米纤维为羧甲基化纤维素纳米纤维或氧化纤维素纳米纤维。

13.进一步地,所述步骤(1)中边缘羟基化改性的氮化硼纳米片的制备方法为:将六方氮化硼粉末置于强碱性溶液中在120~200℃下搅拌反应24~48h,反应结束待其冷却至室温后用去离子水洗涤至滤液中性,过滤得到羟基功能化的六方氮化硼;然后将羟基功能化的六方氮化硼分散于有机溶剂中,并通过超声波细胞粉碎机超声分散12~48h;然后以2000~4000rpm离心10~60min去除未剥离的氮化硼沉淀,冷冻干燥得到边缘羟基化改性的氮化硼纳米片。

14.进一步地,所述步骤(2)中的硅烷为甲基三甲氧基硅烷(mtms)、乙烯基三乙氧基硅烷(etes)、γ-(甲基丙烯酰氧基)丙基三甲氧基硅烷(mpms)或甲基三乙酰氧基硅烷。

15.进一步地,所述步骤(2)加入硅烷水解的条件为:ph值为2~8,水解温度为20~80℃,水解时间为2~12h。

16.进一步地,所述步骤(3)中真空冷冻干燥采用真空冷冻干燥机在压强为1~10pa、温度为-70~-40℃条件下,冷冻干燥48~72h。

17.进一步地,所述步骤(4)中的有机相变材料为脂肪烃、脂肪酸、多元醇中的一种或几种的组合;真空加热温度为60~90℃。

18.进一步地,所述强碱性溶液为浓度为5.0~15.0mol/l的naoh或koh溶液。

19.进一步地,所述有机溶剂为二甲基甲酰胺(dmf)、二甲基亚砜(dmso)、n-甲基吡咯烷酮(nmp)、1,2-二氯乙烷或异丙醇。

20.本发明还涉及由上述方法制备的柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料,所述柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料的微观结构为相变材料填充于各向异性硅烷化改性纤维素纳米纤维/氮化硼纳米片气凝胶的三维网络孔隙中,且气凝胶骨架与相变材料之间没有明显的界面;所述柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料的熔化焓大于160j/g,结晶焓大于150j/g。

21.本发明与现有技术相比,具有如下技术效果:

22.(1)本发明基于定向冷冻浇铸技术使溶液形成定向温度梯度,借助冰晶对cnf的排列和挤压形成定向有序多孔结构,制备出柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料,这对于拓展相变材料在特定方向需要导热的领域非常重要,如建筑、电子散热、太阳集热设备等;

23.(2)本发明以绿色环保、来源广泛的cnf为原料,边缘羟基化改性的bnns和硅烷分别作为分散剂和交联剂,制备得到的cnf气凝胶超轻、柔韧、疏水、具有极大的比表面积和孔隙率以及良好的压缩回弹性能和机械抗压强度,在热调节、能量收集和存储、传感、环境修复和生物医学等领域有很好的前景;

24.(3)本发明制备方法简单,制备过程可控,利用各向异性硅烷化改性纤维素纳米纤维/氮化硼纳米片气凝胶的三维多孔网络结构吸附相变材料,避免了相变材料发生熔融泄漏,有效提高了相变复合材料的形状稳定性;其中具有优异导热性能的bnns的加入还提高了相变材料的热导率,硅烷对cnf气凝胶的改性以及有机相变材料的负载使最终制备的气凝胶相变复合材料达到超疏水效果;

25.(4)本发明制备的柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料的储热和导热性能可以通过控制氮化硼纳米片添加量来调节,实现高焓值和高热导。

附图说明

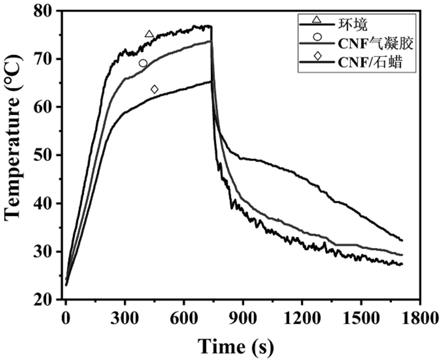

26.图1为本发明实施例1制备的各向异性硅烷化改性cnf/bnns气凝胶横切面在不同放大倍数下的sem图;

27.图2为本发明实施例1制备的各向异性硅烷化改性cnf/bnns气凝胶纵切面在不同放大倍数下的sem图;

28.图3为本发明实施例1制备的各向异性硅烷化改性cnf/bnns气凝胶的机械压缩回弹示意图;

29.图4为本发明实施例1制备的各向异性硅烷化改性cnf/bnns气凝胶与柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料的隔热调温性能图;

30.图5(a)为本发明实施例1制备的各向异性硅烷化改性cnf/bnns气凝胶在浸渍相变材料前与水的接触角图;

31.图5(b)为本发明实施例1制备的各向异性硅烷化改性cnf/bnns气凝胶在浸渍相变材料后与水的接触角图;

32.图6为本发明实施例1-3制备的柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料与石蜡的热导率图。

具体实施方式

33.以下结合实施例对本发明的具体内容做进一步详细解释说明。

34.实施例1

35.一种柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料的制备方法,包括如下步骤:

36.(1)称取一定量的羧甲基cnf加入去离子水中,在机械搅拌器中以2000r/min的转速搅拌5h,然后用超声波细胞破碎仪超声分散30min去除气泡,得到1.0wt%的羧甲基cnf悬浮液;

37.(2)称取3.0g h-bn粉末分散于5.0mol/l的naoh溶液中,在150℃加热和冷凝回流的条件下搅拌24h,反应结束待其冷却至室温后,用去离子水洗涤至滤液呈中性,过滤得到羟基功能化的六方氮化硼(bn-oh),然后将bn-oh分散于异丙醇中并置于超声波细胞破碎仪

中,以35%的功率超声剥离12h后以3000rpm的转速离心10分钟去除未剥离的h-bn,冷冻干燥得到边缘羟基化改性的bnns;

38.(3)配制0.15mol/l的边缘羟基化改性的bnns水分散液,然后按羧甲基cnf与边缘羟基化改性的bnns的质量比为3:1将步骤(1)配制的1.0wt%羧甲基cnf悬浮液与0.15mol/l的边缘羟基化改性的bnns水分散液混合均匀,得到羧甲基cnf/边缘羟基化改性的bnns共悬浮液,采用0.5mol/l的hcl溶液将其ph值调为4;然后按每克羧甲基cnf对应40mmol的甲基三甲氧基硅烷的加量,向羧甲基cnf/边缘羟基化改性的bnns共悬浮液滴入由0.5mol/l的hcl溶液将其ph值调为4的甲基三甲氧基硅烷溶液,室温下磁力搅拌4h,得到硅烷化改性cnf/bnns共悬浮液;

39.(4)将硅烷化改性cnf/bnns共悬浮液倒入置于铜柱上的聚四氟乙烯模具中,铜柱浸泡在液氮浴中(液氮水平保持在铜块高度),自下而上产生单轴热梯度;于-80~-196℃下定向冷冻30min后,将完全冻结的样品立即转移到冷冻干燥机中,升华冰(-60℃,1pa,48h),生成各向异性硅烷化改性cnf/bnns气凝胶;

40.(5)将40.0g石蜡加热融化后,置于80℃真空烘箱中减压消除气泡,然后继续在真空加热条件下,将步骤(4)制备的各向异性硅烷化改性cnf/bnns气凝胶在熔融的石蜡相变材料中浸渍1h后取出,待样品冷却,得到柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料。

41.图1为本实施例制备的各向异性硅烷化改性cnf/bnns气凝胶横切面在不同放大倍数下的sem图;从图中可以看出气凝胶在径向(垂直于冰生长方向)呈现相互连通的多孔结构。

42.图2为本实施例制备的各向异性硅烷化改性cnf/bnns气凝胶纵切面在不同放大倍数下的sem图;从图中可以看出气凝胶在轴向(平行于冰生长方向)呈现有序的平行片层结构。

43.图3为本实施例制备的各向异性硅烷化改性cnf/bnns气凝胶的机械压缩回弹示意图;用200克砝码将气凝胶压缩约75%,移除负荷后,气凝胶几乎完全恢复,说明气凝胶在轴向和径向均具有优良的压缩性。

44.图4为本实施例制备的各向异性硅烷化改性cnf/bnns气凝胶与柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料的隔热调温性能图;具体为将各向异性硅烷化改性cnf/bnns气凝胶与柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料置于烘箱中(设置为80℃),用热电偶测温仪记录烘箱内环境、各向异性硅烷化改性cnf/bnns气凝胶(图中标记为cnf气凝胶)和柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料(图中标记为cnf/石蜡)在加热和冷却过程中的温度时间曲线。从图中可以看出,柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料在加热和冷却过程中存在明显的温度延迟,体现了柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料的温度调节能力。

45.图5(a)、图5(b)分别为本实施例制备的各向异性硅烷化改性cnf/bnns气凝胶在浸渍相变材料前、后与水的接触角图;从图中可以看出,浸渍有机相变材料后接触角达到超疏水,有利于提高气凝胶相变复合材料在水环境中的稳定性,赋予其自清洁性能。

46.实施例2

47.一种柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料的制备方法,包括如

下步骤:

48.(1)称取一定量的羧甲基cnf加入去离子水中,在机械搅拌器中以2000r/min的转速搅拌7h,然后用超声波细胞破碎仪超声分散30min去除气泡,得到0.6wt%的羧甲基cnf悬浮液;

49.(2)称取3.0g h-bn粉末分散于10.0mol/l的naoh溶液中,在180℃加热和冷凝回流的条件下搅拌24h,反应结束待其冷却至室温后,用去离子水洗涤至滤液呈中性,过滤得到羟基功能化的六方氮化硼(bn-oh),然后将bn-oh分散于二甲基甲酰胺中并将其置于超声波细胞破碎仪,以35%的功率超声剥离12h后以3000rpm的转速离心10分钟去除未剥离的h-bn,冷冻干燥得到边缘羟基化改性的bnns;

50.(3)配制0.25mol/l的边缘羟基化改性的bnns水分散液,然后按羧甲基cnf与边缘羟基化改性的bnns的质量比为3:1将步骤(1)配制的0.6wt%的羧甲基cnf悬浮液与0.25mol/l的边缘羟基化改性的bnns水分散液混合均匀,得到羧甲基cnf/边缘羟基化改性的bnns共悬浮液,采用0.5mol/l的hcl溶液将其ph值调为4;然后按每克羧甲基cnf对应30mmol的乙烯基三乙氧基硅烷的加量,向羧甲基cnf/边缘羟基化改性的bnns共悬浮液滴入由0.5mol/l的hcl溶液将其ph值调为4的乙烯基三乙氧基硅烷溶液,室温下磁力搅拌4h,得到硅烷化改性cnf/bnns共悬浮液;

51.(4)将硅烷化改性cnf/bnns共悬浮液倒入置于铜柱上的聚四氟乙烯模具中,铜柱浸泡在液氮浴中(液氮水平保持在铜块高度),自下而上产生单轴热梯度;于-80~-196℃下定向冷冻30min后,将完全冻结的样品立即转移到冷冻干燥机中,升华冰(-60℃,1pa,48h),生成各向异性硅烷化改性cnf/bnns气凝胶;

52.(5)将40.0g石蜡加热融化后,置于80℃真空烘箱中减压消除气泡,然后继续在真空加热条件下,将步骤(4)制备的各向异性硅烷化改性cnf/bnns气凝胶在熔融的石蜡相变材料中浸渍1h后取出,待样品冷却,得到柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料。

53.实施例3

54.一种柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料的制备方法,包括如下步骤:

55.(1)称取一定量的tempo氧化纤维素纳米纤维加入去离子水中,在机械搅拌器中以2000r/min的转速搅拌5h,然后用超声波细胞破碎仪超声分散30min去除气泡,得到1.2wt%的tempo氧化纤维素纳米纤维悬浮液;

56.(2)称取3.0g h-bn粉末分散于5.0mol/l的koh溶液中,在180℃加热和冷凝回流的条件下搅拌48h,反应结束待其冷却至室温后,用去离子水洗涤至滤液呈中性,过滤得到羟基功能化的六方氮化硼(bn-oh),然后将bn-oh分散于二甲基亚砜,并将其置于超声波细胞破碎仪,以35%的功率超声剥离12h后以3000rpm的转速离心20分钟去除未剥离的h-bn,冷冻干燥得到边缘羟基化改性的bnns;

57.(3)配制0.35mol/l的边缘羟基化改性的bnns水分散液,然后按tempo氧化纤维素纳米纤维与边缘羟基化改性的bnns的质量比为1:1将步骤(1)配制的1.2wt%的tempo氧化纤维素纳米纤维悬浮液与0.35mol/l的边缘羟基化改性的bnns水分散液混合均匀,得到tempo氧化纤维素纳米纤维/边缘羟基化改性的bnns共悬浮液,采用0.5mol/l的hcl溶液将

bn,冷冻干燥得到边缘羟基化改性的bnns;

68.(3)配制0.45mol/l的边缘羟基化改性的bnns水分散液,然后按羧甲基cnf与边缘羟基化改性的bnns的质量比为4:1将步骤(1)配制的0.4wt%的羧甲基cnf悬浮液与0.18mol/l的边缘羟基化改性的bnns水分散液混合均匀,得到羧甲基cnf/边缘羟基化改性的bnns共悬浮液,采用0.6mol/l的hcl溶液将其ph值调为2;然后按每克羧甲基cnf对应1mmol的γ-(甲基丙烯酰氧基)丙基三甲氧基硅烷的加量,向羧甲基cnf/边缘羟基化改性的bnns共悬浮液滴入由0.6mol/l的hcl溶液将其ph值调为2的γ-(甲基丙烯酰氧基)丙基三甲氧基硅烷溶液,20℃下磁力搅拌2h,得到硅烷化改性cnf/bnns共悬浮液;

69.(4)将硅烷化改性cnf/bnns共悬浮液倒入置于铜柱上的聚四氟乙烯模具中,铜柱浸泡在液氮浴中(液氮水平保持在铜块高度),自下而上产生单轴热梯度;于-80~-196℃下定向冷冻40min后,将完全冻结的样品立即转移到冷冻干燥机中,升华冰(-70℃,5pa,60h),生成各向异性硅烷化改性cnf/bnns气凝胶;

70.(5)将40.0g硬脂酸加热融化后,置于60℃真空烘箱中减压消除气泡,然后继续在真空加热条件下,将步骤(4)制备的各向异性硅烷化改性cnf/bnns气凝胶在熔融的石蜡相变材料中浸渍3h后取出,待样品冷却,得到柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料。

71.实施例5

72.一种柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料的制备方法,包括如下步骤:

73.(1)称取一定量的羧甲基cnf加入去离子水中,在机械搅拌器中以2000r/min的转速搅拌7h,然后用超声波细胞破碎仪超声分散25min去除气泡,得到1.5wt%的羧甲基cnf悬浮液;

74.(2)称取3.0g h-bn粉末分散于10.0mol/l的koh溶液中,在200℃加热和冷凝回流的条件下搅拌36h,反应结束待其冷却至室温后,用去离子水洗涤至滤液呈中性,过滤得到羟基功能化的六方氮化硼(bn-oh),然后将bn-oh分散于1,2-二氯乙烷中并将其置于超声波细胞破碎仪,以35%的功率超声剥离48h后以4000rpm的转速离心60分钟去除未剥离的h-bn,冷冻干燥得到边缘羟基化改性的bnns;

75.(3)配制0.55mol/l的边缘羟基化改性的bnns水分散液,然后按羧甲基cnf与边缘羟基化改性的bnns的质量比为6:1将步骤(1)配制的1.5wt%的羧甲基cnf悬浮液与0.2mol/l的边缘羟基化改性的bnns水分散液混合均匀,得到羧甲基cnf/边缘羟基化改性的bnns共悬浮液,然后按每克羧甲基cnf对应50mmol的甲基三乙酰氧基硅烷的加量,向羧甲基cnf/边缘羟基化改性的bnns共悬浮液滴入甲基三乙酰氧基硅烷,于80℃下磁力搅拌12h,得到硅烷化改性cnf/bnns共悬浮液;

76.(4)将硅烷化改性cnf/bnns共悬浮液倒入置于铜柱上的聚四氟乙烯模具中,铜柱浸泡在液氮浴中(液氮水平保持在铜块高度),自下而上产生单轴热梯度;于-80~-196℃下定向冷冻50min后,将完全冻结的样品立即转移到冷冻干燥机中,升华冰(-50℃,10pa,65h),生成各向异性硅烷化改性cnf/bnns气凝胶;

77.(5)将40.0g季戊四醇加热融化后,置于90℃真空烘箱中减压消除气泡,然后继续在真空加热条件下,将步骤(4)制备的各向异性硅烷化改性cnf/bnns气凝胶在熔融的石蜡

相变材料中浸渍6h后取出,待样品冷却,得到柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料。

78.实施例6

79.一种柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料的制备方法,包括如下步骤:

80.(1)称取一定量的tempo氧化纤维素纳米纤维加入去离子水中,在机械搅拌器中以2000r/min的转速搅拌5h,然后用超声波细胞破碎仪超声分散30min去除气泡,得到0.8wt%的tempo氧化纤维素纳米纤维悬浮液;

81.(2)称取h-bn粉末分散于8.0mol/l的koh溶液中,在160℃加热和冷凝回流的条件下搅拌26h,反应结束待其冷却至室温后,用去离子水洗涤至滤液呈中性,过滤得到羟基功能化的六方氮化硼(bn-oh),然后将bn-oh分散于异丙醇中,并将其置于超声波细胞破碎仪,以35%的功率超声剥离36h后以3000rpm的转速离心40分钟去除未剥离的h-bn,冷冻干燥得到边缘羟基化改性的bnns;

82.(3)配制0.3mol/l的边缘羟基化改性的bnns水分散液,然后按tempo氧化纤维素纳米纤维与边缘羟基化改性的bnns的质量比为5:1将步骤(1)配制的0.8wt%的tempo氧化纤维素纳米纤维悬浮液与0.3mol/l的边缘羟基化改性的bnns水分散液混合均匀,得到tempo氧化纤维素纳米纤维/边缘羟基化改性的bnns共悬浮液,采用0.4mol/l的hcl溶液将其ph值调为5;然后按每克tempo氧化纤维素纳米纤维对应15mmol的乙烯基三乙氧基硅烷的加量,向tempo氧化纤维素纳米纤维/边缘羟基化改性的bnns共悬浮液滴入由0.4mol/l的hcl溶液将其ph值调为5的乙烯基三乙氧基硅烷溶液,60℃下磁力搅拌8h,得到硅烷化改性cnf/bnns共悬浮液;

83.(4)将硅烷化改性cnf/bnns共悬浮液倒入置于铜柱上的聚四氟乙烯模具中,铜柱浸泡在液氮浴中(液氮水平保持在铜块高度),自下而上产生单轴热梯度;于-80~-196℃下定向冷冻60min后,将完全冻结的样品立即转移到冷冻干燥机中,升华冰(-40℃,1pa,65h),生成各向异性硅烷化改性cnf/bnns气凝胶;

84.(5)将石蜡加热融化后,置于70℃真空烘箱中减压消除气泡,然后继续在真空加热条件下,将步骤(4)制备的各向异性硅烷化改性cnf/bnns气凝胶在熔融的石蜡相变材料中浸渍4h后取出,待样品冷却,得到柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1