红色纳米色浆及其制备方法与应用与流程

1.本技术属于uv纳米色浆技术领域,尤其涉及一种红色纳米色浆及其制备方法与应用。

背景技术:

2.uv光固化墨水由于节能、高效、对底材适应性强、超低voc排放等优点,尤其是随着国家对环境保护要求越来越严格,绿色、环保的uv墨水得到了快速的发展。色浆指的是把色粉和溶剂或稀释剂混合,加入分散剂和稳定剂,使它变成液体状,经过分散机的搅拌均匀后,再进到纳米研磨机里和锆珠高速剪切而达到其成品要求。

3.在uv喷墨领域,pr122和v19是最为普遍的两种红色颜料,色彩出众的大红却极为少见,有的也只是拼色,导致得到的红色色浆色度不正,并且容易出现沉淀和分层,导致得到的红色色浆饱和度低,不利于使用。

技术实现要素:

4.本技术的目的在于提供一种红色纳米色浆及其制备方法与应用,旨在解决现有技术中红色色浆色度不正、饱和度低,易出现沉淀和分层的问题。

5.为实现上述申请目的,本技术采用的技术方案如下:

6.第一方面,本技术提供一种红色纳米色浆的制备方法,包括如下步骤:

7.将红色颜料进行酸浸处理,再进行过滤洗涤干燥,得到酸处理颜料;

8.将酸处理颜料与氯化钠、有机溶剂进行盐磨处理,得到第一混合物,将第一混合物与水混合进行加热搅拌处理后,进行过滤洗涤干燥,得到盐磨颜料;

9.将盐磨颜料、丙烯酸酯单体、分散剂、稳定剂和协同分散剂进行第二混合处理,得到第二混合物;

10.将第二混合物进行球磨处理、过滤处理,得到红色纳米色浆。

11.第二方面,本技术提供一种红色纳米色浆,红色纳米色浆由红色纳米色浆的制备方法制备得到。

12.第三方面,本技术提供一种uv红色墨水,uv红色墨水包括红色纳米色浆。

13.本技术第一方面提供的红色纳米色浆的制备方法,该制备方法中,将红色颜料先进行酸洗处理得到酸处理颜料,再将酸处理颜料与氯化钠、有机溶剂混合进行盐磨处理,得到盐磨颜料,再将盐磨颜料与色浆的其他组分进行混合进行球磨处理,得到红色纳米色浆;该制备方法中通过对颜料进行酸洗和盐磨处理,一方面可以除去颜料表面的杂质,另一方面通过盐磨处理,可以提高红色颜料的着色力,以得到高着色力、饱和度高的色浆,并且采用球磨处理工艺,使得到的红色纳米色浆不易出现沉淀和分层,有利于广泛应用。

14.本技术第二方面提供的一种红色纳米色浆,红色纳米色浆由红色纳米色浆的制备方法制备得到,由于采用红色纳米色浆的制备方法进行色浆的制备,因此得到的色浆具有高着色力、高饱和度、不易出现沉淀和分层的特点。

15.本技术第三方面提供的一种uv红色墨水,该红色墨水包括提供的红色纳米色浆,由于红色纳米色浆着色力强、饱和度高,赋予墨水优异的流畅性和待机性能,无分层且稳定性好。

具体实施方式

16.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

17.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

18.本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

19.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

20.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、

“”

和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

21.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

22.术语“第一“、“第二”仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

23.本技术实施例第一方面提供一种红色纳米色浆的制备方法,包括如下步骤:

24.s01.将红色颜料进行酸浸处理,再进行过滤洗涤干燥,得到酸处理颜料;

25.s02.将酸处理颜料与氯化钠、有机溶剂进行盐磨处理,得到第一混合物,将第一混合物与水混合进行加热搅拌处理后,进行过滤洗涤干燥,得到盐磨颜料;

26.s03.将盐磨颜料、丙烯酸酯单体、分散剂、稳定剂和协同分散剂进行第二混合处理,得到第二混合物;

27.s04.将第二混合物进行球磨处理、过滤处理,得到红色纳米色浆。

28.本技术第一方面提供的红色纳米色浆的制备方法,该制备方法中,将红色颜料先进行酸洗处理得到酸处理颜料,再将酸处理颜料与氯化钠、有机溶剂混合进行盐磨处理,得到盐磨颜料,再将盐磨颜料与色浆的其他组分进行混合进行球磨处理,得到红色纳米色浆;

该制备方法中通过对颜料进行酸洗和盐磨处理,一方面可以除去颜料表面的杂质,另一方面通过盐磨处理,可以提高红色颜料的着色力,以得到高着色力、饱和度高的色浆,并且采用球磨处理工艺,使得到的红色纳米色浆不易出现沉淀和分层,有利于广泛应用。

29.步骤s01中,将红色颜料进行酸浸处理,再进行过滤洗涤干燥,得到酸处理颜料。采用酸液对红色颜料进行处理,能够去除颜料的杂质。

30.在一些实施例中,将红色颜料进行酸浸处理的步骤中,包括:将红色颜料与酸液进行搅拌混合处理1~2小时,再加入5~6℃的水进行搅拌1~2小时。将红色颜料与酸液进行搅拌混合处理1~2小时,确保酸液完整将颜色进行浸泡,有利于除杂,若浸泡时间过短,则不利于颜料表面杂质的去除,影响后续的盐磨处理。进一步的,加入5~6℃的水进行洗涤,控制水的温度较低,确保与酸液混合后不会引发酸液反应。

31.在一些实施例中,红色颜料选自巴斯夫l3630、d3656hd、l3660hd,先尼科st、sr1c,科莱恩d3g-cn、d3g-70-cn中的至少一种。

32.在一些实施例中,酸液选自硫酸、盐酸中的至少一种。具体实施例中,酸液选自质量百分浓度为96%的硫酸溶液。

33.在一些实施例中,红色颜料与酸液的质量比为1:10~13。控制红色颜料与酸液的质量比,确保酸液将颜料的杂质去除干净,若酸液的添加量过少,则对颜料的浸泡洗涤处理效果较差。

34.在一些实施例中,再进行过滤洗涤干燥,得到酸处理颜料。将酸浸后的红色颜料混合液进行过滤处理,再用温水进行洗涤直至洗涤液变中性,在70~75℃下干燥处理,得到酸处理颜料。

35.步骤s02中,将酸处理颜料与氯化钠、有机溶剂进行盐磨处理,得到第一混合物,将第一混合物与水混合进行加热搅拌处理后,进行过滤洗涤干燥,得到盐磨颜料。

36.在一些实施例中,将酸处理颜料与氯化钠、有机溶剂进行盐磨处理的步骤中,包括:将酸处理颜料与氯化钠、有机溶剂进行混合,置于捏合机中进行盐磨处理,其中,盐磨处理的温度为70~75℃,盐磨处理的转速为30~50rpm,盐磨处理的时间为12~13小时。

37.其中,捏合机是对于高粘度物质及超高粘度物质的混练、捏合发挥超强性能的机器。通过两根坚硬的搅拌桨及搅拌桨之间和搅拌桨与捏合槽之间所产生的强力剪切力,达到最高的捏合效果,并且可以进行冷却、加热、真空减压,通过加热、真空减压来实现汲水方式的捏合,本技术德盐磨处理可选用西格玛搅拌浆和z型搅拌浆进行处理。

38.在一些实施例中,控制盐磨处理的温度为70~75℃,盐磨处理的转速为30~50rpm,盐磨处理的时间为12~13小时;确保盐磨得到的红色颜料着色力强、饱和度高,色度正,为正统大红色,并且在后续制备墨水产品过程中分散性强,不会轻易沉淀和分层,有利于后续使用。若盐磨处理的温度及转速过低或处理的时间过短,则红色颜料的着色力较差,饱和度较低,扔会出现沉淀及分层的现象;若盐磨处理的温度及转速过高或处理的时间过长,则红色颜料的易出现盐磨处理过度,不利于着色。

39.在一些实施例中,酸处理颜料、氯化钠和有机溶剂的质量比为1:10~12:1.5~2。控制酸处理颜料和氯化钠的添加比例适中,有利于对酸处理颜料进行适度处理,使酸处理颜料着色力度强且饱和度较高。

40.进一步,将第一混合物与水混合进行加热搅拌处理后,进行过滤洗涤干燥,得到盐

磨颜料。

41.在一些实施例中,,将第一混合物与水混合进行加热搅拌处理的步骤中,加热搅拌处理的温度为80~85℃,加热搅拌处理的转速为700~900rpm,加热搅拌处理的时间为1~2小时。

42.进一步,进行过滤洗涤干燥的步骤中,对该料浆进行反复过滤、水洗除去氯化钠和溶剂后,在80℃下干燥24小时,得到盐磨颜料。

43.步骤s03中,将盐磨颜料、丙烯酸酯单体、分散剂、稳定剂和协同分散剂进行第二混合处理,得到第二混合物。

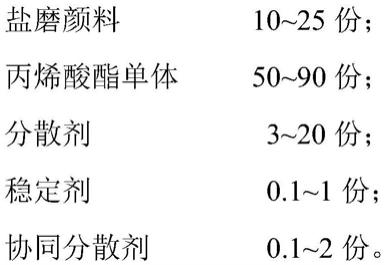

44.在一些实施例中,盐磨颜料、丙烯酸酯单体、分散剂、稳定剂、协同分散剂的添加份数选自如下:

[0045][0046]

在一些实施例中,丙烯酸酯单体选自二丙二醇二丙烯酸酯、丙烯酸异冰片酯、3,3,5-三甲基环己基丙烯酸酯、丙氧化新戊二醇二丙烯酸酯、2-乙烯氧基乙氧基丙烯酸乙酯中的至少一种。

[0047]

在一些实施例中,分散剂选自路博润solsperse76400、路博润solsperse78000、路博润solspersej200、埃夫卡efka4350、埃夫卡efka7701、埃夫卡efka7731、埃夫卡efka7732、毕克化学byk-lpn23134、disperbyk-2001中的至少一种。

[0048]

在一些实施例中,稳定剂选自rahn的genorad20、rahn的genorad18、rahn的genorad16中的至少一种。

[0049]

在一些实施例中,协同分散剂选自路博润solsperse22000、深圳添立润化工的tilo-5002中的至少一种。

[0050]

在一些实施例中,将盐磨颜料、丙烯酸酯单体、分散剂、稳定剂和协同分散剂进行第二混合处理的步骤中,包括:将丙烯酸酯单体、分散剂、稳定剂和协同分散剂于200-400rpm转速下搅拌处理0.5~1小时,再加入盐磨颜料于300-600rpm转速下搅拌2~2.5小时。进行混合处理,能够确保各组分分散均匀。

[0051]

步骤s04中,将第二混合物进行球磨处理、过滤处理,得到红色纳米色浆。

[0052]

在一些实施例中,将第二混合物进行球磨处理的步骤中,采用锆珠与第二混合物进行混合在陶瓷纳米砂磨机进行球磨处理,其中,锆珠填充量为70~90%,锆珠型号为0.25-0.3mm和0.1-0.15mm,砂磨机分离器间隙为0.15mm和0.05mm,空气湿度为≤65rh%,温度为≤35℃,入机转速为600-900rpm,入机流量为3-10kg/min,研磨转速为650-750rpm,研磨流量为8-15kg/min,腔体压力为≤0.14mpa,研磨温度为≤45℃,研磨时间为6~12小时。

[0053]

在一些实施中,球磨处理可选自依次进行粗磨处理和细磨处理。其中,粗磨处理的步骤中,采用型号为0.25-0.3mm的锆珠,并控制砂磨机分离器间隙为0.15mm进行处理。细磨

处理的步骤中,采用型号为0.1-0.15mm的锆珠,并控制砂磨机分离器间隙为0.05mm进行处理。

[0054]

在一些实施例中,过滤处理的步骤中,选用杭州帝凡科技有限公司型号为pp3-1006f10v的1~1.5μm滤芯,过滤流量为1-2kg/min,过滤压力为≤0.2mpa。

[0055]

本技术实施例第二方面提供一种红色纳米色浆,红色纳米色浆由红色纳米色浆的制备方法制备得到。

[0056]

本技术第二方面提供的一种红色纳米色浆,红色纳米色浆由红色纳米色浆的制备方法制备得到,由于采用红色纳米色浆的制备方法进行色浆的制备,因此得到的色浆具有高着色力、高饱和度、不易出现沉淀和分层的特点。

[0057]

在一些实施例中,红色纳米色浆的平均粒径为100~120nm,控制红色纳米色浆的平均粒径适中,有利于混合过程中稳定性较高,不易出现沉淀和分层。

[0058]

本技术实施例第三方面提供一种uv红色墨水,uv红色墨水包括红色纳米色浆。

[0059]

本技术第三方面提供的一种uv红色墨水,该红色墨水包括提供的红色纳米色浆,由于红色纳米色浆着色力强、饱和度高,赋予墨水优异的流畅性和待机性能,无分层且稳定性好。

[0060]

下面结合具体实施例进行说明。

[0061]

实施例1

[0062]

一种红色纳米色浆及其制备方法

[0063]

红色纳米色浆,实施例1提供的红色纳米色浆的各组分及添加份数如表1中实施例1所示。

[0064]

红色纳米色浆的制备方法,包括如下步骤:

[0065]

将红色颜料与酸液进行搅拌混合处理1~2小时,再加入5~6℃的水进行搅拌1~2小时,再进行过滤洗涤干燥,得到酸处理颜料,红色颜料与酸液的质量比为1:10;

[0066]

将酸处理颜料与氯化钠、有机溶剂进行盐磨处理,得到第一混合物;其中,盐磨处理为将酸处理颜料与氯化钠、有机溶剂进行混合,置于捏合机中进行盐磨处理,其中,盐磨处理的温度为70~75℃,盐磨处理的转速为30~50rpm,盐磨处理的时间为12~13小时;酸处理颜料、氯化钠和有机溶剂的质量比为1:10:1.5;

[0067]

将第一混合物与水混合进行加热搅拌处理后,进行过滤洗涤干燥,得到盐磨颜料;其中,加热搅拌处理的温度为80~85℃,加热搅拌处理的转速为700~900rpm,加热搅拌处理的时间为1~2小时;

[0068]

将丙烯酸酯单体、分散剂、稳定剂和协同分散剂于200-400rpm转速下搅拌处理0.5~1小时,再加入盐磨颜料于300-600rpm转速下搅拌2~2.5小时,得到第二混合物;

[0069]

将第二混合物进行球磨处理、过滤处理,得到红色纳米色浆;其中,球磨处理依次进行粗磨处理和细磨处理。其中,粗磨处理的步骤中,采用型号为0.25-0.3mm的锆珠,并控制砂磨机分离器间隙为0.15mm进行处理。细磨处理的步骤中,采用型号为0.1-0.15mm的锆珠,并控制砂磨机分离器间隙为0.05mm进行处理;空气湿度为≤65rh%,温度为≤35℃,入机转速为600-900rpm,入机流量为3-10kg/min,研磨转速为650-750rpm,研磨流量为8-15kg/min,腔体压力为≤0.14mpa,研磨温度为≤45℃,研磨时间为6h-12h;

[0070]

过滤处理的步骤中,选用杭州帝凡科技有限公司型号为pp3-1006f10v的1~1.5μm

滤芯,过滤流量为1-2kg/min,过滤压力为≤0.2mpa。

[0071]

实施例2~实施例4的红色纳米色浆具体组分的种类及份数选择如表1所示,制备方法与实施例1的制备方法一致。

[0072]

对比例1

[0073]

一种红色纳米色浆及其制备方法

[0074]

其中,对比例1提供的红色纳米色浆的各组分及添加份数如表1中实施例1所示。

[0075]

制备方法如下:根据对比例1提供的红色纳米色浆提供各组分;

[0076]

将各组分进行混合处理,得到第一混合物;

[0077]

将第一混合物进行一次球磨处理,得到uv纳米黑浆;其中,球磨处理的步骤为:提供砂磨机,采用锆珠进行球磨处理,其中,锆珠的填充量为60%,锆珠的粒径为0.8mm;砂磨机的分离器间隙为0.05mm;入机转速为500rpm;入机流量为2kg/min;研磨转速为600rpm;研磨流量为5kg/min;研磨温度为25℃;研磨时间为15h。

[0078]

对比例2~对比例3的红色纳米色浆具体组分的种类及份数选择如表1所示,制备方法与对比例1的制备方法一致。

[0079]

表1

[0080][0081]

性质测定及结果分析

[0082]

(1)稳定性测试

[0083]

稳定性测试采用60℃高温老化14天,测试老化后的粒径以及黏度,若粒径变化小于10%、黏度变化小于5%,则色浆具有较好的稳定性;测试结果如表2所示,实施例1~实施例4得到的色浆,在老化14天之后,粘度变化均小于5%,差异不大;粒径变化小于10%,可以看出,实施例1~实施例3得到的色浆稳定性优异。而对比例1~对比例3得到的色浆,在老化14天之后,对比例1和对比例2的色浆均出现了分层的现象,而对比例3得到的的色浆变化较大,稳定性较差,不利于使用。

[0084]

表2

[0085][0086][0087]

(2)油墨性质测试

[0088]

将实施例1~实施例4以及对比例1~对比例4得到的色浆进行配墨,制备得到油墨,分别测定其上机流畅性和待机性能。

[0089]

试验方法

[0090]

①

上机测试流畅性:1.ricoh gen 5平板机-汉森板卡。原始驱动100%墨量,6pass/高速/双向/轻度羽化,打印测试图(1000

×

1000

×

10)共计10平米,每色断线≤3个(清洗一次ok),判定ok,否则不合格。

[0091]

②

konica 1024i 6pl卷材机-汉森板卡。原始驱动100%墨量,4pass/高速/双向/羽化关,打印测试图(1000

×

1000

×

10)共计10平米,每色断线≤3个(清洗一次ok),判定ok,否则不合格。

[0092]

待机性能:流畅性测试完成后打印测试条,一段时间后再次打印测试条,前后测试条断线≤3个,中间这段时间的长短即表示待机性能。

[0093]

结果分析

[0094]

将实施例1~实施例4以及对比例1~对比例3得到的色浆进行配墨,制备得到油墨,分别测定其上机流畅性和待机性能,结果如表3所示,实施例1~4的油墨上机后断格数为0~1,而对比例1~3得到的油墨上机后断格数为4~5,为不合格;待机性能上,实施例1~4的油墨待机时间达到45分钟~2小时,时间长,可放置使用;而对比例1~3得到的油墨待机时间仅为15~20分钟,时间短,不利于使用。

[0095]

表3

[0096][0097]

综上,本技术提供的红色纳米色浆的制备方法,该制备方法中,将红色颜料先进行酸洗处理得到酸处理颜料,再将酸处理颜料与氯化钠、有机溶剂混合进行盐磨处理,得到盐磨颜料,再将盐磨颜料与色浆的其他组分进行混合进行球磨处理,得到红色纳米色浆;该制备方法中通过对颜料进行酸洗和盐磨处理,一方面可以除去颜料表面的杂质,另一方面通过盐磨处理,可以提高红色颜料的着色力,以得到高着色力、饱和度高的色浆,并且采用球

磨处理工艺,使得到的红色纳米色浆不易出现沉淀和分层,有利于广泛应用。

[0098]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1