一种滚针轴承用钢丝的表面处理方法

1.本发明涉及金属加工技术领域,尤其是一种滚针轴承用钢丝的表面处理方法。

背景技术:

2.滚针指的是滚针轴承上的转动体,主要应用于各类轴承,是带圆柱滚子的滚子轴承,滚子像针一样又细又长,这种轴承具有较高的负荷承受能力,径向结构紧凑,而小滚针所采用的的钢丝成品一般直径都很小,国内钢厂轧机目前能稳定生产的轴承钢盘条最小直径为5.0mm,按传统工艺需要多道次拉拔和退火,生产周期长、成本高。

3.为了降低生产成本、缩短生产周期,需要采用大减面率的拉拔工艺,拉拔前的钢丝表面处理成为限制拉拔量的重要影响因素。目前采用酸洗磷皂化表面涂层工艺,生产中有磷化渣危废产生,危废的处理增加了环境的负荷和处理费用。

4.针对现状,急需开发一种绿色环保的表面涂层工艺替代现有的磷皂化工艺。

技术实现要素:

5.本发明的目的是:克服现有技术中的不足,提供一种滚针轴承用钢丝的表面处理方法,该处理方法中所采用的的涂层溶液由于添加了氨三乙酸三钠和甲基苯并三氮唑或苯并三氮唑,使得制备的涂层与金属表面结合牢固,在大减面率的拉拔中不会脱落,始终保持良好的润滑效果,解决了大拉拔量润滑不良的问题。

6.为解决上述技术问题,本发明采用的技术方案如下:

7.一种滚针轴承用钢丝的表面处理方法,所述处理方法包括以下步骤:酸洗

‑ꢀ

冲洗-中和-涂层-烘干;

8.所述涂层步骤中采用的涂层溶液的质量百分含量组成如下:

9.硼砂na2b4o7.10h2o:15~20%;

10.十二水磷酸三钠:1.5~2%;

11.甲基苯并三氮唑或苯并三氮唑:0.02~0.05%;

12.氨三乙酸三钠:0.01~0.03%;

13.余量:水。

14.进一步的,所述处理方法具体包括以下步骤:

15.1)将钢丝浸入温度为40~50℃、浓度为120~200g/l的盐酸溶液中处理 30~60min,除去表面的氧化物质;

16.2)然后用0.75~1.2mpa高压水冲洗掉附着在材料表面的酸液;

17.3)用0.5~2wt%的naoh溶液中和30~60s;

18.4)将步骤3)中处理后的钢丝在涂层溶液中浸泡3min,涂层溶液的温度为90~100℃;

19.5)将钢丝置于120~150℃的烘槽内烘干10~15min。

20.进一步的,其质量百分含量组成如下:

21.硼砂na2b4o7.10h2o:20%;

22.十二水磷酸三钠:1.5%;

23.甲基苯并三氮唑或苯并三氮唑:0.03%;

24.氨三乙酸三钠:0.015%;

25.余量:水。

26.进一步的,所述涂层溶液的制备方法包括以下步骤:

27.1)按槽液溶积计算需要添加的硼砂na2b4o7.10h2o、十二水磷酸三钠、甲基苯并三氮唑或苯并三氮唑、氨三乙酸三钠和水添加量,称量后备用;

28.2)先将槽中注入1/2~2/3量的水,开启蒸汽通过加热盘管将水加热至 55~60℃,开启搅拌机将硼砂和磷酸三钠按比例均匀地撒入槽中,使其溶解均匀,再加入氨三乙酸三钠和甲基苯并三氮唑或苯并三氮唑,然后将水加至要求的液位;

29.3)设置到工作需要的温度90℃,待到达温度要求即可生产。

30.进一步的,所述钢丝为球化退火gcr15钢丝。

31.进一步的,所述球化退火gcr15钢丝使用罩式退火炉,充入纯氮气进行保护,加热至770℃,保温5h,然后控制冷却至300℃以下出炉,得到球化退火 gcr15钢丝。

32.采用本发明的技术方案的有益效果是:

33.采用本发明中的滚针轴承用钢丝的表面处理方法,其制备的拉丝涂层为物理吸附层,处理过程中不产生其他化学物质,没有危废产生,解决了原来磷皂化工艺中需要除渣及危废处理的问题。

34.本发明中的滚针轴承用钢丝的表面处理方法,使用的涂层溶液由于添加了氨三乙酸三钠和甲基苯并三氮唑或苯并三氮唑,使得制备的涂层与金属表面结合牢固,在大减面率的拉拔中不会脱落,始终保持良好的润滑效果,解决了大拉拔量润滑不良的问题。

35.本发明中的滚针轴承用钢丝的表面处理方法,其制备的表面涂层是水溶性物质,在后期的清洁中可以通过水洗清除,解决了产品后续磨削加工产生的危废问题。

36.本发明中的滚针轴承用钢丝的表面处理方法,其使用的涂层溶液中添加的 0.005~0.03%氨三乙酸三钠,主要是用于控制膜的连续性,防止出现断续膜层。氨三乙酸三钠能增加硼砂分子之间的结合力,使其更加均匀地分布在钢丝表面。形成连续的涂层。

37.本发明中的滚针轴承用钢丝的表面处理方法,添加甲基苯并三氮唑或苯并三氮唑,主要是起缓蚀作用,防止钢丝表面产生氧化物,影响涂层与钢丝得结合度。

具体实施方式

38.下面结合具体实施方式对本发明中的滚针轴承用钢丝的表面处理方法作进一步说明。

39.需要说明的是,本发明专利的申请人是常州市金坛地区的企业,其在实际研发和生产过程中采用的水是金坛的水。

40.本发明中的滚针轴承用钢丝成品的直径为1.5-5.0mm。

41.本技术的改进思路是基于现有的涂层一般采用硼砂涂层,但是存在非常多的问题,尤其是采用硼砂涂层,涂层的膜厚不容易控制,薄了润滑效果不好,厚了容易脱落,所以轴承钢丝的拉拔没有人用这个方法。

42.基于目前环保压力的现状,发明人想找个可以替代磷化处理的方法,经过反复试验,例如在传统的配方中添加几种不同的组分,但是均未取得理想效果。发明人开始挨个排除原因,最后发现金坛地区的自来水电导率比较高,容易结垢,所以添加氨三乙酸三钠来阻垢,但是却意外的发现显著提高了膜层与轴承钢丝的结合度的效果。

43.本发明中涉及的%为质量百分数。

44.本发明中涉及的原料均为普通市售,厂家如下:

45.硼砂na2b4o7.10h2o:辽宁首钢硼铁有限责任公司

46.十二水磷酸三钠:苏州翔鹰化工科技有限公司

47.甲基苯并三氮唑或苯并三氮唑:南通康华化工有限公司

48.氨三乙酸三钠:丽水博瑞特化工有限公司

49.本发明中使用的钢丝为球化退火gcr15钢丝。球化退火gcr15钢丝使用罩式退火炉,充入纯氮气进行保护,加热至770℃,保温5h,然后控制冷却至300℃以下出炉,得到球化退火gcr15钢丝。

50.实施例1

51.一种滚针轴承用钢丝的表面处理方法,包括以下步骤:酸洗-冲洗-中和-涂层-烘干;具体为:

52.1)将钢丝浸入温度为40~50℃、浓度为120~200g/l的盐酸溶液中处理 30~60min,除去表面的氧化物质;

53.2)然后用0.75~1.2mpa高压水冲洗掉附着在材料表面的酸液;

54.3)用0.5~2wt%的naoh溶液中和30~60s;

55.4)将步骤3)中处理后的钢丝在涂层溶液中浸泡3min,涂层溶液的温度为90~100℃;

56.5)将钢丝置于120~150℃的烘槽内烘干10~15min;

57.涂层过程中采用的涂层溶液的质量百分含量组成如下:

58.硼砂na2b4o7.10h2o:20%;

59.十二水磷酸三钠:2%;

60.甲基苯并三氮唑或苯并三氮唑:0.03%;

61.氨三乙酸三钠:0.03%;

62.水:77.94%。

63.所述涂层溶液的制备方法包括以下步骤:

64.1)按槽液溶积计算需要添加的硼砂na2b4o7.10h2o、十二水磷酸三钠、甲基苯并三氮唑或苯并三氮唑、氨三乙酸三钠和水添加量,称量后备用;

65.2)先将槽中注入1/2~2/3量的水,开启蒸汽通过加热盘管将水加热至 55~60℃,开启搅拌机将硼砂和十二水磷酸三钠按比例均匀地撒入槽中,使其溶解均匀,再加入氨三乙酸三钠和甲基苯并三氮唑或苯并三氮唑,然后将水加至要求的液位;

66.3)设置到工作需要的温度90℃,待到达温度要求即可生产。

67.实施例2

68.一种滚针轴承用钢丝的表面处理方法,包括以下步骤:酸洗-冲洗-中和-涂层-烘干;具体为:

69.1)将钢丝浸入温度为40~50℃、浓度为120~200g/l的盐酸溶液中处理 30~60min,除去表面的氧化物质;

70.2)然后用0.75~1.2mpa高压水冲洗掉附着在材料表面的酸液;

71.3)用0.5~2wt%的naoh溶液中和30~60s;

72.4)将步骤3)中处理后的钢丝在涂层溶液中浸泡3min,涂层溶液的温度为90~100℃;

73.5)将钢丝置于120~150℃的烘槽内烘干10~15min;

74.涂层过程中采用的涂层溶液的质量百分含量组成如下:

75.硼砂na2b4o7.10h2o:20%;

76.十二水磷酸三钠:2%;

77.甲基苯并三氮唑或苯并三氮唑:0.02%;

78.氨三乙酸三钠:0.015%;

79.余量:水。

80.涂层溶液的制备方法包括以下步骤:

81.1)按槽液溶积计算需要添加的硼砂na2b4o7.10h2o、十二水磷酸三钠、甲基苯并三氮唑或苯并三氮唑、氨三乙酸三钠和水添加量,称量后备用;

82.2)先将槽中注入1/2~2/3量的水,开启蒸汽通过加热盘管将水加热至 55~60℃,开启搅拌机将硼砂和十二水磷酸三钠按比例均匀地撒入槽中,使其溶解均匀,再加入氨三乙酸三钠和甲基苯并三氮唑或苯并三氮唑,然后将水加至要求的液位;

83.3)设置到工作需要的温度90℃,待到达温度要求即可生产。

84.实施例3

85.一种滚针轴承用钢丝的表面处理方法,包括以下步骤:酸洗-冲洗-中和-涂层-烘干;具体为:

86.1)将钢丝浸入温度为40~50℃、浓度为120~200g/l的盐酸溶液中处理 30~60min,除去表面的氧化物质;

87.2)然后用0.75~1.2mpa高压水冲洗掉附着在材料表面的酸液;

88.3)用0.5~2wt%的naoh溶液中和30~60s;

89.4)将步骤3)中处理后的钢丝在涂层溶液中浸泡3min,涂层溶液的温度为90~100℃;

90.5)将钢丝置于120~150℃的烘槽内烘干10~15min;

91.涂层过程中采用的涂层溶液的质量百分含量组成如下:

92.硼砂na2b4o7.10h2o:15%;

93.十二水磷酸三钠:1.5%;

94.甲基苯并三氮唑或苯并三氮唑:0.05%;

95.氨三乙酸三钠:0.01%;

96.余量:水。

97.涂层溶液的制备方法包括以下步骤:

98.1)按槽液溶积计算需要添加的硼砂na2b4o7.10h2o、十二水磷酸三钠、甲基苯并三氮唑或苯并三氮唑、氨三乙酸三钠和水添加量,称量后备用;

99.2)先将槽中注入1/2~2/3量的水,开启蒸汽通过加热盘管将水加热至 55~60℃,开启搅拌机将硼砂和十二水磷酸三钠按比例均匀地撒入槽中,使其溶解均匀,再加入氨三乙酸三钠和甲基苯并三氮唑或苯并三氮唑,然后将水加至要求的液位;

100.3)设置到工作需要的温度90℃,待到达温度要求即可生产。

101.对比例1

102.一种滚针轴承用钢丝的表面处理方法,包括以下步骤:酸洗-冲洗-中和-涂层-烘干;具体为:

103.1)将钢丝浸入温度为40~50℃、浓度为120~200g/l的盐酸溶液中处理 30~60min,除去表面的氧化物质;

104.2)然后用0.75~1.2mpa高压水冲洗掉附着在材料表面的酸液;

105.3)用0.5~2wt%的naoh溶液中和30~60s;

106.4)将步骤3)中处理后的钢丝在涂层溶液中浸泡3min,涂层溶液的温度为90~100℃;

107.5)将钢丝置于120~150℃的烘槽内烘干10~15min;

108.涂层过程中采用的涂层溶液的质量百分含量组成如下:

109.硼砂na2b4o7.10h2o:15~20%;

110.十二水磷酸三钠:1~2%;

111.余量:水。

112.涂层溶液的制备方法包括以下步骤:

113.1)按槽液溶积计算需要添加的硼砂na2b4o7.10h2o、十二水磷酸三钠和水添加量,称量后备用;

114.2)先将槽中注入1/2~2/3量的水,开启蒸汽通过加热盘管将水加热至 55~60℃,开启搅拌机将硼砂和十二水磷酸三钠按比例均匀地撒入槽中,使其溶解均匀,然后将水加至要求的液位;

115.3)设置到工作需要的温度90℃,待到达温度要求即可生产。

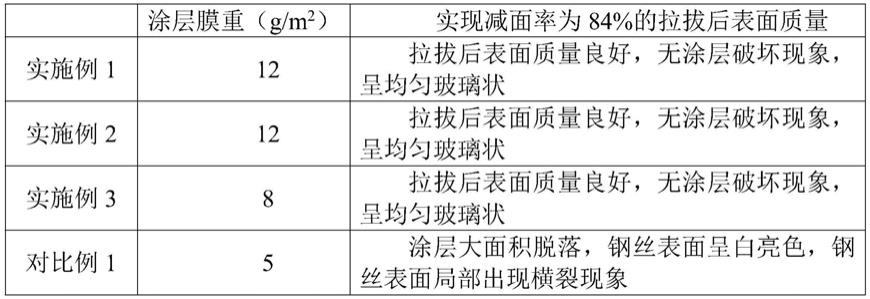

116.实施例1-3以及对比例1中钢丝表面处理后得到的涂层膜重以及实现减面率为84%的拉拔后的表面质量分别见表1。

117.表1

[0118][0119]

对于本领域技术人员而言,显然本发明不限于上述示范性实验例的细节,而且在不背离本发明的精神和基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权

利要求而不是上述说明限定,因此旨在将落在权利要求的同等要件的含义和范围内的所有变化囊括在本发明内。

[0120]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的权利方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1