一种低表面能压敏胶粘带及其加工方法与流程

1.本发明属于压敏胶粘带技术领域,具体是一种低表面能压敏胶粘带及其加工方法。

背景技术:

2.压敏胶粘带是用于粘贴或者包装用的胶带,低表面能压敏胶粘带属于压敏胶粘带的一种,用于粘贴如pp、pe以及abs等低表面能材料。

3.压敏胶粘带因其具有剥离后不污染被粘物,撕开后能够重新贴附的特性得到广泛的应用,但是这一特性同样带来一些使用过程中的问题。例如对包装进行封口的压敏胶粘带,或者是用于新电器如冰箱、洗衣机的开口或拆机口的贴附压敏胶粘带,现有的压敏胶粘带被撕开后重新粘贴基本不会影响其粘贴性能,因此撕开压敏胶粘带后取出包装内货品使用或者更换后重新再粘贴也不会被发现,那么这些包装内的货品的是否被更换或使用就难以保证,新电器是否被使用和维修也无从知晓。

4.特别是现在物流行业鱼龙混杂的今天,包装内物品被替换的新闻也是屡见不鲜,收货者只能拆开包装之后才能够知道内部货品是否被替换。而经过使用或者维修的电器使用者更是无从知晓。

技术实现要素:

5.本发明针对现有技术不足,提供一种低表面能压敏胶粘带及其加工方法,这种低表面能压敏胶粘带能够在撕开后能够指示被撕开过,通过压敏胶粘带上的指示即可直观判断压敏胶粘带是否被撕开过,从而可提升其所贴附货品的安全性。

6.为了解决上述技术问题,本发明通过下述技术方案得以解决:一种低表面能压敏胶粘带,包括透明基材层和压敏胶层,所述透明基材层上涂布有透明胶水层,所述透明胶水层上粘贴有与所述透明胶水层接触侧为离型面的膜层,所述膜层与所述透明胶水层之间形成检测腔,至少位于所述检测腔内的透明胶水层上涂布有氧气指示剂,所述透明胶水层以及所述膜层上设置有所述压敏胶层,所述压敏胶层上设有与所述膜层形状匹配的间隙。这种压敏胶粘带上具有检测腔,检测腔内的氧气指示剂在无氧状态下显示粉红色,而在有氧状态下显示蓝色,压敏胶粘带在粘贴后,检测腔内无氧因此透过透明基材层可看到胶粘带呈粉红色,而压敏胶粘带被撕开时,膜层底部的压敏胶被粘附,膜层及膜层底部的压敏胶仍然会粘贴在粘贴物上,压敏胶粘带与膜层会脱离,压敏胶粘带上与膜层贴合的位置会进入空气,由于空气中含有氧气,会使得氧气指示剂显示为蓝色,即使将压敏胶粘带重新贴附,检测腔内仍然会有氧气,使得氧气指示剂依然显示为蓝色,通过压敏胶粘带上的颜色即可直观判断压敏胶粘带是否被撕开过,从而可提升其所贴附货品的安全性。

7.上述技术方案中,优选的,所述间隙的外边缘与所述膜层的外边缘一致。采用该结构既能够保证检测腔的密封性,又能够防止因压敏胶层与膜层粘接而使得撕开压敏胶粘带时膜层不脱离。

8.上述技术方案中,优选的,所述透明基材层为pu膜层。

9.上述技术方案中,优选的,所述压敏胶层为按质量份数由油溶性丙烯酸酯胶水50份、固化剂1

‑

2份、全氟类表面活性剂0.1

‑

3份以及有机溶剂15

‑

40份混合搅拌制得的改性丙烯酸酯压敏胶。该种压敏胶能够适用于低表面能的表面粘贴,使得粘贴更牢固,保证撕开压敏胶粘带时膜层可顺利脱离。

10.上述技术方案中,优选的,所述全氟类表面活性剂为全氟丁基磺酰氟、全氟己基磺酰氟、全氟己基磺酰胺、全氟辛基磺酰胺、全氟烷基季胺碘化物中的一种或多种的组合。

11.上述技术方案中,优选的,所述有机溶剂为甲苯、乙酸乙酯、苯乙烯、丁酮、环己酮、石油醚中的一种或多种的组合。

12.上述技术方案中,优选的,所述固化剂为异氰酸酯固化剂、环氧固化剂、氮丙啶固化剂、三聚氰胺固化剂中的一种。

13.一种低表面能压敏胶粘带的加工方法:包括以下步骤:1,在透明基材层上涂布透明胶水层;2,在无氧环境中在透明胶水层上涂布氧气指示剂;3,在无氧环境中在透明胶水层上均匀贴附膜层覆盖氧气指示剂,在膜层与透明胶水层之间形成检测腔;4,在膜层和透明胶水层上涂布压敏胶层,根据膜层的位置涂布压敏胶层形成间隙,干燥后熟化6

‑

8天。这种压敏胶粘带的加工方法能够方便的加工出上述压敏胶带,并使得生产出来的压敏胶带具有通过压敏胶粘带上的颜色即可直观判断压敏胶粘带是否被撕开过的技术效果。

14.上述技术方案中,优选的,步骤4中在涂布压敏胶层时在膜层上垫上与膜层形状匹配的环形垫圈,涂布压敏胶层后取下环形垫圈即形成间隙。采用该加工方便可方便的加工出间隙。

15.上述技术方案中,优选的,所述压敏胶层为按质量份数由油溶性丙烯酸酯胶水50份、固化剂1

‑

2份、全氟类表面活性剂0.1

‑

3份以及有机溶剂15

‑

40份混合搅拌制得的改性丙烯酸酯压敏胶。

16.本发明与现有技术相比,具有如下有益效果:这种低表面能压敏胶粘带能够在撕开后能够指示被撕开过,通过压敏胶粘带上的指示即可直观判断压敏胶粘带是否被撕开过,从而可提升其所贴附货品的安全性。

附图说明

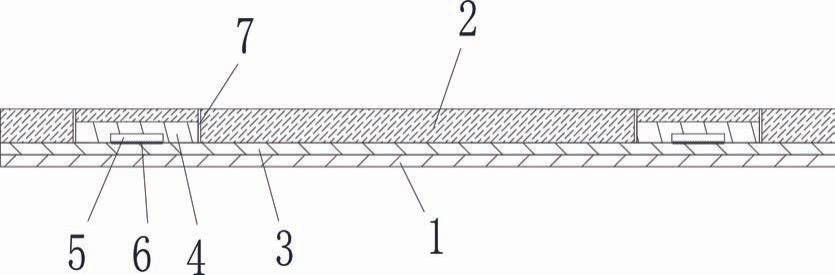

17.图1为本发明实施例中成品横断面的结构示意图。

18.图2为本发明实施例中透明基材层的结构示意图。

19.图3为本发明实施例中透明基材层上涂布透明胶水层后的结构示意图。

20.图4为本发明实施例中透明胶水层上贴附膜层后的结构示意图。

21.图5为本发明实施例的成品结构示意图。

22.图6为本发明实施例粘贴后再撕开的结构示意图。

具体实施方式

23.下面结合附图与具体实施方式对本发明作进一步详细描述:参见图1至图6,一种低表面能压敏胶粘带,包括透明基材层1和压敏胶层2,透明基材层1上涂布有透明胶水层3,透明胶水层3上粘贴有与透明胶水层3接触侧为离型面的膜层4,膜层4与透明胶水层3之间

形成检测腔5,至少位于检测腔5内的透明胶水层上涂布有氧气指示剂6,透明胶水层3以及膜层4上设置有压敏胶层2,压敏胶层2上设有与膜层4形状匹配的间隙7。这种压敏胶粘带上具有检测腔5,氧气指示剂6为市售产品,本实施例中,采用日本三菱mgc公司生产的氧气指示剂,检测腔5内的氧气指示剂6在无氧状态下显示粉红色,而在有氧状态下显示蓝色,压敏胶粘带在粘贴后,检测腔5内无氧因此透过透明基材层1可看到胶粘带呈粉红色,而压敏胶粘带被撕开时,膜层4底部的压敏胶被粘附,膜层4及膜层4底部的压敏胶仍然会粘贴在粘贴物上,压敏胶粘带与膜层4会脱离,压敏胶粘带上与膜层4贴合的位置会进入空气,由于空气中含有氧气,会使得氧气指示剂6显示为蓝色,即使将压敏胶粘带重新贴附,检测腔5内仍然会有氧气,使得氧气指示剂6依然显示为蓝色,氧气指示剂可涂布成特定形状或产品logo状以避免容易替换,通过压敏胶粘带上的颜色即可直观判断压敏胶粘带是否被撕开过,从而可提升其所贴附货品的安全性。

24.本实施例中,间隙7的外边缘与膜层4的外边缘一致。采用该结构既能够保证检测腔5的密封性,又能够防止因压敏胶层2与膜层4粘接而使得撕开压敏胶粘带时膜层不脱离。

25.本实施例中,透明基材层1为pu膜层。

26.本实施例中,压敏胶层2为按质量份数由油溶性丙烯酸酯胶水50份、固化剂1

‑

2份、全氟类表面活性剂0.1

‑

3份以及有机溶剂15

‑

40份混合搅拌制得的改性丙烯酸酯压敏胶。

27.本实施例中,全氟类表面活性剂为全氟丁基磺酰氟、全氟己基磺酰氟、全氟己基磺酰胺、全氟辛基磺酰胺、全氟烷基季胺碘化物中的一种或多种的组合。

28.本实施例中,有机溶剂为甲苯、乙酸乙酯、苯乙烯、丁酮、环己酮、石油醚中的一种或多种的组合。

29.本实施例中,固化剂为异氰酸酯固化剂、环氧固化剂、氮丙啶固化剂、三聚氰胺固化剂中的一种。

30.制备上述低表面能压敏胶粘带的加工方法,包括以下步骤:1,在透明基材层1上涂布透明胶水层;2,在无氧环境中在透明胶水层3上涂布氧气指示剂6;3,在无氧环境中在透明胶水层3上均匀贴附膜层4覆盖氧气指示剂6,在膜层4与透明胶水层3之间形成检测腔5,膜层4与透明胶水层3贴合的面经过离型处理,膜层4上朝向透明胶水层3的一侧边缘厚度大于中心的厚度,从而形成检测腔5;4,在膜层4和透明胶水层3上涂布压敏胶层2,根据膜层4的位置涂布压敏胶层2形成间隙7,压敏胶层为按质量份数由油溶性丙烯酸酯胶水50份、固化剂1

‑

2份、全氟类表面活性剂0.1

‑

3份以及有机溶剂15

‑

40份混合搅拌制得的改性丙烯酸酯压敏胶,干燥后熟化6

‑

8天。

31.步骤4中在涂布压敏胶层2时在膜层4上垫上与膜层4形状匹配的环形垫圈,涂布压敏胶层2后取下环形垫圈即形成间隙7。采用该加工方便可方便的加工出间隙7,当然也可以直接在涂布时通过避让的方式加工出间隙7。

32.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1