一种自粘型石墨烯导热垫片及其制备方法与流程

1.本技术涉及热界面材料的领域,更具体地说,它涉及一种自粘型石墨烯导热垫片及其制备方法。

背景技术:

2.随之5g时代的到来,电子芯片工作频率不断升高,电子产品逐步向轻量化、高集成化的方向发展,导致设备的发热量大幅上升,多余的热量若不及时传导出去会极大地影响电子元器件的工作性能,严重时会造成电子器件寿命降低甚至失效。为了提升电子产品的散热性能,将电子器件产生的热量及时传导出去,业界开始采用热界面材料作为导热介质进行散热。热界面材料是用于涂敷在散热器件与发热器件之间,降低它们之间接触热阻所使用的材料的总称。

3.石墨烯作为一种由碳原子堆积而成的单层二维蜂窝状晶格结构的新型碳材料,具有优异的导热性能,是制作热界面材料的理性材料之一。石墨烯的理论热导率可以达到5300w/(m

·

k),是常见金属的几十倍,目前以石墨烯为原料开发的石墨烯导热膜的导热系数最高可达2000w/(m

·

k),较常规的石墨膜具有更好的导热性能,是一种可以应用于大热流密度的芯片散热领域的新型热界面材料。

4.目前应用石墨烯为热界面材料制备得到的石墨烯导热垫片在组装时,由于石墨烯导热垫片的贴合表面通常没有粘性,其与电子器件接触界面的摩擦力较小,组装过程中容易出现错位或移位,不便于组装;而如果在石墨烯导热垫片表面贴合背胶增强其粘性,会给石墨烯导热垫片的热传导效率带来比较大的损失,降低其导热性能。

技术实现要素:

5.为了改善石墨烯导热垫片在组装过程中的错位移位问题,进而提升石墨烯导热垫片的组装效率,本技术提供一种自粘型石墨烯导热垫片及其制备方法。

6.本技术提供的一种自粘型石墨烯导热垫片及其制备方法采用如下的技术方案:第一方面,本技术提供一种自粘型石墨烯导热垫片,采用如下的技术方案:一种自粘型石墨烯导热垫片,包括导热层以及设置在导热层沿厚度方向两侧的粘接层;所述导热层包括多层依次堆叠的石墨烯膜,所述石墨烯膜的叠层方向垂直于导热层的厚度方向,且相邻所述石墨烯膜层间涂覆有粘接剂;所述粘接层附着于导热层表面且均具有粘性,用于组装自粘型导热垫片时与电子器件粘接。

7.通过采用上述技术方案,由多层石墨烯膜堆叠制得的导热层拥有良好的热传导性能,在自粘型石墨烯导热垫片中起主体导热作用,使制得的自粘型石墨烯导热垫片具有优良的导热性能。粘接层设置在导热层沿厚度方向的两侧,在组装时,由于粘接层自身具有一定的粘性,粘接层与电子器件接触可以粘附在电子器件上,可以有效改善石墨烯导热垫片在组装时错位移位的问题。导热层由具有粘性的胶粘剂制成,将胶粘剂涂覆在导热层表面,胶粘剂固化后即附着在导热层上,并且具有一定的粘附性,可以为制得的自粘型石墨烯导

热垫片提供粘性。

8.石墨烯膜层间涂覆的粘接剂可选为硅橡胶、丙烯酸树脂、环氧树脂或聚氨酯。进一步优选,所述粘接剂为硅橡胶或丙烯酸树脂。

9.本技术提供的一种自粘型石墨烯导热垫片,在石墨烯膜制得的导热层基础上增加粘接层,进而在不损失石墨烯导热垫片的导热性能的基础上增加自粘性,有效改善了石墨烯导热垫片在组装时容易错位移位、不便组装的问题,提高组装效率和产品组装的良品率。

10.优选的,粘接层由包含乙烯基硅油的胶粘剂制成,所述胶粘剂的粘度可选为60-150mpa

·

s。

11.通过采用上述技术方案,乙烯基硅油胶粘剂与石墨烯导热垫片之间具有较好的粘接力,稳定地附着在石墨烯导热垫片的表面;同时,乙烯基硅油胶粘剂固化成型后热传导效果较好,对制得的自粘型石墨烯导热垫片的导热性能的影响较小。选用粘度在60-150mpa

·

s范围内的胶粘剂,容易涂覆,厚度易控制。

12.可选的,所述粘接层包括多条交错排布的胶线,所述胶线粘附在导热层表面。交错排布的胶线在导热层表面形成网格状的粘接层。

13.通过采用上述技术方案,交错排布的胶线在导热层的表面形成网格状的粘接层,相较于整面的胶粘剂固化制成的粘接层,设置为网格状后,在保持粘接层的粘接效果的基础上,可以减少自粘型石墨烯导热垫片与电子器件的贴合界面胶粘剂用量,进而降低胶粘剂对自粘型石墨烯导热垫片热传导效果的影响,进一步提升自粘型石墨烯导热垫片的导热性能。

14.可选的,所述粘接层的厚度为2-10μm。

15.通过采用上述技术方案,粘接层的厚度会影响自粘型石墨烯导热垫片的粘接性能和导热性能。具体而言,粘接层的厚度过厚时,自粘型石墨烯导热垫片的粘接性能会有一定的提升,但同时,贴合界面过厚的胶粘剂也会使自粘型石墨烯导热垫片的导热性能有一定的损失;反之,当粘接层的厚度过薄是,自粘型石墨烯导热垫片可以保持良好的导热性能,但由于胶粘剂的用量过少无法达到较优的粘附效果,难以起到有效改善石墨烯导热垫片组装时错位移位问题的效果。经试验发现,当粘接层的厚度在2-10μm的范围内时,可以兼顾高导热性能和较好的粘附性能。

16.可选的,所述导热层上开设有若干贯穿石墨烯膜两侧的通孔,所述通孔沿石墨烯膜的叠层方向,且所述通孔中填充有导热填料。

17.通过采用上述技术方案,石墨烯导热垫片的导热性能具有各向异性,其在石墨烯膜层内方向上的热传导性能十分优异,在垂直于石墨烯膜平面的方向(即石墨烯膜叠层的层间方向)上的导热性能较差。在导热层上开设沿石墨烯膜叠层方向的通孔并在通孔中填充导热填料,由于导热填料具有良好的导热性能,通过通孔中的导热填料将自粘型石墨烯导热垫片在石墨烯膜的层间方向上导通,使制得的自粘型石墨烯导热垫片的在层间方向上的导热性能有效提升,进一步提升自粘型石墨烯导热垫片的整体导热性能。

18.可选的,所述导热填料为碳纤维丝或者液态金属。

19.通过采用上述技术方案,碳纤维丝和液态金属均具有优异的导热性能,将其填充于通孔中后可以起到良好的热传导效果,进而提升自粘型石墨烯导热垫片在石墨烯膜层间方向上的导热性能。液态金属是一种具有良好导热性能的低熔点合金,可以在较低的温度

下熔融成液态,提供优异的热传导效果。优选的,所述液态金属为镓铟合金、镓锡合金或锡铋合金中的一种。进一步优选,所述液态金属为镓铟合金;所述液态金属的熔点优选为60-80℃。

20.第二方面,本技术提供一种自粘型石墨烯导热垫片的制备方法,采用如下的技术方案:一种自粘型石墨烯导热垫的制备方法,包括以下步骤:s1.在第一层石墨烯膜上涂覆一层粘接剂,然后将第二层石墨烯膜放置在第一层石墨烯膜上,并在第二层石墨烯膜上继续涂覆一层粘接剂并叠放第三层石墨烯膜,以此往复,不断重复叠层直至目标高度,粘接剂固化后得到石墨烯膜块体;s2.在石墨烯膜块体上开设贯穿石墨烯膜块体两侧的通孔,所述通孔沿石墨烯膜的叠层方向;s3.将导热填料填充在通孔中,导热填料在通孔中固定后形成石墨烯-导热填料三维结构体;s4.将石墨烯-导热填料三维结构体沿石墨烯膜叠层方向切片,得到不同厚度的石墨烯导热垫片;s5.将胶粘剂涂覆于石墨烯导热垫片沿厚度方向的两侧,胶粘剂固化后形成粘接层,并得到最终自带粘性的自粘型石墨烯导热垫片。

21.通过采用上述技术方案,制备自粘型石墨烯导热垫片时,选用大片的石墨烯膜进行叠层,相邻石墨烯膜层间涂覆粘接剂用于将两层石墨烯膜粘接。石墨烯膜叠层至指定的高度后,再进行开孔并填充导热填料,然后再采用切片的方式得到指定厚度的石墨烯导热垫片,最后进行粘接层的涂覆。将胶粘剂涂覆在石墨烯导热垫片沿厚度方向的两侧,胶粘剂固化后形成粘接层,即得到自带粘性的自粘型石墨烯导热垫片。采用大片石墨烯膜叠层然后切片的方式,相较于切割成指定宽度的小片石墨烯膜后再进行叠层,可以极大降低操作难度,有效提升生产效率。通过在切片得到的石墨烯导热垫片的两侧涂覆胶粘剂,胶粘剂固化成型后得到粘接层。通过此方式,粘接层的厚度可以调整为指定的厚度,同时,可以将粘接层通过特定的涂覆方式设置为不同的形状,如点阵状或者网格状。

22.优选的,步骤s5中所述胶粘剂的涂覆方式为喷涂。

23.通过采用上述技术方案,胶粘剂在导热层表面固化形成粘接层,需要控制粘接层的厚度和规格,采用精密喷涂的方式,可以在导热层的表面喷涂出指定厚度和规格的粘接层,同时,还可将导热层喷涂得到特地的形状。

24.优选的,步骤s2中所述通孔的开设方式为激光打孔或机械钻孔。进一步优选,通孔的开设方式为激光打孔。

25.通过采用上述技术方案,石墨烯膜上开设的通孔用于填充导热填料进而提升自粘型石墨烯导热垫片在石墨烯膜层间方向上的导热性能,通孔开设时需要贯穿石墨烯膜块体。选用激光打孔的方式,通孔开设的精度更容易控制,同时,激光打孔可以阵列进行,多个通孔同时开设,提升打孔效率。

26.优选的,步骤s4中的切片方式为刀片切割、线切割、激光切割或超声波切割。进一步优选为激光切割或线切割。

27.通过采用上述技术方案,石墨烯膜-导热填料三维结构体需要通过切片的方式切

成指定的厚度,在沿着石墨烯膜叠层的方向切片时,需要确保切割的准确性和切片厚度的均匀性。激光切割或者线切割的方式,可以做到切割面平整、光滑,并且切片精度高,可以切割得到指定厚度的切片。

28.综上所述,本技术具有以下有益效果:1、本技术中,通过在石墨烯导热垫片厚度方向的两侧设置粘接层使石墨烯导热垫片自带粘性,同时,粘接层由一层胶粘剂经固化形成,基于此,可以将粘接层设置为不同的厚度和形状,可以适应于不同类型和厚度的石墨烯导热垫片。相较于在石墨烯导热垫片的上贴合背胶的方式,本技术提供的自粘型石墨烯导热垫片在增加石墨烯导热垫片的自粘性的同时还保持有优良的导热性能。

29.2、本技术中,将粘接层设置为网格状,在减少粘接剂用量的同时使自粘型石墨烯导热垫片保持有效的粘附性。同时,减少自粘型石墨烯导热垫片与电子器件贴合界面之间因胶粘剂带来的热阻,进而提升自粘型石墨烯导热垫片的导热性能。

30.3、本技术中,在石墨烯导热垫片上沿石墨烯膜叠层方向贯穿开沙尔啊通孔并在通孔中填充导热填料,通过导热填料将自粘型石墨烯导热垫片在石墨烯膜的层间方向连通,进而提升自粘型石墨烯导热垫片在石墨烯膜层间方向上的热传导效率,进一步提升自粘型石墨烯导热垫片的整体导热性能。

附图说明

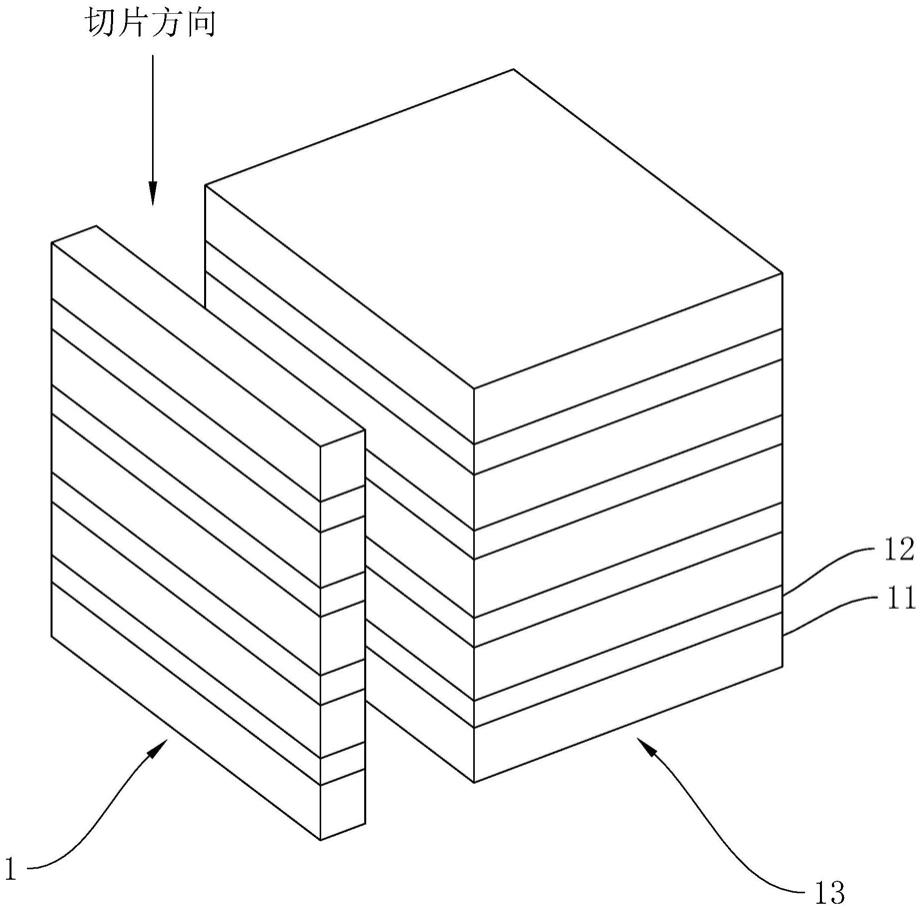

31.图1是本技术实施例1中石墨烯膜块体的切片示意图,主要用于展示石墨烯膜的叠层结构和切片方向。

32.图2是本技术实施例1提供的一种自粘型石墨烯导热垫片的整体结构示意图。

33.图3是本技术实施例3中石墨烯膜叠层和切片示意图,主要用于示意在导热层上通孔开设位置及方向。

34.图4是本技术实施例3中提供的自粘型石墨烯导热垫片的结构示意图。

35.附图标记说明:1、导热层;11、石墨烯膜;12、粘接剂;13、石墨烯膜块体;2、粘接层;3、通孔。

具体实施方式

36.以下结合附图1-4和实施例对本技术作进一步详细说明。需要说明的是,以下实施例中无特殊说明者,均按照常规条件或制造商建议的条件进行;以下实施例中所用原料除特殊说明外均可来源于普通市售。

实施例

37.实施例1提供一种自粘型石墨烯导热垫片,采用如下方法制备:参照图1,在第一层石墨烯膜11上喷涂一层丙烯酸树脂型的粘接剂12,然后将第二层石墨烯膜11对齐放置在第一层石墨烯膜11上,并在第二层石墨烯膜11上继续涂覆一层丙烯酸树脂粘接剂12,然后叠放第三层石墨烯膜11,以此往复,不断重复叠层至目标高度,得到石墨烯膜块体13;

采用激光切割的方式,将石墨烯膜块体13沿石墨烯膜11叠层的方向切片,得到厚度为1

㎜

的石墨烯导热垫片的导热层1;使用精密喷涂机在导热层1的两侧各整面喷涂一层8μm厚的含乙烯基硅油的胶粘剂(粘度100mpa

·

s),然后置于100℃的烘箱中干燥15min,胶粘剂固化后形成粘接层2,得到如图2所示的自粘型石墨烯导热垫片。

38.实施例2提供一种自粘型石墨烯导热垫片,与实施例1的区别在于,胶粘剂在导热层1表面喷涂得到多条交错排布的胶线,所有胶线组成网格状的粘接层2。粘接层2的厚度为8μm,且胶线的宽度为1

㎜

。

39.实施例3参照图3,提供一种自粘型石墨烯导热垫片,在实施例2的基础上,在导热层1上开设通孔3,并在通孔3中填充碳纤维丝。填充碳纤维丝的具体步骤为:采用激光打孔的方式,在石墨烯膜块体13上沿石墨烯膜11叠层方向贯穿开设若干通孔3。其中,通孔3的孔径为50μm,相邻通孔3中心的间距为150μm;将碳纤维丝在粘接剂12中浸润后穿设在所有通孔3中,然后置于120℃烘箱中干燥15min,粘接剂12固化后得到石墨烯-碳纤维丝三维结构体;采用激光切割的方式,将石墨烯-碳纤维丝三维结构体沿石墨烯膜11叠层的方向切片,得到厚度为1

㎜

石墨烯导热垫片的导热层1。

40.最终得到的自粘型石墨烯导热垫片的结构如图4所示。

41.实施例4提供一种自粘型石墨烯导热垫片,与实施例3的区别在于,导热填料选用熔点为65℃的镓铟合金。填充液态金属的具体步骤为:将镓铟合金加热熔融至液态,然后将开设有通孔3的石墨烯膜块体13浸泡在液态金属中10min,并抽真空加压至-0.1mpa,使液态金属渗入通孔3以及石墨烯膜内部空隙中;然后将石墨烯膜块体13取出并将表面粘附的液态金属清理干净,最后置于室温环境下,待液态金属自然冷却凝固后得到石墨烯-液态及金属三维结构体;采用激光切割的方式,将石墨烯-液态金属三维结构体沿石墨烯膜11叠层的方向切片,得到厚度为1

㎜

的石墨烯导热垫片得到导热层1。

42.对比例对比例1提供一种石墨烯导热垫片,与实施例3的区别在于,在导热层两侧不设置粘接层。

43.对比例2提供一种石墨烯导热垫片,与对比例1的区别在于,在对比例1的基础上,在导热层的两侧各贴附一层背胶。

44.性能检测试验对实施例1-4及对比例1-2中得的自粘型石墨烯导热垫片和石墨烯导热垫片进行导热性能和力学性能检测,并检测自粘型石墨烯导热垫片的表面粘附力。检测方式如下:热传导性能:依据astm d 5470标准测试自粘型石墨烯导热垫片的导热系数;力学性能:依据astm d 412-2006标准测试自粘型石墨烯导热垫片的拉伸强度;

表面粘性:依据gbt 4852-2002标准中规定的方法a 测试自粘型石墨烯导热垫片粘接层的表面粘性.性能检测结果件下表1。

45.表1:实施例1-4及对比例1-2性能检测结果 导热系数(w/(m

·

k))表面粘性拉伸强度(mpa)实施例1121.470.31实施例2142.750.3实施例315850.33实施例4165.450.35对比例1173.7/0.29对比例256.6130.33结合实施例1-4、对比例1-2及表1中的数据,本技术实施例中提供的自粘型石墨烯导热垫片,通过在石墨烯导热垫片上设置粘接层,可以使石墨烯导热垫片在具有粘性的同时保持良好的导热性能和力学性能。经测试,本技术实施例提供的自粘型石墨烯导热垫片的导热系数可以达到120 w/(m

·

k),拉伸强度可达0.33mpa以上。同时通过粘性测试,粘接层具有有效的粘附力。

46.结合实施例1、2及表1中的数据,将粘接层设置为网格状,可以有效提升自粘型石墨烯导热垫片的导热系数,同时粘接层保持有效的粘性。

47.结合实施例2-4及表1中的数据,在导热层上开设通孔并填充碳纤维丝或者液态金属,可以进一步提升自粘型石墨烯导热垫片的导热性能,并且不会影响粘接层的粘性。

48.综上所述,本技术实施例提供的自粘型石墨烯导热垫片,通过在导热层的表面设置粘接层,有效解决了石墨烯导热垫片没有粘性不便于组装的问题,同时保持有优良的导热性能和力学性能,可以广泛应用于电子产品散热领域,并可以有效提升导热垫片的组装效率。

49.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1