一种用于高温结构测温的示温涂料及制备方法

1.本公开属于航空发动机无损检测领域,具体涉及一种用于高温结构测温的示温涂料及制备方法。

背景技术:

2.高温涡轮叶片是航空发动机的“心脏”,精确测量叶片表面温度,是其设计、制造与可靠性评价的关键前提。目前,我国国产航机的服役寿命(<400小时)与美俄等军事强国(约1000~3000小时)仍有巨大差距,涡轮叶片始终被认为是制约发动机的短板。据统计,涡轮叶片壁面温度预估值每降低28℃,其寿命预估值增加一倍。由此可见,精确测量涡轮叶片表面温度是热分析设计技术的核心环节,对叶片的结构设计、制造、强度及寿命分析都具有重要意义。

3.面向高温、高压、高转速、狭小空间等极端环境条件,发展涡轮叶片的高精度、非接触测温技术至关重要。涡轮叶片长期工作在具有高温、高压、高转速、高负荷、气流冲刷、狭小内部封闭空间等极端特征的环境下,其温度的准确测量难度极高,现有的传统的温度场检测技术均难以适用:薄膜热电偶测温上限低、寿命较短(不超过20h)、需要引线,使其无法长时间稳定测量涡轮叶片表面温度分布;示温漆测温方法受限于材料性质,其测温精度低,易受燃气污染,晶体测温法在安装晶体也会对叶片造成一定程度的损坏;红外辐射式测温仪测试结果受被测试验件发射率影响较大,而且测温探头安装、冷却受到限制。由此可见,亟需开发一种面向高温、高压、高转速、高负荷、气流冲刷、狭小封闭空间等极端环境特征的高精度、非接触温度测量技术。

技术实现要素:

4.针对现有技术中的不足,本公开的目的在于提供一种用于高温结构测温的示温涂料及制备方法,其基于稀土元素荧光寿命温敏特性的温度场非接触测量技术,能够解决极端服役环境下发动机涡轮叶片的测温难题。

5.为实现上述目的,本公开提供以下技术方案:

6.一种用于高温结构测温的示温涂料,所述示温涂料的组分及各组分的质量百分比为:eu2o3≤5wt%,y3al5o

12

≥95wt%。

7.本公开还提供一种制备用于高温结构测温的示温涂料的方法,包括如下步骤:

8.s1:按照化学计量式,分别称取eu2o3粉料和y3al5o

12

粉料混合后初次煅烧,获得第一固溶体;

9.s2:将步骤s1获得的第一固溶体研磨后二次煅烧,获得第二固溶体;

10.s3:将步骤s2获得的第二固溶体冷却至室温,并进行二次研磨,获得示温涂料。

11.优选的,步骤s1和s2中,初次煅烧以及二次煅烧的温度为1400~1700℃,时间为12~15小时。

12.优选的,步骤s3中,所述示温涂料的粒径为40-80um。

13.本公开还提供一种制备用于高温结构测温的示温涂层的方法,包括如下步骤:

14.s10:选用gh4169合金作为基体,并进行喷砂处理;

15.s20:在喷砂处理后的基体上喷涂nicraly合金材料,形成粘结层;

16.s30:在粘结层上喷涂氧化钇稳定氧化锆材料,形成陶瓷层;

17.s40:在陶瓷层上喷涂示温涂料,即获得用于高温结构测温的示温涂层。

18.优选的,步骤s20中,所述nicraly合金材料的喷涂厚度为80~120μm。

19.优选的,步骤s30中,所述氧化钇稳定氧化锆材料的组分及各组分的质量百分比为:y2o3≤10wt%,zro2≥90wt%。

20.优选的,所述氧化钇稳定氧化锆材料的喷涂厚度为200~500μm。

21.优选的,所述示温涂料的喷涂厚度为10~40μm。

22.本公开还提供一种用于高温结构测温的示温涂层的应用方法,包括如下步骤:

23.s100:将示温涂层喷涂至待测高温结构表面;

24.s200:通过激光激发喷涂有示温涂层的待测高温结构表面产生荧光信号;

25.s300:对荧光信号进行测试,获得荧光信号的寿命;

26.s400:将荧光信号的寿命与已知的荧光寿命-温度的标定曲线比对,获得待测高温结构表面的温度。

27.与现有技术相比,本公开带来的有益效果为:

28.1、本公开制备的示温涂层可置于化钇稳定氧化锆陶瓷的表面,对陶瓷层本身的物理性质没有影响,且粘接处强度足够,不会造成陶瓷层的脱落。而且检测时,光学探测仪器不需要直接接触被测涂层,且测量对被测涂层不会造成影响,因此可以做到无损检测。

29.2、荧光测温具有不受热气流影响的优点,只需测得荧光寿命即可获得被测涂层经历的历史最高温度,所以相比较于红外测温和示温漆等方法,精度较高,可达

±

3℃,测温范围较广。

30.3、只需对待测涂层提供激励光和光学探测仪器即可完成测温,不一定要将待测部件拆除,只需停机测量,能够发射激励光到待测表面并接收到荧光即可,因此具有测温方便的特点。

31.4、可实现在高压、高转速、狭小空间等极端环境条件下服役的高温结构的表面温度场。

32.5、通过测试涂层表面每个位置的荧光寿命,即可全面获得高温结构表面的温度场。

附图说明

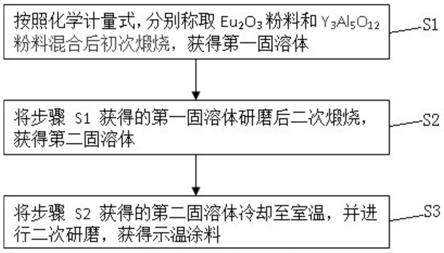

33.图1是本公开一个实施例提供的一种制备用于高温结构测温的示温涂料的方法流程图;

34.图2是本公开另一个实施例提供的一种制备用于高温结构测温的示温涂层的方法流程图;

35.图3是本公开另一个实施例提供的示温涂层的结构示意图;

36.图4是本公开另一个实施例提供的示温涂层荧光强度随时间衰减示意图;

37.图5是本公开另一个实施例提供的示温涂层荧光寿命与温度的关系示意图。

具体实施方式

38.下面将参照附图图1至图5详细地描述本公开的具体实施例。虽然附图中显示了本公开的具体实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

39.需要说明的是,在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名词的差异作为区分组件的方式,而是以组件在功能上的差异作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”或“包括”为一开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本公开的较佳实施方式,然所述描述乃以说明书的一般原则为目的,并非用以限定本公开的范围。本公开的保护范围当视所附权利要求所界定者为准。

40.为便于对本公开实施例的理解,下面将结合附图以具体实施例为例做进一步的解释说明,且各个附图并不构成对本公开实施例的限定。

41.一个实施例中,如图1所示,本公开提供一种用于高温结构测温的示温涂料,所述示温涂料的组分及各组分的质量百分比为:eu2o3≤5wt%,y3al5o

12

≥95wt%。

42.另一个实施例中,如图1所示,本公开还提供一种制备用于高温结构测温的示温涂料的方法,包括如下步骤:

43.s1:按照化学计量式,分别称取10geu2o3粉料和190gy3al5o

12

粉料混合后在1400℃的煅烧炉内煅烧12小时,获得第一固溶体;

44.s2:将步骤s1获得的第一固溶体研磨后在1400℃的煅烧炉内煅烧12小时,获得第二固溶体;

45.s3:将步骤s2获得的第二固溶体随煅烧炉冷却至室温,将冷却后的第二固溶体研磨成粒径为40um的粉末,获得示温涂料。

46.另一个实施例中,本公开还提供一种制备用于高温结构测温的示温涂料的方法,包括如下步骤:

47.s1:按照化学计量式,分别称取8geu2o3粉料和192gy3al5o

12

粉料混合后在1700℃的煅烧炉内煅烧15小时,获得第一固溶体;

48.s2:将步骤s1获得的第一固溶体研磨后在1700℃的煅烧炉内煅烧15小时,获得第二固溶体;

49.s3:将步骤s2获得的第二固溶体随煅烧炉冷却至室温,将冷却后的第二固溶体研磨成粒径为80um的粉末,获得示温涂料。

50.另一个实施例中,如图2所示,本公开还提供一种制备用于高温结构测温的示温涂层的方法,包括如下步骤:

51.s10:选用gh4169合金作为基体,对基体进行喷砂处理以去除其中的杂质;

52.s20:在喷砂处理后的基体上采用超声速火焰喷涂法或大气等离子喷涂法喷涂厚度为80μm的nicraly合金材料,形成粘结层,其中,nicraly合金材料的组分及各组分的质量百分比为:24%≤cr≤26%,4%≤al≤6%,0.3%≤y≤0.7%,fe≤0.2%,si≤0.1%,o≤0.05%,其余为ni;

53.该步骤中,喷枪型号为praxair-8000,主要工艺参数为:喷枪移动速度700mm/s,送粉率60g/min,喷涂距离380mm。

54.s30:在粘结层上采用大气等离子喷涂法喷涂厚度为200μm的氧化钇稳定氧化锆材料,形成陶瓷层,其中,氧化钇稳定氧化锆材料由y2o3和zro2组成,且y2o3≤10wt%和zro2≥90wt%;

55.该步骤中,喷枪型号为metco f4,主要工艺参数为:喷涂功率31.5kw,喷涂距离100mm,氩气流量40slpm,氢气流量6.5slpm,送粉率35g/min,喷枪移动速度400mm/s。

56.s40:在陶瓷层上采用大气等离子喷涂法喷涂厚度为10μm的示温涂料,即获得如图3所示的用于高温结构测温的示温涂层。

57.该步骤中,喷枪型号为metco f4,主要工艺参数为:喷涂功率为41.8kw,喷涂距离120mm,氩气流量35slpm,氢气流量10slpm,载气流量40l/min,喷枪移动速度500mm/s。

58.另一个实施例中,本公开还提供一种制备用于高温结构测温的示温涂层的方法,包括如下步骤:

59.与上述实施例不同的是,本实施例中nicraly合金材料的喷涂厚度为120μm的nicraly;氧化钇稳定氧化锆材料的喷涂厚度500μm;示温涂料的喷涂厚度为40μm。

60.另一个实施例中,本公开还提供一种用于高温结构测温的示温涂层的应用方法,包括如下步骤:

61.s100:将示温涂层喷涂至待测高温结构表面;

62.s200:采用波长为532nm的激光对喷涂有示温涂层的待测高温结构表面进行激发,激发后产生荧光信号;

63.s300:对荧光信号进行测试,获得荧光信号的寿命;

64.s400:将荧光信号的寿命与已知的荧光寿命-温度的标定曲线比对,获得待测高温结构表面的温度。

65.本实施例中,当示温涂层中的eu

3+

在受到532nm波长的nd:yag激光激励时将会发射出荧光信号,当激光消失后,荧光信号的强度将以指数方式衰减。而且荧光的持续时间与衰减特性取决于激发的状态,与eu

3+

的特性有关,荧光信号衰减的时间通常数称之为荧光寿命。在不同的环境温度下,示温涂层中的钇铝石榴石(y3al5o

12

)将会发生由非晶体到晶体的永久性不可逆转变,晶体化的程度和最高环境温度正相关。钇铝石榴石晶体化程度不同,使得eu

3+

受激励发射出的荧光信号的荧光寿命不同,并在200~750℃内呈线性变化。因此可以通过测量eu

3+

受激产生的荧光信号的寿命并通过与荧光寿命-温度的标定曲线对比获得示温涂层经历的最高环境温度。

66.以上所述的荧光寿命-温度的标定曲线通过以下方式获得:

67.1、将制备好的示温涂层置于200℃高温炉中进行热处理,并随炉冷却至室温,利用波长为532nm,重复频率为10hz,脉宽10ns的nd:yag激光器对热处理后的示温涂层进行激发,示温涂层中的eu

3+

在激光的激发作用下产生荧光信号;

68.2、对荧光信号进行收集并通过滤光片、光学探测器、示波器对所收集的荧光信号进行光谱分析,获得如图4所示的荧光信号强度衰减曲线,对衰减曲线拟合后获得200℃下荧光信号的寿命;

69.3、重复执行步骤1和2,对高温炉的炉温在200-1200℃之间进行调节,从而获得

200-1200℃之间的荧光信号的寿命;

70.4、以温度为坐标横轴,以荧光信号的寿命为坐标纵轴,从而获得如图5所示的荧光寿命-温度的标定曲线,对曲线拟合后即获得荧光信号的寿命。

71.得到上述荧光寿命-温度曲线后,就可以通过测量在对应服役环境下的示温涂层的荧光寿命,得到精确的服役温度。

72.下面,通过表1对本公开所述方案与现有的测温手段进行比对,以说明本公开所述方案的优越性,具体如表1所示:

73.表1

[0074][0075]

相比于表1中所列的现有测温方式,本公开所制备的热喷涂示温涂层只需喷涂在待测部件表面,不会对待测部件造成损伤,且涂层厚度仅有几百微米,对待测部件表面真实

温度场几乎没有影响。由于热喷涂示温涂层的结合力强,耐高温,高压,故而在可测试在极端环境下服役的该部件,只需测量示温涂层经激光激发后产生的荧光的寿命即可获得待测部件的温度信息,测试方法简便,通过测试部件不同位置的荧光寿命,即可获得温度场,且测温精度

±

3℃。因此,本公开提出的一种用于高温结构测温的热喷涂示温涂层可实现无损检测、精确检测、全面检测等技术效果。

[0076]

以上应用了具体实施例对本公开进行了阐述,只是用于帮助理解本公开,并不用于限制本公开。任何熟悉该技术的技术人员在本公开所揭示的技术范围内的局部修改或替换,都应涵盖在本公开的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1