一种抛光液用磨料及磷化铟晶体精抛用抛光液及其制备方法与流程

1.本技术涉及抛光液技术领域,更具体地说,它涉及一种抛光液用磨料及磷化铟晶体精抛用抛光液及其制备方法。

背景技术:

2.磷化铟晶体具有良好的热导特性、较高的电场漂移速度和较强的抗辐射能力等优点,适用于制造高频、高速和低功耗微波器件和电路,同时在光纤通讯领域也有很好的应用。这些器件或电路通常是在磷化铟抛光片表面采用分子束外延或金属有机物化学气相沉积等方法生长薄膜实现的,因此抛光片的表面粗糙度、晶格完整性直接影响薄膜层的原子排列方式。

3.磷化铟晶体的抛光工艺主要是机械抛光的方式,机械抛光的特点是抛光效率较高,但是容易划伤晶体表面,影响晶体后续应用效果。

技术实现要素:

4.为了减少抛光过程中划伤磷化铟晶体,从而提高抛光液对磷化铟晶体的抛光效果,本技术提供一种抛光液用磨料及磷化铟晶体精抛用抛光液及其制备方法。

5.第一方面,本技术提供一种抛光液用磨料,采用如下的技术方案:一种抛光液用磨料,按质量百分之百计,包括以下质量百分比的组分:纳米二氧化硅30%~38%、有机硅玻璃树脂22%~27%、余量为硅烷偶联剂。

6.通过采用上述技术方案,经过硅烷偶联剂处理后的纳米二氧化硅对有机硅玻璃树脂有良好的浸润性,同时处理后的纳米二氧化硅具有吸附性能好、易混合、不易结团的特点。因此纳米二氧化硅可以较好的和有机硅玻璃树脂结合,即有机硅玻璃树脂可以较为稳定地包覆在纳米二氧化硅上,干燥后可以形成硬度较高的树脂层。另外,硅烷偶联剂的一端可以与纳米二氧化硅连接,另一端与有机硅玻璃树脂连接,从而形成三维交联网状结构,有助于提高纳米二氧化硅和有机硅玻璃树脂之间的结合力,使得有机硅玻璃树脂层更加稳定地包覆在纳米二氧化硅表面。该磨料应用到抛光液中,对磷化铟晶体的抛光效果较好,同时有助于减少抛光过程中划伤磷化铟晶体的情况。

7.优选的,所述纳米二氧化硅的粒径为50~80nm。

8.通过采用上述技术方案,由于磨料粒径过小时,磷化铟晶体抛光接触界面上的有效磨料个数增加,即在相同条件下施加在单个磨料上的作用力较小,使得磨料嵌入晶体表面深度相对较浅,因此磨料单次摩擦晶体表面的过程中去除的材料较少,从而使得抛光效率较低。而磨料粒径过大时,磨料的比表面积减小且磨料之间的空隙变大,即磨料与晶体抛光界面的接触面积变小,也会影响对晶体材料的去除效果,并且容易导致晶体表面出现抛光不平滑的情况。粒径为50~80nm的纳米二氧化硅在包覆有机硅玻璃树脂后,形成的磨料粒径较为合适,应用在抛光液后,该粒径的磨料与晶体的接触面积较大,同时嵌入晶体表面的深度较为合适,有助于提高抛光液对磷化铟晶体的抛光效率,同时对磷化铟晶体的抛光

效果较好。

9.优选的,所述有机硅玻璃树脂固化后形成的固化物的努氏硬度hk为400~500。

10.通过采用上述技术方案,努氏硬度hk为400~500的有机硅玻璃树脂介于磷化铟晶体腐蚀层和磷化铟晶体的硬度之间,因此在抛光过程中去除磷化铟晶体腐蚀层的同时可以减少划伤晶体的情况。

11.优选的,所述硅烷偶联剂包括kh-550、kh-560、kh-570中的至少一种。

12.第二方面,本技术提供一种抛光液用磨料的制备方法,采用如下的技术方案:一种抛光液用磨料的制备方法,包括以下步骤:改性处理:混合纳米二氧化硅和硅烷偶联剂,对纳米二氧化硅进行改性,得到改性后的纳米二氧化硅和硅烷偶联剂的第一混合物;混合包覆:在改性处理得到的第一混合物中加入有机硅玻璃树脂,混合搅拌得到第二混合物;分离干燥:分离第二混合物中多余的有机硅玻璃树脂,得到磨料粗产品,然后再对磨料粗产品进行干燥处理,得到磨料成品。

13.通过采用上述技术方案,预先通过硅烷偶联剂对纳米二氧化硅改性,使其更有利于与有机硅玻璃树脂包覆结合。然后再加入有机硅玻璃树脂,在第一混合物中硅烷偶联剂的偶联作用下,有机硅玻璃树脂包覆纳米二氧化硅的同时发生偶联反应,即硅烷偶联剂作为有机硅玻璃树脂和纳米二氧化硅之间的“分子桥”,使得各组分相互交联在一起,形成更加稳定的包覆结构。最后再分离干燥得到磨料成品,该方法制得的成品磨料粒径大小和硬度合适,且制备方法较为便捷。

14.优选的,所述混合包覆步骤中,混合搅拌的时间为2~4h。

15.通过采用上述技术方案,混合搅拌的时间即有机硅玻璃树脂对纳米二氧化硅的包覆时间,并且包覆时间的长短会直接影响有机硅玻璃树脂在纳米二氧化硅的包覆厚度,包覆时间的长短一定程度上决定了制得成品磨料的粒径大小。控制混合搅拌时间为2~4h有助于使得制得磨料的大小应用在磷化铟晶体精抛用抛光液较为合适。

16.第三方面,本技术提供一种磷化铟晶体精抛用抛光液,采用如下的技术方案:一种磷化铟晶体精抛用抛光液,按质量百分之百计,包括以下质量百分比的组分:磨料27.8%~34.2%、纳米氧化铝7.5%~9.3%、硅酸钠12.2%~15.6%、乳化剂1%~2.8%、分散剂1.2%~3.8%、余量为水。

17.通过采用上述技术方案,由于磷化铟晶体表面的水合分子层结构可以与游离在体系中的硅酸根离子中的si-oh结构发生化学反应,并在磷化铟晶体表面形成软化层。且硅酸根离子游离在体系中,而抛光液与磷化铟晶体表面无空隙接触,即可以在磷化铟晶体表面形成较为均匀连续的软化层,有助于提高抛光液对磷化铟晶体的抛光效果。同时磨料表层的有机硅玻璃树脂层也含有si-oh结构,因此磨料在与磷化铟晶体表面接触的同时可以发生化学反应,进一步提高软化层的形成速率,从而有助于提高抛光效率。并且磨料是以纳米二氧化硅作为基体,纳米二氧化硅同样含有si-oh结构,磨料与磷化铟晶体发生接触的位置可能存在未包覆交联有机硅玻璃树脂的位置,从而有助于提高软化层的形成。另外,以纳米二氧化硅作为基体的磨料在抛光液中的在机械的作用下运动效果较佳,即有助于磨料及时去除形成的软化层,从而有助于提高抛光效率。

18.由于磨料的表层有机硅玻璃树脂的硬度介于软化层硬度和磷化铟晶体硬度之间,

因此在抛光的过程中可以有效减少磨料划伤晶体的情况,有助于提高抛光液对磷化铟晶体的抛光效果。

19.同时以纳米氧化铝作为辅助磨料,由于纳米氧化铝可以较好的填充在磨料之间的间隙中,并较好的与磷化铟晶体上的软化层接触,有助于提高软化层的去除率,从而使得抛光后的磷化铟晶体质量较好,且有助于提高抛光效率。

20.优选的,所述磨料的粒径为70~100nm。

21.通过采用上述技术方案,体系中粒径为70~100nm的磨料与磷化铟晶体表面的接触面积较大,且在机械作用下该粒径范围内的磨料嵌入晶体表面的深度较为合适,有助于提高抛光液对磷化铟晶体的抛光效果。

22.优选的,所述纳米氧化铝的粒径为30~50nm。

23.通过采用上述技术方案,粒径为30~50nm的纳米氧化铝可以较好的填充在磨料之间的间隙中,并去除位于磨料之间的软化层,从而有助于提高软化层的去除率,减少软化层去除不均匀的情况,有助于提高抛光液对磷化铟晶体的抛光效果。

24.第四方面,本技术提供一种磷化铟晶体精抛用抛光液的制备方法,采用如下的技术方案:一种磷化铟晶体精抛用抛光液的制备方法,包括以下步骤:混合搅拌磨料、纳米氧化铝、硅酸钠、乳化剂、分散剂和水,得到抛光液成品。

25.综上所述,本技术具有以下有益效果:1、本技术以有机硅玻璃树脂包覆在纳米二氧化硅上,并利用硅烷偶联剂对纳米二氧化硅改性,同时在偶联剂的作用下使得各组分相互交联,有助于提高包覆层的包覆稳定性;由于有机硅玻璃树脂包覆层的硬度介于磷化铟晶体软化层及磷化铟晶体之间,因此在较好地抛光晶体的同时对晶体的划伤较少;同时以纳米二氧化硅作为磨料基体机械运动效果较好,并且纳米二氧化硅和有机硅玻璃树脂均含有si-oh结构,即对磷化铟晶体均具有一定的软化效果,综合上述效果,该磨料应用在抛光液中可以有效改善抛光液对磷化铟晶体的抛光效果;2、本技术中制备磨料的过程中,通过控制混合包覆的时间为2~4h,可以使得有机硅玻璃树脂包覆层的厚度较为合适,从而使得制得磨料的粒径较为合适,有助于提高磨料在抛光液中的应用效果,即在提高抛光液对磷化铟晶体抛光效果的同时抛光速率较好;3、本技术以硅酸钠游离在体系中的硅酸根离子作为软化磷化铟晶体表层的主要活性物质,由于硅酸根离子较为均匀的与磷化铟晶体表面接触,因此磷化铟晶体表面的软化层较为连续且均匀,可以有效改善抛光液对磷化铟晶体的抛光效果。

具体实施方式

26.本实施方式提供一种磷化铟晶体精抛用抛光液,按质量百分之百计,包括以下质量百分比的组分:磨料27.8%~34.2%、纳米氧化铝7.5%~9.3%、硅酸钠12.2%~15.6%、乳化剂1%~2.8%、分散剂1.2%~3.8%、余量为水。

27.该抛光液的制备方法包括以下步骤:混合搅拌磨料、纳米氧化铝、硅酸钠、乳化剂、分散剂和水,得到抛光液成品。

28.对于本实施方式中提到的各组分的质量百分比更优选为磨料30.3%~32.5%、纳

米氧化铝8.1%~8.8%、硅酸钠13.6%~14.5%、乳化剂1.5%~2%、分散剂1.8%~2.9%、余量为水。

29.对于本实施方式中提到的纳米氧化铝的粒径优选30~50nm,更优选为30~40nm。

30.对于本实施方式中提到的乳化剂包括苯乙基酚聚氧乙烯醚、油酸聚氧乙烯酯、双甲基萘磺酸钠、苄基二甲基酚聚氧乙烯醚中的至少一种,优选苯乙基酚聚氧乙烯醚。

31.对于本实施方式中提到的分散剂包括聚乙二醇、十二烷基硫酸钠、木质素磺酸钠中的至少一种,优选聚乙二醇。

32.对于本实施方式中提到的磨料粒径优选为70~100nm,更优选为80~90nm。

33.对于本实施方式中提到的磨料按照质量百分百计,包括以下质量百分比的组分:纳米二氧化硅30%~38%、有机硅玻璃树脂22%~27%、余量为硅烷偶联剂。

34.该磨料的制备方法包括以下步骤:改性处理:混合纳米二氧化硅和硅烷偶联剂,对纳米二氧化硅进行改性,得到改性后的纳米二氧化硅和硅烷偶联剂的第一混合物;混合包覆:在改性处理得到的第一混合物中加入有机硅玻璃树脂,混合搅拌得到第二混合物;分离干燥:分离第二混合物中多余的有机硅玻璃树脂,得到磨料粗产品,然后再对磨料粗产品进行干燥处理,得到磨料成品。

35.对于本实施方式中提到的磨料中各组分的质量百分比更优选为纳米二氧化硅33%~35%、有机硅玻璃树脂24%~26%、余量为硅烷偶联剂。

36.对于本实施方式中提到的纳米二氧化硅的粒径优选50~80nm,更优选为60~70nm。

37.对于本实施方式中提到的有机硅玻璃树脂固化后形成的固化物的努氏硬度hk为400~500,更优选的努氏硬度hk为400~450。

38.对于本实施方式中提到的磨料制备方法中的混合包覆步骤,混合搅拌的时间优选2~4h,更优选为2~3h。

39.本技术实施例中除磨料为制备得到外,其他原料均可从市售获得。

40.以下结合实施例对本技术作进一步详细说明。

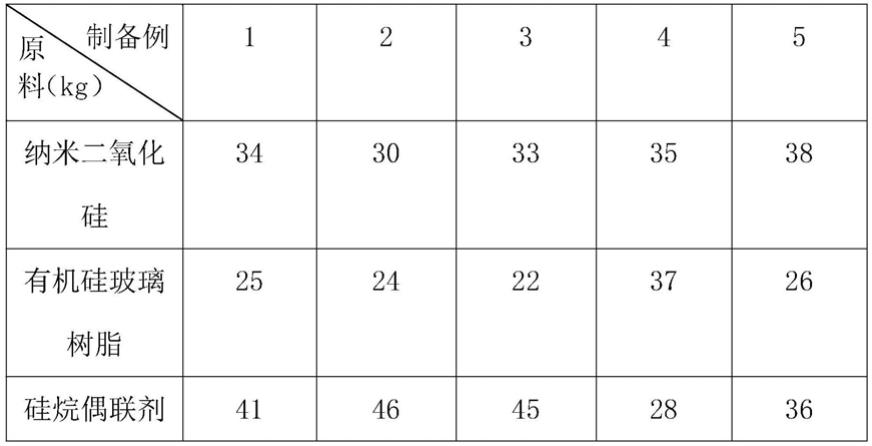

41.磨料的制备例制备例1一种磨料,包括以下质量的组分:纳米二氧化硅34kg、有机硅玻璃树脂25kg、硅烷偶联剂41kg。

42.该磨料的制备方法包括以下步骤:s1改性处理:混合搅拌纳米二氧化硅和硅烷偶联剂,搅拌速度为300rpm,搅拌时间为40min,对纳米二氧化硅进行改性,得到改性后的纳米二氧化硅和硅烷偶联剂的第一混合物;s2混合包覆:在改性处理得到的第一混合物中边搅拌边加入有机硅玻璃树脂,搅拌的同时进行超声处理,搅拌速度为300rpm,搅拌时间为2.5h,得到第二混合物;s3分离干燥:过滤第二混合物中多余的有机硅玻璃树脂,得到磨料粗产品,然后再对磨料粗产品进行干燥处理,干燥处理的温度为80℃,得到磨料成品。

43.其中纳米二氧化硅的粒径为60nm~70nm;

有机硅玻璃树脂固化后的努氏硬度hk为435;硅烷偶联剂为kh-570。

44.制备例1~5的区别之处在于各组分的质量不同。

45.表1 磨料原料组分表制备例6本制备例与制备例1的区别之处在于,纳米二氧化硅的粒径为50nm~60nm。

46.制备例7本制备例与制备例1的区别之处在于,纳米二氧化硅的粒径为70nm~80nm。

47.制备例8本制备例与制备例1的区别之处在于,纳米二氧化硅的粒径为30nm~40nm。

48.制备例9本制备例与制备例1的区别之处在于,纳米二氧化硅的粒径为100nm~110nm。

49.制备例10本制备例与制备例1的区别之处在于,有机硅玻璃树脂固化后的努氏硬度hk为400。

50.制备例11本制备例与制备例1的区别之处在于,有机硅玻璃树脂固化后的努氏硬度hk为450。

51.制备例12本制备例与制备例1的区别之处在于,有机硅玻璃树脂固化后的努氏硬度hk为500。

52.制备例13本制备例与制备例1的区别之处在于,有机硅玻璃树脂固化后的努氏硬度hk为300。

53.制备例14本制备例与制备例1的区别之处在于,有机硅玻璃树脂固化后的努氏硬度hk为600。

54.制备例15本制备例与制备例1的区别之处在于,s2混合包覆步骤中,混合搅拌的时间为2h。

55.制备例16本制备例与制备例1的区别之处在于,s2混合包覆步骤中,混合搅拌的时间为3h。

56.制备例17本制备例与制备例1的区别之处在于,s2混合包覆步骤中,混合搅拌的时间为4h。

57.制备例18本制备例与制备例1的区别之处在于,s2混合包覆步骤中,混合搅拌的时间为1h。

58.制备例19本制备例与制备例1的区别之处在于,s2混合包覆步骤中,混合搅拌的时间为6h。

59.制备例20本制备例与制备例1的区别之处在于,用等量的聚苯乙烯树脂替换有机硅玻璃树脂。

60.制备例21本制备例与制备例1的区别之处在于,用等量纳米金刚石替换纳米二氧化硅。

61.制备例22本制备例与制备例1的区别之处在于,不添加硅烷偶联剂。实施例

62.实施例1一种磷化铟晶体精抛用抛光液,包括以下质量的组分:磨料31.4kg、纳米氧化铝8.5kg、硅酸钠14kg、乳化剂1.7kg、分散剂2.3kg、水42.1kg。

63.该抛光制备方法包括以下步骤:混合搅拌磨料、纳米氧化铝、硅酸钠、乳化剂、分散剂和水,搅拌速度为500rpm,搅拌时间为1h,得到抛光液成品。

64.其中磨料为制备例1制备得到的磨料,且磨料的粒径为80nm~90nm;纳米氧化铝的粒径为30nm~40nm;乳化剂为苯乙基酚聚氧乙烯醚;分散剂为聚乙二醇。

65.实施例1~5的区别之处在于各组分的质量不同表2 抛光液原料组分表

实施例6~17与实施例1的区别之处在于磨料为不同制备例制备得到。

66.表3 实施例磨料选用表实施例67891011121314151617制备例234567101112151617实施例18本实施例与实施例1的区别之处在于,纳米氧化铝的粒径为40nm~50nm。

67.对比例对比例1本对比例与实施例1的区别之处在于,磨料为制备例8制得的磨料。

68.对比例2本对比例与实施例1的区别之处在于,磨料为制备例9制得的磨料。

69.对比例3本对比例与实施例1的区别之处在于,磨料为制备例13制得的磨料。

70.对比例4本对比例与实施例1的区别之处在于,磨料为制备例14制得的磨料。

71.对比例5本对比例与实施例1的区别之处在于,磨料为制备例18制得的磨料。

72.对比例6本对比例与实施例1的区别之处在于,磨料为制备例19制得的磨料。

73.对比例7本对比例与实施例1的区别之处在于,磨料为制备例20制得的磨料。

74.对比例8本对比例与实施例1的区别之处在于,磨料为制备例21制得的磨料。

75.对比例9本对比例与实施例1的区别之处在于,磨料为制备例22制得的磨料。

76.对比例10本对比例与实施例1的区别之处在于,不添加磨料。

77.对比例11本对比例与实施例1的区别之处在于,用等量且等粒径范围的纳米二氧化硅替换磨料。

78.对比例12本对比例与实施例1的区别之处在于,不添加纳米氧化铝。

79.对比例13本对比例与实施例1的区别之处在于,用等量且等粒径范围的纳米氧化锆替换纳米氧化铝。

80.对比例14本对比例与实施例1的区别之处在于,不添加硅酸钠。

81.对比例15本对比例与实施例1的区别之处在于,用等量的碳酸钠替换硅酸钠。

82.对比例16相关技术中的一种抛光液,包括以下质量的组分:硅溶胶80kg、悬浮剂1.5kg、润湿剂1.3kg、ph调节剂0.8kg、水100kg。

83.其中硅溶胶中二氧化硅的粒径为120nm~130nm;悬浮剂为无机膨润土;润湿剂为烷基硫酸钠;ph调节剂为三乙醇胺;抛光液的ph=10。

84.该抛光液的制备方法,包括以下步骤:混合搅拌硅溶胶、金刚石微粉、悬浮剂、润湿剂和ph调节剂,搅拌的同时进行超声处理,搅拌速度为400rpm,搅拌时间为1h。

85.性能检测试验检测方法/试验方法试验方法:在实施例1~18和对比例1~16中制得的抛光液样品中对磷化铟晶体进行抛光处理,每个样品试验10次,并利用afm测试机检测抛光处理后的磷化铟晶体的表面粗糙度。同时通过抛光前后磷化铟晶体的厚度变化来计算抛光速率,计算方法:抛光速率=(抛光前晶体厚度-抛光后晶体厚度)/抛光时间,并结合划伤情况记录平均合格率。

86.试验中控制抛光工艺的参数、设备和操作均一致,并且所用的磷化铟晶体属于同一批次中质量相近的磷化铟晶体。

87.表4 检测数据表

通过表4的试验结果可知,结合实施例1~9和对比例16的检测数据可知,本技术的抛光液对磷化铟晶体具有良好的抛光效果,在表面粗糙度、抛光速率以及合格率方面均优于相关技术。同时以制备例1中制得的磨料成品作为抛光液中的磨料效果最佳。

88.结合实施例1、实施例10~11和对比例1~2的检测数据可知,磨料中纳米二氧化硅的粒径会直接影响到制成磨料的粒径大小,从而影响到抛光液对磷化铟晶体的抛光效果。将纳米二氧化硅的粒径控制在50~80nm较为优选,其中纳米二氧化硅的粒径为60~70nm时效果最优。

89.结合实施例1、实施例12~14和对比例3~4的检测数据可知,有机硅玻璃树脂固化后的硬度在一定程度上决定了制得磨料的表面硬度,从而对后续抛光效果及抛光速率产生影响。选用固化后固化物的努氏硬度hk为400~500的有机硅玻璃树脂,有利于提高抛光效果,更优选的是有机硅玻璃树脂固化后的努氏硬度hk为435。

90.结合实施例1、实施例15~17和对比例5~6的检测数据可知,磨料制备方法s2混合包覆步骤中,包覆时间控制在2~4h制得的磨料上有机硅玻璃树脂包覆层的厚度较为合适,且制得的磨料粒径也较合适,最优的包覆时间为2.5h。

91.结合实施例1和对比例14~15的检测数据可知,硅酸钠游离在体系中的硅酸根离子可以提供si-oh结构,并软化磷化铟晶体表层,同时由于硅酸根离子游离在抛光液体系中,可以与磷化铟晶体表层均匀接触,因此使得磷化铟晶体表面形成的软化层连续且均匀,进而使得抛光液对磷化铟晶体的抛光效果较好。

92.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1