一种低表面能有机硅海洋防污涂料

1.本发明属于海洋防污涂料、水下涂料技术领域,特别涉及一种长期浸没于水下仍与极性基材保持长久高粘结力的低表面能有机硅海洋防污涂料。

背景技术:

2.21世纪是海洋的世纪,海运业大发展,极大促进了国际经济发展,文化交流。然而,世界各国发展海洋运输工业不可避免面临海洋污损生物黏附的现实问题。海洋生物污损是指海洋生物在浸没于海水中的基材表面非选择性生长的过程,其本质是生物分子和生物体在表面的积累和生长,通常会损害表面的相关功能,例如金属基材的腐蚀、表面摩擦阻力的增大等等,这种生物污损每年会对海洋工业造成严重的危害和经济损失。此外,污损生物附着在船舶表面会增加船体表面的粗糙度,导致表面/海水界面的摩擦阻力增大,从而导致船舶航行速度的降低,为了保持航速需要额外增加动力需求和燃油消耗。有数据表明,每年黏附在船舶上的污损生物高达80000吨,由此导致的运输成本超过1500亿美元,而中国海洋运输工业每年由于污损黏附造成的能源消耗超过3000亿人民币。

3.低表面能有机硅海洋防污涂料属于环境友好型海洋防污涂料范畴,其防污机理是通过低的表面自由能(表面张力)来确保污损生物难以黏附在涂层表面,即采用物理手段防治生物污损。基于世界各国环保的大需求,其有着广泛的应用前景。

4.描述典型的聚合物材料表面能的baier曲线表明,当材料表面能在20~27mj/m2范围时,其对海洋污损生物的防治效果最佳。而低表面能有机硅海洋防污涂料借助si-ch3基团,能够符合最佳的防污要求。然而,也正是由于有机硅材料的低表面能特性,导致有机硅材料与极性基材(例如金属基材,或船舶中间漆等)的粘结力较差,在实际使用过程中,随着服役时间的延长,或与其它物质摩擦、碰撞等,极易大面积脱落。这种缺点导致低表面能有机硅海洋防污涂料的推广和应用受到了很大的限制。

技术实现要素:

5.针对传统有机硅海洋防污涂料与极性基材粘结力差的突出缺点,本发明提供一种涂料,经该涂料固化的涂层可以凭借硫脲基团和醚基团的协同作用,依靠范德华力和氢键作用实现与极性基材的牢固粘结,且在浸没海水环境中依然能够保持长效的粘结效果。此外,该涂层其表面能依然可以满足baier曲线中对污损生物防治的最优范畴,从而实现对黏附海洋污损生物的物理防治,确保涂层具有优异的低表面能防污效果。

6.本发明是通过以下技术方案实现的:

7.本发明所述的一种低表面能有机硅海洋防污涂料,按照重量份计,该涂料包括(1)a组分10~20份;(2)b组分4~8份;(3)c组分1~2份;

8.其中,

9.按重量份计,a组分(预分散浆料)包括:

10.有机硅疏水性树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80~100份

11.颜填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0~20份

12.助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0~1份

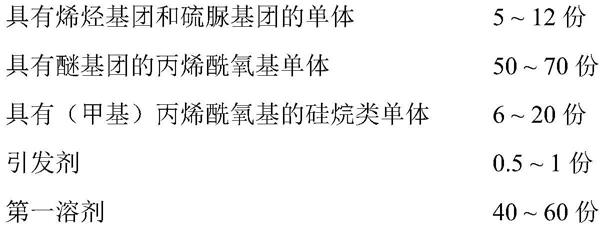

13.按重量份计,b组分(固化剂)包括:

[0014][0015]

按重量份计,c组分(催化剂)包括:

[0016]

交联催化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~4份

[0017]

第二溶剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2~10份。

[0018]

较佳的,有机硅疏水性树脂为α,ω-二羟基聚硅氧烷,α,ω-二羟基聚二甲基硅氧烷,α,ω-二羟基聚甲基硅氧烷树脂中的至少一种。

[0019]

较佳的,颜填料没有特别限制,可以是常见的应用于有机硅海洋防污涂料的微纳米粉体,作为优选方案,为重钙粉、硫酸钡、铁红、白炭黑、钛白粉中的一种。

[0020]

较佳的,助剂为流平剂、消泡剂、润湿分散剂中的至少一种,作为优选方案,流平剂为毕克公司byk349、byk377、德谦公司835、837中的一种;消泡剂选自毕克公司byk065、byk066n、德谦公司6500、6600中的一种;润湿分散剂选自毕克公司byk161、byk163、德谦公司901、903中的一种。

[0021]

较佳的,具有烯烃基团和硫脲基团的单体为n-烯丙基硫脲、n-丙烯n

’‑

2-羟乙基硫脲、4-(3-烯丙硫基脲基)苯甲酸、4-丙烯基硫代胺基脲、1-烯丙基-3-(吡啶-2-基)硫脲、1-烯丙基-3-(吡啶-4-基)硫脲中的至少一种。

[0022]

较佳的,具有醚基团的丙烯酰氧基单体为丙烯酸乙氧基乙氧基乙酯、丙烯酸-2-甲氧基乙酯、乙二醇乙醚丙烯酸酯、丙烯酸-2-苯氧基乙基酯中的至少一种。

[0023]

较佳的,具有(甲基)丙烯酰氧基的硅烷类单体为γ-甲基丙烯酰氧基丙基三异丙氧基硅烷、γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3-甲基丙烯酰氧丙基三甲基氧基硅烷中的至少一种。

[0024]

较佳的,引发剂为偶氮二异丁腈。

[0025]

较佳的,第一溶剂为乙醇、异丙醇、甲醇中的至少一种。

[0026]

较佳的,交联催化剂为二月硅酸二丁基锡,辛酸亚锡,有机铋中的至少一种。

[0027]

较佳的,第二溶剂为戊二酮,丙酮,无水乙醇,甲苯,二甲苯中的至少一种。

[0028]

本发明涉及的低表面能有机硅海洋防污涂层的制备方法,

[0029]

其中,

[0030]

a组分由如下步骤制备:

[0031]

使用分散搅拌机将a组分中的各组成物按照重量份依次混合搅拌均匀,分散搅拌机的转速和分散搅拌时间无特别限制,可以按照实际情况调整,最终获得分散均匀的a组分混合物;

[0032]

b组分由如下步骤制备:

[0033]

(1)在避光环境中,将具有烯烃基团和硫脲基团的单体、具有醚基团的丙烯酰氧基单体、具有(甲基)丙烯酰氧基的硅烷类单体通过机械搅拌在300~500rpm下混合30~60min;

[0034]

(2)同时,将引发剂和第一溶剂通过机械搅拌在300~500rpm下混合30~60min;

[0035]

(3)随后,将步骤(1)和步骤(2)两种混合物引入氮气保护下的反应釜中,并保持氮气保护状态,在50~60℃下进行反应3.5~5h,待反应产物温度降至室温,即可得到b组分,将反应产物避光保存;

[0036]

c组分由如下步骤制备:

[0037]

使用分散搅拌机将c组分中的各组成物按照重量份依次混合搅拌均匀,分散搅拌机的转速和分散搅拌时间无特别限制,可以按照实际情况调整,最终获得分散均匀的c组分混合物;

[0038]

将a组分和b组分混合均匀,静置2h,随后将c组分加入a、b混合组分中混合均匀,采用刷涂、喷涂或滚涂方法施工,经过交联固化制成涂层。

[0039]

与现有低表面能有机硅海洋防污涂料相比,本发明的有益效果表现在:

[0040]

1.本发明核心是通过自由基聚合反应合成b组分(固化剂),该b组分可以通过硅氧基团与有机硅疏水性树脂发生交联固化反应。通过改性b组分,从而避免对a组分进行改性或修饰,有效降低了合成改性有机硅树脂的难度。

[0041]

2.本发明通过合成改性b组分,将硫脲基团和醚基团引入固化的有机硅树脂之中,借助硫脲基团和醚基团的协同作用,依托范德华力和氢键作用力,能够确保固化涂层牢固黏附在极性基材表面,有效提升低表面能有机硅海洋防污涂层的粘结力。

[0042]

3.硫脲基团和醚基团的协同作用,不会受到海水浸泡的制约,反而海水浸泡能够一定程度上强化氢键作用力,因此在长期浸没海水环境中,本发明的低表面能有机硅海洋防污涂层与极性基材依然能够保持优异的粘结性能。

[0043]

4.本发明通过合成新的b组分(固化剂),而非对a组分中的有机硅疏水性树脂(主要成膜物)进行改性或修饰,因此最终固化涂层依然保持优异的低表面能特性,满足baier曲线中对污损生物防治的最优范畴,具有优异的防污效果。

具体实施方式

[0044]

下面列举具体实施方式以对本发明进行说明,但本发明不受下述具体实施例的限制,在符合本发明前后宗旨的范围内可做各种变化,这些都包括在本发明的技术范围内。

[0045]

一种低表面能有机硅海洋防污涂料的制备方法,按照重量份计,该海洋防污涂料包括:(1)a组分10~20份;(2)b组分4~8份;(3)c组分1~2份;

[0046]

其中,

[0047]

a组分制备步骤如下:将各组成物按照重量份计加入到分散搅拌机中,在300rpm中分散30min,随后将混合均匀的a组分取出放置在洁净容器中。

[0048]

b组分制备步骤如下:(1)在避光环境中,将具有烯烃基团和硫脲基团的单体、具有醚基团的丙烯酰氧基单体、具有(甲基)丙烯酰氧基的硅烷类单体通过机械搅拌在300~500rpm下混合30~60min;(2)同时,将引发剂和溶剂通过机械搅拌在300~500rpm下混合30~60min;(3)随后,将上述两种混合物引入氮气保护下的反应釜中,并保持氮气保护状态,

在50~60℃下进行反应3.5~5h;(4)待反应产物温度降至室温,即可得到b组分,取出后避光保存。

[0049]

c组分制备步骤如下:将各组成物按照重量份计加入到分散搅拌机中,在300rpm中分散30min,随后将混合均匀的c组分取出放置在洁净容器中;

[0050]

将a组分和b组分手动混合均匀,静置2h,随后将c组分加入a、b混合组分中手动混合均匀,采用刷涂、喷涂或滚涂方法施工,经过交联固化制成涂层。

[0051]

本发明所述的低表面能有机硅海洋防污涂料,a组分作为主要成膜物组分,起到最终固化成膜的作用,b组分作为固化剂组分,起到交联固化的作用,c组分作为催化剂,推动a、b组分的交联反应。

[0052]

《所使用的原料》

[0053]

表1中列举的物质为本项发明所述多种技术方案中的代表,实际实施时并不局限于表1中物质。可根据前述描述选用相应的商品或化学品原料。实施例中使用的其它化学品均为可商购的化学试剂。

[0054]

表1中列举的有机硅疏水性树脂选用α,ω

–

二羟基聚二甲基硅氧烷,购自山东大易化工有限公司dy系列,粘度(25℃):10000mpa

·

s,但实施本发明所选用的有机硅疏水性树脂不限于厂家及其具体性能参数。

[0055]

表1

[0056]

[0057][0058]

【实施例1】-【实施例4】

[0059]

配方见表2,a组分和c组分按照表2称取原料,分别混合均匀,b组分按照表2称取原料,按照如下步骤制备:

[0060]

(1)在避光环境中,将具有烯烃基团和硫脲基团的单体、具有醚基团的丙烯酰氧基单体、具有(甲基)丙烯酰氧基的硅烷类单体通过机械搅拌在300rpm下混合60min;

[0061]

(2)同时,将引发剂和第一溶剂通过机械搅拌在500rpm下混合30min;

[0062]

(3)随后,将步骤(1)和步骤(2)两种混合物引入氮气保护下的反应釜中,并保持氮气保护状态,在55℃下进行反应5h;

[0063]

(4)待反应产物温度降至室温,即可得到b组分,取出后避光保存。

[0064]

表2

[0065]

[0066][0067]

【实施例5】

[0068]

配方与实施例1相同,其中b组分按照如下步骤制备:

[0069]

(1)在避光环境中,将具有烯烃基团和硫脲基团的单体、具有醚基团的丙烯酰氧基单体、具有(甲基)丙烯酰氧基的硅烷类单体通过机械搅拌在500rpm下混合30min;

[0070]

(2)同时,将引发剂和第一溶剂通过机械搅拌在400rpm下混合40min;

[0071]

(3)随后,将步骤(1)和步骤(2)两种混合物引入氮气保护下的反应釜中,并保持氮气保护状态,在50℃下进行反应4h;

[0072]

(4)待反应产物温度降至室温,即可得到b组分,取出后避光保存。

[0073]

【实施例6】

[0074]

配方与实施例1相同,其中b组分按照如下步骤制备:

[0075]

(1)在避光环境中,将具有烯烃基团和硫脲基团的单体、具有醚基团的丙烯酰氧基单体、具有(甲基)丙烯酰氧基的硅烷类单体通过机械搅拌在400rpm下混合45min;

[0076]

(2)同时,将引发剂和第一溶剂通过机械搅拌在300rpm下混合60min;

[0077]

(3)随后,将步骤(1)和步骤(2)两种混合物引入氮气保护下的反应釜中,并保持氮气保护状态,在60℃下进行反应3.5h;

[0078]

(4)待反应产物温度降至室温,即可得到b组分,取出后避光保存。

[0079]

【对比例1】(普通污损释放型有机硅海洋防污涂料)

[0080]

该普通污损释放型有机硅海洋防污涂料,包括以下重量份数的原料:聚硅氧烷树脂100.0份,颜料20.0份,填料10.0份,交联固化剂4.0份,催化剂1.0份,助剂1.0份,溶剂30.0份。

[0081]

聚硅氧烷树脂选取10000mpa

·

s粘度的α,ω

–

二羟基聚二甲基硅氧烷;颜料选取工业级氧化亚铜;填料选取钛白粉;交联固化剂选取正硅酸乙酯;催化剂选取二月硅酸二丁基锡;助剂选取毕克公司byk163分散剂0.5份,德谦公司6500消泡剂0.5份;溶剂选取二甲苯20.0份,丙酮10.0份。

[0082]

普通污损释放型有机硅海洋防污涂料的制备方法:

[0083]

(1)将10000mpa

·

s粘度的α,ω

–

二羟基聚二甲基硅氧烷100.0份,工业级氧化亚铜20.0份,钛白粉10.0份加入到分散机中,在3000rpm下高速分散30min,随后在2000rpm下,将毕克公司byk163分散剂0.5份,德谦公司6500消泡剂0.5份加入分散机中,分散20min,然后经过砂磨机研磨至细度小于40μm制成预分散浆料后罐装待用;

[0084]

(2)将正硅酸乙酯4.0份和二甲苯20.0份混合均匀制成交联固化剂组分后罐装待用,将二月硅酸二丁基锡1.0份和丙酮10.0份混合均匀制成催化剂组分后罐装待用;

[0085]

(3)使用前按照配比将预分散浆料,交联固化剂组分,催化剂组分搅拌均匀,所得涂料经过涂装、固化后获得普通污损释放型有机硅海洋防污涂层。

[0086]

【对比例2】

[0087]

配方中不含具有烯烃基团和硫脲基团的单体,其余与实施例1相同,具体制备工艺与实施例1相同。

[0088]

【对比例3】

[0089]

配方中不含具有醚基团的丙烯酰氧基单体,其余与实施例1相同,具体制备工艺与实施例1相同。

[0090]

《具体测试实验和条件》

[0091]

测试1:表面自由能

[0092]

使用上海轩准仪器有限公司生产的xg-camc3型全自动接触角测量仪测定涂层表面的去离子水和二碘甲烷接触角。随后根据owens二液法计算涂层的表面能。

[0093]

测试2:拉拔法测附着力(钢板、铝板、环氧中间漆)

[0094]

使用广州标格达精密仪器有限公司生产的bgd500数显半自动附着力测试仪测量涂刷在相应基材或环氧中间漆的涂层的附着力,钢板和铝板在使用前需要用800目砂纸打磨,使用的环氧中间漆为上海金丝帝生产的环氧云铁中间漆。测试在灭菌陈海水静置100天涂层的附着力。

[0095]

测试3:防污性能试验

[0096]

将一种至少含有108单位唾液链球菌分散在20毫升胰蛋白酶大豆肉汤中,并在38℃,5%co2中培养2小时。随后进一步稀释悬浮液,并将其接种在补充有5%羊血的琼脂中,

并在38℃,5%co2中培养48小时,然后将含有六个菌落形成的单位分散在10ml胰蛋白酶大豆肉汤中。随后在10

×

5cm范围的涂层上覆盖20ml上述细菌悬浮液,并在38℃,5%co2中培养24小时。培养结束后,每个样品需要在45ml蒸馏水中旋转冲刷30秒,然后再用50ml蒸馏水漂洗,以除去不粘物质,使用德国卡尔蔡司公司生产的simga300型扫描电镜观察表面黏附的细菌。

[0097]

表3实施例制备的涂层和对比例制备的涂层的性能

[0098][0099][0100]

从表3可知,与对比例相比,实施例制备的相关涂层同样具有优异的防污效果,能够承担海洋防污的功能。相较而言,更突出的优势在于,实施例涂层在钢板、铝板、环氧中间漆上的粘结力优异,相较于对比例呈数量级倍增加。这突出说明本发明包括的低表面能有机硅海洋防污涂料能够显著改善有机硅防污涂料与基材粘结力差的缺点,及时经过长期海水浸泡,依旧具备出色的粘结力特征。

[0101]

根据上述说明书的揭示和指导,本发明所述领域的技术人员还可以对上述实施方案进行变更和修改。本发明并不局限于以上描述的具体实施方法,对本发明的一些修改也应当落入本发明的权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1