LED封装胶膜、LED封装胶膜的应用和LED封装结构的制作方法

led封装胶膜、led封装胶膜的应用和led封装结构

技术领域

1.本发明涉及led显示领域,具体而言,涉及一种led封装胶膜、led封装胶膜的应用和led封装结构。

背景技术:

2.led显示器件是有一种由led单元板拼接而成的显示屏。led单元板的结构为在线路板上分布着不同尺寸,不同间距,不同数量的led光学单元,在一些户外领域,经常会有一层灌封胶,增强防水性能。led单元板可之间以无缝连接,没有拼接障碍。可以根据使用需求采用不同的搭配,拼接处不同尺寸的显示屏。同时,led显示屏可以通过芯片,根据不同的光照条件,如室内室外、向阳背阳等,控制灯珠的亮度和颜色,具有很好的可调节性。因此,近年来led显示器件发展迅速,特别是户外显示领域。但是led的分辨率比不上lcd,无法满足一些更高端的显示需求。

3.随着微电子技术的不断进步,led显示屏的led光学单元和间距都越来越小,显示效果不断提升,可以打破lcd在高端显示领域的垄断。但是led显示器件的led光学单元会有脱落、死光等问题,影响显示效果,同时增加售后成本。在户外领域,受环境因素影响,led 光学单元的故障率更高。目前行业内采取的一种方式是在显示屏上盖上保护罩,但是该保护罩会影响显示效果。因此,无论是因为生产过程中的led光学单元脱落还是使用过程中的故障,由于目前的led封装方式无法将封装结构拆分实现对单个led光学单元的替换,导致 led显示器件返修困难。

技术实现要素:

4.本发明的主要目的在于提供一种led封装胶膜、led封装胶膜的应用和led封装结构,以解决现有技术中led封装器件返修困难的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种led封装胶膜,形成led封装胶膜的原料包括基体树脂,基体树脂包括增粘剂改性的基体树脂,led封装胶膜的用于靠近 led光学单元一侧结构的熔融指数为5~45g/10min,led封装胶膜与led光学单元的粘结力大于30n/cm,led封装胶膜的透光率大于80%。

6.进一步地,上述led封装胶膜为多层膜,led封装胶膜包括:第一胶膜层,覆盖led 光学单元设置;第二胶膜层,远离led光学单元设置,形成第一胶膜层的基体树脂和第二胶膜层的基体树脂不同,第一胶膜层为热塑性胶膜层,且形成第一胶膜层的基体树脂的熔融指数为5~45g/10min,优选形成第一胶膜层的基体树脂为增粘剂改性的第三基体树脂、或者包括第四基体树脂和增粘剂改性的第三基体树脂,优选增粘剂改性的第三基体树脂和第四基体树脂的重量比为20:80~100:0;形成第二胶膜层的基体树脂为pet、聚碳酸酯、聚丙烯酸酯类、聚苯乙烯、聚酰胺类、离子聚合物中的任意一种或多种,第二胶膜层的硬度不小于90ha。

7.进一步地,上述第三基体树脂和第四基体树脂各自独立地选自乙烯醋酸乙烯酯共

聚物、乙烯丙烯共聚物、乙烯丁烯共聚物、乙烯戊烯共聚物、乙烯己烯共聚物、乙烯辛烯共聚物、聚乙烯醇缩丁醛中的一种或者多种,优选增粘剂为硅烷偶联剂,第三基体树脂和第四基体树脂各自独立地选自乙烯-醋酸乙烯共聚物、乙烯-辛烯共聚物、乙烯-丁烯共聚物中的任意一种或多种,第二胶膜层的基体树脂为pet树脂。

8.进一步地,上述led封装胶膜为多层膜,led封装胶膜包括:第一胶膜层,覆盖led 光学单元设置;第二胶膜层,远离led光学单元设置,形成第一胶膜层的基体树脂和第二胶膜层的基体树脂相同或不同,第一胶膜层为热塑性胶膜层,形成第一胶膜层的基体树脂为增粘剂改性的第五基体树脂、或者包括第六基体树脂和增粘剂改性的第五基体树脂,第一胶膜层的熔指为5~45g/10min;形成第二胶膜层的原料包括基体树脂、可选的增粘剂、交联引发剂和架桥剂,形成第二胶膜层的基体树脂包括第七基体树脂和/或增粘剂改性的第八基体树脂,且当第二胶膜层的基体树脂为第七基体树脂时,形成第二胶膜层的原料还包括增粘剂。

9.进一步地,上述第二胶膜层为预交联膜,预交联膜的预交联度为5%~60%。

10.进一步地,上述第五基体树脂、第六基体树脂、第七基体树脂、第八基体树脂各自独立地选自乙烯醋酸乙烯酯共聚物、乙烯丙烯共聚物、乙烯丁烯共聚物、乙烯戊烯共聚物、乙烯己烯共聚物、乙烯辛烯共聚物、聚乙烯醇缩丁醛中的一种或者多种。

11.进一步地,上述第一胶膜层的厚度为80~450μm,第二胶膜层的厚度为25~300μm。

12.进一步地,上述第一胶膜层与第二胶膜层的粘结大于30n/cm。

13.进一步地,上述led封装胶膜的透光率大于85%。

14.进一步地,上述led封装胶膜远离led光学单元一侧的表面具有压花,优选压花的深度 10μm~100μm。

15.根据本发明的另一方面,提供了上述任一种的led封装胶膜在led封装中的应用。

16.根据本发明的又一方面,提供了一种led封装结构,led封装结构包括:基板,多个 led光学单元,间隔设置在基板的一个表面上;封装部,覆盖led光学单元,封装部包括封装胶膜,该封装胶膜为上述任一种的led封装胶膜。

17.进一步地,上述封装部还包括灌封胶,灌封胶设置在led光学单元之间的基板上,封装胶膜覆盖灌封胶和led光学单元设置。

18.应用本发明的技术方案,本技术的led封装胶膜的用于靠近led光学单元一侧结构的基体树脂的熔融指数为5~45g/10min,因此在返修时加热led封装器件,led封装胶膜基于低熔融指数具有较高的流动性,进而有利于led封装胶膜的分离;另外,由于led封装胶膜与 led光学单元的粘结力大于30n/cm,因此保证了led封装胶膜的粘结稳定性。

附图说明

19.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

20.图1示出了根据本发明的一种实施例提供的led封装结构的剖面示意图;以及

21.图2示出了根据本发明的另一种实施例提供的led封装结构的剖面示意图。

22.其中,上述附图包括以下附图标记:

23.10、基板;20、led光学单元;31、灌封胶;321、第一胶膜层;322、第二胶膜层。

具体实施方式

24.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

25.如本技术背景技术所分析的,现有技术中led封装器件返修困难,为了解决该问题,本技术提供了一种led封装胶膜和led封装结构。

26.在本技术一种典型的实施方式中,提供了一种led封装胶膜,形成led封装胶膜的原料包括基体树脂,基体树脂包括增粘剂改性的基体树脂,如图1所示,该led封装胶膜的用于靠近led光学单元20一侧结构的熔融指数为5~45g/10min,led封装胶膜与led光学单元 20的粘结力大于30n/cm,led封装胶膜的透光率大于80%。

27.本技术的led封装胶膜的用于靠近led光学单元20一侧结构的基体树脂的熔融指数为 5~45g/10min,因此在返修时加热led封装器件,led封装胶膜基于低熔融指数具有较高的流动性,进而有利于led封装胶膜的分离;另外,由于led封装胶膜与led光学单元20的粘结力大于30n/cm,因此保证了led封装胶膜的粘结稳定性。

28.用于本技术的led封装胶膜的基体树脂可以从目前常用的满足上述要求的树脂中进行选择,而且通过不同的树脂或者胶膜的处理方式可以形成具有不同结构或者性能的led封装胶膜。

29.本技术的led封装胶膜还可以是多层膜,该多层膜可以为多层共挤膜或者多个单层的粘接复合膜。

30.在本技术一些实施例中,如图1或2所示,上述led封装胶膜为多层膜,led封装胶膜包括第一胶膜层321和第二胶膜层322,第一胶膜层321覆盖led光学单元20设置;第二胶膜层322远离led光学单元20设置,形成第一胶膜层321的基体树脂和第二胶膜层322的基体树脂不同,第一胶膜层321为热塑性胶膜层,且形成第一胶膜层321的基体树脂的熔融指数为5~45g/10min,优选形成第一胶膜层321的基体树脂为增粘剂改性的第三基体树脂、或者包括第四基体树脂和增粘剂改性的第三基体树脂,为了尽可能提高led封装胶膜与所述led 光学单元20的粘结力,优选增粘剂改性的第三基体树脂和第四基体树脂的重量比为20: 80~100:0;形成第二胶膜层322的基体树脂为pet、聚碳酸酯、聚丙烯酸酯类、聚苯乙烯、聚酰胺类、离子聚合物中的任意一种或多种,第二胶膜层322的硬度不小于90ha。上述第一胶膜层321和第二胶膜层322可以更好地适用led封装胶膜的两个表面的要求,可以针对性的选择不同的基体树脂,第一胶膜层321选择熔融指数在5~45g/10min之间的树脂作为其基体树脂,便于封装过程第一胶膜层321可以填充满基板10上的空隙,提高封装良率,又便于使 led封装胶膜与led光学单元20剥离,有利于后续返修;第二胶膜层322选择上述材料作为基体树脂,使得第二胶膜层322具有较大的硬度,以起到对led光学单元20的保护作用。

31.在一些实施例中,为了尽可能提高第一胶膜层321的可剥离性,并提高两个胶膜层的粘结性,第三基体树脂和第四基体树脂各自独立地选自乙烯醋酸乙烯酯共聚物、乙烯丙烯共聚物、乙烯丁烯共聚物、乙烯戊烯共聚物、乙烯己烯共聚物、乙烯辛烯共聚物、聚乙烯醇缩丁醛中的一种或者多种,优选第三基体树脂和第四基体树脂各自独立地选自乙烯-醋酸乙烯共聚物、乙烯-辛烯共聚物、乙烯-丁烯共聚物中的任意一种或多种,比如第三基体树脂为乙烯-醋酸乙烯酯共聚物、第四基体树脂为乙烯丁烯共聚物,优选所述增粘剂为硅烷偶联剂,第二胶膜层322的基体树脂为pet树脂。

32.在本技术的另一些实施例中,当led封装胶膜为多层膜时,所述led封装胶膜包括第一胶膜层321和第二胶膜层322,第一胶膜层321覆盖led光学单元20设置;第二胶膜层322 远离led光学单元20设置,形成第一胶膜层321的基体树脂和第二胶膜层322的基体树脂相同或不同,第一胶膜层321为热塑性胶膜层,形成第一胶膜层321的基体树脂为增粘剂改性的第五基体树脂、或者包括第六基体树脂和增粘剂改性的第五基体树脂,第一胶膜层321的熔指为5~45g/10min;形成第二胶膜层322的原料包括基体树脂、可选的增粘剂、交联引发剂和架桥剂,形成第二胶膜层322的基体树脂包括第七基体树脂和/或增粘剂改性的第八基体树脂,且当第二胶膜层322的基体树脂为第七基体树脂时,形成第二胶膜层322的原料还包括所述增粘剂。第一胶膜层321保持良好的热塑返修性能,第二胶膜层322在封装时可以通过热引发或紫外引发实现交联,提高第二胶膜层322的硬度,以较硬的第二胶膜层322作为保护层。

33.在一些实施例中,上述第二胶膜层322为预交联膜,预交联膜的预交联度为5%~60%。预交联是指在封装之前该胶膜已经做了一定程度的交联,通过对上述预交联度的控制,避免过度交联导致的流动性过度下降还可以提高封装过程中led封装胶膜整体的尺寸稳定性。

34.在本技术一些实施例中,第五基体树脂、第六基体树脂、第七基体树脂、第八基体树脂各自独立地选自乙烯醋酸乙烯酯共聚物、乙烯丙烯共聚物、乙烯丁烯共聚物、乙烯戊烯共聚物、乙烯己烯共聚物、乙烯辛烯共聚物、聚乙烯醇缩丁醛中的一种或者多种。上述各树脂的透光性和粘结性较好。

35.上述各实施例所用的交联引发剂可以是光引发剂,也可以是热交联引发剂。比如上述光引发剂选自二苯甲酮、4-氯二苯甲酮、4-甲基二苯甲酮、4-苯基二苯甲酮、异丙基硫杂蒽酮、安息香双甲醚、4-(n,n-二甲氨基)苯甲酸乙酯、邻苯甲酰基苯甲酸甲酯、2-羟基-2-甲基-1-苯基丙酮、1-羟基环己基苯基甲酮、2-甲基-2-(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦、2,4,6-三甲基苯甲酰基苯基膦酸乙酯、2-二甲氨基-2-苄基-1-[4-(4-吗啉基)苯基]-1-丁酮、2-羟基-2-甲基-1-[4-(2-羟基乙氧基)苯基]-1-丙酮、苯甲酰甲酸甲酯中的任意一种或多种;上述热交联引发剂,选自叔丁基过氧化碳酸异丙酯、2,5-二甲基-2,5-(双叔丁过氧基)己烷、叔丁基过氧化碳酸-2-乙基己酯、1,1-双(叔丁基过氧)-3,3,5-三甲基环己烷、 1,1-双(叔戊基过氧)-3,3,5-三甲基环己烷、1,1-双(叔戊基过氧)环己烷、1,1-双(叔丁基过氧)环己烷、2,2-双(叔丁基过氧)丁烷、过氧化2-乙基己基碳酸叔戊酯、2,5-二甲基2,5-二甲基2,5-二甲基2,5-双(苯甲酰过氧)-己烷、过氧化碳酸叔戊酯、过氧化3,3,5三甲基己酸叔丁酯、偶氮二异丁腈、偶氮二异戊腈、偶氮二异庚腈、偶氮二异丁酸二甲酯、偶氮二异丁脒盐酸盐、偶氮二异丁咪唑啉盐酸盐、偶氮异丁氰基甲酰胺中的任意一种或多种。

[0036]

上述架桥剂可以从常用的架桥剂中进行选择,比如本技术的架桥剂可以选自三烯丙基异氰尿酸酯、三聚氰酸三烯丙酯、三羟甲基丙烷三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯、季戊四醇三丙烯酸酯、三(2-羟乙基)异氰脲酸三丙烯酸酯、乙氧化三羟甲基丙烷三丙烯酸酯、丙氧化三羟甲基丙烷三丙烯酸酯、乙氧化甘油三丙烯酸酯、丙氧化甘油三丙烯酸酯、季戊四醇四丙烯酸酯、乙氧化季戊四醇四丙烯酸酯、三羟甲基丙烷四丙烯酸酯、双三羟甲基丙烷四丙烯酸酯、双三羟甲基丙烷四甲基丙烯酸酯、丙氧化季戊四醇四丙烯酸酯、2,4,

6-三(2-丙烯基氧基)-1,3,5-三嗪、三环葵烷二甲醇二丙烯酸酯、丙氧化新戊二醇二丙烯酸酯、乙氧化双酚 a二丙烯酸酯、乙氧化双酚a二甲基丙烯酸酯、2-丁基-2-乙基-1,3-丙二醇二丙烯酸酯、二乙二醇二甲基丙烯酸酯、三乙二醇二甲基丙烯酸酯、聚乙二醇二甲基丙烯酸酯中的任意一种或多种。

[0037]

用于对基体树脂进行增粘改性的增粘剂选择树脂常用的增粘剂种类,在一些实施例中,上述增粘剂是硅烷偶联剂,比如选自乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三过氧化叔丁基硅烷、乙烯基三乙酰氧基硅烷、乙烯基三(β-甲氧基乙氧基)硅烷、γ-氨丙基三乙氧基硅烷、γ-甲基丙烯酸酰氧基丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲基硅烷、 3-氨丙基三甲基硅烷中的任意一种或多种。上述增粘剂改性的基体树脂可以为采用前述增粘剂接枝的基体树脂,具体的接枝方法可以参考现有技术,本技术不再赘述。

[0038]

在led封装胶膜为多层胶膜时,为了保证第一胶膜和第二胶膜各自优势的充分发挥,又不会导致胶膜过厚,优选上述第一胶膜层321的厚度为80~450μm,第二胶膜层322的厚度为 25~300μm,优选为50~150μm。

[0039]

上述led封装胶膜为多层膜时,无论作为共挤胶膜存在还是粘结复合膜存在,优选地上述第一胶膜层321与第二胶膜层322的粘结大于30n/cm。

[0040]

为了进一步提高led封装胶膜透光性,进而提高led封装胶膜的光效,优选上述led 封装胶膜的透光率大于85%。可以从基体树脂的选择来保证上述透光率,本领域技术人员在知晓基体树脂透光性能基础上,在满足上述一种或多种要求的基础上,选择相应的树脂即可,本技术不再一一列举。

[0041]

在一些实施例中,上述led封装胶膜远离led光学单元20一侧的表面具有压花,压花深度10μm~100μm。通过设置压花,可以提高显示屏的散光特性,在各个角度观看都能呈现最佳显示效果。

[0042]

在本技术另一种典型的实施方式中,提供了一种本技术任一种的led封装胶膜在led封装中的应用。可以实现对led封装器件的良好返修。

[0043]

在本技术再一种典型的实施方式中,提供了一种led封装结构,如图1或2所示,该led 封装结构包括基板10、多个led光学单元20和封装部,led光学单元20间隔设置在基板 10的一个表面上;封装部覆盖led光学单元20,封装部包括封装胶膜,封装胶膜为上述任一种的led封装胶膜。

[0044]

本技术的led封装胶膜的用于靠近led光学单元20一侧结构的基体树脂的熔融指数为 5~45g/10min,因此在返修时加热led封装器件,led封装胶膜基于低熔融指数具有较高的流动性,进而有利于led封装胶膜的分离;另外,由于led封装胶膜与led光学单元20的粘结力大于30n/cm,因此保证了led封装胶膜的粘结稳定性。

[0045]

在本技术一些实施例中,如图2所示,上述封装部还包括灌封胶31,灌封胶31设置在 led光学单元20之间的基板10上,封装胶膜覆盖灌封胶31和led光学单元20设置。利用灌封胶31对led光学单元20的缝隙进行灌封。

[0046]

以下将结合实施例和对比例,进一步说明本技术的有益效果。

[0047]

实施例1

[0048]

实施例1的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层为熔指为8g/10min的硅烷改性乙烯-丁烯共聚物(陶氏化学),厚度为200μm。第二胶膜层是

pet 膜(杜邦),厚度为10μm。

[0049]

实施例2

[0050]

实施例2的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层的包含90wt%的熔指为5g/10min的硅烷改性乙烯-丁烯共聚物和10wt%的熔指为30g/10min的乙烯-醋酸乙烯共聚物,厚度为50μm。第二胶膜层是pet膜(杜邦),厚度为50μm。

[0051]

实施例3

[0052]

实施例3的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层的包含50wt%的熔指为30g/10min的硅烷改性乙烯-丁烯共聚物(陶氏化学)和50wt%的熔指为 15g/10min的乙烯-醋酸乙烯共聚物,厚度为200μm。第二胶膜层是pet膜(杜邦),厚度为 300μm,表面有10μm深的无规压花。

[0053]

实施例4

[0054]

实施例4的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层为熔指为20g/10min的硅烷改性乙烯-丁烯共聚物(陶氏化学),厚度为200μm。第二胶膜层是pet 膜(杜邦),厚度为300μm,表面有100μm的无规压花。

[0055]

实施例5

[0056]

实施例5的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层为熔指为20g/10min的硅烷改性乙烯-丁烯共聚物,厚度为200μm。第二胶膜层是pet膜(杜邦),厚度为500μm,表面有150μm的无规压花。

[0057]

实施例6

[0058]

实施例6的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层为熔指为20g/10min的硅烷改性乙烯-丁烯共聚物,厚度为200μm。第二胶膜层是聚碳酸酯膜(日本帝人),厚度为500μm。

[0059]

实施例7

[0060]

实施例7的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层为熔指为20g/10min的硅烷改性乙烯-丁烯共聚物,厚度为200μm。第二胶膜层是甲基丙烯酸甲酯 (韩国lg),厚度为300μm。

[0061]

实施例8

[0062]

实施例8的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层为熔指为20g/10min的硅烷改性乙烯-丁烯共聚物,厚度为200μm。第二胶膜层是聚苯乙烯(镇江奇美),厚度为100μm。

[0063]

实施例9

[0064]

实施例9的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层为熔指为20g/10min的硅烷改性乙烯-丁烯共聚物,厚度为200μm。第二胶膜层是高透尼龙(杜邦),厚度为80μm。

[0065]

实施例10

[0066]

实施例10的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层为熔指为20g/10min的硅烷改性乙烯-丁烯共聚物,厚度为200μm。第二胶膜层是离子聚合物(陶氏化学),厚度为120μm。

[0067]

实施例11

[0068]

实施例11的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层为熔指为20g/10min的硅烷改性乙烯-丁烯共聚物,厚度为200μm。第二胶膜层是聚丙烯(中石化),厚度为120μm。

[0069]

实施例12

[0070]

实施例12的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层为熔指为20g/10min的硅烷改性乙烯-丁烯共聚物,厚度为200μm。第二胶膜层是聚乙烯(中石化),厚度为120μm。

[0071]

实施例13

[0072]

实施例13的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层包含 60wt%的熔指为20g/10min的硅烷改性乙烯-丁烯共聚物(陶氏化学)和40wt%熔指为 20g/10min的乙烯-醋酸乙烯共聚物(台湾台聚),厚度为150μm。第二胶膜层包含96.9wt%熔指为5g/10min的乙烯-辛烯共聚物(陶氏化学),0.8wt%1,1-双(叔戊基过氧)环己烷,0.8wt%的二乙二醇二甲基丙烯酸酯,1.2wt%γ-缩水甘油醚氧丙基三甲基硅烷,厚度为150μm。

[0073]

实施例14

[0074]

实施例14的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层包含 100wt%的熔指为20g/10min的硅烷改性乙烯-丁烯共聚物(陶氏化学),厚度为150μm。第二胶膜层包含96.9wt%熔指为20g/10min的硅烷改性乙烯-丁烯共聚物(陶氏化学),0.8wt%1,1

‑ꢀ

双(叔戊基过氧)环己烷,0.8wt%的二乙二醇二甲基丙烯酸酯,1.2wt%γ-缩水甘油醚氧丙基三甲基硅烷,厚度为150μm。

[0075]

实施例15

[0076]

实施例15的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层包含 100wt%的熔指为20g/10min的硅烷改性乙烯-丁烯共聚物(陶氏化学),厚度为150μm。第二胶膜层包含60wt%熔指为5g/10min的乙烯-辛烯共聚物(陶氏化学,),36.5wt%熔指为 25g/10min的乙烯-醋酸乙烯共聚物(台湾台聚),1.2wt%4-叔丁基过氧化碳酸异丙酯,1.5wt%的三烯丙基异氰尿酸酯,0.8wt%乙烯基三乙氧基硅烷,厚度为250μm,其中第二层的预交联度为60%。

[0077]

实施例16

[0078]

实施例16的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层为熔指为20g/10min的硅烷改性乙烯-丁烯共聚物(陶氏化学),厚度为150μm。第二胶膜层包含 60wt%熔指为5g/10min的乙烯-辛烯共聚物(陶氏化学,),36.5wt%熔指为25g/10min的乙烯

ꢀ‑

醋酸乙烯共聚物(台湾台聚),1.2wt%4-叔丁基过氧化碳酸异丙酯,1.5wt%的三烯丙基异氰尿酸酯,0.8wt%乙烯基三乙氧基硅烷,厚度为250μm,其中第二层的预交联度为30%。

[0079]

实施例17

[0080]

实施例17的led封装胶膜双层膜,包含第一胶膜层和第二胶膜层。其中第一胶膜层为熔指为20g/10min的硅烷改性乙烯-丁烯共聚物(陶氏化学),厚度为150μm。第二胶膜层包含 60wt%熔指为5g/10min的乙烯-辛烯共聚物(陶氏化学,),36.5wt%熔指为25g/10min的乙烯-醋酸乙烯共聚物(台湾台聚),1.2wt%4-叔丁基过氧化碳酸异丙酯,1.5wt%的三烯丙

基异氰尿酸酯,0.8wt%乙烯基三乙氧基硅烷,厚度为250μm,其中第二层的预交联度为5%。

[0081]

对比例1

[0082]

对比例2的led封装胶膜双层膜,包含第一胶膜层(321)和第二胶膜层(322)。其中第一胶膜层(321)的包含100wt%的熔指为20g/10min的乙烯-醋酸乙烯共聚物(台湾台聚),厚度为200μm。第二胶膜层(322)是pet膜(杜邦),厚度为300μm,表面有100μm的无规压花。

[0083]

将上述实施例和对比例中组分按比例混合后加入挤出机,通过螺杆精密挤出,经过t型模头流延成膜,以上各实施例和对比例中为便于比较,流延成膜厚度统一为0.5mm。

[0084]

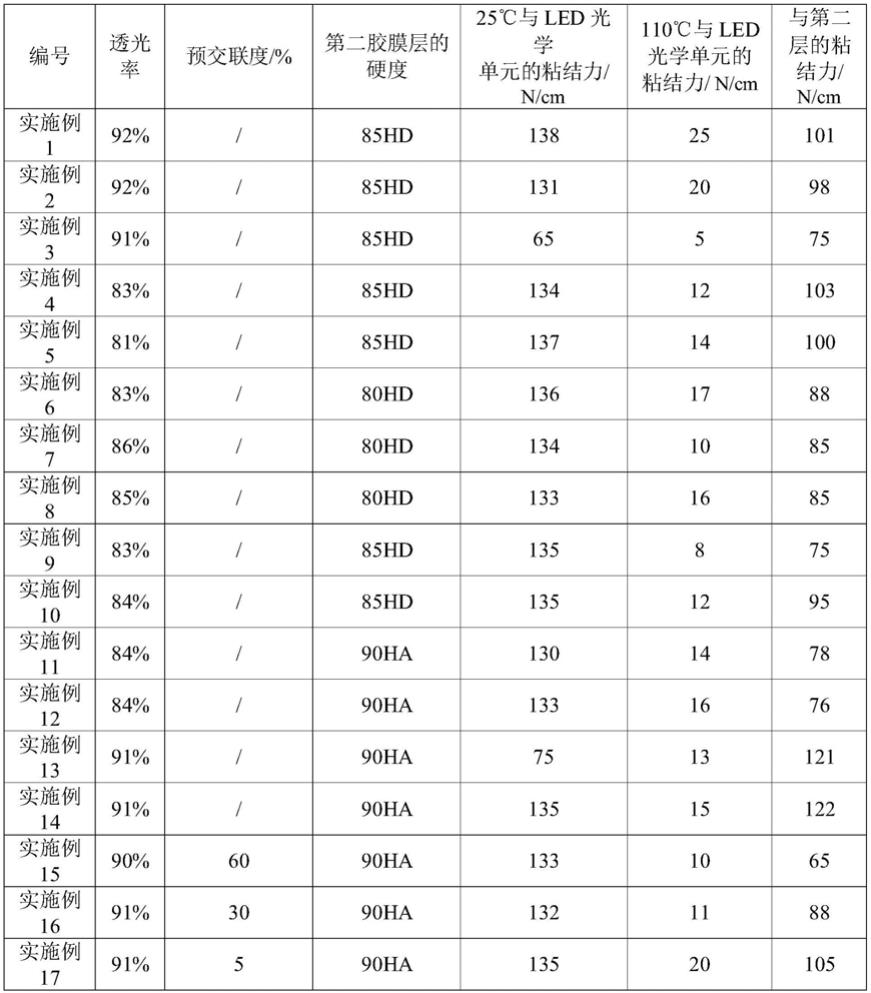

通过上述实施例得到的封装胶膜应用于太阳能电池组件的封装,经下述测试方法进行评价,评价结果列于表1:

[0085]

1.封装胶膜的透光率

[0086]

测试方法参照标准gb/t 29848《光伏组件封装用乙烯-醋酸乙烯酯共聚物(eva)胶膜》。

[0087]

2. 25℃与led光学单元的粘结力

[0088]

其中led光学单元的pcb板为15

×

15cm,灯珠间距为0.5mm。

[0089]

按照led光学单元/封装胶膜/柔性背板的顺序叠好层压后在25℃的环境下静置1小时后测试,层压条件:温度150℃,抽真空-6min,30kpa-0.5min,60kpa-0.5min,100kpa-10min。具体方法参照标准gb/t 29848《光伏组件封装用乙烯-醋酸乙烯酯共聚物(eva)胶膜》。

[0090]

3. 110℃与led光学单元的粘结力

[0091]

其中led光学单元的pcb板为15

×

15cm,灯珠间距为0.5mm。

[0092]

按照led光学单元/封装胶膜/柔性背板的顺序叠好层压后在110℃的环境下静置1小时后测试,层压条件:温度150℃,抽真空-6min,30kpa-0.5min,60kpa-0.5min,100kpa-10min 具体方法参照标准gb/t 29848《光伏组件封装用乙烯-醋酸乙烯酯共聚物(eva)胶膜》。

[0093]

4.与第二层的粘结力

[0094]

其中led光学单元的pcb板为15

×

15cm,灯珠间距为0.5mm。

[0095]

按照led光学单元/第一胶膜层/第二胶膜层/柔性背板的顺序叠好层压后在25℃的环境下静置1小时后测试,层压条件:温度150℃,抽真空-6min,30kpa-0.5min,60kpa-0.5min, 100kpa-10min,具体方法参照标准gb/t 29848《光伏组件封装用乙烯-醋酸乙烯酯共聚物 (eva)胶膜》。

[0096]

5.胶膜的邵氏硬度

[0097]

邵氏硬度测试参照gb2411-1980(1989).

[0098]

6.胶膜的预交联度测试

[0099]

胶膜的预交联度,是指胶膜在层压之前的交联度,具体方法参照标准gb/t 29848《光伏组件封装用乙烯-醋酸乙烯酯共聚物(eva)胶膜》。

[0100]

测试结果记录在表1中。

[0101]

表1

[0102][0103][0104]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0105]

本技术的led封装胶膜的用于靠近led光学单元一侧结构的基体树脂的熔融指数为 5~45g/10min,因此在返修时加热led封装器件,led封装胶膜基于低熔融指数具有较高的流动性,进而有利于led封装胶膜的分离;另外,由于led封装胶膜与led光学单元的粘结力大于30n/cm,因此保证了led封装胶膜的粘结稳定性。

[0106]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1