速生木制质基复合显热-热化学蓄热材料及其制备方法

1.本发明属于化学蓄热材料相关技术领域,更具体地,涉及一种速生木制质基复合显热-热化学蓄热材料及其制备方法。

背景技术:

2.随着经济的高速发展,能源问题的高度已经上升,且已经制定了与之相关的能源供应与需求政策。现如今,世界能源消耗仍以化石能源为主导,根据能源的消耗量,相关研究人员预测石油和天然气最多还能维持半个世纪,而煤炭也最多只能再维持一两个世纪。因此,无论采用哪种常规能源结构,人类面临的能源危机都越来越严重。

3.当前对化石燃料的大量使用而造成的环境问题已经对地球上多数生物的生存造成影响,因此越来越多的研究人员致力于新能源和可再生能源的开发与利用,太阳能、地热能、风能等新能源由于具有环保无污染、成本低廉等优势而具有很好的发展潜力。在这些可持续能源中,太阳能被视为未来的主要能源。

4.但由于太阳能不稳定、能量密度低等问题,严重影响了人类对太阳能持续稳定的开发利用。储热技术可以达到跨季节且持续循环的利用太阳能,已经是人类目前公认最有发展潜力且效率较高的技术。目前,首要任务就是怎样构建高效安全的储能系统,在太阳能非常充足的情况下将其以热能或化学能的形式储存起来,并在太阳能不足时将储存好的能量释放出来供人类使用。因此,寻求高蓄热性能的热化学蓄热材料是推动化学储热工业化的关键问题,对社会发展与国民经济具有非常重大的科学意义与应用前景。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种速生木制质基复合显热-热化学蓄热材料及其制备方法,其以速生木材为基体材料,在碱液条件下于反应釜中高温蒸煮去除木质素,然后经冷冻真空干燥、表面碳化、亲水树脂处理,再在水合物溶液中进行水热反应制备而成。将制得的复合蓄热材料利用热重差热量热分析法进行评价,测得其储热密度高达1840kj/kg,具有很强的蓄热性能,材料10次循环后储热密度仍可保持90%以上,具有良好的循环性能。此外,本发明所公开的速生木制质基复合显热-热化学蓄热材料成型方便,可加工为任意形状,为新型化学储热材料的研究开发提供了新思路。

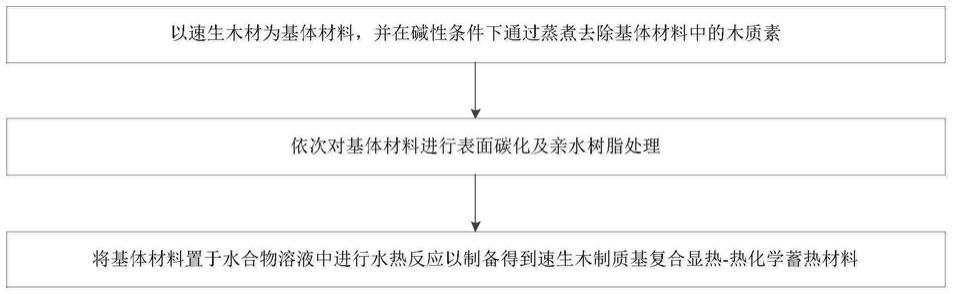

6.为实现上述目的,按照本发明的一个方面,提供了一种速生木制质基复合显热-热化学蓄热材料的制备方法,所述方法主要包括以下步骤:

7.首先,以速生木材为基体材料,并在碱性条件下通过蒸煮去除基体材料中的木质素;

8.接着,依次对基体材料进行表面碳化及亲水树脂处理;

9.最后,将基体材料置于水合物溶液中进行水热反应以制备得到速生木制质基复合显热-热化学蓄热材料。

10.进一步地,基体材料为速生木材杨木、柳木、轻木中的任一种或者多种。

11.进一步地,采用的碱液为naoh或者koh与na2so3溶液的混合液。

12.进一步地,蒸煮采用的温度为80℃~150℃,蒸煮时间为10h~20h。

13.进一步地,蒸煮采用的温度为100℃~120℃,蒸煮时间为12h~15h。

14.进一步地,表面碳化采用的是双倍浸渍的方法,将脱木质素后的基体材料浸渍于浓硫酸中4h~10h。

15.进一步地,水热反应的温度为100℃~180℃,水热时间为8h~24h。

16.进一步地,水热反应的温度为120℃~150℃,水热时间为10h~18h。

17.进一步地,亲水树脂处理时,将基体材料在n2气氛、150℃下浸渍于高亲水树脂中预定时间。

18.按照本发明的另一个方面,提供了一种速生木制质基复合显热-热化学蓄热材料,该蓄热材料是采用如上所述的速生木制质基复合显热-热化学蓄热材料的制备方法制备而成的。

19.总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的速生木制质基复合显热-热化学蓄热材料及其制备方法主要具有以下有益效果:

20.1.本发明所公开的速生木制质基复合显热-热化学蓄热材料,木制基底可加工为任意形状,复合材料一体成型,且可同时储存显热热量和化学反应热。

21.2.本发明所公开的速生木制质基复合显热-热化学蓄热材料的制备方法,简单可行,生产成本较低,可大规模生产,为后续设计开发新型化学储热材料提供了新的思路。

22.3.本发明所公开的速生木制质基复合显热-热化学蓄热材料的储热密度大,储热密度高达1840kj/kg,同时具有良好的循环性能,10次循环后材料的储热密度仍可保持90%以上。木质基底经过表面碳化处理,提高了强度,能更好的应对材料热量储存释放时的热应力和机械应力,从而改善了材料的循环性能;亲水树脂处理提高了木质基底的亲水性,提高了材料的水合反应速率,从而得到了储热密度高,循环性能好的复合储热材料。

附图说明

23.图1是本发明提供的一种速生木制质基复合显热-热化学蓄热材料的制备方法的流程示意图。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

25.请参阅图1,本发明提供的速生木制质基复合显热-热化学蓄热材料的制备方法,所述制备方法主要包括以下步骤:

26.步骤一,以速生木材为基体材料,并在碱性条件下通过蒸煮去除基体材料中的木质素。

27.具体地,取一定量速生木材作为基体材料,在碱液条件下、于不锈钢反应釜中高温蒸煮以去除木制素,对去除木质素后的基体材料进行冷冻真空干燥备用。其中,基体材料为

速生木材杨木、柳木、轻木中的任一种或者多种;碱液为naoh、koh等碱性溶液与na2so3溶液的混合液;高温蒸煮的条件为:温度为80℃~150℃,蒸煮时间为10h~20h;优选蒸煮条件为:温度为100℃~120℃,蒸煮时间为12h~15h。

28.步骤二,依次对基体材料进行表面碳化及亲水树脂处理。

29.具体地,将脱木质素后的木材浸渍于一定量的浓硫酸中,对木材表面进行碳化,之后再将其在氮气气氛150℃下二次浸渍于一定量高亲水树脂中,冷却至室温备用。其中,表面碳化方法为:采用双倍浸渍的方法,将脱木质素后的基体材料浸渍于浓硫酸中4h~10h。

30.步骤三,将基体材料置于水合物溶液中进行水热反应以制备得到速生木制质基复合显热-热化学蓄热材料。

31.具体地,碳化和亲水树脂处理过的材料浸渍于水合物溶液中,充分浸渍后转移至不锈钢水热反应釜中、在合适的条件下进行水热反应,冷却至室温,经干燥后,即可得到复合蓄热材料。其中,水热反应的条件为:温度为100℃~180℃,水热时间为8h~24h;优选条件为:温度为120℃~150℃,水热时间为10h~18h。

32.本发明还提供了一种速生木制质基复合显热-热化学蓄热材料,该蓄热材料是采用如上所述的速生木制质基复合显热-热化学蓄热材料的制备方法制备而成的。

33.所述的速生木制质基复合显热-热化学蓄热材料的性能评价采用热重差热量热分析法。所用测试设备采用sta-200型低温-高温差示扫描量热仪。将少量的化学储热材料放入耐高温铝坩埚中,并通入惰性气体的同时进行加热,加热速率为10℃/min,加热温度范围为30℃~200℃,在整个反应过程中,通过对记录重量变化的tg曲线和记录热量变化的dsc曲线进行研究分析,进而来考察复合化学储热材料的储热性能。

34.以下以几个具体实施例来对本发明进行进一步的详细说明。

35.实施例1

36.本发明实施例1提供的速生木制质基复合显热-热化学蓄热材料的制备方法主要包括以下步骤:

37.1)木质素的去除:以杨木作为基体材料,将杨木制成长宽高均为2cm的正方体形,取4块杨木置于naoh与na2so3的混合溶液中(混合溶液中naoh的质量分数为30%,na2so3的质量分数为25%),在120℃下于不锈钢反应釜中蒸煮12h去除木质素,对去除木质素后的杨木进行冷冻真空干燥备用。

38.2)表面碳化和亲水树脂处理:将脱木质素后的杨木浸渍于64ml的浓硫酸中6h,对木材表面进行碳化,之后将其在氮气气氛、150℃下二次浸渍于50ml高亲水树脂中,冷却至室温。

39.3)水热反应制备复合蓄热材料:将碳化和亲水树脂处理过的杨木浸渍于质量分数为75%的cacl2·

2h2o水合物溶液中,充分浸渍后转移至不锈钢水热反应釜中在120℃下反应10h,冷却至室温,经干燥后,即可得到复合蓄热材料。

40.将所得复合储热材料在sta-200型低温-高温差示扫描量热仪上进行热重差热量热分析。取一块上述所得储热材料放入耐高温铝坩埚中,在惰性气体n2气氛下同时进行加热,以10℃/min的加热速率加热,加热温度范围为30℃~200℃,通过tg曲线和dsc曲线来考察复合化学储热材料的储热性能。经测得实施例1所得复合蓄热材料的储热密度为1838kj/kg,10次循环后材料的储热密度仍保持91.9%。

41.实施例2

42.本发明实施例2具体为:将实施例1第1)步中的高温蒸煮条件改为100℃蒸煮12h,其余步骤同实施例1。所得复合蓄热材料经热重差热量热分析得到其储热密度为1815kj/kg,10次循环后材料的储热密度仍保持90.4%。

43.实施例3

44.本发明实施例3具体为:将实施例1第1)步中的高温蒸煮条件改为100℃蒸煮15h,其余步骤同实施例1。所得复合蓄热材料经热重差热量热分析得到其储热密度为1836kj/kg,10次循环后材料的储热密度仍保持90.9%。

45.实施例4

46.本发明实施例4具体为:将实施例1第3)步中的水合物溶液改为质量分数为75%的al2(so4)3·

18h2o溶液,其余步骤同实施例1。所得复合蓄热材料经热重差热量热分析得到其储热密度为1840kj/kg,10次循环后材料的储热密度仍保持92.9%。

47.实施例5

48.本发明实施例5具体为:将实施例1第3)步中的水热反应条件改为150℃下水热反应10h,其余步骤同实施例1。所得复合蓄热材料经热重差热量热分析得到其储热密度为1839kj/kg,10次循环后材料的储热密度仍保持91.6%。

49.实施例6

50.本发明实施例6提供的速生木制质基复合显热-热化学蓄热材料的制备方法主要包括以下步骤:

51.1)木质素的去除:以柳木作为基体材料,将柳木制成长宽高均为2cm的正方体形,取4块柳木置于koh与na2so3的混合溶液中(混合溶液中koh的质量分数为25%,na2so3的质量分数为30%),在120℃下于不锈钢反应釜中蒸煮15h以去除木质素,对去除木质素后的柳木进行冷冻真空干燥备用。

52.2)表面碳化和亲水树脂处理:将脱木质素后的柳木浸渍于64ml的浓硫酸中6h,对木材表面进行碳化,之后将其在氮气气氛150℃下二次浸渍于50ml高亲水树脂中,冷却至室温。

53.3)水热反应制备复合蓄热材料:将碳化和亲水树脂处理过的柳木浸渍于质量分数为75%的cacl2·

2h2o水合物溶液中,充分浸渍后转移至不锈钢水热反应釜中,在130℃下反应10h,冷却至室温,经干燥后,即可得到复合蓄热材料。

54.将所得复合储热材料进行热重差热量热分析,进行热重差热量热分析的步骤同实施例1,经测得实施例6所得复合蓄热材料的储热密度为1828kj/kg,10次循环后材料的储热密度仍保持91.5%。

55.实施例7

56.本发明实施例7具体为:将实施例6第1)步中的高温蒸煮条件改为80℃蒸煮20h,其余步骤同实施例6。所得复合蓄热材料经热重差热量热分析得到其储热密度为1731kj/kg,10次循环后材料的储热密度仍保持88.9%。

57.实施例8

58.本发明实施例8具体为:将实施例6第1)步中的高温蒸煮条件改为150℃下蒸煮12h,其余步骤同实施例6。所得复合蓄热材料经热重差热量热分析得到其储热密度为

1826kj/kg,10次循环后材料的储热密度仍保持90.2%。

59.实施例9

60.本发明实施例9具体为:将实施例6第3)步中的水合物溶液改为质量分数为75%的al2(so4)3·

18h2o溶液,其余步骤同实施例6。所得复合蓄热材料经热重差热量热分析得到其储热密度为1831kj/kg,10次循环后材料的储热密度仍保持90.9%。

61.实施例10

62.本发明实施例10具体为:将实施例6第3)步中的水热反应条件改为150℃下水热反应10h,其余步骤同实施例6。所得复合蓄热材料经热重差热量热分析得到其储热密度为1830kj/kg,10次循环后材料的储热密度仍保持90.6%。

63.实施例11

64.本发明实施例11具体为:将实施例6第3)步中的水热反应条件改为180℃下水热反应10h,其余步骤同实施例6。所得复合蓄热材料经热重差热量热分析得到其储热密度为1830kj/kg,10次循环后材料的储热密度仍保持90.5%。

65.实施例12

66.本发明实施例12具体为:将实施例1中的杨木改为轻木,其余步骤同实施例1。所得复合蓄热材料经热重差热量热分析得到其储热密度为1840kj/kg,10次循环后材料的储热密度仍保持91.1%。

67.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1