一种提高流平性的热转印膜涂料及其制备工艺的制作方法

1.本发明属于热转印领域,具体涉及一种提高流平性的热转印膜涂料及其制备工艺。

背景技术:

2.热转印也称热升华,是将各种图案利用转印油墨印制在高精度纸/膜上,并采用热转印设备在短时间内将其加热到设定温度,使转印纸/膜上的图案转印到铝型材涂层等材质上的一种特殊工艺。该技术能够提供色彩鲜艳、层次丰富的转印图案,达到仿木纹、石像等目的,可以节省大量不可再生的天然资源,因此自出现后广受好评,市场增长快速。

3.为了解决热转印油墨的渗透、转印黏纸等问题,通常是增加聚酯树脂中多官能度单体以及反应活性,虽然有利于提高转印性能,但不利于在聚酯树脂固化时充分熔融流平,导致流平性能较差,因此,需要研发出一种提高流平性的热转印膜涂料及其制备工艺,以来解决上述问题。

4.中国专利申请号为cn202011338069.7公开了一种热转印涂料及其制备方法,包括以下重量组分:聚酯树脂30-60份、氨基树脂10-35份、催化剂适量、溶剂适量,经混合制备;其与金属铝基材的聚酯树脂底漆配合使用,通过辊涂工艺涂布在底漆表面,可以连续高速的生产形成热转印涂层,目的是解决喷涂效率低、劳动强度大、涂料损耗大、涂层膜厚不均匀等问题,没有对热转印膜涂料的流平性能进行提高。

技术实现要素:

5.发明目的:为了克服以上不足,本发明的目的是提供一种提高流平性的热转印膜涂料及其制备工艺,配方设计合理,通过对聚酯树脂、固化剂进行改性,在颜料、填料、辅助助剂、流平剂l88、边缘覆盖剂、钛酸酯偶联剂的配合下,制得兼顾优异流平和转印性能的热转印膜涂料,制备工艺简单,应用前景广泛。

6.本发明的目的是通过以下技术方案实现的:一种提高流平性的热转印膜涂料,所述热转印膜涂料包括如下质量份数的组分:改性聚酯树脂50-60份、改性固化剂3-5份、颜料16-20份、填料15-18份、辅助助剂2.5-3份、流平剂l88 0.5-1.5份、边缘覆盖剂0.5-1.5份、钛酸酯偶联剂0.3-0.5份;所述改性聚酯树脂包括如下质量份数的组分:对苯二甲酸52-54份、新戊二醇25-27份、己二酸20-22份、偏苯三酸酐8-10份、二甘醇7-9份、乙二醇6-8份、三羟甲基丙烷5-7份、酯化催化剂0.1-0.3份、抗氧化剂1076 0.1-0.3份;所述改性固化剂包括如下质量份数的组分:聚醚胺固化剂d23030-32份、9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物15-20份、异氰尿酸三缩水甘油酯13-16份、甲基丙烯酸六氟丁酯10-12份、催化剂三苯基膦8-10份;所述辅助助剂包括如下质量份数的组分:光亮剂c701 15-20份、防流挂剂13-15份、消光剂12-14份、安息香10-12份、热光稳定剂10-12份、紫外线吸收剂8-10份;所述颜料为金红石型r996、金红石型atr-316、锐钛型a01-01钛白粉中的一种;所述填料为沉淀硫酸钡、消光硫酸钡、轻质碳酸钙中的一种。

7.本发明所述的提高流平性的热转印膜涂料,配方设计合理,改性聚酯树脂是热转印膜涂料中最主要的成膜物质,改性聚酯树脂是以新戊二醇、二甘醇、乙二醇、三羟甲基丙烷组成多元醇、苯二甲酸、己二酸组成多元酸在酯化催化剂进行反应,经偏苯三酸酐作为封端剂进行封端、抗氧化剂进行抗氧化制得,改性聚酯树脂的酸度、粘度适中,有利于热转印膜涂料兼顾优异流平和转印性能;改性固化剂是将含刚性三嗪环结构的异氰尿酸三缩水甘油酯、具有有效阻燃性能的 9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、具有良好防腐性能的甲基丙烯酸六氟丁酯引入到具有较多活性反应官能团的聚醚胺固化剂d230,合成阻燃性、耐热性、防腐性和机械性能同时得以兼顾的综合性能优良的固化剂。

8.进一步的,上述的提高流平性的热转印膜涂料,热转印膜采用整套热转印膜生产线一次性完成,所述热转印膜包括4层,从下至上依次为基底层、离型层、图文层、热熔胶;其中,热转印膜的基底层的材质为pet,热转印膜的离型层是通过凹版印刷的涂布工艺将离型涂料涂覆在基底层上形成,热转印膜的图文层是通过凹版印刷的涂布工艺将热转印膜涂料涂覆在己印有离型层的基底层上形成,热转印膜是通过凹版印刷的涂布工艺将热熔胶涂覆在己印有图文层、离型层的基底层上形成。

9.本发明所述的热转印膜包括4层,从下至上依次为基底层、离型层、图文层、热熔胶,用于全脱模热转印,转印时,在施热施压下,热转印膜上的功能性层(离型层、图文层、热熔胶)全部转移于承印物表面,只剩下基底层。所述基底层的材质选择pet,pet本身抗张强度和抗冲击强度高,软化点较高,耐热性优良,热伸缩率低,尺寸稳定,而且pet薄膜表面张力不高,使得在加热下离型层容易带着图文层、胶黏层脱离基底层。

10.为了确保转印过程中转印膜能顺利粘接至制品表面,并且转印后保持胶接性能稳定,需要根据不同的制品材质选择相应类型的热熔胶,比如abs、pmma等塑料,一般选用abs胶这类塑料热转印胶以获得较好的粘接性,而对于例如聚乙烯、聚丙烯等聚烯烃和聚四氟乙烯等含氟高分子材料这类难粘塑料,一般选用如eva、聚酯等难粘塑料热转印胶,通过加热熔融破坏弱边界层,使热熔胶渗入聚烯烃内部,在冷却固化后产生较强的粘附作用;也有采用与特定单体进行共聚改性的树脂作为热熔胶的基体树脂,改善浸润性和胶接接头内聚力:还有配合氯化聚烯烃进行共混改性,增加与难粘塑料的相容性。

11.本发明所述热转印膜,通过整套全脱模类型热转印膜的生产线即可一次性完成,具体包括离型层的涂覆、图文层的涂覆、热熔胶的涂覆、收膜成卷分切。其中,离型层的涂覆:料网纹凹版辊于料槽内旋转取料(离型涂料),使网穴沾满离型涂料,同时刮刀将网纹辊网穴外多余的离型涂料刮掉,然后通过橡胶压辊的压力将离型涂料涂覆到基底层上,再经过烘道烘干残余溶剂,得到己印有离型层的基底层;图文层的涂覆:印版上凹穴的热转印膜涂料直接转移到己印有离型层的基底层上,通过印版上网穴的结构和深浅实现图文的效果,印刷原理同离型层的凹版印刷原理,转印多色彩的图案需经过不同颜色的辊槽上色,每上一次色都需通过烘道烘干;胶黏层的涂覆:采用凹版印刷的涂布工艺,将热熔胶均匀涂布于已覆有离型层和转印层的薄膜上,并进入烘道进行干燥;收膜成卷分切:涂覆完所有图层后,烘干,收膜成卷,经检查合格后分切成热转印膜成品。

12.进一步的,上述的提高流平性的热转印膜涂料,所述离型涂料包括如下质量份数的组分:甲苯20-30份、乙酸乙酯10-15份、甲基丙烯酸甲酯10-15份、丙烯酸甲酯1-3份、过氧化苯甲酰0.3-0.8份、十二硫醇0.2-0.5份;所述热熔胶包括塑料热转印胶、难粘塑料热转印

胶。

13.所述离型层是通过凹版印刷的涂布工艺将离型涂料涂覆在基底层上形成,离型涂料是以甲基丙烯酸甲酯与丙烯酸甲酯共聚的产物作为基体树脂,以甲苯、乙酸乙酯作为溶剂,以过氧化苯甲酰为引发剂,以十二硫醇为链转移剂,涂覆时离型涂料中含有极性的丙烯酸酯基团与基底层的酯基相互作用,能铺展在基底层上形成良好的浸润,后续经过烘道烘干时,甲苯、乙酸乙酯挥发形成连续均匀的膜层,对基底层产生一定的附着力,不会轻易掉落,透明性好,在转印温度和压力下,使得图文层、胶黏层可以完整地脱离基底层,而在转印成制品后,作为最外层保护着图文层不受物理破坏和化学侵蚀。

14.为了确保转印过程中转印膜能顺利粘接至制品表面,并且转印后保持胶接性能稳定,需要根据不同的制品材质选择相应类型的热熔胶,比如abs、pmma等塑料,一般选用abs胶这类塑料热转印胶以获得较好的粘接性,而对于例如聚乙烯、聚丙烯等聚烯烃和聚四氟乙烯等含氟高分子材料这类难粘塑料,一般选用如eva、聚酯等难粘塑料热转印胶,通过加热熔融破坏弱边界层,使热熔胶渗入聚烯烃内部,在冷却固化后产生较强的粘附作用;也有采用与特定单体进行共聚改性的树脂作为热熔胶的基体树脂,改善浸润性和胶接接头内聚力:还有配合氯化聚烯烃进行共混改性,增加与难粘塑料的相容性。

15.本发明还涉及所述提高流平性的热转印膜涂料的制备工艺,所述热转印膜涂料的制备,包括以下步骤:向改性聚酯树脂加入改性固化剂,温度设置在210-220℃,搅拌20-30min,出料,得到混合物,将上述混合物与颜料份、填料、辅助助剂、流平剂l88、边缘覆盖剂、钛酸酯偶联剂采用高速混合机进行破碎混合处理,混合5-7min,物料粒度为3-4mm,然后经双螺杆挤出机熔融挤出,混炼段温度设定100-110℃,主螺杆转速2500-2800rad/min,喂料转速35-40hz,然后通过冷却辊压片后再进入破碎轮进行粗粉碎,物料粒度为0.5-1 mm,经由acm磨粉系统进行物理微细粉碎,得到粒度为30-40μm的热转印膜涂料。

16.通过上述制备工艺,得到具有较好的上粉率和流平性匹配的热转印膜涂料。

17.进一步的,上述的提高流平性的热转印膜涂料的制备工艺,所述改性聚酯树脂的制备,包括以下步骤:向反应釜中依次加入新戊二醇、二甘醇、乙二醇、三羟甲基丙烷、4苯二甲酸、己二酸和酯化催化剂,通氮气逐步升温至酯化水开始生成并且馏出,酯化出水过程防止跑醇,继续升温至240-250℃后保温,待反应体系清晰透明后取样测酸值,当酸度达到20-24 mgkoh/g时,降温至210-220℃抽真空缩聚1-2 h,取样测酸值,当酸值达到7~13 mgkoh/g,继续降温到200-210℃,加入封端剂tma进行封端反应0.5-l h,取样测酸值,当酸值达到达到25-50mgkoh/g,继续降温加入抗氧化剂搅拌0.5-1后出料,得到改性聚酯树脂。

18.进一步的,上述的提高流平性的热转印膜涂料的制备工艺,所述改性固化剂的制备,包括以下步骤:将9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、异氰尿酸三缩水甘油酯、催化剂三苯基膦加入到装有乙二醇丁醚溶剂的反应器中,于氮气气氛下,升温到 150-160 ℃ 搅拌反应,当 异氰尿酸三缩水甘油酯的环氧值下降到反应前初始值的4/9时停止反应,得到反应物,将反应物在60-80 ℃ 下滴加到聚醚胺固化剂d230中进行环氧-端伯胺氢的加成反应,反应5-6h,再减压蒸馏去除溶剂,在50-60℃ 下,滴加蒸馏水搅拌分散1-2h,得到改性固化剂。

19.进一步的,上述的提高流平性的热转印膜涂料的制备工艺,还包括离型涂料的制备,包括以下步骤:将甲基丙烯酸甲酯、丙烯酸甲酯、过氧化苯甲酰、十二硫醇、甲苯、乙酸乙

酯,依次加入反应器中,搅拌混合均匀,与此同时,加热至100-110℃,在100-110℃回流反应5-6h,得到的反应产物经甲醇沉淀后,在真空干燥箱80-90℃烘干2-4h,除去残余单体和溶剂后,得到离型涂料。

20.与现有技术相比,本发明具有如下的有益效果:(1)本发明公开的提高流平性的热转印膜涂料,通过对聚酯树脂、固化剂进行改性,在颜料、填料、辅助助剂、流平剂l88、边缘覆盖剂、钛酸酯偶联剂的配合下,制得兼顾优异流平和转印性能的热转印膜涂料;(2)本发明公开的提高流平性的热转印膜涂料,对离型涂料的配方进行改进,离型涂料是以甲基丙烯酸甲酯与丙烯酸甲酯共聚的产物作为基体树脂,以甲苯、乙酸乙酯作为溶剂,以过氧化苯甲酰为引发剂,以十二硫醇为链转移剂,涂覆时离型涂料中含有极性的丙烯酸酯基团与基底层的酯基相互作用,能铺展在基底层上形成良好的浸润,后续经过烘道烘干时,甲苯、乙酸乙酯挥发形成连续均匀的膜层,对基底层产生一定的附着力,不会轻易掉落,透明性好,在转印温度和压力下,使得图文层、胶黏层可以完整地脱离基底层,而在转印成制品后,作为最外层保护着图文层不受物理破坏和化学侵蚀;(3)本发明提出的提高流平性的热转印膜涂料及其制备工艺,制备工艺简单且具有很高的灵活性,应用前景广泛。

附图说明

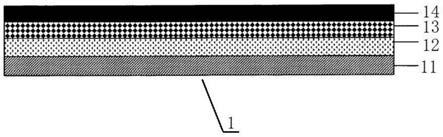

21.图1为本发明所述一种提高流平性的热转印膜涂料的热转印膜结构示意图;图中:热转印膜1、基底层11、离型层12、图文层13、热熔胶14。

具体实施方式

22.下面将结合具体实验数据,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。以下实施例提供了一种提高流平性的热转印膜涂料及其制备工艺,所述热转印膜涂料包括如下质量份数的组分:改性聚酯树脂50-60份、改性固化剂3-5份、颜料16-20份、填料15-18份、辅助助剂2.5-3份、流平剂l88 0.5-1.5份、边缘覆盖剂0.5-1.5份、钛酸酯偶联剂0.3-0.5份;所述改性聚酯树脂包括如下质量份数的组分:对苯二甲酸52-54份、新戊二醇25-27份、己二酸20-22份、偏苯三酸酐8-10份、二甘醇7-9份、乙二醇6-8份、三羟甲基丙烷5-7份、酯化催化剂0.1-0.3份、抗氧化剂1076 0.1-0.3份;所述改性固化剂包括如下质量份数的组分:聚醚胺固化剂d23030-32份、9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物15-20份、异氰尿酸三缩水甘油酯13-16份、甲基丙烯酸六氟丁酯10-12份、催化剂三苯基膦8-10份;所述辅助助剂包括如下质量份数的组分:光亮剂c701 15-20份、防流挂剂13-15份、消光剂12-14份、安息香10-12份、热光稳定剂10-12份、紫外线吸收剂8-10份;所述颜料为金红石型r996、金红石型atr-316、锐钛型a01-01钛白粉中的一种;所述填料为沉淀硫酸钡、消光硫酸钡、轻质碳酸钙中的一种。

23.其中,所述热转印膜1包括4层,从下至上依次为基底层11、离型层12、图文层13、热

熔胶14;其中,热转印膜1的基底层11的材质为pet,热转印膜1的离型层12是通过凹版印刷的涂布工艺将离型涂料涂覆在基底层11上形成,热转印膜1的图文层13是通过凹版印刷的涂布工艺将热转印膜涂料涂覆在己印有离型层12的基底层11上形成,热转印膜1是通过凹版印刷的涂布工艺将热熔胶14涂覆在己印有图文层13、离型层12的基底层11上形成。

24.为了确保转印过程中转印膜能顺利粘接至制品表面,并且转印后保持胶接性能稳定,需要根据不同的制品材质选择相应类型的热熔胶,比如abs、pmma等塑料,一般选用abs胶这类塑料热转印胶以获得较好的粘接性,而对于例如聚乙烯、聚丙烯等聚烯烃和聚四氟乙烯等含氟高分子材料这类难粘塑料,一般选用如eva、聚酯等难粘塑料热转印胶,通过加热熔融破坏弱边界层,使热熔胶渗入聚烯烃内部,在冷却固化后产生较强的粘附作用;也有采用与特定单体进行共聚改性的树脂作为热熔胶的基体树脂,改善浸润性和胶接接头内聚力:还有配合氯化聚烯烃进行共混改性,增加与难粘塑料的相容性。因此,本领域的技术人员可以根据需要对热熔胶进行选择。

25.进一步的,所述离型涂料包括如下质量份数的组分:甲苯20-30份、乙酸乙酯10-15份、甲基丙烯酸甲酯10-15份、丙烯酸甲酯1-3份、过氧化苯甲酰0.3-0.8份、十二硫醇0.2-0.5份;所述热熔胶包括塑料热转印胶、难粘塑料热转印胶。

26.实施例1本发明所述热转印膜,通过整套全脱模类型热转印膜的生产线即可一次性完成,具体包括离型层的涂覆、图文层的涂覆、热熔胶的涂覆、收膜成卷分切。其中,离型层的涂覆:料网纹凹版辊于料槽内旋转取料(离型涂料),使网穴沾满离型涂料,同时刮刀将网纹辊网穴外多余的离型涂料刮掉,然后通过橡胶压辊的压力将离型涂料涂覆到基底层上,再经过烘道烘干残余溶剂,得到己印有离型层的基底层;图文层的涂覆:印版上凹穴的热转印膜涂料直接转移到己印有离型层的基底层上,通过印版上网穴的结构和深浅实现图文的效果,印刷原理同离型层的凹版印刷原理,转印多色彩的图案需经过不同颜色的辊槽上色,每上一次色都需通过烘道烘干;热熔胶的涂覆:采用凹版印刷的涂布工艺,将热熔胶均匀涂布于已覆有离型层和转印层的薄膜上,并进入烘道进行干燥;收膜成卷分切:涂覆完所有图层后,烘干,收膜成卷,经检查合格后分切成热转印膜成品。上述离型层的涂覆、图文层的涂覆、热熔胶的涂覆、收膜成卷分切的参数,本领域的技术人员可以根据需要对其应用的整套全脱模类型热转印膜的生产线的参数进行选择。

27.实施例2所述离型涂料的制备,包括以下步骤:将甲基丙烯酸甲酯、丙烯酸甲酯、过氧化苯甲酰、十二硫醇、甲苯、乙酸乙酯,依次加入反应器中,搅拌混合均匀,与此同时,加热至110℃,在110℃回流反应6h,得到的反应产物经甲醇沉淀后,在真空干燥箱90℃烘干4h,除去残余单体和溶剂后,得到实施例2的离型涂料。

28.其中,所述离型涂料包括如下质量份数的组分:甲苯25份、乙酸乙酯13份、甲基丙烯酸甲酯12份、丙烯酸甲酯2份、过氧化苯甲酰0.5份、十二硫醇0.3份。

29.数均相对分子质量:采用凝胶渗透色谱仪,以四氢呋喃为流动相,将实施例2离型涂料配置成0.3%的溶液进行测定。测试得到:实施例2离型涂料的数均相对分子质量在2.81万,适用于热转印膜离型层。

30.离型效果的测试:将上述离型涂料用凹版印刷的方式涂覆在pet薄膜上,经烘道烘

干,观察外观。然后剪取透明胶带,紧贴在涂有离型层一面的pet薄膜,lmin内迅速撕下,观察离型层的离型脱落量,记录离型率(以百分数表示),同时注意剥离过程中的声响。测试得到:实施例2离型涂料的涂层外观为透明,离型率》95%,剥离噪音极小,适用于热转印膜离型层。

31.实施例3所述改性聚酯树脂的制备,包括以下步骤:所述改性聚酯树脂包括如下质量份数的组分:对苯二甲酸52份、新戊二醇26份、己二酸22份、偏苯三酸酐9份、二甘醇8份、乙二醇8份、三羟甲基丙烷6份、酯化催化剂0.15份、抗氧化剂1076 0.1份;向反应釜中依次加入新戊二醇、二甘醇、乙二醇、三羟甲基丙烷、4苯二甲酸、己二酸和酯化催化剂,通氮气逐步升温至酯化水开始生成并且馏出,酯化出水过程防止跑醇,继续升温至245℃后保温,待反应体系清晰透明后取样测酸值,当酸度达到20-24 mgkoh/g时,降温至215℃抽真空缩聚1.5 h,取样测酸值,当酸值达到7~13 mgkoh/g,继续降温到205℃,加入封端剂tma进行封端反应l h,取样测酸值,当酸值达到达到25-50mgkoh/g,继续降温加入抗氧化剂搅拌1后出料,得到实施例3的改性聚酯树脂。

32.对实施例3的改性聚酯树脂的酸值、黏度进行测定,酸值、黏度的测定方法参照t/gdtl 004—2018,酸值为酸值48.5mgkoh/g,黏度为2.847mpa

·

s。

33.实施例4所述改性固化剂的制备,包括以下步骤:所述改性固化剂包括如下质量份数的组分:聚醚胺固化剂d230 32份、9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物16份、异氰尿酸三缩水甘油酯16份、甲基丙烯酸六氟丁酯10份、催化剂三苯基膦8份;将9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、异氰尿酸三缩水甘油酯、催化剂三苯基膦加入到装有乙二醇丁醚溶剂的反应器中,于氮气气氛下,升温到 160 ℃ 搅拌反应,当 异氰尿酸三缩水甘油酯的环氧值下降到反应前初始值的4/9时停止反应,得到反应物,将反应物在70 ℃ 下滴加到聚醚胺固化剂d230中进行环氧-端伯胺氢的加成反应,反应6h,再减压蒸馏去除溶剂,在60℃ 下,滴加蒸馏水搅拌分散2h,得到实施例4的改性固化剂。

34.实施例5所述热转印膜涂料的制备,包括以下步骤:所述热转印膜涂料包括如下质量份数的组分:实施例3得到的改性聚酯树脂55份、实施例4得到的改性固化剂5份、金红石型atr-316 18份、沉淀硫酸钡16份、辅助助剂2.5份、流平剂l88 1.2份、边缘覆盖剂0.6份、钛酸酯偶联剂0.3份;其中,所述辅助助剂包括如下质量份数的组分:光亮剂c701 16份、防流挂剂14份、消光剂13份、安息香10份、热光稳定剂10份、紫外线吸收剂9份;向改性聚酯树脂加入改性固化剂,温度设置在210℃,搅拌30min,出料,得到混合物,将上述混合物与金红石型atr-316、沉淀硫酸钡、辅助助剂、流平剂l88、边缘覆盖剂、钛酸酯偶联剂采用高速混合机进行破碎混合处理,混合6min,物料粒度为3mm,然后经双螺杆挤出机熔融挤出,混炼段温度设定110℃,主螺杆转速2800rad/min,喂料转速35hz,然后通过冷却辊压片后再进入破碎轮进行粗粉碎,物料粒度为1 mm,经由acm磨粉系统进行物理微细粉碎,得到粒度为40μm的实施例5的热转印膜涂料。

35.本发明中,选择金红石型钛白粉作为颜料,从熔融流动性来讲,金红石型钛白粉作

为颜料对涂层的流平性较好;沉淀硫酸钡用作填料时因其吸油量最小,对提高涂层的熔融流动性和光泽度均有益处。

36.对比例1所述热转印膜涂料的制备,包括以下步骤:所述热转印膜涂料包括如下质量份数的组分:端羧基聚酯树脂(酸度为30mgkoh/g,来自广州擎天材料科技有限公司)55份、异氰尿酸三缩水甘油酯5份、金红石型atr-316 18份、沉淀硫酸钡16份、辅助助剂2.5份、流平剂l88 1.2份、边缘覆盖剂0.6份、钛酸酯偶联剂0.3份;其中,所述辅助助剂包括如下质量份数的组分:光亮剂c701 16份、防流挂剂14份、消光剂13份、安息香10份、热光稳定剂10份、紫外线吸收剂9份;向端羧基聚酯树脂加入异氰尿酸三缩水甘油酯固化剂,温度设置在210℃,搅拌30min,出料,得到混合物,将上述混合物与金红石型atr-316、沉淀硫酸钡、辅助助剂、流平剂l88、边缘覆盖剂、钛酸酯偶联剂采用高速混合机进行破碎混合处理,混合6min,物料粒度为3mm,然后经双螺杆挤出机熔融挤出,混炼段温度设定110℃,主螺杆转速2800rad/min,喂料转速35hz,然后通过冷却辊压片后再进入破碎轮进行粗粉碎,物料粒度为1 mm,经由acm磨粉系统进行物理微细粉碎,得到粒度为40μm的对比例1的热转印膜涂料。

37.将实施例5得到的热转印膜涂料、对比例1得到热转印膜涂料采用静电喷涂在 0. 5mm 厚的铝板上,200℃固化10 min,然后检测涂层的相关性能。

38.流平等级参照acttest panels llc橘皮板标准;热转印方法参照行业内通用方法。 水平流动性/mm流平等级转印性能实施例5296级易撕纸,无油印对比例1

ꢀꢀꢀ

275级易撕纸,轻微油印

39.本发明具体应用途径很多,以上所述仅是本发明的优选实施方式。应当指出,以上实施例仅用于说明本发明,而并不用于限制本发明的保护范围。对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1