一种球磨过程控制剂的制备方法

1.本发明属于表面处理领域,具体涉及一种球磨过程控制剂的制备方法。

背景技术:

2.球磨是一种磨碎或研磨的常用方法,利用下落的研磨体(如锆球、钢球、玛瑙球、鹅孵石等)的冲击作用以及研磨体与研磨体、研磨体与设备容器内壁的摩擦作用而将物料粉碎并混合。当球磨设备转动时,由于研磨体与球磨设备容器内壁之间的摩擦作用和自身离心作用,将研磨体从球磨设备容器底部带到顶部落下,在这个过程中研磨体之间、球磨体与设备容器的内壁之间不断碰撞摩擦,填充在球体周围的物料就被就连续不断地被粉碎。按照机体的形状可分为圆筒球磨、锥形球磨和管磨3种。

3.球磨有很多优点:一是可用于干磨或湿磨,整个粉碎过程在密闭机内进行,没有尘灰飞扬;二是既可以连续作业,也可以间歇操作;三是设备原理简单运转可靠,研磨体能够不断更换,运行成本低廉,维护过程可靠;四是粉碎易爆物料时,研磨设备中可充入惰性气体以代替空气。

4.当然,球磨也有缺点,这正是球磨这个工艺一直努力克服和改进的方向。一是球磨设备运转时有强烈的振动和噪声污染;二是研磨体与机体的摩擦损耗很大,并会沾污产品;三是被球磨材料会在球磨过程中发生冷焊和结块等硬团聚,从而使得球磨粒径达到一定程度时很难继续降低。

5.为了解决上述问题,人们一直通过不同方式进行试验改进,比如电子陶瓷粉体材料制备中将钢球更换为更加耐磨的氧化锆球体或者玛瑙球体进行研磨;在球磨设置上安装很多减震材料形成缓冲降低噪音,比如滚筒球磨机的辊子就被包裹了橡胶涂层,一方面增加摩擦,另外一方面形成缓冲降低噪音和振动;三是将研磨体或者球磨设备容器更换为和被球磨介质成分相似或者容易除去的材料,比如采用不锈钢罐体和研磨体研磨含铁金属材料,采用尼龙罐研磨电子陶瓷材料在后续工序中被气化等。为了解决冷焊和结块等硬团聚人们在研磨时加入了球磨过程控制剂。

6.球磨过程控制剂作用的原理是:一,通过密封球磨罐内过程控制剂的挥发-冷却-挥发,降低球磨环境温度,防止发生冷焊和结块;二,球磨后,粉末颗粒不断变小,过程控制剂黏附在细小颗粒上,降低颗粒比表面积,从而降低颗粒活性,防止颗粒间发生硬团聚。现有技术中球磨过程控制剂往往是单一试剂,在球磨过程中加入,常用的有无水乙醇、异丙醇、叔丁醇、甲醇、乙二醇、正庚烷、正己烷、聚乙烯吡咯烷酮、硬脂酸、油酸、丙酮、硅油、纤维素、棕榈酸、聚乙烯醇和甘油等,也有人尝试过钛酸四辛酯、山梨糖醇酐油酸酯(司盘80)、(2-乙基己基)磺基琥珀酸钠(aot)等不常见的过程控制剂。但是由于加入时一般采用一两种常用的简单加入,过程控制剂与溶剂、被球磨介质之间缺乏协调一致的复配关系,协同作用很差,而且由于现有的过程控制剂机理尚不完全明确,所以添加普遍根据以往经验确定,有机大分子物质和小分子、极性大的和极性小的都被证明存在某个成分对球磨过程控制有一定效果,这就使得被球磨材料和球磨罐体材质改变时无法更好的匹配,从而使得过程控

制剂使用范围局限性很大,效果不够理想。

技术实现要素:

7.针对上述内容中所记载的技术背景中的其中一种技术问题,本发明提供了一种球磨过程控制剂的制备方法,通过考虑球磨过程控制剂和被球磨材料浸润特性,利用实验确定适合具体被球磨材料特性的控制剂成分,再结合特定配合工艺将其融合,使得球磨控制能够获得最佳的。

8.本发明提供了一种球磨过程控制剂的制备方法,包括如下步骤:

9.(1)将备用试剂按照自身特性进行分类;

10.(2)将膏状或者块状试剂用相同量球磨溶剂溶解,将分类后的试剂分别和被球磨材料混合,测试混合后的沉降后体积;

11.(3)选择5-10分钟内沉降后粉体体积为干粉松装体积2-3倍的溶剂类试剂,选择5-10分钟内沉降后粉体体积为溶剂总体积80%-90%的表面活性剂和分散剂类试剂;

12.(4)将选择好的试剂进行混合复配待用。

13.本发明中,所述自身特性是分子极性、分子量大小和常用功能。

14.本发明中,所述备用试剂包括溶剂和功能试剂,所述功能试剂包括稠化剂、乳化剂、分散剂、表面活性剂、抗氧化剂、消泡剂和腐蚀抑制剂中的一种或者多种。

15.本发明中,所述功能试剂至少包括分散剂和表面活性剂。

16.优选的,本发明中所述功能试剂选用同时具有两种或者两种以上功能的试剂。

17.本发明将准备使用的试剂进行混合复配包括如下步骤:

18.(1)将功能试剂中非表面活性剂的成分加入球磨溶剂中搅拌,然后过滤取滤液,得到基液;

19.(2)将表面活性剂加入所述基液中,加入时将温度提高到50℃-70℃,边搅拌边加入,加入后搅拌混合均匀。

20.本发明中所述步骤(2)将分类后的试剂分别和被球磨材料混合后还测试粘度,选择粘度小的成分,本发明研究发现降低固体颗粒的黏性有助于提高球磨效率,而且能够降低团聚。

21.本发明选用的备用试剂为无水乙醇、异丙醇、叔丁醇、甲醇、乙二醇、正庚烷、甲苯、正己烷、聚乙烯吡咯烷酮、硬脂酸及其盐、油酸及其盐、棕榈酸及其盐、丙酮、硅油、纤维素、聚乙烯醇、三乙醇胺、甘油、烷基萘磺酸盐、烷基酚聚氧乙烯醚和水溶性钛酸酯偶联剂中的两种以上组合。

22.本发明中,将备用试剂分为四类实验,分别为:

23.(1)无水乙醇、异丙醇、叔丁醇、甲醇、乙二醇、甘油;

24.(2)正庚烷、正己烷、丙酮、硅油、甲苯;

25.(3)聚乙烯吡咯烷酮、纤维素、烷基酚聚氧乙烯醚;

26.(4)硬脂酸及其盐、油酸及其盐、棕榈酸及其盐、烷基萘磺酸盐、三乙醇胺和水溶性钛酸酯偶联剂。本发明在金属球磨实验时采用了硬脂酸、油酸、棕榈酸和烷基萘磺酸的钠盐,在球磨的材料为pzt等不能引入碱金属或者引入碱金属后难以除去,采用的硬脂酸、油酸、棕榈酸和烷基萘磺酸进行试验选择。

27.本发明所述球磨溶剂为去离子水或者乙醇,优选去离子水,如果选用乙醇时则不再用甲醇、无水乙醇、异丙醇作为备用试剂。

28.通过实施本发明的技术方案,可以达到以下有益效果:

29.(1)本发明提供的一种球磨过程控制剂的制备方法通过考虑球磨过程控制剂和被球磨材料浸润特性和粘度,利用实验确定适合具体被球磨材料特性的控制剂成分,再结合混合复配工艺将其融合,使得球磨控制能够获得最佳的性能。

30.(2)本发明的一种球磨过程控制剂的制备方法系统性强,适应性广,能够针对每一大类待球磨成分进行最佳过程控制剂的选择,提高了球磨效率和出粉率,而且成本低廉。

31.(3)本发明同时提供了多种同时具备多种功能的试剂,这些试剂能够适应大部分金属、金属氧化物、有机物的球磨过程控制,使得本领域技术人员在选择时不再依靠单一实验逐个验证,提高了实验效率,降低了实验成本。

附图说明

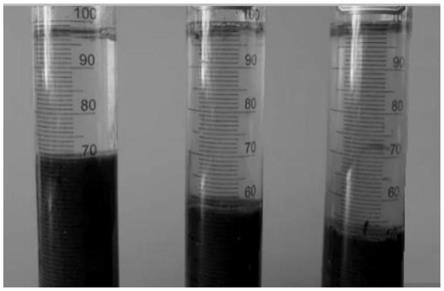

32.图1为本发明实施例1分类后的溶剂和待球磨铁粉混合沉降图。

具体实施方式

33.下面将结合说明书附图对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明粘度测试:本发明以下各实施例在混合搅拌停止后第1分钟记录被球磨介质沉降位置,接着等到第6分钟再记录一次被球磨介质沉降界面达到的位置;两次记录数据差(也就是这5分钟内被球磨介质沉降的距离)为可相互比较的粘度值。这种比较对比方法利用了奥氏粘度计近似的原理,又避免了奥氏粘度计成本高、对使用温度控制要求高、需要不断清洗等一系列问题,直接利用沉降速度替代了原有粘度检测,利用相对值进行判断,提高了效率。5分钟内沉降的距离越大说明阻碍介质沉降的阻力越小,粘度越小。反之阻力大,粘度也大,粘度大使得球磨介质转动困难,球磨效率低,而且也容易造成被球磨介质团聚。

35.本发明沉降体积测试:本发明以下各实施例在混合搅拌停止后第10分钟记录的被球磨介质沉降界面达到的位置为沉降体积,10分钟时间液体内悬浮的固体沉降的距离说明了固体在液体中下落的速度。在球磨机高速旋转时,对于溶剂类:实验发现如果沉降的比较低,在原有体积两倍以下,说明液体对球磨介质分散性极差,团聚较为严重。但是如果沉降的很少,实验发现固体完全悬浮时在离心作用下碰撞减少研磨效率降低很多,而且获得材料粒度较为分散,d50和d90相差超过30微米,而选择沉降后体积为干粉松装体积2-3倍的溶剂类试剂能够使得d50和d90相差在20微米以内;对于分散剂和表面活性剂类,其作用是提高被球磨介质的分散性,降低粘度,如果沉降较多说明分散性很差,如果完全不沉降将来使用时也会造成球磨效率降低,被球磨介质粒度降低很慢,研磨到最低粒度需要时间延长4h以上,如果沉降后体积小于溶剂总体积80%说明分散剂和表面活性剂的性能较差,无法实现研磨过程控制剂的目的。

36.实施例1:

37.本实施例高纯度铁粉的球磨过程控制剂的制备方法包括以下步骤:

38.(1)将备用试剂按照分子极性、分子量大小和常用功能进行分类;

39.所述备用试剂包括:

40.溶剂1:无水乙醇、甘油;

41.溶剂2:丙酮;

42.表面活性剂3:聚乙烯吡咯烷酮、纤维素、烷基酚聚氧乙烯醚;

43.分散剂4:硬脂酸钠、烷基萘磺酸钠。

44.(2)将膏状的硬脂酸钠、聚乙烯吡咯烷酮、烷基萘磺酸钠和纤维素用1000ml去离子水溶解。

45.(3)将步骤(2)的试剂和其他备用溶剂分别都取100ml,逐个加入20g铁粉盖好盖子,采用沉降值测定仪lyzy-2混合半小时。

46.(4)选择粘度相对较小且10分钟内沉降后体积为干粉松装体积2-3倍的溶剂类试剂无水乙醇和甘油。

47.选择粘度相对较小且10分钟内沉降后体积为溶剂总体积80%-90%的表面活性剂和分散剂类试剂:聚乙烯吡咯烷酮、烷基酚聚氧乙烯醚、硬脂酸钠、烷基萘磺酸钠。

48.(5)将无水乙醇和甘油各10ml加入100ml去离子水中搅拌,然后过滤取滤液,得到基液。

49.(6)将表聚乙烯吡咯烷酮、烷基酚聚氧乙烯醚、硬脂酸钠、烷基萘磺酸钠的去离子水溶液各2ml加入上述基液中,加入时将温度提高到50℃-70℃,边搅拌边加入,加入后搅拌混合均匀。

50.将本实施例球磨过程控制剂用于铁粉球磨时,每200g铁粉粉末中仅需加入5ml本实施例球磨过程控制剂,即能够实现球磨出粉率高达96%,和不加球磨过程控制剂相比,球磨时间缩短到其三分之一。本实施例用的行星球磨机400转/分钟运行,达到d50最小时需要时间8h,不加球磨过程控制剂达到最佳粒度需要24h左右,而且d50要比加了球磨过程控制剂的大20微米。

51.实施例2:

52.本实施例nicr合金粉与wc粉的混合球磨过程控制剂的制备方法包括以下步骤:

53.(1)将备用试剂分类为:

54.溶剂1:甲醇、乙二醇、甘油;

55.溶剂2:正庚烷、丙酮;

56.表面活性剂3:纤维素;

57.分散剂4:烷基萘磺酸钠、三乙醇胺和水溶性钛酸酯偶联剂。

58.(2)将水溶性钛酸酯偶联剂、烷基萘磺酸钠和纤维素用1000ml去离子水溶解。

59.(3)将步骤(2)的试剂和其他备用溶剂分别都取100ml,逐个加入20gnicr合金粉与wc粉盖好盖子,采用沉降值测定仪lyzy-2混合半小时。

60.(4)选择粘度相对较小且10分钟内沉降后体积为干粉松装体积2-3倍的溶剂类试剂:甲醇、乙二醇。

61.选择粘度相对较小且10分钟内沉降后体积为溶剂总体积80%-90%的表面活性剂和分散剂类试剂:水溶性钛酸酯偶联剂、烷基萘磺酸钠。

62.(5)将甲醇、乙二醇各10ml加入100ml去离子水中搅拌,然后过滤取滤液,得到基液;

63.(6)将水溶性钛酸酯偶联剂、烷基萘磺酸钠水溶液各4ml加入上述基液中,加入时将温度提高到50℃-70℃,边搅拌边加入,加入后搅拌混合均匀。

64.将本实施例球磨过程控制剂用于nicr合金粉与wc粉球磨时,每200gnicr合金粉与wc粉粉末中仅需加入6ml本实施例球磨过程控制剂,即能够实现球磨出粉率高达95%,和不加球磨过程控制剂相比,球磨时间缩短到其三分之一,本实施例用的行星球磨机400转/分钟运行,达到d50最小时需要时间8h,不加球磨过程控制剂达到最佳粒度需要24h左右,而且d50要比加了球磨过程控制剂的大10微米。

65.实施例3

66.本实施例pzt预烧粉的球磨过程控制剂的制备方法包括以下步骤:

67.(1)将备用试剂按照分子极性、分子量大小和常用功能进行分类;

68.所述备用试剂包括:

69.溶剂1:异丙醇、叔丁醇;

70.溶剂2:正庚烷、甲苯;

71.表面活性剂3:烷基酚聚氧乙烯醚;

72.分散剂4:硬脂酸、油酸、棕榈酸、三乙醇胺。

73.(2)将硬脂酸、油酸、棕榈酸用1000ml去离子水溶解稀释。

74.(3)将步骤(2)的试剂和其他备用溶剂分别都取100ml,逐个加入40gpzt粉末与其混合,混合时采用沉降值测定仪lyzy-2混合半小时,测试记录混合后的沉降后体积和粘度;

75.(4)选择粘度相对较小且10分钟内沉降后体积为干粉松装体积2-3倍的溶剂类试剂:正庚烷、甲苯;

76.选择粘度相对较小且10分钟内沉降后体积为溶剂总体积80%-90%的表面活性剂和分散剂类试剂:烷基酚聚氧乙烯醚、三乙醇胺;

77.(5)将正庚烷、甲苯各10ml加入100ml无水乙醇中搅拌,然后过滤取滤液,得到基液;

78.(6)将烷基酚聚氧乙烯醚、三乙醇胺各4ml加入上述基液中,加入时将温度提高到50℃-70℃,边搅拌边加入,加入后搅拌混合均匀。

79.将本实施例球磨过程控制剂用于pzt预烧粉球磨时,每200g pzt预烧粉中仅需加入2ml本实施例球磨过程控制剂,用无水乙醇做溶剂即能够实现球磨出粉率高达92%,和不加球磨过程控制剂相比,球磨时间缩短。本实施例用的行星球磨机400转/分钟运行,达到d50最小时需要时间6h,不加球磨过程控制剂达到最佳粒度需要24h左右,而且d50要比加了球磨过程控制剂的大2微米。

80.实施例4

81.本实施例氧化铝玻璃粉的球磨过程控制剂的制备方法包括以下步骤:

82.(1)将备用试剂按照分子极性、分子量大小和常用功能进行分类;

83.所述备用试剂包括:

84.溶剂1:叔丁醇、甲醇、甘油;

85.溶剂2:正庚烷、正己烷、硅油;

86.表面活性剂3:纤维素、烷基酚聚氧乙烯醚;

87.分散剂4:烷基萘磺酸钠、三乙醇胺和水溶性钛酸酯偶联剂。

88.(2)将烷基萘磺酸钠、三乙醇胺和水溶性钛酸酯偶联剂用1000ml去离子水溶解。

89.(3)将步骤(2)的试剂和其他备用溶剂分别都取100ml,逐个加入20g氧化铝玻璃粉与其混合,混合时采用沉降值测定仪lyzy-2混合半小时,测试记录混合后的沉降后体积和粘度;

90.(4)选择粘度相对较小且10分钟内沉降后体积为干粉松装体积2-3倍的溶剂类试剂:正庚烷、正己烷;

91.选择粘度相对较小且10分钟内沉降后体积为溶剂总体积80%-90%的表面活性剂和分散剂类试剂:纤维素、三乙醇胺;

92.(5)将正庚烷、正己烷各5ml加入100ml无水乙醇中搅拌,然后过滤取滤液,得到基液;

93.(6)将纤维素水溶液和三乙醇胺各4ml加入所述基液中,加入时将温度提高到50℃-70℃,边搅拌边加入,加入后搅拌混合均匀。

94.将本实施例球磨过程控制剂用于氧化铝玻璃粉球磨时,每200g氧化铝玻璃粉粉末中仅需加入7ml本实施例球磨过程控制剂,以无水乙醇为溶剂即能够实现球磨出粉率高达96%,和不加球磨过程控制剂相比,球磨时间缩短,本实施例用的行星球磨机400转/分钟运行,达到d50最小时需要时间4h,不加球磨过程控制剂达到最佳粒度需要16h左右,而且d50要比加了球磨过程控制剂的大2微米。

95.实施例5对照组对比测试

96.本发明为了验证是否添加的复合球磨过程控制剂真正起到了作用,采用无水乙醇、硬脂酸钠分别用来球磨铁粉的方法和无水乙醇、硬脂酸钠混合后球磨nicr合金粉与wc粉的方法进行验证。将无水乙醇5ml、硬脂酸钠5g分别加到100ml去离子水中制备成球磨过程控制剂。

97.用于铁粉球磨时,每200g铁粉粉末中分别加入常用球磨过程控制剂无水乙醇溶液、硬脂酸钠溶液各5ml,球磨后球磨出粉率为85%,和不加球磨过程控制剂相比,球磨时间缩短6-10h。本实施例用的行星球磨机400转/分钟运行,达到d50最小时间分别为14h和18h,而不加球磨过程控制剂达到最佳粒度需要24h左右,而且d50要比加了球磨过程控制剂的大10微米左右。与实施例1相比可见,单独加入常规球磨过程控制剂也能起到一定效果,但是和经过预选的效果相比相差甚远,这也说明单独一种球磨过程控制剂作用有限。

98.用于nicr合金粉与wc粉球磨时,每200g nicr合金粉与wc粉粉末中加入常用球磨过程控制剂无水乙醇溶液、硬脂酸钠溶液各2ml,即能够实现球磨出粉率78%,和不加球磨过程控制剂相比,球磨时间有所缩短,本实施例用的行星球磨机400转/分钟运行,达到d50最小时需要时间17h,不加球磨过程控制剂达到最佳粒度需要24h左右,但是d50仅仅比加了球磨过程控制剂的大5微米左右,通过此次试验使得我们发现不是任何组合都能适合所有粉体球磨,每一种球磨过程控制剂的组合适应的粉体与粉体本身表面特性和密度等有关,这也使得本发明对多个物质分别进行试验后获得了本发明所述的球磨过程控制剂的制备方法。

99.如上所述,即可较好地实现本发明,上述的实施例仅仅是对本发明的优选实施方

式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种改变和改进,均应落入本发明确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1