一种硫酸系ITO蚀刻液及其制备、应用方法与流程

一种硫酸系ito蚀刻液及其制备、应用方法

技术领域

1.本技术涉及化学蚀刻技术领域,具体涉及一种硫酸系ito蚀刻液及其制备、应用方法。

背景技术:

2.目前,电子器件的基板表面(例如显示器件的阵列基板)通常带有一定图案的氧化铟锡(ito)膜,以便后续给电子器件可控通电。该ito膜通常通过化学蚀刻的方法蚀刻ito材料层形成。所用蚀刻液主要包括硫酸系、王水系、草酸系ito蚀刻液。但硫酸系ito蚀刻液的稳定性普遍较差,且利用其蚀刻ito膜后,基板表面的ito残留较严重,且其蚀刻精度也较差,侧蚀现象较严重。

技术实现要素:

3.有鉴于此,本技术提供了一种硫酸系ito蚀刻液及其制备、应用方法,该蚀刻液可以有效解决目前硫酸系ito蚀刻液存在的技术壁垒。

4.具体地,本技术第一方面提供了一种硫酸系ito蚀刻液,该蚀刻液包括以下重量份数的各原料:10-20份的硫酸,5-15份的硝酸,20-30份的醋酸,0.01-2份的无机氯化物,0.1-2份的表面活性剂,以及水;其中,所述表面活性剂包括聚氧乙烯脂肪胺、聚氧乙烯脂肪二胺中的至少一种和脂肪醇聚氧乙烯醚硫酸铵。

5.该蚀刻液引入聚氧乙烯脂肪胺和/或聚氧乙烯脂肪二胺,及脂肪醇聚氧乙烯醚硫酸铵的混合物作为表面活性剂;一方面,聚氧乙烯脂肪胺、聚氧乙烯脂肪二胺的结构中具有较长的碳链,能够增加蚀刻液对ito材料的渗透能力,进而可以优化蚀刻液的效果,提高蚀刻后基板的洁净度。

6.另一方面,上述两种物质还同时含有氧乙烯基团(eo)和有机胺结构,且具备非离子型-阳离子型表面活性剂的部分特征,可以与阴离子型表面活性剂-脂肪醇聚氧乙烯醚硫酸铵互溶,提高它们在酸性体系中的溶解度;且脂肪醇聚氧乙烯醚硫酸铵还可以增大聚氧乙烯脂肪胺和聚氧乙烯脂肪二胺的表面活性。此外,无机氯化物的引入,也有利于降低上述表面活性剂的表面张力,还能提高该蚀刻液的清洗能力。因此,该蚀刻液中各组分能够在体系中良好分散,不易出现分层现象,稳定性好,且其蚀刻精度较高。

7.本技术中,所述硫酸系ito蚀刻液含有10-20份的硫酸。示例性地,硫酸的重量份数可以为10份、11份、12份、13份、14份、15份、16份、17份、18份、19份、20份。

8.本技术中,所述硫酸系ito蚀刻液含有5-15份的硝酸。示例性地,硝酸的重量份数可以为5份、6份、7份、8份、9份、10份、11份、12份、13份、14份、15份。

9.本技术中,所述硫酸系ito蚀刻液含有20-30份的醋酸。示例性地,醋酸的重量份数可以为20份、21份、22份、23份、24份、25份、26份、27份、28份、29份、30份。

10.本技术中,所述硫酸系ito蚀刻液含有0.01-2份的无机氯化物。示例性地,无机氯化物的重量份数可以为0.01份、0.03份、0.05份、0.06份、0.07份、0.08份、0.1份、0.15份、

0.2份、0.25份、0.3份、0.5份、1份、1.5份、2份。

11.本技术中,所述硫酸系ito蚀刻液含有0.1-2份的表面活性剂。示例性地,表面活性剂的重量份数可以为0.1份、0.2份、0.3份、0.5份、0.6份、0.7份、0.8份、0.9份、1份、1.5份、2份。

12.本技术实施方式中,所述聚氧乙烯脂肪胺与所述聚氧乙烯脂肪二胺的质量之和是所述脂肪醇聚氧乙烯醚硫酸铵的质量的1-5倍。上述试剂之间合适的质量比有利于保证表面活性剂的活性,进而保证了该蚀刻液的稳定性。

13.本技术实施方式中,所述硫酸系ito蚀刻液包括以下重量份数的各原料:16-18份的硫酸,6-7份的硝酸,24-26份的醋酸,0.25-1份的无机氯化物,0.25-1份的表面活性剂,以及水。各组分的含量在上述范围,更有利于提高该蚀刻液的可控性,有效提高其蚀刻精度。

14.本技术实施方式中,所述无机氯化物包括氯化钾、氯化铵、氯化铁中的至少一种。上述无机氯化物不仅能够降低体系中表面活性剂的表面张力,还可使反应生成的ito溶解物更易被带离基板表面。

15.本技术实施方式中,所述聚氧乙烯脂肪胺和所述聚氧乙烯脂肪二胺中的氧乙烯基的数量大于10。当eo的数量达到了一定的值(eo的数量为聚氧乙烯脂肪胺或聚氧乙烯脂肪二胺中各自含有的eo的数量的总和),聚氧乙烯脂肪胺和聚氧乙烯脂肪二胺可实现与脂肪醇聚氧乙烯醚硫酸铵以任意比例互溶。

16.本技术实施方式中,所述硫酸系ito蚀刻液中还包括酸稳定剂,所述酸稳定剂包括肼、肼衍生物中。示例性地,上述肼的衍生物可以包括乙酰肼。酸稳定剂的加入有利于进一步提高蚀刻液体系的稳定性。

17.本技术第二方面提供了一种硫酸系ito蚀刻液的制备方法,包括以下步骤:

18.将硫酸、硝酸、醋酸、无机氯化物、表面活性剂及水按比例混合,得到硫酸系ito蚀刻液;所述硫酸系ito蚀刻液包括以下重量份数的各组分:10-20份的硫酸,5-15份的硝酸,20-30份的醋酸,0.01-2份的无机氯化物,0.1-2份的表面活性剂,以及水;其中,所述表面活性剂包括聚氧乙烯脂肪胺、聚氧乙烯脂肪二胺中的至少一种和脂肪醇聚氧乙烯醚硫酸铵。

19.该制备方法仅通过将各原料进行混合,即可得到上述硫酸系ito蚀刻液。该种制备方法工艺简单、生产效率高,适合工业化生产。

20.本技术第三方面提供了一种硫酸系ito蚀刻液的应用方法,包括以下步骤:

21.将本技术第一方面提供的蚀刻液或者按本技术第二方面提供的制备方法制得的蚀刻液与表面设有ito膜的基板接触,以将所述ito膜蚀刻。

22.该应用方法操作简单,适合工业化生产。

23.本技术实施方式中,所述接触包括将设有ito膜的基板浸泡于蚀刻液中,或者将蚀刻液喷涂/淋洗在设有ito膜的基板上。在采用喷涂/淋洗的情况下,将上述基板置于传送带上,可通过控制传送带的速度来调节ito的蚀刻时间及蚀刻速率。本技术中,一般限制传送带的速度为0.5m/s-1.2m/s。还可以根据喷涂或淋洗的压力来调节蚀刻时间及蚀刻速度,本技术中一般限制喷涂或淋洗的压力为0.5mpa-1.5mpa。本技术中,所述蚀刻的时间为60s-120s。上述参数均可根据实际生产情况来确定。

24.本技术实施方式中,所述蚀刻的温度为30℃-50℃。合适的温度一方面有利于维持蚀刻液体系的稳定性,另一方面有利于提高蚀刻的速度,且能够有效提高蚀刻洁净度。

25.本技术提供的ito蚀刻液,其稳定性好、不易分层,蚀刻精度较高,并且蚀刻后基板的洁净度较高。采用本技术提供的蚀刻液对ito材料进行处理,可实现蚀刻后ito材料的关键尺寸损失小于0.8μm,蚀刻角度小于40

°

。

附图说明

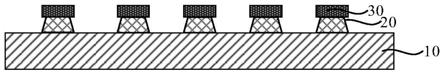

26.图1为本技术实施例中采用的ito基板的结构示意图;

27.图2为本技术实施例蚀刻后得到的ito基板的结构示意图。

具体实施方式

28.下面分多个实施例对本技术技术方案进行详细说明。

29.实施例1

30.该蚀刻液含有以下重量份数的各原料:15份的硫酸,10份的硝酸,25份的醋酸,1份的氯化铁,0.5份的聚氧乙烯脂肪胺(其中,eo的数量为8),0.5份的脂肪醇聚氧乙烯醚硫酸铵,以及水。

31.在40℃下,将ito基板在上述蚀刻液中浸泡80s,再经清洗、氮气吹干,得到蚀刻后的样品s1。其中,待蚀刻的ito基板的结构示意图如图1所示,其包括玻璃基板10,该玻璃基板10的表面覆盖有ito膜20,在ito膜20上还具有阵列排布的光刻胶30。

32.实施例2

33.该蚀刻液含有以下重量份数的各原料:10份的硫酸,5份的硝酸,20份的醋酸,0.02份的氯化铁,0.05份的聚氧乙烯脂肪胺(其中,eo的数量为8),0.05份的脂肪醇聚氧乙烯醚硫酸铵,以及水。

34.在40℃下,将表面设有ito的玻璃基板在上述蚀刻液中浸泡80s,再经清洗、氮气吹干,得到蚀刻后的样品s2。

35.实施例3

36.该蚀刻液含有以下重量份数的各原料:20份的硫酸,15份的硝酸,30份的醋酸,2份的氯化铁,1份的聚氧乙烯脂肪胺(其中,eo的数量为8),1份的脂肪醇聚氧乙烯醚硫酸铵,以及水。

37.在40℃下,将表面设有ito的玻璃基板在上述蚀刻液中浸泡80s,再经清洗、氮气吹干,得到蚀刻后的样品s3。

38.实施例4

39.该蚀刻液含有以下重量份数的各原料:17份的硫酸,6.5份的硝酸,25份的醋酸,0.5份的氯化铁,0.75份的聚氧乙烯脂肪胺(其中,eo的数量为8),0.25份的脂肪醇聚氧乙烯醚硫酸铵,以及水。

40.在40℃下,将表面设有ito的玻璃基板在上述蚀刻液中浸泡80s,再经清洗、氮气吹干,得到蚀刻后的样品s4。

41.实施例5

42.与实施例1的区别为:该蚀刻液含有0.75份的聚氧乙烯脂肪胺和聚氧乙烯脂肪二胺(其中,eo的数量为8),0.3份的脂肪醇聚氧乙烯醚硫酸铵。蚀刻得到的样品记为s5。

43.实施例6

44.与实施例1的区别为:该蚀刻液含有0.75份的聚氧乙烯脂肪胺(其中,eo的数量为8),0.1份的脂肪醇聚氧乙烯醚硫酸铵。蚀刻得到的样品记为s6。

45.实施例7

46.与实施例1的区别为:该蚀刻液含有0.15聚氧乙烯脂肪胺,0.75份脂肪醇聚氧乙烯醚硫酸铵。所述聚氧乙烯脂肪胺中eo的数量为12。蚀刻得到的样品记为s7。

47.实施例8

48.与实施例1的区别为:该蚀刻液中还含有乙酰肼。蚀刻得到的样品记为s8。

49.为突出本技术实施例的技术方案带来的有益效果,设置以下对比例。

50.对比例1

51.该蚀刻液含有以下重量份数的各原料:15份的硫酸,10份的硝酸,25份的醋酸,1.5份的氯化铁,0.75份的脂肪醇聚氧乙烯醚硫酸铵,以及水。

52.在40℃下,将表面设有ito的玻璃基板在上述蚀刻液中浸泡80s,再经清洗、氮气吹干,得到蚀刻后的样品ds1。

53.上述各ito蚀刻液用于蚀刻未被光刻胶层覆盖的ito膜层。蚀刻后的基板样品的结构示意图请参见图2,因为化学蚀刻的各向同性,蚀刻液会对光刻胶层保护下的ito膜造成一定侧蚀,侧蚀造成的ito膜侧壁边界与光刻胶侧壁的最大距离为关键尺寸损失,ito膜侧壁与基板的夹角的大小为蚀刻角度。将上述各实施例和对比例制得的样品置于扫描电子显微镜下,观察其基板表面ito膜的残留情况,并测得蚀刻后ito膜的关键尺寸损失和蚀刻角度。将各实施例和对比例的测试结果汇总在表1中。

54.表1各实施例和对比例蚀刻得到的样品的测试结果

55.样品编号蚀刻角度/

°

关键尺寸损失/μm基板残留情况s135.320.661几乎无残留s235.480.554几乎无残留s336.270.419几乎无残留s435.130.408几乎无残留s532.590.373几乎无残留s637.660.457几乎无残留s738.950.664几乎无残留s830.910.326几乎无残留ds143.771.205残留较多

56.从表1可以看出,本技术实施例制备得到的样品s1-s8,与对比例制得的样品ds1相比,实施例蚀刻后的ito膜的关键损失尺寸与蚀刻角度结果明显优于对比例,且蚀刻洁净度更高。

57.以上所述是本技术的示例性实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对其做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1