一种纤维素基荧光材料的制备方法

1.本发明属于化学与材料技术领域,涉及一种纤维素基荧光材料的制备方法。

背景技术:

2.纤维素作为地球上储量最丰富的稳定的天然聚合物,具有生物可降解性、生物相容性、可再生性及环境友好性等优点,同时纤维素利用既可有效降低化石能源消耗,又能达到降低环境污染的目的。

3.将有机发光材料直接掺杂到聚合物基质中是一种简便的方法,但也存在一些不可避免的问题,通过简单的混合,使发光源在基体中达到分子水平上的均匀分布是极其困难的。与此同时,如果没有强空间约束下,基质中的发光素在内部动力的作用下会逐渐相互迁移,形成不可逆的大聚集。因此,稳定性不高成为荧光材料应用的主要缺陷。

4.因此,有效改善有机荧光材料稳定性不高、提高其力学性能的问题,是亟需解决的技术难题。

技术实现要素:

5.本发明针对现有技术中存在的不足,提供一种以纤维素为原料低温合成纤维素基荧光材料的方法,从而有效改善有机荧光材料稳定性不高、提高其力学性能的问题。

6.本发明的一个目的通过以下技术方案来实现:

7.一种纤维素基荧光材料的制备方法,包括以下步骤:

8.(1)将纤维素、有机碱、有机溶剂混合,向混合体系中通入co2,反应得到澄清透明的纤维素溶液;

9.(2)反应结束体系冷却后,释放co2,然后在纤维素溶液中加入荧光材料,通入co2反应,得反应混合溶液;

10.(3)将反应混合溶液用水析出,析出物清洗后,干燥、研磨得纤维素基荧光材料粉末。

11.本发明采用的纤维素不做具体限制,可以列举为玉米芯纤维素、微晶纤维素、纸浆纤维素、棉花以及从农林物秸秆及其种子皮壳中分离得到的纤维素中的一种或者几种,纤维素的化学结构如下,其中n为聚合度,且50《n《2000,

[0012][0013]

作为优选,有机碱为pka》20的含氮化合物。

[0014]

进一步优选,有机碱为1,1,3,3-四甲基胍(tmg)、1,8-二氮杂双环[5.4.0]十一碳-7-烯(dbu)、1,5-二氮杂双环[4.3.0]-5-壬烯(dbn)、1,5,7-三氮杂双环[4.4.0]癸-5-烯(tbd)中的一种或几种。

[0015]

作为优选,有机溶剂为二甲基亚砜(dmso)、n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)中的一种或几种。

[0016]

作为优选,有机碱与纤维素脱水葡萄糖单元的摩尔比为(2.5~5):1。

[0017]

在有机碱的存在下,纤维素与co2反应形成的阴离子结构如下所示:

[0018]

纤维素在有机溶剂中的溶解需要co2的参与,因此一定的co2压力是必须的,所需的压力优选为0.5~0.8mpa。

[0019]

在纤维素、有机碱、有机溶剂的混合体系中通入co2,压力达到0.5~0.8mpa后,于45~60℃下反应1.5~3h,得到澄清透明的纤维素溶液,纤维素溶液浓度优选为1~5wt%。

[0020]

步骤(1)反应结束后,体系温度缓慢冷却至室温,释放co2,然后在纤维素溶液中加入荧光材料,通入co2至压力优选为1.0~1.2mpa,优选为在30-50℃下反应2~4h,在该反应过程中,纤维素发生均相衍生化反应,接枝上荧光成分,形成纤维素基荧光材料。

[0021]

本发明对荧光材料成分不做具体限制,列举为2-(溴甲基)萘、香豆素151、1-(溴甲基)芘、9-氯甲基蒽中的一种或多种。

[0022][0023]

作为优选,荧光材料与纤维素脱水葡萄糖单元的摩尔比为(0.8~1.2):1。

[0024]

本发明以纤维素为原料,利用有机碱/有机溶剂/co2可逆离子体系对纤维素进行衍生化溶解,随后加入不同的荧光单体合成不同颜色的纤维素基荧光材料。对纤维素进行荧光功能化改性可有效改善有机荧光材料稳定性不高、提高其力学性能的问题,显示出较好的荧光特性,同时以纤维素为原料可对纤维素起到有效的利用。

[0025]

本发明的另一个目的通过以下技术方案来实现:

[0026]

一种纤维素基荧光材料,其上述制备方法制备获得。

[0027]

与现有技术相比,本发明具有以下有益效果:

[0028]

(1)本发明以纤维素为原料,在有机碱/有机溶剂/co2可逆离子体系对纤维素进行衍生化溶解,在低温条件下就可实现纤维素基荧光材料的合成;

[0029]

(2)本发明合成纤维素基荧光材料的成本较低,操作便捷,荧光效果较好,辨识度较高;

[0030]

(3)本发明以纤维素为原料合成纤维素基荧光材料,纤维素来源较广泛,实现生物质可再生资源的有效利用的目标;

[0031]

(4)本发明以纤维素为骨架,利用纤维素的空间位阻效应阻碍荧光发光体之间的聚集,可有效改善有机荧光材料稳定性不高、提高其力学性能的问题,可显示出好的荧光效

果,同时能保持纤维素的良好性质。

附图说明

[0032]

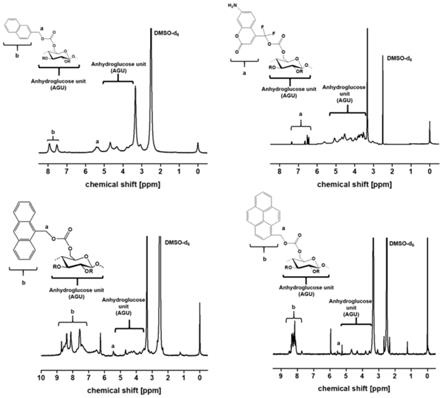

图1为实施例1-实施例4四种不同纤维素基荧光材料的1h谱图;

[0033]

图2为实施例1-实施例4四种不同纤维素基荧光材料的荧光光谱图。

具体实施方式

[0034]

下面通过具体实施例及附图,对本发明的技术方案作进一步描述说明,应当理解的是,此处所描述的具体实施例仅用于帮助理解本发明,不用于本发明的具体限制。且本文中所使用的附图,仅仅是为了更好地说明本发明所公开内容,对保护范围并不具有限制作用。如果无特殊说明,本发明的实施例中所采用的原料均为本领域常用的原料,实施例中所采用的方法,均为本领域的常规方法。

[0035]

实施例1

[0036]

将已干燥的玉米芯纤维素(0.22g)、dmso(10g)、dbu(0.61g)混合加入密闭耐高压反应釜中,缓慢通入co2压力达0.6mpa,在50℃反应2h,得到浓度为2wt%的纤维素溶液。待反应釜冷却至30℃后,释放co2,加入2-(溴甲基)萘(0.30g),再次通入co2直至1.0mpa,在30℃下反应4h,得反应混合溶液。将反应混合溶液用去离子水析出,用甲醇清洗两次,再用去离子水清洗一次,干燥、研磨得纤维素基荧光材料粉末。根据计算公式经过核磁积分计算,得到其取代度为0.40。dbu和纤维素脱水葡萄糖单元的摩尔比为3:1,2-(溴甲基)萘和纤维素脱水葡萄糖单元的摩尔比为1:1。

[0037]

实施例2

[0038]

将已干燥的玉米芯纤维素(0.22g)、dmso(10g)、dbu(0.61g)混合加入密闭耐高压反应釜中,缓慢通入co2压力达0.6mpa,在50℃反应2h,得到浓度为2wt%的纤维素溶液。待反应釜冷却至30℃后,释放co2,加入香豆素151(0.31g),再次通入co2直至1.0mpa,在30℃下反应4h,得反应混合溶液。将反应混合溶液用去离子水析出,用甲醇清洗两次,再用去离子水清洗一次,干燥、研磨得纤维素基荧光材料粉末。根据计算公式经过核磁积分计算,得到其取代度为0.32。dbu和纤维素脱水葡萄糖单元的摩尔比为3:1,香豆素151和纤维素脱水葡萄糖单元的摩尔比为1:1。

[0039]

实施例3

[0040]

将已干燥的玉米芯纤维素(0.22g)、dmso(10g)、dbu(0.61g)混合加入密闭耐高压反应釜中,缓慢通入co2压力达0.6mpa,在50℃反应2h,得到浓度为2wt%的纤维素溶液。待反应釜冷却至30℃后,释放co2,加入1-(溴甲基)芘(0.40g),再次通入co2直至1.0mpa,在30℃下反应4h,得反应混合溶液。将反应混合溶液用去离子水析出,用甲醇清洗两次,再用去离子水清洗一次,干燥、研磨得纤维素基荧光材料粉末。根据计算公式经过核磁积分计算,得到其取代度为0.23。dbu和纤维素脱水葡萄糖单元的摩尔比为3:1,1-(溴甲基)芘和纤维素脱水葡萄糖单元的摩尔比为1:1。

[0041]

实施例4

[0042]

将已干燥的玉米芯纤维素(0.222g)、dmso(10g)、dbu(0.61g)混合加入密闭耐高压反应釜中,缓慢通入co2压力达0.6mpa,在50℃反应2h,得到浓度为2wt%的纤维素溶液。待

反应釜冷却至30℃后,释放co2,加入9-氯甲基蒽(0.31g),再次通入co2直至1.0mpa,在30℃下反应4h,得反应混合溶液。将反应混合溶液用去离子水析出,用甲醇清洗两次,再用去离子水清洗一次,干燥、研磨得纤维素基荧光材料粉末。根据计算公式经过核磁积分计算,得到其取代度为0.28。dbu和纤维素脱水葡萄糖单元的摩尔比为3:1,9-氯甲基蒽和纤维素脱水葡萄糖单元的摩尔比为1:1。

[0043]

实施例5

[0044]

将已干燥的玉米芯纤维素(0.22g)、dmso(10g)、tbd(0.57g)混合加入密闭耐高压反应釜中,缓慢通入co2压力达0.5mpa,在45℃反应3h,得到浓度为2wt%的纤维素溶液。待反应釜冷却至40℃,释放co2,加入香豆素151(0.31g),再次通入co2直至1.2mpa,在40℃下反应3h,得反应混合溶液。将反应混合溶液用去离子水析出,用甲醇清洗两次,再用去离子水清洗一次,干燥、研磨得纤维素基荧光材料粉末。tbd和纤维素脱水葡萄糖单元的摩尔比为3:1,香豆素151和纤维素脱水葡萄糖单元的摩尔比为1:1。

[0045]

实施例6

[0046]

将已干燥的微晶纤维素(0.21g)、dmf(10g)、tmg(0.45g)混合加入密闭耐高压反应釜中,缓慢通入co2压力达0.7mpa,在50℃反应2h,得到浓度为2wt%的纤维素溶液。待反应釜冷却至40℃后,释放co2,加入香豆素151(0.30g),再次通入co2直至1.1mpa,在50℃下反应3h,得反应混合溶液。将反应混合溶液用去离子水析出,用甲醇清洗两次,再用去离子水清洗一次,干燥、研磨得纤维素基荧光材料粉末。tmg和纤维素脱水葡萄糖单元的摩尔比为3:1,香豆素151和纤维素脱水葡萄糖单元的摩尔比为1:1。

[0047]

实施例7

[0048]

将已干燥的微晶纤维素(0.22g)、dmac(10g)、dbn(0.86g)混合加入密闭耐高压反应釜中,缓慢通入co2压力达0.6mpa,在55℃反应2h,得到浓度为2wt%的纤维素溶液。待反应釜冷却至35℃,释放co2,加入香豆素151(0.31g),再次通入co2直至1.2mpa,在50℃下反应4h,得反应混合溶液。将反应混合溶液用去离子水析出,用甲醇清洗两次,再用去离子水清洗一次,干燥、研磨得纤维素基荧光材料粉末。dbn和纤维素脱水葡萄糖单元的摩尔比为3:1,香豆素151和纤维素脱水葡萄糖单元的摩尔比为1:1。

[0049]

实施例8

[0050]

将已干燥的纸浆纤维素(0.22g)、dmac(10g)、dbu(0.61g)混合加入密闭耐高压反应釜中,缓慢通入co2压力达0.8mpa,在50℃反应2h,得到浓度为2wt%的纤维素溶液。待反应釜冷却至35℃,释放co2,加入香豆素151(0.31g),再次通入co2直至1.2mpa,在50℃下反应2h,得反应混合溶液。将反应混合溶液用去离子水析出,用甲醇清洗两次,再用去离子水清洗一次,干燥、研磨得纤维素基荧光材料粉末。dbu和纤维素脱水葡萄糖单元的摩尔比为3:1,香豆素151和纤维素脱水葡萄糖单元的摩尔比为1:1。

[0051]

实施例9

[0052]

将已干燥的纸浆纤维素(0.22g)、dmso(10g)、dbn(0.86g)混合加入密闭耐高压反应釜中,缓慢通入co2压力达0.6mpa,在50℃反应2h,得到浓度为2wt%的纤维素溶液。待反应釜冷却至30℃,释放co2,加入香豆素151(0.31g),再次通入co2直至1.1mpa,在30℃下反应4h,得反应混合溶液。将反应混合溶液用去离子水析出,用甲醇清洗两次,再用去离子水清洗一次,干燥、研磨得纤维素基荧光材料粉末。dbn和纤维素脱水葡萄糖单元的摩尔比为3:

1,香豆素151和纤维素脱水葡萄糖单元的摩尔比为1:1。

[0053]

实施例10

[0054]

将已干燥的棉花(0.22g)、dmso(10g)、dbu(0.61g)混合加入密闭耐高压反应釜中,缓慢通入co2压力达0.8mpa,在50℃反应2h,得到浓度为2wt%的纤维素溶液。待反应釜冷却至30℃,释放co2,加入香豆素151(0.31g),再次通入co2直至1.2mpa,在50℃下反应4h,得反应混合溶液。将反应混合溶液用去离子水析出,用甲醇清洗两次,再用去离子水清洗一次,干燥、研磨得纤维素基荧光材料粉末。dbu和纤维素脱水葡萄糖单元的摩尔比为3:1,香豆素151和纤维素脱水葡萄糖单元的摩尔比为1:1。

[0055]

图1为实施例1-实施例4四种不同纤维素基荧光材料的1h谱图,在图中可以看到增加的6ppm至9ppm信号为引入的芳香基团和杂环基团,3.15ppm至5.10ppm之间的信号为纤维素骨架,以此证明纤维素基荧光材料的有效合成。图2为实施例1-实施例4四种不同纤维素基荧光材料的荧光光谱图,在365nm紫外光的照射下,四种不同基团接枝的纤维素基荧光材料表现出四种不同的荧光颜色;从图中可以看到,每条曲线对应的发射波长分别为424nm(实施例一,即紫色)、470nm(实施例二,即蓝色)、505nm(实施例三,即绿色)和579nm(实施例四,即黄色)。

[0056]

对比例1

[0057]

对比例1将0.22g玉米芯纤维素和0.31g香豆素151物理混合,得到混合物。

[0058]

对比例2

[0059]

对比例2与实施例2的区别在于:对比例2未通入co2,其它与实施例1相同。

[0060]

对比例3

[0061]

对比例3与实施例2的区别在于:对比例3未加入dbu,其它与实施例1相同。

[0062]

对比例1的混合物为玉米芯纤维素和香豆素151的物理混合,将对比文件1的混合物放在365nm紫外灯下照射,混合物显示出的颜色比实施例2的纤维素基荧光材料的颜色暗淡;对比例2-3因未采用co2和dbu,荧光物质没有有效接枝在纤维素上,对比例2-3制备的材料在365nm紫外灯下的颜色也较实施例2的暗淡。

[0063]

本发明制备的纤维素基荧光材料可以有效改善有机荧光材料稳定性不高的问题,同时可提高荧光材料的力学性能从而拓宽其应用领域。

[0064]

最后应说明的是,本文中所描述的具体实施例仅仅是对本发明精神作举例说明,而并非对本发明的实施方式的限定。本发明所属技术领域的技术人员可以对所描述的具有实施例做各种各样的修改或补充或采用类似的方式替代,这里无需也无法对所有的实施方式予以全例。而这些属于本发明的实质精神所引申出的显而易见的变化或变动仍属于本发明的保护范围,把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1