核壳结构反射基质、日间辐射制冷涂料、涂层及制备方法与流程

1.本技术是关于材料技术领域,特别是关于一种具有高太阳光反射率的核壳结构反射基质、日间辐射制冷涂料、涂层及制备方法。

背景技术:

2.太阳是个巨大的辐射源,太阳光照射到地球上,部分能量被大气吸收,部分被反射回宇宙,由于地球表面吸热,地球上的物体表面温度要比表面上方空气的温度高出许多。传统的制冷方式,以空调系统为代表,需要消耗大量电能,同时其中使用的制冷剂也具有很强的温室效应,并加剧气候变暖危机。另据环境保护局的数据显示,从全球看,大约12%的非二氧化碳排放是冷冻设备和空调带来的。

3.为解决该问题,世界各国科研人员和社会有识人士开始研究纳米材料、超材料等,以实现白天太阳直射下仍能将物体降温。尤其是在建筑领域,通过简单的被动式应用将此类材料直接贴附或涂刷于建筑物外表面进行降温。

4.中国专利cn110685031a公开了辐射制冷纤维,其首先将粒径为1μm-20μm、质量分数为1%-17%的功能填料,例如sio2、sic、tio2、caco3、baso4、si3n4、zno、al2o3、fe2o3、zro2或玉石粉体等无机材料与基体材料,基体材料例如聚丙烯、聚乙烯醇、聚氯乙烯、聚氨酯、聚酯、聚乙烯、聚酰胺、聚甲基丙烯酸甲酯、聚偏氟乙烯或聚丙烯腈,混合可制备辐射制冷纤维。然而,通过该方法制备的材料在太阳辐射波段反射率低,日间辐射性能不理想。

5.对于辐射制冷涂层材料,高效的太阳光反射性能,能够用更薄的涂层实现更高效的辐射制冷,这对于涂层的工程应用和降低辐射制冷涂层材料的成本具有重要意义。中国专利申请cn108795108a公开了一种辐射制冷涂层制备方法,包括以下步骤:(1)按mg

11

(hpo3)8(oh)6粉体和粘结剂质量比为70~90%:10~30%称量原料;(2)将粘结剂溶解至有机溶剂,加热搅拌至透明无气泡状后混入步骤(1)称量好的mg

11

(hpo3)8(oh)6粉体,得到共混物;(3)在步骤(2)得到的共混物中加入分散剂,搅匀后制备成待涂膜浆料。应用该方法能够得到具有降温功能的涂层,但是当前基于无机太阳光反射基质与粘结剂(成膜剂)的日间辐射制冷材料中的无机反射基质的太阳光反射率仍然距离理想值存在差距。

6.因此,针对现有技术的中的问题有必要提供一种具有高太阳光反射率核壳结构反射基质。

技术实现要素:

7.本技术的目的在于提供一种核壳结构反射基质,该核壳结构反射基质具有很高的太阳光反射率。

8.为实现上述目的,本技术供的技术方案如下:

9.第一方面,本技术提供了一种核壳结构反射基质,其包括核体和壳层,所述壳层至少部分地包覆所述核体,所述核体的组成材料包含微米级无机材料,所述壳层的组成材料包含纳米级无机材料;所述微米级无机材料与所述纳米级无机材料的折射率的差值大于或

等于0.1。

10.在本技术的一个或多个实施方式中,所述微米级无机材料的粒径介于0.5~50μm之间。

11.在本技术的一个或多个实施方式中,所述微米级无机材料包括二氧化硅、碳酸钙、玻璃、氧化锆、硫酸钡、氟化镁和氧化铝中的至少一种。

12.在本技术的一个或多个实施方式中,所述纳米级无机材料的粒径介于10~200nm之间。

13.在本技术的一个或多个实施方式中,所述纳米级无机材料包括二氧化硅、碳酸钙、玻璃、氧化锆、硫酸钡、氟化镁和氧化铝中的至少一种。

14.第二方面,本技术提供了一种日间辐射制冷涂料,其包括粘结剂和分散于所述粘结剂中的核壳结构反射基质,所述核壳结构反射基质包括核体和壳层,所述壳层至少部分地包覆所述核体;其中,所述核体的组成材料包含微米级无机材料,所述壳层的组成材料包含纳米级无机材料,所述微米级无机材料与所述纳米级无机材料的折射率的差值大于或等于0.1。

15.在本技术的一个或多个实施方式中,所述微米级无机材料包括二氧化硅、碳酸钙、玻璃、氧化锆、硫酸钡、氟化镁和氧化铝中的至少一种;

16.所述纳米级无机材料包括二氧化硅、碳酸钙、玻璃、氧化锆、硫酸钡、氟化镁和氧化铝中的至少一种。

17.在本技术的一个或多个实施方式中,所述粘结剂包括无机粘结剂和/或有机粘结剂,所述无机粘结剂包括硅酸钠和硅酸钾中的至少一种,所述有机粘结剂包括丙烯酸树脂、聚氨酯、氟树脂和硅烷聚合物中的至少一种。

18.第三方面,本技术提供了一种前述日间辐射制冷涂料的制备方法,该方法包括:将微米级无机材料分散于乙醇-氨水溶液中;充分搅拌后,离心干燥得到铵根离子化的微米级无机材料;将所述铵根离子化的微米级无机材料加入到粘结剂溶液中,球磨得到混合溶液a;将纳米级无机材料加入到所述混合溶液a中,球磨得到所述日间辐射制冷涂料。

19.第四方面,本技术提供了一种日间辐射制冷涂层,该涂层由前述日间辐射制冷涂料沉积于基底上形成。

20.与现有技术相比,本技术提供的核壳结构反射基质,独创性的将具有明显折射率差的纳米级无机材料包覆于微米级无机材料外表面形成复合结构,该复合结构具有多级散射结构,相比现有的单一结构反射基质具有更高效的宽光谱太阳光反射效能,将该核壳结构反射基质应用于辐射制冷材料中,可实现更加优异的日间辐射制冷性能。

附图说明

21.图1是本技术实施例的日间辐射制冷涂料结构示意图;

22.图2为本技术实施例2制得的中空微米球的sem截面图;

23.图3为本技术实施例4制得的日间辐射制冷涂层的低倍sem图;

24.图4为本技术实施例4制得的日间辐射制冷涂层的高倍sem图;

25.图5为本技术对比例2制得的日间辐射制冷涂层的低倍sem图;

26.图6为本技术实施例1、对比例1和对比例2中的日间辐射制冷涂层的太阳光反射光

谱图。

具体实施方式

27.下面结合附图,对本技术的具体实施方式进行详细描述,但应当理解本技术的保护范围并不受具体实施方式的限制。

28.需要说明的是,以下的说明中,表示量的“%”和“份”只要无特别说明,则为重量基准。除非另外指明,否则本说明书和权利要求中使用的表示特征尺寸、数量和物理特性的所有数字均应该理解为在所有情况下均是由术语“约”来修饰的。因此,除非有相反的说明,否则上述说明书和所附权利要求书中列出的数值参数均是近似值,本领域的技术人员能够利用本文所公开的教导内容寻求获得的所需特性,适当改变这些近似值。用端点表示的数值范围的使用包括该范围内的所有数字以及该范围内的任何范围,例如,1至5包括1、1.2、1.4、1.55、2、2.75、3、3.80、4和5等等。

29.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素;术语“优选”指的是较优的选择方案,但不只限于所选方案。

30.本技术一实施方式中提供的核壳结构反射基质,其可以用于制备日间辐射制冷涂层。该核壳结构反射基质包括核体和壳层,壳层能够部分或全部地包覆核体。其中,核体的组成材料包含微米级无机材料,壳层的组成材料包含纳米级无机材料;并且微米级无机材料与纳米级无机材料的折射率的差值大于或等于0.1。纳米级无机材料形成的壳层相比微米级无机材料形成的核体具有较高的折射率,示例性的,微米级无机材料与纳米级无机材料的折射率的差值可以是0.1、0.11、0.15、0.2以及0.3等任意不小于0.1的值。

31.该核壳结构反射基质,通过将具有明显折射率差的纳米级无机材料包覆于微米级无机材料外表面形成复合结构,能够形成多级散射结构,以获得高效的宽光谱太阳光反射效能。

32.此外,通常情况下获得高质量日间辐射制冷涂层的关键除了涂层在中红外大气透明窗口具有高发射率外,更重要的是在整个太阳光谱都具有高反射率。然而太阳光谱范围极宽,辐照能量富集的波段从0.25-2.5μm的紫外、可见光波段直至覆盖到近红外区域,反射或散射的发生要求材料颗粒尺寸大于或接近于作用光波长。本实施例中,微米级无机材料与纳米级无机材料形成的核壳结构反射基质,包含了多种尺寸的粒径,能够覆盖足够宽的太阳光谱范围,能够同时反射、散射几百纳米到几微米的太阳光波,具有高效的宽光谱太阳光反射效能。

33.进一步的,单一的微米颗粒相互之间接触并不紧密,往往需要采用更多的粘结剂以确保涂层牢度。本技术实施例中,通过在微米级无机颗粒材料中加入纳米级无机颗粒材料,纳米颗粒在一定程度填充微米颗粒间隙的同时还会聚集于微米颗粒表面,使得微米颗粒表面较为粗糙,相互之间可以形成更好的咬合,增强核壳结构反射基质形成涂层的强度,减少粘结剂用量。

34.纳米级无机材料形成的壳层相比微米级无机材料形成的核体具有较高的折射率,两者之间的差值可大于或等于0.1,例如,0.1、0.12、0.16、0.21等。一示例性的实施例中,微

米级无机材料的粒径介于0.5~50μm之间。例如,粒径可以是0.5μm、0.53μm、2μm、5μm、10.3μm、50μm等等。将微米级无机材料的粒径界定在0.5~50μm之间,主要是考虑到,粒径小于0.5μm的微米级无机材料不利于长波段太阳光的反射,且与壳层纳米级无机材料难以形成反射波段的互补作用;而大于粒径50μm的微米级无机材料太阳光的反射率较低,不利于实现较薄涂层的高太阳光反射率。

35.一示例性的实施例中,微米级无机材料包括二氧化硅、碳酸钙、玻璃、氧化锆、硫酸钡、氟化镁和氧化铝中的一种或多种的组合。前述材料具有很高的中红外波段(8~13μm)发射率,能够表现出高效的日间辐射制冷性能。

36.一示例性的实施例中,纳米级无机材料的粒径介于10~200nm之间。例如,粒径可以是10nm、13nm、15.6nm、40nm、100nm、200nm等等,并且核壳结构反射基质中可以同时包含多种粒径的纳米级无机材料。将纳米级无机材料的粒径界定在10~200nm之间,主要是考虑到,该粒径范围内的纳米级无机材料粒子对短波段的太阳光具有高反射率,能够与微米级无机材料粒子的反射波段形成互补,且粒径大于200nm的纳米级无机材料粒子不利于在微米级无机材料粒子表面吸附形成核壳结构。

37.一示例性的实施例中,纳米级无机材料包括二氧化硅、碳酸钙、玻璃、氧化锆、硫酸钡、氟化镁和氧化铝中的一种或多种的组合。核壳结构反射基质中的纳米级无机材料可以是同一种化学组分,也可以是多种化学组分。例如,核壳结构反射基质中的纳米级无机材料可以全部是纳米二氧化硅,也可以同时包含纳米二氧化硅、纳米碳酸钙等。

38.本技术一实施方式中还提供了一种日间辐射制冷涂料,其包括粘结剂和分散于该粘结剂中的核壳结构反射基质。该日间辐射制冷涂料可用于穿戴用品、帐篷、窗帘、建筑物或交通工具等有降温需求的物体或建筑的外表面形成涂层。

39.其中,核壳结构反射基质包括核体和壳层,壳层至少部分地包覆核体。核体的组成材料包含微米级无机材料,壳层的组成材料包含纳米级无机材料;并且该微米级无机材料与纳米级无机材料的折射率的差值大于或等于0.1。在本实施方式中的核壳结构反射基质可以是前述任一实施例中的核壳结构反射基质。

40.一示例性的实施例中,粘结剂可以是无机粘结剂和/或有机粘结剂。其中,无机粘结剂可以是硅酸钠和硅酸钾中的至少一种,有机粘结剂可以是丙烯酸树脂、聚氨酯、氟树脂和硅烷聚合物中的至少一种。

41.本技术一实施方式中还提供了一种前述日间辐射制冷涂料的制备方法,其包括以下步骤:

42.s1:将微米级无机材料分散于乙醇-氨水溶液中,乙醇-氨水溶液的ph值可设置为9~11之间任意值;

43.s2:充分搅拌后,离心干燥得到铵根离子化的微米级无机材料;

44.s3:将所述铵根离子化的微米级无机材料加入到粘结剂溶液中,球磨得到混合溶液a;

45.s4:将纳米级无机材料加入到所述混合溶液a中,球磨得到所述日间辐射制冷涂料。

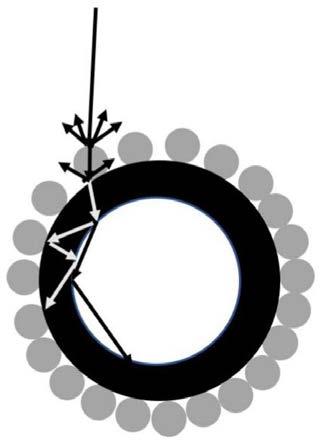

46.如图1为本技术实施例的日间辐射制冷涂料结构示意图。其包括核体和壳层,大粒径的颗粒作为核体(图1中黑色微米级球体),多个小粒径的颗粒作为壳体(图1中灰色纳米

级球体)在粘结剂作用下共同包覆在核体的表面,形成壳层。

47.通常情况下获得高质量日间辐射制冷涂层的关键除了涂层在中红外大气透明窗口具有高发射率外,更重要的是在整个太阳光谱都具有高反射率。然而太阳光谱范围极宽,辐照能量富集的波段从0.25-2.5μm的紫外、可见光波段直至覆盖到近红外区域,反射或散射的发生要求材料颗粒尺寸大于或接近于作用光波长。

48.本实施例中,微米级无机材料与纳米级无机材料形成的核壳结构反射基质,包含了多种尺寸的粒径,能够覆盖足够宽的太阳光谱范围,能够同时反射、散射几百纳米到几微米的太阳光波。此外,单一的微米颗粒相互之间接触并不紧密,往往需要采用更多的粘结剂以确保涂层牢度。本技术实施例中,通过在微米级无机颗粒材料中加入纳米级无机颗粒材料,纳米颗粒在一定程度填充微米颗粒间隙的同时还会聚集于微米颗粒表面,使得微米颗粒表面较为粗糙,相互之间可以形成更好的咬合,增强核壳结构反射基质形成涂层的强度,减少粘结剂用量。

49.为了进一步提高日间辐射制冷涂料的制冷性能,如图1所示,本技术实施例中的核体设置为中空结构,外表壳层被纳米级颗粒所包覆,从而形成中空微纳复合结构。通过上述设置,入射光在中空微纳复合结构中可以实现更多次的反射(图1中箭头表示太阳光入射后的路径),从而提高对太阳光的反射率。

50.本技术一实施方式中还提供了一种前述日间辐射制冷涂层,该涂层由前述日间辐射制冷涂料沉积于基底上固化形成。日间辐射制冷涂料沉积于基底的方法例如可以采用涂布法、化学气相沉积法、原子层沉积法等。基底的材料例如可以是玻璃、可塑性高分子材料、柔性材料、织物或者建筑材料等。

51.下面结合具体的实施例对本技术作进一步说明:

52.实施例1

53.将平均粒径为2μm的二氧化硅微球颗粒分散至ph值为9.5的乙醇-氨水溶液中,其中,二氧化硅微球颗粒与乙醇的质量比为1:20。在400转/分钟的条件下,磁力搅拌5小时,然后离心干燥得到铵根离子化的二氧化硅微球颗粒。将该铵根离子化的二氧化硅微球颗粒加入到固含量为5%的水性氟硅烷树脂溶液中,采用星球磨机在200转/分钟的条件下球磨1小时,得到混合溶液a。再将粒径分布于10~40nm之间的氧化锆颗粒加入到混合溶液a中,采用星球磨机在200转/分钟的条件下球磨1小时,制备得到日间辐射制冷涂料。

54.将制备得到的辐射制冷涂料,喷涂于基底上制备100μm的湿膜,然后置于室温干燥环境中24小时后,放入干燥箱中在60℃下烘烤5小时,得到日间辐射制冷涂层。该涂层的太阳光谱加权平均透过率为0.945。

55.在本实施例中,日间辐射制冷涂层中所采用的微米级和纳米级无机材料选择不同物质/化学成分。具体的,作为核体的微米级颗粒二氧化硅折射率约为1.46,形成壳层的纳米级颗粒氧化锆折射率约为2.13-2.2,从而使得二氧化硅微球和氧化锆纳米颗粒两者的折射率差约为0.67-0.74,即日间辐射制冷涂层的核体相对壳层具有设定范围(例如0.1-1之间)的折射率差,壳层相比核体具有较高的折射率。相比较于仅采用二氧化硅微球时太阳光在涂层表面的反射和散射一般发生于二氧化硅和空气两种介质的界面处。请继续参考图1,本技术实施例采用微米级和纳米级复合材料后,纳米颗粒富集在微米颗粒表面,太阳光的反射和散射则发生于二氧化硅、空气和氧化锆三个界面,增加了反射散射界面,即等效于增

加了光的折射几率。因此,相对于单一微米材料而言,本技术实施例的微米纳米复合涂层可以反射和散射更多阳光,有利于减少对日间太阳光的吸收,从而降低物体表面温度。

56.实施例2

57.将平均粒径为10μm的氟化镁微球颗粒分散至ph值为9.5的乙醇-氨水溶液中,其中,氟化镁微球颗粒与乙醇的质量比为1:20。在400转/分钟的条件下,磁力搅拌5小时,然后离心干燥得到铵根离子化的氟化镁微球颗粒。将该铵根离子化的氟化镁微球颗粒加入到固含量为5%的水性氟硅烷树脂溶液中,采用星球磨机在200转/分钟的条件下球磨1小时,得到混合溶液a。再将粒径分布于20~50nm之间的硫酸钡颗粒加入到混合溶液a中,采用星球磨机在200转/分钟的条件下球磨1小时,制备得到日间辐射制冷涂料。

58.将制备得到的辐射制冷涂料,喷涂于基底上制备100μm的湿膜,然后置于室温干燥环境中24小时后,放入干燥箱中在60℃下烘烤5小时,得到日间辐射制冷涂层。该涂层的太阳光谱加权平均透过率为0.976。

59.如图2为本实施例中的中空微米球的sem截面图。本实施例中的氟化镁微球颗粒设置为中空微米球结构,在此中空微米球表面复合纳米材料,最终可从而形成中空微纳复合结构,入射光在中空微纳复合结构中可以实现更多次的反射,提高制冷效果。

60.实施例3

61.将平均粒径为50μm的玻璃微球颗粒分散至ph值为10的乙醇-氨水溶液中,其中,玻璃微球颗粒与乙醇的质量比为1:20。在400转/分钟的条件下,磁力搅拌5小时,然后离心干燥得到铵根离子化的玻璃微球颗粒。将该铵根离子化的玻璃微球颗粒加入到固含量为10%的水性丙烯酸树脂溶液中,采用星球磨机在200转/分钟的条件下球磨1小时,得到混合溶液a。再将粒径分布于100~200nm之间的碳酸钙颗粒加入到混合溶液a中,采用星球磨机在200转/分钟的条件下球磨1小时,制备得到日间辐射制冷涂料。

62.将制备得到的辐射制冷涂料,喷涂于基底上制备75μm的湿膜,然后置于室温干燥环境中24小时后,放入干燥箱中在60℃下烘烤5小时,得到日间辐射制冷涂层。该涂层的太阳光谱加权平均透过率为0.940。

63.实施例4

64.将平均粒径为0.5μm的氧化锆微球颗粒分散至ph值为11的乙醇-氨水溶液中,其中,氧化锆微球颗粒与乙醇的质量比为1:20。在400转/分钟的条件下,磁力搅拌5小时,然后离心干燥得到铵根离子化的氧化锆微球颗粒。将该铵根离子化的氧化锆微球颗粒加入到固含量为10%的硅酸纳水溶液中,采用星球磨机在200转/分钟的条件下球磨1小时,得到混合溶液a。再将粒径分布于50~100nm之间的氧化硅颗粒加入到混合溶液a中,采用星球磨机在200转/分钟的条件下球磨1小时,制备得到日间辐射制冷涂料。

65.将制备得到的辐射制冷涂料,喷涂于基底上制备50μm的湿膜,然后置于室温干燥环境中24小时后,放入干燥箱中在60℃下烘烤5小时,得到日间辐射制冷涂层。该涂层的太阳光谱加权平均透过率为0.965。

66.图3为本实施例制备的日间辐射制冷涂层的低倍sem图,氧化锆微球颗粒与氧化硅颗粒形成多个紧密堆积的核壳结构。图4为本实施例制备的日间辐射制冷涂层的高倍sem图,多个氧化硅纳米颗粒通过粘结剂紧密结合/附着在氧化锆微球颗粒的表面,由此形成多个反射界面,增加对太阳光的折射几率。

67.实施例5

68.将平均粒径为5μm的硫酸钡微球颗粒分散至ph值为10.5的乙醇-氨水溶液中,其中,硫酸钡微球颗粒与乙醇的质量比为1:20。在400转/分钟的条件下,磁力搅拌5小时,然后离心干燥得到铵根离子化的硫酸钡微球颗粒。将该铵根离子化的硫酸钡微球颗粒加入到固含量为10%的硅酸纳水溶液中,采用星球磨机在200转/分钟的条件下球磨1小时,得到混合溶液a。再将粒径分布于10~20nm之间的氟化镁颗粒加入到混合溶液a中,采用星球磨机在200转/分钟的条件下球磨1小时,制备得到日间辐射制冷涂料。

69.将制备得到的辐射制冷涂料,喷涂于基底上制备70μm的湿膜,然后置于室温干燥环境中24小时后,放入干燥箱中在60℃下烘烤5小时,得到日间辐射制冷涂层。该涂层的太阳光谱加权平均透过率为0.975。

70.对比例1

71.将平均粒径为5μm的二氧化硅微球颗粒加入到固含量为5%的水性氟硅烷树脂溶液中,采用星球磨机在200转/分钟的条件下球磨1小时,制备得到辐射制冷涂料。

72.将制备得到的辐射制冷涂料通过喷涂法,在基底上制备100微米的湿膜,喷涂于基底上制备100μm的湿膜,然后置于室温干燥环境中24小时后,放入干燥箱中在60℃下烘烤5小时,得到日间辐射制冷涂层。

73.对比例2

74.将粒径分布于10~40nm之间的氧化锆颗粒加入到固含量为5%的水性氟硅烷树脂溶液中,采用星球磨机在200转/分钟的条件下球磨1小时,制备得到辐射制冷涂料。

75.将制备得到的辐射制冷涂料通过喷涂法,在基底上制备100微米的湿膜,喷涂于基底上制备100μm的湿膜,然后置于室温干燥环境中24小时后,放入干燥箱中在60℃下烘烤5小时,得到单一颗粒的日间辐射制冷涂层。

76.如图5为本技术对比例2制备的单一颗粒的日间辐射制冷涂层的低倍sem图,由图5可以看出氧化锆颗粒分布凌乱、疏松,相互之间存在较大的间距,与图3和图4相比,明显紧致度不够。

77.对各实施例和对比例所制得的日间辐射制冷涂层,用太阳光谱反射仪进行测试。图6为实施例1、对比例1和对比例2所制得的日间辐射制冷涂层太阳光反射光谱图,图中横坐标表示光的不同波长,纵坐标表示对应的反射率。由图6可知,实施例1所制得的日间辐射制冷涂层相较于对比例1和2,具有更高效的宽光谱太阳光反射效能。

78.前述对本技术的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本技术限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本技术的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本技术的各种不同的示例性实施方案以及各种不同的选择和改变。本技术的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1