一种耐高温复合改性水性聚氨酯粘结剂及其制备方法与流程

1.本发明涉及一种水性聚氨酯粘合剂,尤其涉及一种耐高温复合改性水性聚氨酯粘合剂及其制备方法。

背景技术:

2.随着经济和科学的发展,工业、农业、交通、医疗、国防和人们日常生活中都离不开粘合剂。粘合剂为各行业简化工艺、节约能源、降低成本、提高经济效益提供了一条有效的途径,并已成为一个极具发展前景的精细化工行业。特别是近年来在锂电池粘合剂在信息电子产品、电动汽车、智能电网等领域的应用需求越来越多。粘合剂在促进电子和离子传导性,保持电极的物理结构和维持电池稳定循环方面起着非常重要的作用。

3.目前,聚偏二氟乙烯(pvdf)因其电化学稳定性和对电极材料的高粘合性而被广泛用作正负极的粘合剂。然而,聚偏氟乙烯需要使用高毒性易挥发有机溶剂进行加工,在实际使用过程中会引发一系列严重的环境污染和安全问题。

4.水性粘合剂以水为主要分散介质,克服了溶剂型胶的有毒、易燃、异味、易造成空气污染等缺点,因而受到人们的高度重视。水性粘合剂包括壳聚糖、羧甲基纤维素、聚丙烯酸盐类、丁苯橡胶乳液、聚乙烯醇和聚酰胺等,虽然取得了一定的研究成果,但仍存在剥离强度不高、耐高温性差、活性物质容易脱落导致容量保持率下降较快等问题。

5.水性聚氨酯(wpu)由于其内聚能大和极性基团较多等特点,在基材上具有优异的粘合性能,作为一种环保型粘合剂,已广泛应用于建筑、纺织、塑料工业等方面。本发明在水性聚氨酯的基础上进行改性得到可耐高温的阻燃粘合剂,可应用于航空航天领域、电子电气产品的灌封粘接、层压板防火层制造等方面。

技术实现要素:

6.本发明所要解决的技术问题在于:现有技术中的水性聚氨酯粘合剂存在的耐热性能不好、结合强度不高的问题,本发明提出了一种耐热性能稳定、剥离强度高的水性聚氨酯粘合剂及其制备方法。

7.一种耐高温复合改性水溶性聚氨酯粘结剂,其分子结构中经过了含硅环氧树脂和含磷络合物的修饰改性处理。

8.所述的含硅环氧树脂是羟基封端硅氧烷改性的环氧树脂。

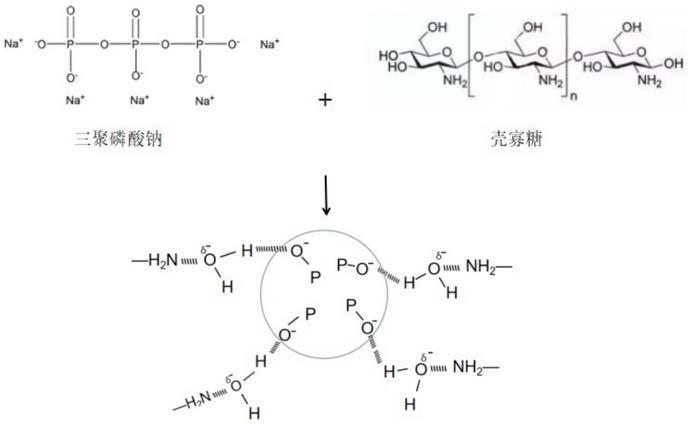

9.所述的含磷络合物是多糖和三聚磷酸钠络合反应得到的。

10.所述的耐高温复合改性水溶性聚氨酯粘结剂的制备方法,包括如下步骤:

11.步骤1,将多元醇与二异氰酸酯在催化剂的存在下进行聚合反应;

12.步骤2,在步骤1中得到的产物中继续加入亲水扩链剂、环氧树脂、溶剂以及后扩链剂,继续升温扩链反应;

13.步骤3,降温后加入中和剂调节ph,继续反应得到预聚体;

14.步骤4,将预聚体分散于水中,并乳化,蒸除溶剂后,加入络合物反应,得到粘结剂。

15.所述的步骤1中,多元醇为聚醚型醇。

16.所述的聚醚型醇选自聚氧化丙烯二醇、聚氧化丙烯三醇、聚四氢呋喃二醇中的一种。

17.所述的聚醚型醇数均分子量为1000-2000。

18.所述的步骤1中,二异氰酸酯为脂肪族二异氰酸酯单体。

19.所述的脂肪族二异氰酸酯单体选自六亚甲基二异氰酸酯、苯二亚甲基二异氰酸酯、甲基环己烷二异氰酸酯、异佛尔酮二异氰酸酯中的一种。

20.所述的步骤1中,催化剂为二月桂酸二丁基锡、辛酸亚锡中的一种。

21.所述的步骤1中,异氰酸根与多元醇中的羟基的摩尔比为(1.2-5):1,催化剂为参加反应物质量的0.05%-0.07%。

22.步骤1中溶液聚合的反应条件为:反应温度75-85℃,搅拌速度400-700rpm,反应2-3.5h。

23.所述的步骤2中,环氧树脂是经过有机硅改性的。

24.所述的环氧树脂的制备方法包括如下步骤:将环氧树脂溶解于乙醇中,加入有机硅和催化剂,升温反应,产物蒸馏除溶剂后,并用水萃取,得到环氧树脂。

25.所述的环氧树脂为双酚a型环氧树脂,催化剂为二丁基二月桂酸锡。

26.所述的有机硅是羟基封端硅氧烷;所述的羟基封端硅氧烷选自羟基封端聚二甲基硅氧烷、羟基封端的甲基苯基硅烷、羟基封端甲基三氟丙基硅烷的一种。

27.升温反应是指在85-95℃下反应。

28.所述的步骤2中,后扩链剂为1,4-丁二醇、乙二醇、一缩二乙二醇、乙二胺、乙二醇胺中的一种;所述亲水扩链剂为2,2-二羟甲基丙酸、2,2-二羟甲基丁酸中的一种。

29.所述的步骤2中,溶剂为n-甲基吡咯烷酮。

30.所述的步骤2中,改性环氧树脂的添加量为聚氨酯的2-6%;扩链反应的温度为70-80℃;亲水扩链剂占总固含量的3-5%。

31.所述的步骤3中,中和剂为三乙胺,ph调节至6-8。

32.所述的步骤4中,络合物为含磷络合物。

33.所述的含磷络合物的制备方法是:将水溶性多糖和三聚磷酸钠混合溶解在水中,搅拌反应,即生成络合物。

34.所述的水溶性多糖壳寡糖、羧化壳聚糖中的一种;壳寡糖聚合度5-15,羧化壳聚糖分子量50-100kda。

35.所述的三聚磷酸钠和水溶性多糖的质量比为1:3-1:5。

36.有益效果

37.(1)本发明中,将环氧树脂以接枝共聚的方法引入到制备的水性聚氨酯分子链中,在三乙胺的催化作用下,聚氨酯分子链上的氨基甲酸酯基与环氧基发生开环反应,导致分子链交联程度增加,增加了分子内聚力,对水性聚氨酯胶黏剂的初黏力有较好的改善。环氧树脂作为大分子扩链剂,在聚氨酯中引入了刚性的苯环结构,使分子链中的刚性结构含量增加,提高了胶膜力学性能。

38.(2)所采用的环氧树脂为含硅有机物改性后的树脂,使得有机硅起到一定的阻燃效果,以提高含硅环氧树脂改性胶黏剂的热稳定性能。

39.(3)通过磷酸盐与水溶性多糖以离子键结合的形式生成络合物,此络合物部分裸露的羟基与聚合物中的异氰酸酯基发生二级反应,向水性聚氨酯大分子中引入阻燃磷,从而制备了双组分阻燃性水性聚氨酯,进一步提高粘结剂的耐高温效果。而且所用多糖为天然高分子水溶性壳聚糖,不仅具有良好的成膜性,而且有较好的生物可降解性能,对环保环境、降低环境负荷具有重要意义。

附图说明

40.图1是实施例6制备得改性水性聚氨酯乳液样品图

41.图2是热重损失曲线

具体实施方式

42.本发明提供的耐高温复合改性水溶性聚氨酯粘接剂的制备过程详述如下:

43.步骤1,将多元醇脱水处理,加入二异氰酸酯和催化剂,混合均匀后在一定温度下反应生成两端为异氰酸根的嵌段聚合物;

44.步骤2,降温加入亲水扩链剂、改性环氧树脂、溶剂及后扩链剂,再升温进行扩链反应,引入亲水基团和硅元素;

45.步骤3,降温后用中和剂调节ph后继续反应制备得预聚体乳液;

46.步骤4,将预聚体分散到去离子水中,高速搅拌进行乳化,减压蒸发除去有机溶剂,再与络合物混合搅拌反应一段时间后,制备得具有双组分阻燃元素的耐高温复合改性水性聚氨酯乳液。

47.所述步骤1中多元醇为聚醚型醇,为聚氧化丙烯二醇、聚氧化丙烯三醇、聚四氢呋喃二醇中的一种,优选聚四氢呋喃二醇,数均分子量为1000-2000;

48.所述步骤1中二异氰酸酯为脂肪族二异氰酸酯单体,为六亚甲基二异氰酸酯、苯二亚甲基二异氰酸酯、甲基环己烷二异氰酸酯、异佛尔酮二异氰酸酯中的一种,优选异佛尔酮二异氰酸酯;

49.所述步骤1中催化剂为二月桂酸二丁基锡、辛酸亚锡中的一种;

50.所述步骤2中环氧树脂改性方法为:将环氧树脂溶于一定量的无水乙醇中,氮气保护下加入有机硅和催化剂,冷凝回流搅拌反应一段时间后,减压蒸发除去溶剂,用沸的去离子水反复萃取后,生成接枝改性环氧树脂;

51.所述步骤2中环氧树脂为双酚a型环氧树脂,催化剂为二丁基二月桂酸锡,有机硅改性环氧树脂为利用羟基封端硅氧烷上的羟基与环氧树脂上的羟基发生缩合反应制备而成。羟基封端硅氧烷选自羟基封端聚二甲基硅氧烷、羟基封端的甲基苯基硅烷、羟基封端甲基三氟丙基硅烷的一种;

52.所述步骤2中后扩链剂为1,4-丁二醇、乙二醇、一缩二乙二醇、乙二胺、乙二醇胺中的一种;所述亲水扩链剂为2,2-二羟甲基丙酸、2,2-二羟甲基丁酸中的一种;所述溶剂为n-甲基吡咯烷酮;

53.所述步骤3中中和剂为三乙胺,ph调节至6-8;

54.所述步骤4中络合物为含磷络合物,将水溶性多糖和三聚磷酸钠混合溶解在去离子水中,于磁力搅拌器搅拌反应一段时间,即生成络合物。

55.所述步骤4中水溶性多糖在一定条件下带正电,且分子结构中有大量羟基-oh,可选壳寡糖、羧化壳聚糖等中的一种,壳寡糖聚合度5-15,羧化壳聚糖分子量50-100kda。

56.按照上述方案,反应液中异氰酸根与羟基的摩尔比为(1.2-5):1,催化剂为参加反应物质量的0.05%-0.07%。

57.按照上述方案,步骤1中溶液聚合的反应条件为:反应温度75-85℃,搅拌速度400-700rpm,反应2-3.5h。

58.按照上述方案,步骤2中制备改性环氧树的反应温度为90℃,改性环氧树脂的添加量为聚氨酯的2-6%;加入扩链剂时的温度为30-50℃,扩链反应的温度为70-80℃;亲水扩链剂的质量分数(占总固含量)为3-5%。

59.按照上述方案,步骤3中中和剂与亲水扩链剂的摩尔比为1:1。

60.按照上述方案,步骤4中三聚磷酸钠和水溶性多糖的质量比为1:3-1:5。

61.按照上述方案,步骤4中含磷络合物裸露的大量羟基-oh能与-nco反应,从而与聚氨酯分子链相结合形成一种交联结构,起到类似填料对胶体的增强作用。

62.实施例1

63.复合改性水性聚氨酯粘结剂制备方法具体包括以下步骤:

64.(1)在装有机械搅拌器、球形冷凝管的250ml三口烧瓶中加入17.4ml经脱水处理后的聚四氢呋喃、8.4ml的异佛尔酮二异氰酸酯搅拌均匀,缓慢加入0.013ml的二月桂酸二丁基锡,将温度升至85℃、搅拌器调至转速300rpm,反应3.5h生成混合溶液a。

65.(2)将18.6g双酚a型环氧树脂溶于50ml无水乙醇中,氮气保护下加入聚合度为5的羟基封端聚二甲基硅氧烷9.2g,加入0.02g二月桂酸二丁基锡,冷凝回流搅拌反应4h后,减压蒸发除去溶剂,用沸的去离子水反复萃取后,生成改性环氧树脂,为溶液b;本步骤中,羟基封端聚二甲基硅氧烷上的羟基与环氧树脂上的羟基在催化剂引发下发生缩合;

66.(3)将溶液a降温至50℃,实验过程中视反应液粘度添加适量的丙酮降低粘度,将0.94g的二羟甲基丙酸溶于1-甲基-2-吡咯烷酮,并缓慢滴至溶液a,搅拌均匀后滴加3ml溶液b,升温至75℃继续搅拌反应2h。

67.(4)缓慢加入0.38ml的小分子扩链剂1,4-丁二醇至上述溶液中,75℃继续反1h,得到透明状预聚体。

68.(5)降温至30℃,缓慢滴加0.98ml三乙胺进行中和,中和至ph至8,继续搅拌0.5h。本步骤中,含硅环氧树脂改性聚氨酯反应:在少量残余三乙胺的催化作用下,聚氨酯分子链上的氨基甲酸酯基与环氧基发生开环反应。

69.(6)将0.4g分子量1000da的壳寡糖和0.1g三聚磷酸钠混合溶解在100ml去离子水中,于磁力搅拌器搅拌10min,即生成络合物。将反应物用无水乙醇离心清洗数次,将得到的沉淀物分散在40ml去离子水中;本步骤中,含磷络合物反应:壳寡糖在酸性条件下带正电,带正电荷的氨基与氧形成配位键,吸附生成络合物。络合物合成结构如下:

[0070][0071]

(6)将预聚体分散至40ml去离子水中,转速约为700转/分钟搅拌下乳化反应0.5h,用旋转蒸发仪将丙酮溶剂蒸发完全,将络合物水溶液与聚氨酯乳液以1:10的质量比混合均匀反应10min后,得到具有双组分阻燃元素的复合改性水性聚氨酯乳液。络合物与聚氨酯的交联结构如下:

[0072][0073]

实施例2

[0074]

复合改性水性聚氨酯粘结剂制备方法具体包括以下步骤:

[0075]

(1)在装有机械搅拌器、球形冷凝管的250ml三口烧瓶中加入17.4ml经脱水处理后的聚四氢呋喃、10ml的异佛尔酮二异氰酸酯搅拌均匀,缓慢加入0.018ml的二月桂酸二丁基锡,将温度升至80℃、搅拌器调至转速3400rpm,反应3h生成混合溶液a。

[0076]

(2)将18.6g双酚a型环氧树脂溶于50ml无水乙醇中,氮气保护下加入聚合度为5的羟基封端聚二甲基硅氧烷9.2g,加入0.02g二月桂酸二丁基锡,冷凝回流搅拌反应4h后,减压蒸发除去溶剂,用沸的去离子水反复萃取后,生成改性环氧树脂,为溶液b;

[0077]

(3)将溶液a降温至30℃,实验过程中视反应液粘度添加适量的丙酮降低粘度,将1.2g的二羟甲基丙酸溶于1-甲基-2-吡咯烷酮,并缓慢滴至溶液a,搅拌均匀后滴加5.2ml溶液b,升温至75℃继续搅拌反应2h。

[0078]

(4)缓慢加入0.38ml的小分子扩链剂1,4-丁二醇至上述溶液中,70℃继续反1h,得到透明状预聚体。

[0079]

(5)降温至40℃,缓慢滴加0.91ml三乙胺进行中和,中和至ph至6-8,继续搅拌0.5h。

[0080]

(6)将0.5g分子量1000da的壳寡糖和0.1g三聚磷酸钠混合溶解在100ml去离子水

中,于磁力搅拌器搅拌反应1h,即生成络合物。将反应物用无水乙醇离心清洗数次,将得到的沉淀物分散在40ml去离子水中;

[0081]

(7)将预聚体分散至40ml去离子水中,转速约为700转/分钟搅拌下乳化反应0.5h,用旋转蒸发仪将丙酮溶剂蒸发完全,将络合物水溶液与聚氨酯乳液以1:10的质量比混合均匀反应10min后,得到具有双组分阻燃元素的复合改性水性聚氨酯乳液。

[0082]

实施例3

[0083]

(1)在装有机械搅拌器、球形冷凝管的250ml三口烧瓶中加入17.4ml经脱水处理后的聚四氢呋喃、7.6ml的异佛尔酮二异氰酸酯搅拌均匀,缓慢加入0.015ml的二月桂酸二丁基锡,将温度升至85℃、搅拌器调至转速300rpm,反应3h生成混合溶液a。

[0084]

(2)将18.6g双酚a型环氧树脂溶于50ml无水乙醇中,氮气保护下加入聚合度为5的羟基封端聚二甲基硅氧烷9.2g,加入0.02g二月桂酸二丁基锡,冷凝回流搅拌反应4h后,减压蒸发除去溶剂,用沸的去离子水反复萃取后,生成改性环氧树脂,为溶液b;

[0085]

(3)将溶液a降温至50℃,实验过程中视反应液粘度添加适量的丙酮降低粘度,将1.05g的二羟甲基丙酸溶于1-甲基-2-吡咯烷酮,并缓慢滴至溶液a,搅拌均匀后滴加2.7ml溶液b,升温至75℃继续搅拌反应2h。

[0086]

(4)缓慢加入0.38ml的小分子扩链剂1,4-丁二醇至上述溶液中,75℃继续反1h,得到透明状预聚体。

[0087]

(5)降温至30℃,缓慢滴加0.79ml三乙胺进行中和,中和至ph至6-8,继续搅拌0.5h。

[0088]

(6)将0.4g分子量800da的壳寡糖和0.1g三聚磷酸钠混合溶解在100ml去离子水中,于磁力搅拌器搅拌反应1h,即生成络合物。将反应物用无水乙醇离心清洗数次,将得到的沉淀物分散在40ml去离子水中;

[0089]

(7)将预聚体分散至40ml去离子水中,转速约为700转/分钟搅拌下乳化反应0.5h,用旋转蒸发仪将丙酮溶剂蒸发完全,将络合物水溶液与聚氨酯乳液以1:10的质量比混合均匀反应10min后,得到具有双组分阻燃元素的复合改性水性聚氨酯乳液。

[0090]

对照例1

[0091]

与实施例3的区别在于:对聚氨酯只进行环氧树脂改性,未对环氧树脂采用硅氧烷修饰。

[0092]

改性水性聚氨酯粘结剂制备方法具体包括以下步骤:

[0093]

(1)在装有机械搅拌器、球形冷凝管的250ml三口烧瓶中加入17.4ml经脱水处理后的聚四氢呋喃、7.6ml的异佛尔酮二异氰酸酯搅拌均匀,缓慢加入0.015ml的二月桂酸二丁基锡,将温度升至85℃、搅拌器调至转速300rpm,反应3h。

[0094]

(2)将溶液降温至50℃,实验过程中视反应液粘度添加适量的丙酮降低粘度,将1.05g的二羟甲基丙酸溶于1-甲基-2-吡咯烷酮,并缓慢滴至溶液a,搅拌均匀后滴加2.7ml双酚a型环氧树脂,升温至75℃继续搅拌反应2h。

[0095]

(3)缓慢加入0.38ml的小分子扩链剂1,4-丁二醇至上述溶液中,75℃继续反1h,得到透明状预聚体。

[0096]

(4)降温至30℃,缓慢滴加0.79ml三乙胺进行中和,中和至ph至6-8,继续搅拌0.5h。

[0097]

(5)将预聚体分散至40ml去离子水中,转速约为700转/分钟搅拌下乳化反应0.5h,用旋转蒸发仪将丙酮溶剂蒸发完全,将络合物水溶液与聚氨酯乳液以1:10的质量比混合均匀反应10min后,得到复合改性水性聚氨酯乳液。

[0098]

对照例2

[0099]

与实施例3的区别在于:三聚磷酸钠未经过络合反应,而是直接加入至聚氨酯溶液中。

[0100]

改性水性聚氨酯粘结剂制备方法具体包括以下步骤:

[0101]

(1)在装有机械搅拌器、球形冷凝管的250ml三口烧瓶中加入17.4ml经脱水处理后的聚四氢呋喃、7.6ml的异佛尔酮二异氰酸酯搅拌均匀,缓慢加入0.015ml的二月桂酸二丁基锡,将温度升至85℃、搅拌器调至转速300rpm,反应3h生成混合溶液a。

[0102]

(2)将18.6g双酚a型环氧树脂溶于50ml无水乙醇中,氮气保护下加入聚合度为5的羟基封端聚二甲基硅氧烷9.2g,加入0.02g二月桂酸二丁基锡,冷凝回流搅拌反应4h后,减压蒸发除去溶剂,用沸的去离子水反复萃取后,生成改性环氧树脂,为溶液b;

[0103]

(3)将溶液a降温至50℃,实验过程中视反应液粘度添加适量的丙酮降低粘度,将1.05g的二羟甲基丙酸溶于1-甲基-2-吡咯烷酮,并缓慢滴至溶液a,搅拌均匀后滴加2.7ml溶液b,升温至75℃继续搅拌反应2h。

[0104]

(4)缓慢加入0.38ml的小分子扩链剂1,4-丁二醇至上述溶液中,75℃继续反1h,得到透明状预聚体。

[0105]

(5)降温至30℃,缓慢滴加0.79ml三乙胺进行中和,中和至ph至6-8,继续搅拌0.5h。

[0106]

(6)将预聚体分散至40ml去离子水中,转速约为700转/分钟搅拌下乳化反应0.5h,用旋转蒸发仪将丙酮溶剂蒸发完全,将0.25wt%的三聚磷酸钠溶液与聚氨酯乳液以1:10的质量比混合均匀反应10min后,得到复合改性水性聚氨酯乳液。

[0107]

对照例3

[0108]

与实施例3的区别在于:未添加含硅环氧树脂。

[0109]

改性水性聚氨酯粘结剂制备方法具体包括以下步骤:

[0110]

(1)在装有机械搅拌器、球形冷凝管的250ml三口烧瓶中加入17.4ml经脱水处理后的聚四氢呋喃、7.6ml的异佛尔酮二异氰酸酯搅拌均匀,缓慢加入0.015ml的二月桂酸二丁基锡,将温度升至85℃、搅拌器调至转速300rpm,反应3h生成混合溶液。

[0111]

(3)将溶液降温至50℃,实验过程中视反应液粘度添加适量的丙酮降低粘度,将1.05g的二羟甲基丙酸溶于1-甲基-2-吡咯烷酮,并缓慢滴至溶液中,升温至75℃继续搅拌反应2h。

[0112]

(4)缓慢加入0.38ml的小分子扩链剂1,4-丁二醇至上述溶液中,75℃继续反1h,得到透明状预聚体。

[0113]

(5)降温至30℃,缓慢滴加0.79ml三乙胺进行中和,中和至ph至6-8,继续搅拌0.5h。

[0114]

(6)将0.4g分子量800da的壳寡糖和0.1g三聚磷酸钠混合溶解在100ml去离子水中,于磁力搅拌器搅拌反应1h,即生成络合物。将反应物用无水乙醇离心清洗数次,将得到的沉淀物分散在40ml去离子水中;

[0115]

(7)将预聚体分散至40ml去离子水中,转速约为700转/分钟搅拌下乳化反应0.5h,用旋转蒸发仪将丙酮溶剂蒸发完全,将络合物水溶液与聚氨酯乳液以1:10的质量比混合均匀反应10min后,得到具有双组分阻燃元素的复合改性水性聚氨酯乳液。

[0116]

对照例4

[0117]

与实施例3的区别在于:未对水性聚氨酯乳液进行复合改性。

[0118]

水性聚氨酯粘结剂制备方法具体包括以下步骤:

[0119]

(1)在装有机械搅拌器、球形冷凝管的250ml三口烧瓶中加入17.4ml经脱水处理后的聚四氢呋喃、7.6ml的异佛尔酮二异氰酸酯搅拌均匀,缓慢加入0.015ml的二月桂酸二丁基锡,将温度升至85℃、搅拌器调至转速300rpm,反应3h。

[0120]

(2)将溶液降温至50℃,实验过程中视反应液粘度添加适量的丙酮降低粘度,将1.05g的二羟甲基丙酸溶于1-甲基-2-吡咯烷酮,并缓慢滴至溶液a,搅拌均匀后滴加2.7ml溶液b,升温至75℃继续搅拌反应2h。

[0121]

(3)缓慢加入0.38ml的小分子扩链剂1,4-丁二醇至上述溶液中,75℃继续反1h,得到透明状预聚体。

[0122]

(4)降温至30℃,缓慢滴加0.79ml三乙胺进行中和,中和至ph至6-8,继续搅拌0.5h。

[0123]

(5)将预聚体分散至40ml去离子水中,转速约为700转/分钟搅拌下乳化0.5h,用旋转蒸发仪将丙酮溶剂蒸发完全得到水性聚氨酯乳液。

[0124]

测试过程

[0125]

1、剥离强度和粘度测试

[0126]

粘合剂的粘接强度用剥离强度测试来表示,按照国家标准胶粘剂180

°

剥离强度试验方法—挠性材料对刚性材料,gb/t 2790—1995标准进行测定。

[0127]

在被粘试片的整个宽度上涂胶,涂胶长度为150mm,涂胶厚度控制在0.2mm左右,在整个胶接面上均匀施压,60℃加热固化12h。将电极片的未胶接的一端弯曲180

°

,将钢板夹紧在固定的夹头上,而将电极片夹紧在另一头上,夹头的分离速率为100mm/min,有效剥离距离至少有125mm。

[0128]

设置样品测试温度为25

±

0.5℃,对实施例和对照例中的水性聚氨酯乳液进行粘度测试,结果如表1所示:

[0129]

表1

[0130][0131]

结合实施例1-3和对比例并结合表1可看出,实施例中改性后的水性聚氨酯粘合剂的剥离强度大于对比例,因此,本技术中制备的改性水性聚氨酯乳液对粘结力有一定的增强作用。通过对照例1和对照例3得出,复合改性水性聚氨酯胶合剂的力学性能的提升主要是由于环氧树脂的引入,环氧树脂作为大分子扩链剂,在聚氨酯中引入了刚性的苯环结构,使分子链中的刚性结构含量增加,并分子链交联程度和内聚力和刚性,对水性聚氨酯胶黏剂的黏力有明显的改善,提高了胶膜力学性能。

[0132]

2、极限氧指数(lol)和ul-94垂直燃烧测试

[0133]

将制备的水性聚氨酯乳液用滴管滴至聚四氟乙烯板上,自然风干后,放入100℃烘箱中继续干燥2h,得到厚约3mm的弹性胶膜,裁剪成测试样品备用。

[0134]

采用型号zy6155a数显氧指数测定仪,按照gb/t 2406.2-2009塑料用氧指数测定方法对制备的复合改性水性聚氨酯胶膜样品进行测定。

[0135]

采用czf-3型水平垂直燃烧测定仪按gb/2408-80标椎对样品进行测试,将聚氨酯胶膜制备成长宽厚为100mm

×

12.7mm

×

3mm的形状进行测试。结果如下表2:

[0136]

表2

[0137]

样品实施例1实施例2实施例3对照例1对照例2对照例3对照例4loi(%)34353622292719阻燃级别v-0v-0v-0无v-1v-1无

[0138]

极限氧指数(lol)和垂直燃烧是衡量一种材料阻燃效果的标志,一般情况下,当氧指数低于22的材料属于易燃材料,在氧指数高于27的材料属于难燃材料。通过上表可知,水性聚氨酯经过含硅环氧树脂的改性后,阻燃性得到提高,这主要是因为通过有机硅修饰的环氧树脂的引入,使得复合聚氨酯的分子中带有了硅,使阻燃性提高;而通过实施例3和对照例2的对比可以看出,通过将三聚磷酸钠与多糖分子形成络合物后,再通过络合物与聚氨酯的交联,使得分子中带有了引入了磷酸基,使其具有了更好的阻燃性,而在对照例2中,由于三聚磷酸钠直接加入至乳液中时,不能有效地与聚氨酯分子之间进行键合,并不能有效地发挥其阻燃作用;上述的修饰改性处理后,皆呈现出一定的阻燃效果,属于难燃材料。而当进行双组分复合改性后,胶膜的阻燃效果最佳,级别达到了v-0级。这是由于在胶膜在燃烧的过程中,si和p会发生热分解形成一层难燃层,进而对内部材料起到了一定的阻保护作用。

[0139]

3、耐热性能测试

[0140]

将实施例3和对照例1-4制备的水性聚氨酯胶膜取少量置于热重分析仪中,测试氛围氮气,升温区间30-600℃,升温速度10℃/min。对比热重损失曲线见下图。从图中可看出,聚氨酯胶膜的分解过程基本分为两个阶段,第一阶段为胶膜的硬段分解,分解温度在170℃-300℃左右;第二阶段为300℃-370℃,此时具有阻燃效应的si和p元素受热分解,因此在30℃后,胶膜开始快速分解,质量保持率低于90%。

[0141]

与未改性的对照例4制备的胶膜相比,改性后的胶膜的耐热稳定性皆有一定程度的提高。这是因为引入环氧后,增加了聚氨酯中刚性苯环的结构,同时增加了交联结构和交联密度,这都有利于提高胶膜的热分解温度,特别是阻燃硅和磷元素的引入,更是提高了其热分解温度,从而提高了胶膜的耐热稳定性。对比同等温度下,对聚氨酯进行双组分含硅和含磷改性制备的胶膜较单组份的热损失率要少,说明本专利制备的复合改性水性聚氨酯胶合剂热稳定性能好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1