一种胶水及其制备方法以及胶带及其制备方法与流程

1.本技术涉及胶带技术领域,具体涉及一种胶水及其制备方法以及胶带及其制备方法。

背景技术:

2.胶带,作为一种粘接工具在日常的生产生活中有大量的用运。但是现有的胶带在完成粘接后,如果出现问题需要撕离后重新再次进行粘接时,胶带在撕离的过程中,由胶水形成的粘胶层不能够被完全从被粘物上剥离,会在被粘物上留下很多的残留物,不易清洁也不适用于容易出现撕离返工的场合中。

技术实现要素:

3.有鉴于此,本发明提供了一种胶带,解决了现有技术中胶带在撕离的过程中不能够被完全剥离,会在被粘物上留下残留物,不易清洁也不适用于容易出现返工的场合中的技术问题。

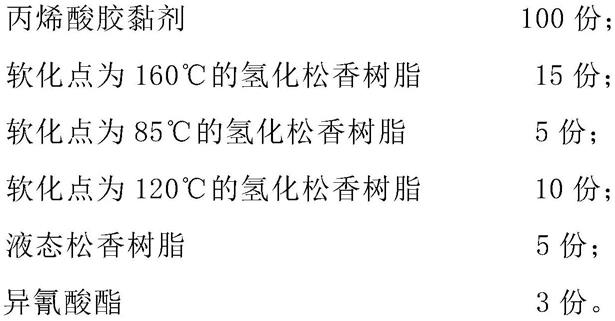

4.根据本发明的第一个方面,本发明提供了一种胶水,所述胶水按重量份计包括如下组份:

[0005][0006]

本发明的胶水,通过调整各组分的种类以及用量,使制得的胶水具有较高的内聚力,所以使得在进行返工撕离的过程中,由胶水形成的粘胶层会完全从被粘物上撕离而不会有残留。同时该胶水还具有较好的粘接性能。

[0007]

具体的,丙烯酸胶黏剂的重量份为98-103份;例如:98份、99份、100 份、101份、102份或103份。

[0008]

软化点为160℃的氢化松香树脂的重量份为15-16份;例如15份或16 份。

[0009]

软化点为85℃的氢化松香树脂的重量份为3-6份;例如:3份、4份、 5份或6份。

[0010]

软化点为120℃的氢化松香树脂的重量份为9-12份;例如:9份、10 份、11份或12份。

[0011]

液态松香树脂的重量份为4-6份;例如:4份、5份或6份。

[0012]

异氰酸酯的重量份为2-3份。例如:2份或3份。

[0013]

在本技术一种可能的实施方式中,所述胶水按重量份计包括如下组份:

[0014][0015]

在本技术一种可能的实施方式中,所述丙烯酸胶黏剂按重量份计包括如下组份:

[0016][0017][0018]

具体的,丙烯酸丁酯的重量份为75-88份;例如:75份、76份、77份、 78份、79份、80份、81份、82份、83份、84份、85份、86份、87份或 88份。

[0019]

丙烯酸异辛酯的重量份为16-23份;例如:16份、17份、18份、19份、 20份、21份、22份或23份。

[0020]

醋酸乙烯酯的重量份为2-7份;例如:2份、3份、4份、5份、6份、或7份。

[0021]

丙烯酸的重量份为1-5份;例如:1份、2份、3份、4份或5份。

[0022]

丙烯酸羟乙酯的重量份为0.1-0.4份;例如:0.1份、0.2份、0.3份、或0.4份。

[0023]

乙酸乙酯的重量份为150份;

[0024]

引发剂的重量份为0.2份。

[0025]

在本技术一种可能的实施方式中,所述丙烯酸胶黏剂按重量份计包括如下组份:

[0026][0027]

在本技术一种可能的实施方式中,所述引发剂为过氧化二苯甲酰。

[0028]

根据本发明的第二个方面,本发明提供了一种用于制备上述胶水的制备方法,其中,包括:

[0029]

将所述丙烯酸胶黏剂、所述软化点为160℃的氢化松香树脂、所述软化点为85℃的氢化松香树脂、所述软化点为120℃的氢化松香树脂以及所述液态松香树脂混合搅拌均匀,得到初始胶液;

[0030]

向所述初始胶液中加入异氰酸酯并搅拌均匀,得到所述胶水。

[0031]

在本技术的一种实施方式中,当所述丙烯酸胶粘剂包括所述丙烯酸丁酯、所述丙烯酸异辛酯、所述醋酸乙烯酯、所述丙烯酸、所述丙烯酸羟乙酯、所述乙酸乙酯以及所述引发剂时,所述丙烯酸胶粘剂的制备方法包括:

[0032]

获取所述丙烯酸丁酯、所述丙烯酸异辛酯、所述醋酸乙烯酯、所述丙烯酸以及所述丙烯酸羟乙酯作为第一原始原料,将所述第一原始原料按质量比为3:7的比例分为第一原料以及第二原料;

[0033]

将所述第一原料加入反应釜中,再加入所述乙酸乙酯以及所述引发剂,得到第三原料;

[0034]

使用氮气对所述第三原料进行吹扫1小时,然后将所述第三原料升温至 60℃-68℃,然后开始反应1.5小时,得到第四原料;再本步骤中由于再合成反应中,氧气会对合成反应产生氧阻聚作用,进而会消耗引发剂的量,所以为了保证配比的精确性需要向第三原料吹扫氮气来除去其中的氧气。

[0035]

向所述第四原料中加入所述第二原料,然后再反应1小时,然后将温度升至75℃后保温3小时后得到第五原料,所述第五原料为所述丙烯酸胶粘剂;

[0036]

向所述第五原料中加入所述乙酸乙酯稀释,得到固含量为35%的第一胶液备用。

[0037]

根据本发明的第三个方面,本发明提供了一种胶带,包括:

[0038]

棉纸基材,以及

[0039]

粘胶层,所述粘胶层固定设置于所述棉纸基材的至少一个表面上;

[0040]

其中,所述粘胶层由上述的胶水形成。

[0041]

在本技术一种可能的实施方式中,所述粘胶层的厚度为60微米-80微米。

[0042]

根据本发明的第四个方面,本发明提供了一种胶带的制备方法,将上述述粘胶层在温度为40℃-70℃的环境中固定设置于所述棉纸基材上。本实施例中,将棉纸基材及粘胶

层进行热贴合处理,也即在温度为40℃-70℃的环境中将棉纸基材及粘胶层进行固定。由此可以提高制得的胶带对各个板材的粘性以及胶带本身韧性,确保胶带再剥离时不断裂,便于重工和移除,并且初期粘贴时有较好的粘接性能。

[0043]

与现有技术相比,本发明的有益效果为:

[0044]

本发明所制得的胶水的内聚力较高,所以在贴合后再次进行撕离时,不会在被粘物上形成残留。更加适合在易返工的场合中使用。

附图说明

[0045]

为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术中描述中所需要使用的附图做简单地介绍,显而易见的,下面描述的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0046]

图1所示为本技术一实施例中提供的胶带的结构示意图。

[0047]

附图标记说明:

[0048]

1、棉纸基材;2、粘胶层。

具体实施方式

[0049]

为了进一步说明本发明,以下结合实施例对本发明提供的一种胶水及其制备方法以及胶带及其制备方法行详细描述,但不能将其理解为对本发明保护范围的限定。

[0050]

本发明对下文采用的原料的来源并无特殊的限制,可以为一般市售购得或根据本领域的常规方法制备得到。例如:

[0051]

软化点为160℃的氢化松香树脂为广西梧州日成林产的m-hdr;

[0052]

软化点为85℃氢化松香树脂为广西梧州日成林产的gehr-80m;

[0053]

软化点为120℃松香树脂为广西梧州日成林产的pr12603;

[0054]

液态松香树脂为广西梧州日成林产的pedr-120m。

[0055]

本发明的胶水,按重量份计,包括如下组份:

[0056][0057]

其中,丙烯酸胶黏剂,按重量份计,包括如下组份:

[0058][0059]

上述胶水的制备步骤如下:

[0060]

按照上述配方中的配比将丙烯酸胶黏剂、软化点为160℃的氢化松香树脂、软化点为85℃的氢化松香树脂、软化点为120℃的氢化松香树脂以及液态松香树脂依次加入到配胶桶中;

[0061]

然后开启起分散机,分散机的转速调整到380-400r/min,并持续搅拌 25-32min,直至将配胶桶中的树脂均匀分散到丙烯酸胶黏剂中,得到初始胶液;

[0062]

然后,向初始胶液中加入异氰酸酯,并再次开启分散机进行搅拌 25-32min,直至所有原料均混合均匀后得到即可得到胶水。

[0063]

其中,丙烯酸胶黏剂的制备方法为:

[0064]

按照上述配方比例获取丙烯酸丁酯、丙烯酸异辛酯、醋酸乙烯酯、丙烯酸以及丙烯酸羟乙酯作为第一原始原料,将第一原始原料按质量比为3:7 的比例分为第一原料以及第二原料;

[0065]

将第一原料加入反应釜中,再加入乙酸乙酯以及过氧化二苯甲酰,得到第三原料;

[0066]

使用氮气对第三原料进行吹扫1小时,然后将第三原料加热升温至60℃

ꢀ‑

68℃,然后开始反应1.5小时,得到第四原料;

[0067]

然后在2小时内向第四原料中加入全部的第二原料,然后再反应1小时,然后将温度升至75℃后保温3小时后得到第五原料,第五原料为丙烯酸胶粘剂;

[0068]

向第五原料中加入乙酸乙酯稀释,得到固含量为35%的第一胶液备用,其中,第一胶液含有聚丙烯酸酯,聚丙烯酸酯的mw(重均分子量)为55万, pdi(聚合物分散性指数)为5。

[0069]

下面以具体的实施例说明:

[0070]

一、制备胶水

[0071]

实施例中胶水的制备方法:按照上述胶水的制备步骤进行。

[0072]

各实施例的具体配比:见下表1。

[0073]

表1中:

[0074]

软化点为160℃的氢化松香树脂为广西梧州日成林产的m-hdr;

[0075]

软化点为85℃氢化松香树脂为广西梧州日成林产的gehr-80m;

[0076]

软化点为120℃松香树脂为广西梧州日成林产的pr12603;

[0077]

液态松香树脂为广西梧州日成林产的pedr-120m。

[0078]

表1、实施例1-7的组份配比表

[0079][0080]

其中,各实施例中的丙烯酸胶黏剂的制备方法如上述;

[0081]

各实施例中的丙烯酸胶黏剂的配比情况见下表2。

[0082]

表2、实施例1-7中的丙烯酸胶黏剂的组份配比表

[0083][0084]

二、制备胶带

[0085]

使用上述的胶水制备胶带的方法如下:

[0086]

将上述胶水均匀涂布至棉纸基材1的表面上,并使用热贴合工艺将由胶水形成的粘胶层2固定于棉纸基材1上,以形成单面或多面胶带,其中,热贴合工艺的温度为40℃-70℃。所制备的单面胶带的结构如图1所示。

[0087]

在将实施例1至实施例7中的胶水形成的粘胶层2通过热贴合工艺固定于棉纸基材1上时,每一组实施例所使用的热贴合工艺的温度如下表3所示。

[0088]

表3、实施例1-7的胶水所使用的热贴合工艺的温度

[0089][0090]

由上述实施例1至实施例7所得的胶水分别制备成对应的胶带,表4中胶带1至胶带7分别一一对应为由实施例1至实施例7中所得的胶水制成的胶带,对这7组胶带进行性能测试,测试结果如下表4所示。

[0091]

其中,180

°

剥离强度:按照gb/t2792-2014规定的方法测试;断裂伸长率(体现胶带韧性):按照gb/t2792-2014规定的方法测试,测试速度为 20m/min;高温高湿测试:将双面胶带一面贴合软质泡棉或pet,另外一面贴合在各种板材上,板材具体为sus(不锈钢)、pc(聚碳酸酯,又称pc塑料)、pp(聚丙烯)、abs(丙烯腈-丁二烯-苯乙烯共聚物)和glass(玻璃),置于60℃*90%rh的环测机内30天,然后取出,室温放置30min,再剥离观察板材是否有残胶或者胶印。

[0092]

表4、胶带1-7的性能测试表

[0093][0094]

由上述性能测试可知,所有的胶带再次撕离后均没有残胶,更加适用于容易返工的使用场景中。同时也都有较好的韧性,断裂伸长率≥22%,另外对实验中的各种板材的粘接性也较好,180

°

剥离强度≥10n/20mm。

[0095]

并且,其中由实施例4所得的胶水制成的胶带4的各种性能,为多组实施例中最优的一组,具体为断裂伸长率≥38%,对每一组板材的180

°

剥离强度均大于其他实施例所制备的胶带180

°

剥离强度。

[0096]

以上仅为本技术创造的较佳实施例而已,并不用以限制本技术创造,凡在本技术创造的精神和原则之内,所作的任何修改、等同替换等,均应包含在本技术创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1