涂料及使用该涂料的树脂成型件的涂装方法与流程

涂料及使用该涂料的树脂成型件的涂装方法

背景技术:

1.在通过注塑成型、冲压成型、内压成型等形成的树脂成型件上,会因混入成型材料中的空气而在表面产生针孔的情况已为人所知。尤其是在cfrp(碳纤维增强树脂)成型件上,容易因预浸料叠层间的空气而产生针孔。

2.日本公开专利公报特开2008-246675号公报中记载了以下内容:在frp空心成型件的内压成型中,将用于形成表层部的预浸料铺设在上下侧的模具内表面,在其间布置用预浸料包裹的内压袋,用空气对内压袋进行加压,由此使成型件的外观变得美观。

3.此外,正如日本公开专利公报特开平02-071877号公报中记载的那样,一般会在frp的表面涂装底漆涂料(例如底漆二道浆(primer surfacer)),并在其上涂装面漆,来提高涂装完成度。

4.然而,即使在对底漆涂膜的表面进行研磨后再涂装面漆,观察该面漆涂膜的表面时也会发现,有时会在与树脂成型件的针孔对应的部位产生凹陷,对树脂成型件的涂装外观的改善是有限的。

技术实现要素:

5.因而,本发明的目的在于:谋求改善树脂成型件的涂装外观。

6.本发明的发明人对面漆涂膜表面的凹陷进行研究,得出以下见解,从而完成了本发明。

7.(1)对底漆涂膜的表面进行研磨使其平滑后涂布面漆涂料时,面漆涂膜的表面是平滑的。

8.(2)然而,将面漆涂膜加热固化时,其表面会产生凹陷。

9.(3)面漆涂膜表面的凹陷产生在树脂成型件表面的针孔处。尤其是,即使底漆涂膜的表面是平滑的,面漆涂膜的表面也会产生该凹陷。

10.(4)当底漆涂膜的热膨胀率大于树脂成型件的热膨胀率时,会产生该凹陷。

11.(5)底漆涂膜的填埋树脂成型件的针孔的部分的体积局部变大。

12.(6)为了使面漆涂膜固化而加热时,底漆涂膜的该体积变大了的部位的热膨胀量比其周围大,因此会局部隆起。另一方面,因为面漆涂膜尚未固化,所以面漆涂膜表面的相应部位处的隆起较小(几乎没有),因此该部位的膜厚比周边部薄。

13.(7)面漆涂膜加热固化后,底漆涂膜的隆起部分因冷却而收缩,隆起消失。因此,面漆涂膜的膜厚较薄的部分会下沉而产生上述凹陷。

14.于是,为解决上述问题,本发明降低了底漆涂膜的体积膨胀系数与树脂成型件的体积膨胀系数之差。

15.此处公开的涂料用作涂布于树脂成型件上的底漆涂料,其特征在于:所述涂料中含有基底树脂和填料,所述填料是数量平均粒径在2μm以上12μm以下的粒状填料,且体积膨胀系数比所述基底树脂的体积膨胀系数小。

16.根据上述涂料,因为填料的体积膨胀系数小于基底树脂的体积膨胀系数,所以即

使基底树脂本身的体积膨胀系数大于树脂成型件的体积膨胀系数,也能够在树脂成型件的表面形成与该树脂成型件的体积膨胀系数之差较小的底漆涂膜。因此,即使树脂成型件的表面存在针孔,也能够避免该针孔上的底漆涂膜的表面大幅度隆起,因而能抑制面漆涂膜的表面产生凹陷。

17.此处,如果底漆涂膜的填料与树脂成型件的接触面积较大,换言之,如果底漆涂膜的树脂部分与树脂成型件的粘接面积较小,则底漆涂膜对树脂成型件的附着性就会相应地降低。

18.相对于此,因为所述填料为粒状,所以即使该填料的一部分为与树脂成型件的表面接触的状态,也与填料为扁平形状时不同,填料与树脂成型件的接触面积不会变大。此外,如果填料添加量相同,则填料的粒径越小,所述接触面积就越大,但因为所述填料的数量平均粒径在2μm以上,所以从该粒径方面而言也能抑制所述接触面积增大。因此,即使为了调节体积膨胀系数而增加填料的添加量,也容易保证底漆涂膜对树脂成型件的附着性。

19.为了保证所述附着力(防止所述接触面积增大)且保证底漆涂料的流动性(涂装性),该填料优选采用球状填料。

20.此外,当将底漆涂膜从树脂成型件上剥离的力作用于底漆涂膜时,应力就会集中于填料的与树脂成型件接触的部分的边缘,填料的粒径越小则应力集中越大。相对于此,因为所述填料的数量平均粒径在2μm以上,所以能够抑制应力集中,因此有利于保证底漆涂膜对树脂成型件的附着性。不过,如果填料的粒径太大,涂料的流动性就会降低,因此从保证涂装性的观点出发,填料的数量平均粒径优选在12μm以下。

21.就数量平均粒径而言,例如通过扫描电子显微镜观察填料,并测量多个粒子(例如100个)的粒径,数量平均粒径能够采用其平均值。

22.所述树脂成型件的用途并没有被特别加以限定,例如能够例举出的用途有运输设备器具、搬运设备器具、办公设备等。所述树脂成型件不限于cfrp等纤维增强树脂成型件,也可以是未被纤维增强的树脂成型件。

23.在一实施方式中,所述填料的体积膨胀系数在所述基底树脂的体积膨胀系数的1/2以下。这样一来,在不使填料添加量过度增大的情况下,就容易将底漆涂膜的体积膨胀系数抑制得较低。

24.在一实施方式中,所述底漆涂膜中所述填料的添加率(体积浓度)在30体积%以上45体积%以下。这样一来,容易使底漆涂膜的体积膨胀系数接近树脂成型件的体积膨胀系数。

25.所述填料的材质不限,例如,优选采用氧化铝填料、二氧化硅填料、碳酸钙填料、玻璃珠等。

26.在一实施方式中,所述涂料的基底树脂为聚氨酯类树脂或环氧类树脂。

27.此处公开的树脂成型件的涂装方法包括:在树脂成型件上涂布底漆涂料而形成底漆涂膜的工序;使所述底漆涂膜固化的工序;在所述底漆涂膜的表面涂布面漆涂料而形成面漆涂膜的工序;以及将所述面漆涂膜加热固化的工序,其特征在于:所述底漆涂料采用以下涂料,所述涂料中含有体积膨胀系数比所述树脂成型件的体积膨胀系数大的基底树脂、和体积膨胀系数比该基底树脂的体积膨胀系数小的填料,且该填料为数量平均粒径在2μm以上12μm以下的粒状填料。

28.这样一来,虽然底漆涂料的基底树脂的体积膨胀系数比树脂成型件大,但因为底漆涂料中添加有体积膨胀系数比基底树脂小的填料,所以能够将利用该底漆涂料而得到的底漆涂膜的体积膨胀系数抑制得较低。即,能够使底漆涂膜的体积膨胀系数接近树脂成型件的体积膨胀系数。

29.因此,为了使面漆涂膜固化而将面漆涂膜加热时,即使树脂成型件的表面存在针孔,也能够避免底漆涂膜的与该针孔对应的部分因热膨胀而大幅度隆起。因此,能抑制面漆涂膜的与该针孔对应的部分变薄,其结果是,能抑制冷却后面漆涂膜的表面产生凹陷。

30.如上所述,所述填料是数量平均粒径在2μm以上12μm以下的粒状填料。因此,能够避免以下问题:填料与树脂成型件的接触面积变大;当将底漆涂膜从树脂成型件上剥离的力作用于底漆涂膜时应力集中变大;以及底漆涂料的流动性降低。因此,在不使涂装性降低的情况下,容易保证底漆涂膜对树脂成型件的附着性。

31.在一实施方式中,所述树脂成型件为长纤维增强树脂成型件。当所述树脂成型件为长纤维增强树脂成型件时,成型材料中空气的混入量较多,容易产生相对较大的针孔。在上述情况下,也由于底漆涂料的填料采用体积膨胀系数比上述基底树脂小且数量平均粒径在2μm以上12μm以下的粒状填料,所以既能够保证底漆涂料的涂装性和底漆涂膜对树脂成型件的附着性,又能够抑制在面漆涂膜的表面产生因树脂成型件的针孔引起的凹陷。

32.在一实施方式中,在使所述底漆涂膜固化的工序与形成所述面漆涂膜的工序之间,包括对所述底漆涂膜的表面进行研磨的工序。这样一来,容易保证面漆涂膜的表面平滑性。换言之,通过利用所述填料对底漆涂膜的体积膨胀系数进行调节,从而能够抑制面漆涂膜的表面产生因树脂成型件的针孔引起的凹陷,因此通过研磨使底漆涂膜的表面平滑的效果能够有助于提高面漆涂膜的表面平滑性。

33.在一实施方式中,所述填料的体积膨胀系数在所述基底树脂的体积膨胀系数的1/2以下。这样一来,在不使填料添加量过度增大的情况下,容易将底漆涂膜的体积膨胀系数抑制得较低。

34.在一实施方式中,所述填料为球状填料。这样一来,有利于保证底漆涂膜对树脂成型件的附着力(防止所述接触面积增大),且有利于保证底漆涂料的流动性(涂装性)。

35.在一实施方式中,所述填料的添加率在30体积%以上45体积%以下。这样一来,容易使底漆涂膜的体积膨胀系数接近树脂成型件的体积膨胀系数。

36.在一实施方式中,所述树脂成型件的基体树脂为环氧类树脂,所述底漆涂料的所述基底树脂为聚氨酯类树脂。因为聚氨酯类树脂的体积膨胀系数比环氧类树脂大,所以虽然面漆涂膜的表面容易产生所述凹陷,但能够通过向底漆涂料中添加所述填料来抑制该凹陷产生。

37.需要说明的是,即使所述树脂成型件的基体树脂与所述底漆涂料的所述基底树脂相同,也可应用本发明。这是因为即使树脂种类相同,有时也会因为树脂成型件中的添加剂和增强纤维的种类和数量不同,而使得树脂成型件的热膨胀率与底漆涂膜的热膨胀率之间产生差异之故。

38.所述填料的材质不限,例如,优选采用氧化铝填料、二氧化硅填料、碳酸钙填料、玻璃珠等。

39.在所述涂装方法中,所述树脂成型件的用途不限,例如能够例举出的用途有运输

或搬运设备器具、办公设备。所述树脂成型件不限于cfrp等纤维增强树脂成型件,也可以是未被纤维增强的树脂成型件。

附图说明

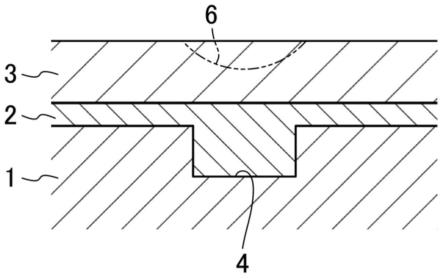

40.图1是涂装后的树脂成型件的剖视图;

41.图2是示出在树脂成型件上形成有底漆涂膜的状态的剖视图;

42.图3是示出在树脂成型件上形成有底漆涂膜和面漆涂膜的状态以及底漆涂膜表面的隆起情况的剖视图;

43.图4是示出在树脂成型件上形成有底漆涂膜和面漆涂膜的状态以及面漆涂膜的凹陷情况的剖视图;

44.图5是示出面漆涂膜加热固化时针孔上的底漆涂膜(体积膨胀系数较大的情况)和面漆涂膜各自的表面高度随时间产生变化的曲线图;

45.图6是示出面漆涂膜加热固化时针孔上的底漆涂膜(体积膨胀系数较小的情况)和面漆涂膜各自的表面高度随时间产生变化的曲线图;

46.图7是形成有含有扁平填料的底漆涂膜的树脂成型件的剖视图;

47.图8是形成有含有球状填料的底漆涂膜的树脂成型件的剖视图;

48.图9是示出各种填料与树脂成型件的接触面积率和底漆涂膜的附着性之间的关系的曲线图。

具体实施方式

49.下面,根据附图对用于实施本发明的方式进行说明。以下对于优选实施方式的说明在本质上仅为举例说明而已,并没有限制本发明、其应用对象或其用途的意图。

50.如图1所示,在树脂成型件1的表面涂布有作为底层涂料或作为底漆二道浆的底漆涂料而形成底漆涂膜2,再在其上经过面漆涂装而形成面漆涂膜3。

51.树脂成型件1的一例为以热固性树脂为基体的纤维增强树脂成型件。增强用纤维例如是碳纤维(长纤维)。树脂成型件(cfrp成型件)1的具体示例为使由多个预浸料层层叠而成的层状纤维增强树脂材料成型而得到的成型件。预浸料层为片材,该片材是含有增强用纤维材料,且使作为基体的热固性树脂浸入该增强用纤维材料中而形成的。就增强用纤维材料而言,碳纤维的纤维束例如通过平织而呈现沿规定方向取向的状态。需要说明的是,树脂成型件1也可以是不含增强用纤维的树脂成型件。

52.树脂成型件1例如能够用于车辆部件,即,发动机罩等发动机部件、以及发动机盖、后翼子板、车顶、车门、前面板、后面板、升降门等车辆外饰件等。

53.<树脂成型件的底漆涂料>

54.在该涂料中,为了调节底漆涂膜2的体积膨胀系数而在基底树脂中添加了体积膨胀系数比该基底树脂小的填料。可以添加用于将基底色(树脂成型件1的颜色)隐藏起来的颜料。

55.基底树脂可以是聚氨酯类树脂或环氧类树脂中的一者。

56.所述填料的材质不限,只要体积膨胀系数比基底树脂小即可,例如能够例举出氧化铝、二氧化硅、碳酸钙、玻璃珠等。

57.上述代表性基底树脂、填料、以及树脂成型件1的体积膨胀系数如下所述:填料的体积膨胀系数优选在基底树脂的体积膨胀系数的1/2以下,更优选在1/5以下,进一步优选在1/10以下,此外,优选比树脂成型件1的体积膨胀系数小。

58.聚氨酯类树脂:30

×

10

-5

/k~60

×

10

-5

/k

59.环氧类树脂:13.5

×

10

-5

/k~25.5

×

10

-5

/k

60.氧化铝:2.0

×

10

-5

/k~2.4

×

10

-5

/k

61.非晶二氧化硅:0.15

×

10

-5

/k

62.碳酸钙:7.5

×

10

-5

/k~9.0

×

10

-5

/k

63.玻璃珠:1.5

×

10

-5

/k~2.7

×

10

-5

/k

64.树脂成型件(cfrp成型件):19.5

×

10

-5

/k(一例)

65.从抑制与树脂成型件1的接触面积增大的观点出发,所述填料需要为粒状,尤其优选为球状。

66.从抑制与树脂成型件1的接触面积增大且抑制将底漆涂膜2从树脂成型件1上剥离的力作用于底漆涂膜2时的应力集中、以及从底漆涂料的涂装性的观点出发,将所述填料的数量平均粒径设在2μm以上12μm以下。

67.从减小底漆涂膜2的体积膨胀系数即让底漆涂膜2的体积膨胀系数接近树脂成型件1的体积膨胀系数的观点出发、以及从底漆涂料的涂装性的观点出发,所述底漆涂料中所述填料的添加率优选在30体积%以上45体积%以下。

68.而且,根据需要,所述底漆涂料中可以含有流平剂、防流挂剂、稳定剂、导电性赋予剂等。

69.<树脂成型件的涂装方法>

70.-底漆涂膜的形成-

71.如图2所示,在树脂成型件1的需要涂装的表面涂布所述底漆涂料而形成底漆涂膜2。底漆涂料的涂布没有特别限制,能够采用空气喷涂、无空气喷涂、刷涂等。按上述方式形成的底漆涂膜2会填埋树脂成型件1的针孔4。

72.树脂成型件1的除了针孔4以外的平坦部上的底漆涂膜2的厚度(固化后的厚度)例如以10μm以上100μm以下为标准即可,优选在15μm以上80μm以下,更优选在20μm以上60μm以下。

73.-底漆涂膜的固化-

74.涂布底漆涂料后,在常温下例如进行20分钟~60分钟左右的大气干燥,使底漆涂膜2固化。也能够将底漆涂膜2加热固化。

75.-底漆涂膜的研磨-

76.根据需要对固化后的底漆涂膜2的表面进行研磨。该研磨没有特别限制,能够使用砂纸、抛光布等进行。此外,该研磨可以是干式研磨,也可以是水研磨等湿式研磨。

77.从提高底漆涂膜2的表面平滑性的观点出发,底漆涂膜2的膜厚优选为研磨前的膜厚的80%以上99%以下的厚度,更优选为85%以上98%以下的厚度,进一步优选为90%以上97%以下的厚度。

78.-面漆涂膜的形成-

79.如图3所示,在固化后的底漆涂膜2上通过面漆涂装(涂布面漆涂料)形成面漆涂膜

3。面漆涂料的涂布没有特别限制,能够采用空气喷涂、无空气喷涂、刷涂、旋转雾化喷涂等。面漆涂装能够采用形成单色涂层和透明清漆涂层的双层涂层的涂装法、以及形成金属涂层、彩色清漆涂层以及透明清漆涂层的三层涂层的涂装法等各种涂装法。

80.面漆涂膜3的厚度(固化后的厚度)能够设为除清漆层以外的着色层例如在10μm以上40μm以下,清漆层例如在20μm以上50μm以下。

81.-面漆涂膜的加热固化-

82.将形成有面漆涂膜3的树脂成型件1搬入加热炉,例如以100℃以上130℃以下的温度保持10分钟以上60分钟以下,由此使面漆涂膜3固化。

83.此处,当底漆涂膜2中不含所述填料时,底漆涂膜2的体积膨胀系数由基底树脂的体积膨胀系数(采用聚氨酯类树脂时为30

×

10

-5

/k~60

×

10

-5

/k)决定,且大于树脂成型件1的体积膨胀系数(如果是cfrp,则例如为19.5

×

10

-5

/k)。因此,如图3的点划线所示,为了使面漆涂膜3固化而加热后,底漆涂膜2的填埋针孔4而使得体积变大的部位就会大幅度地热膨胀,从而产生隆起5。另一方面,因为面漆涂膜3尚未固化,所以与针孔4对应的部位几乎没有产生隆起。因此,面漆涂膜3的该部位的膜厚就会比周边部薄。

84.然后,底漆涂膜2的产生隆起5的部分因冷却而收缩,隆起消失。其结果是,如图4的点划线所示,面漆涂膜3的膜厚较薄的部分下沉而产生凹陷6。

85.相对于此,在本实施方式中,因为底漆涂料中含有所述填料,所以底漆涂膜2的体积膨胀系数为接近树脂成型件1的体积膨胀系数的值。因此,能够抑制为了使面漆涂膜3固化而加热后,底漆涂膜2的填埋针孔4而使得体积变大的部位产生隆起。其结果是,能够避免面漆涂膜3的与针孔对应的部分的膜厚变薄,即,能够避免产生凹陷。

86.<对于填料的凹陷减小效果的确认>

87.为了确认该效果,使用铝板代替树脂成型件,按照以下要点制备了底漆涂膜的体积膨胀系数不同的两种试样。

88.在铝板的平滑的表面上形成了直径527μm、深218μm的模拟针孔(底面直径为20μm的圆台状凹部)。铝板的体积膨胀系数为7.5

×

10

-5

/k。

89.准备了不含填料的聚氨酯类树脂涂料和含有填料的聚氨酯类树脂涂料作为底漆涂料。将各底漆涂料涂布到所述铝板的表面而形成底漆涂膜。对各底漆涂膜的表面进行研磨使其平滑,并在其上涂布作为面漆涂料的清漆涂料而形成面漆涂膜。

90.由不含填料的底漆涂料形成的底漆涂膜的体积膨胀系数为40.5

×

10

-5

/k(底漆涂膜与铝板的体积膨胀系数差δα为33.0

×

10

-5

/k)。由含有填料的底漆涂料形成的底漆涂膜的体积膨胀系数为27.0

×

10

-5

/k(底漆涂膜与铝板的体积膨胀系数差δα为19.5

×

10

-5

/k)。

91.将两试样分别从常温加热至100℃的温度,然后慢慢冷却,测量出底漆涂膜和面漆涂膜各自的在模拟针孔上的表面高度随时间所产生的变化。

92.图5示出不含填料的情况(δα=33.0

×

10

-5

/k)的试验结果,图6示出含有填料的情况(δα=19.5

×

10

-5

/k)的试验结果。

93.首先,观察体积膨胀系数差较大的前者(图5)可知,底漆涂膜的表面随温度上升而大幅度隆起,高度隆起至6μm左右之后,表面随着慢慢冷却而下降,最后隆起量变为零。另一方面,面漆涂膜的表面随温度上升而缓慢隆起,但其隆起量远少于底漆涂膜的隆起量。这意味着在模拟针孔上,面漆涂膜的厚度较薄。这样一来,随着之后进行慢慢冷却,面漆涂膜的

表面高度以与底漆涂膜的表面相同的趋势下降。即,不断下沉,最后在面漆涂膜的表面,产生与所述隆起高度相匹配的深6μm左右的凹陷。

94.相对于此,就体积膨胀系数差较小的后者(图6)而言,底漆涂膜的表面随温度上升而隆起,但其隆起量较少。面漆涂膜的表面仅能观察到微小的隆起。因此,模拟针孔上的面漆涂膜的厚度稍稍变薄。之后随着慢慢冷却,底漆涂膜的表面下降,最后隆起量变为零。虽然也能够观察到面漆涂膜的表面高度下降,但面漆涂膜表面的最终凹陷量为1μm左右,其凹陷较小。

95.由上述可知,如果使底漆涂膜的体积膨胀系数接近树脂成型件的体积膨胀系数,就能够抑制面漆涂膜的凹陷。

96.此处,在图3中,设针孔4的直径在其深度方向上恒定,该深度为l(μm),面漆涂膜固化时的温度上升量为δt(k),底漆涂膜与树脂成型件的线膨胀系数差为δγ,则底漆涂膜的隆起高度(面漆涂膜的凹陷深度)δl(μm)能够由下式表示。

97.δl=3

×

(δγ

×

l

×

δt)

……

(1)

98.将δl设为(δγ

×

l

×

δt)的三倍是由于假设针孔4的内部的树脂仅向上方膨胀。在图5的例子中,设l=218μm、δt=80k、δγ=11

×

10

-5

/k,则隆起高度(凹陷深度)δl为大约5.8μm,是与图5的结果近似的值。如上所述,当面漆涂膜的表面产生相对较大的凹陷时,可以说图3和图4中说明的关于凹陷产生原因的思路与实际凹陷的产生情况相一致。

99.<底漆涂膜对树脂成型件的附着性>

100.如图7所示,如果为了降低底漆涂膜的体积膨胀系数,而在底漆涂料中添加扁平填料,则底漆涂膜2中的扁平填料7的一部分会以横躺的状态与树脂成型件1的表面接触,因此其接触面积容易变大。在填料7与树脂成型件1的表面接触的部位,底漆涂膜2与树脂成型件1的界面处的附着性变差。即,如果添加扁平填料7,则与树脂成型件1的接触面积容易变大,因此底漆涂膜2对树脂成型件1的附着性降低。

101.相对于此,如图8所示,如果添加粒状填料,尤其是球状填料8时,则填料8与树脂成型件1的接触面积不会变大。因此,即使在底漆涂膜2中添加相对较多的量的填料8,也能够避免底漆涂膜2对树脂成型件1的附着性大幅度降低。即,能够保证底漆涂膜2对树脂成型件1的附着性。

102.为了研究底漆涂膜2中含有的填料的形状对填料与树脂成型件1的粘接面积的大小产生的影响,进行了以下试验。

103.试验方法如下:在pp板上涂布底漆涂料而形成底漆涂膜,然后剥离底漆涂膜对曾与pp板接触的底漆涂膜的接触表面进行sem分析,通过sem图像的二值化,求出填料的接触表面占底漆涂膜的全部接触面积的比例(面积率)。底漆涂料的基底树脂为环氧类树脂,填料的添加率为32.3体积%。准备粒径为2.0μm、5.0μm、9.0μm的各种扁平氧化铝和粒径为2.5μm、4.5μm、10.5μm的各种球形氧化铝作为填料进行了试验。将结果示于表1。

104.【表1】

[0105][0106]

根据表1,即使填料的混入率相同,球形氧化铝的接触面积也比扁平氧化铝小,此外,粒径较大者的接触面积比粒径较小者小。

[0107]

此外,当将底漆涂膜2从树脂成型件1上剥离的力作用于底漆涂膜2时,应力就会集中于填料的与树脂成型件接触的部分的边缘,球状填料8的应力集中比扁平填料7小,因此有利于保证上述附着性。而且,采用球状填料8时还能够抑制底漆涂料的流动性降低。

[0108]

此外,采用粒径为2.0μm、5.0μm的各种扁平氧化铝、粒径为2.5μm、4.5μm、10.5μm的各种球形氧化铝以及粒径为2.5μm、7μm的各种扁平滑石作为填料,在此情况下,通过底漆涂膜的剥离试验评价了底漆涂膜2对树脂成型件1的附着性。底漆涂膜的基底树脂为环氧类树脂。将结果示于图9。在该图中,各图标上标注的“μm”表示该填料的粒径,“vol%”表示底漆涂膜中该填料的添加率。此外,图9的纵轴为附着性的等级,数值越大则表示附着性越佳。

[0109]

由图9可知,填料与树脂成型件的接触面积率越小则附着性越佳。从可获得在实用上没有问题的三级以上的附着性的观点出发,该接触面积率优选在35%以下。为了调节底漆涂膜的体积膨胀系数而需要添加一定量的填料,因此接触面积率的下限以大约10%为标准。

[0110]

(填料的体积膨胀系数和添加率)

[0111]

此处,设基底树脂的体积为vp,体积膨胀系数为βp,填料的体积为vf,体积膨胀系数为βf,底漆涂膜的体积为vall,则底漆涂膜的体积膨胀系数βall可表示如下。

[0112]

βall=(vp

×

βp+vf

×

βf)/vall

……

(2)

[0113]

设底漆涂膜中的填料添加率为λ=vf/vall,则vp/vall=1-λ,因此式(2)可以转化为式(3)。

[0114]

βall=βp

×

(1-λ)+βf

×

λ

……

(3)

[0115]

当底漆涂膜的体积膨胀系数βall等于树脂成型件的体积膨胀系数βb时,用βb代替上述式(3)中的βall,则填料添加率λ如式(4)所示。

[0116]

λ=(βp-βb)/(βp-βf)

……

(4)

[0117]

即,为了满足式(4)而设定填料的体积膨胀系数βf和添加率λ后,底漆涂膜的体积膨胀系数βall就等于树脂成型件的体积膨胀系数βb,从而即使树脂成型件上存在针孔,也能防止面漆涂膜的表面产生凹陷。

[0118]

根据对之前的图5和图6所涉及的实验结果的研究,底漆涂膜的隆起高度(面漆涂膜的凹陷深度)δl能够通过式(1):δl=3

×

(δγ

×

l

×

δt)来进行估算。此处,因为δγ是底漆涂膜与树脂成型件的线膨胀系数差,所以当使用体积膨胀系数差δα时,式(1)能够表示如下。

[0119]

δl=δα

×

l

×

δt

……

(5)

[0120]

为了将面漆涂膜的凹陷深度δl抑制在大约1μm以下,若设针孔深度l=218μm,面漆涂膜的加热固化时的温度上升量δt为80k,则根据式(5),将δα抑制在大约6

×

10

-5

/k以下即可,并且为了将δl抑制在大约2μm以下,则将δα抑制在大约12

×

10

-5

/k以下即可。

[0121]

例如,如果βp=40

×

10

-5

/k、βb=18

×

10

-5

/k、βf=2.4

×

10

-5

/k,则当填料添加率例如为λ=0.3时,根据式(3)可知底漆涂膜的体积膨胀系数βall为28.72

×

10

-5

/k。因此,由于δα=10.72

×

10

-5

/k,因而估计面漆涂膜的凹陷深度δl在2μm以下。

[0122]

如果填料添加率λ=0.45,则底漆涂膜的体积膨胀系数βall为23.08

×

10

-5

/k,δα=5.08

×

10

-5

/k,因此估计能够将面漆涂膜的凹陷深度δl抑制在1μm以下。

[0123]

从抑制面漆涂膜的凹陷的观点出发,优选填料采用上面示出的体积膨胀系数βf在1.5

×

10

-5

/k以上9.0

×

10

-5

/k以下的填料,且填料添加率γ设在0.3以上0.45以下(30%以上45%以下)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1