无毒两亲性有机硅聚合物基海洋防污涂料及其制法及应用的制作方法

1.本发明属于防污涂料技术领域,具体涉及一种无毒两亲性有机硅聚合物基海洋防污涂料及其制法及应用。

背景技术:

2.水产品中富含蛋白质、氨基酸、脂肪及多种人体必需微量元素铁、铜、锌、钴、锰、铬、硒、碘等,是人类重要的食物来源。近年来随着世界人口的快速增长,水产养殖业也迅速发展。数据显示,1970年,我国水产品人均占有量为5kg,而2019年则增长到46.45kg。然而水产养殖也面临着严重的生物污损问题。污损生物在网衣网箱上的附着会减小网体积、降低网的通透性、增加网的重量,导致水流交换阻塞、氧气供应不足,严重影响养殖生物的品质,甚至可能导致所养殖生物的死亡,造成巨大的经济损失。

3.针对水产养殖领域的污损问题,主要的防污方法有三种:物理法、生物法和化学法。其中,机械的物理去除方法费时费力,花费较大,且会对网箱等设备产生二次磨损,大大缩短设备使用寿命。生物方法主要是利用相关生物对于特定污损生物的捕食或抑制,以消除污损生物在渔网上的粘附,使生物污损得到控制,但此类方法只适用于特定养殖生物,不具有普遍适用性。因此较为经济且有效的防污方法为防污涂料的使用。

4.随着具有高毒性和致畸作用的防污剂有机锡类化合物被国际海事组织(imo)禁用,其它防污剂如氧化亚铜、异噻唑啉酮等被广泛使用,然而相继发现涂料中这些防污剂存在易富集、难降解、毒性高等问题,对海洋养殖存在非常大的安全隐患,开发无毒组分释放、赋予持久和高效的海洋防污涂料迫在眉睫。

技术实现要素:

5.本发明的主要目的在于提供一种无毒两亲性有机硅聚合物基海洋防污涂料及其制法及应用,以克服现有技术的不足。

6.为实现前述发明目的,本发明采用的技术方案包括:

7.本发明实施例还提供了一种无毒两亲性有机硅聚合物基海洋防污涂料,其包括a组分和 b组分;

8.所述a组分包括按照质量百分比计算的如下组分:0~80wt%有机硅树脂、0~50wt%有机防污剂、0~50wt%聚醚、0~50wt%填料、0~20wt%助剂;

9.所述b组分包括按照质量百分比计算的如下组分:0~80wt%有机硅固化剂、0~10wt%催化剂;

10.其中,所述无毒两亲性有机硅聚合物基海洋防污涂料中的含量均大于0。

11.本发明实施例还提供了前述的无毒两亲性有机硅聚合物基海洋防污涂料的制备方法,其特征在于包括:

12.将有机硅树脂、有机防污剂、聚醚、填料助剂与第一溶剂混合均匀形成所述a组分;

13.将有机硅固化剂、催化剂与第二溶剂混合均匀形成所述b组分;

14.以及,将所述a组分与b组分混合并于室温反应18~26h,获得所述无毒两亲性有机硅聚合物基海洋防污涂料。

15.本发明实施例还提供了前述的无毒两亲性有机硅聚合物基海洋防污涂料形成的防污涂层。

16.本发明实施例提供了一种无毒两亲性有机硅聚合物,所述无毒两亲性有机硅聚合物具有如式(i)所述的结构:

[0017][0018]

其中,r1选自季铵盐基团、碳腈类基团、吡啶类基团、内酯类基团、中的任一者,r2选自甲基、乙基、丙基或苯基中的任一者。

[0019]

本发明实施例还提供了前述的无毒两亲性有机硅聚合物的制备方法,其包括:使包含有机硅树脂、有机防污剂、聚醚、有机硅固化剂和催化剂的混合反应体系于室温反应18~26h,制得无毒两亲性有机硅聚合物。

[0020]

本发明实施例还提供了前述的无毒两亲性有机硅聚合物或无毒两亲性有机硅聚合物基海洋防污涂料于基材表面防污领域中的用途

[0021]

与现有技术相比,本发明的有益效果在于:

[0022]

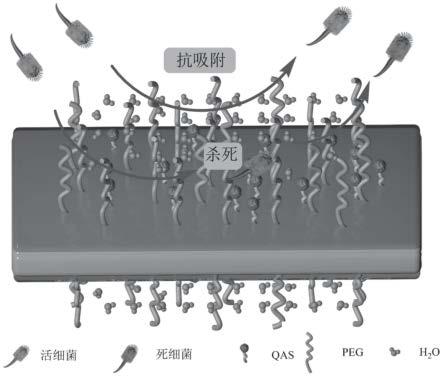

(1)本发明无毒两亲性有机硅聚合物基海洋防污涂料中的无毒两亲性有机硅聚合物通过在有机硅树脂中接枝季铵盐和聚醚的抗菌、防污基团,利用水下自组装在防污涂料形成的涂层表面形成由外至内“水凝胶”、“杀菌剂”、“低表面能”三层协同防污结构;

[0023]

(2)本发明提供的无毒两亲性有机硅聚合物基海洋防污涂料兼具优异的抗蛋白、抗藻、抗菌等优点,可实现对海洋动静态使用环境的无毒组分释放,以及赋予持久和高效的海洋防污效果,对海水生态无害,尤其适合海洋牧场;

[0024]

(3)本发明提供的无毒两亲性有机硅聚合物基海洋防污涂料可浸涂以及湿气固化,操作工艺便于网箱、网笼、网衣等大规模使用,具有极高的实际应用价值。

附图说明

[0025]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0026]

图1是本发明实施例1中涂料固化前后涂层的红外光谱图;

[0027]

图2是本发明实施例2中各组分以及固化后涂层的红外光谱图;

[0028]

图2a-图2c为本发明实施例中空白渔网的sem谱图以及相应的x射线图;

[0029]

图3a-图3d分别为涂覆对比例1中涂料渔网的sem谱图以及相应的x射线图;

[0030]

图4a-图4e分别为涂覆实施例1中涂料渔网的sem谱图以及相应的x射线图;

[0031]

图5为本发明对比例1-4、实施例1-3制备的涂层的机械性能比较图;

[0032]

图6为本发明实施例1制备的涂层与水的接触角照片;

[0033]

图7为本发明实施例1制备的防污涂层与水自组装后的接触角照片;

[0034]

图8是本发明对比例1-4、实施例1-3制备的涂层在厦门海域的实海浸泡实验照片;

[0035]

图9是本发明一典型实施方案中无毒两亲性聚合物基海洋防污涂料形成的涂层的防污抗菌示意图。

具体实施方式

[0036]

鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

具体的,作为本发明技术方案的一个方面,其所涉及的一种无毒两亲性有机硅聚合物基海洋防污涂料,其包括a组分和b组分;

[0038]

所述a组分包括按照质量百分比计算的如下组分:0~80wt%有机硅树脂、0~50wt%有机防污剂、0~50wt%聚醚、0~50wt%填料、0~20wt%助剂;

[0039]

所述b组分包括按照质量百分比计算的如下组分:0~80wt%有机硅固化剂、0~10wt%催化剂;

[0040]

其中,所述无毒两亲性有机硅聚合物基海洋防污涂料中的含量均大于0。

[0041]

在一些优选实施方案中,所述有机硅树脂包括含端羟基有机硅树脂和/或含端氨基有机硅树脂,且不限于此。

[0042]

进一步地,所述有机硅树脂包括端羟基二甲基硅树脂、端羟基甲基苯基硅树脂、端氨基二甲基硅树脂、端氨基甲基苯基硅树脂、端氨基二甲基硅树脂、端环氧基甲基苯基硅树脂中的任意一种或两种以上的组合,且不限于此。

[0043]

进一步地,所述有机硅树脂的分子量为5000~80000。

[0044]

进一步地,所述有机硅树脂选自具有下列结构的至少任一化合物:

[0045][0046]

其中,n为100~1000。

[0047]

在一些优选实施方案中,所述有机防污剂包括4-溴-2-(4-氯苯基)-5-(三氟甲基)-1h 吡咯-3-碳腈、4-溴-2-(4-氯苯基)-5-(三氟甲基)-1h吡咯-3-碳腈类衍生物、n-(2,4,6-三氯苯基)马来酰亚胺、吡啶硫酮铜、吡啶硫酮锌、美托咪定、美托咪定类衍生物、丁稀酸内酯、丁稀酸内酯类衍生物、烷基二甲基苄基季铵盐、三甲氧基硅基丙基-n,n,n-三甲基氯化铵、十四烷基二甲基(3-三甲氧基硅基丙基)氯化铵、十八烷基二甲基(3-三甲氧基硅基丙基) 氯化铵、二(羟乙基)甲基十二烷基氯化铵、二(2-羟乙基)甲基十四烷基氯代季铵盐、二(2-羟乙基)甲基十四烷基氯代季铵盐中的任意一种或两种以上的组合,且不限于此。

[0048]

在一些优选实施方案中,所述聚醚包括聚乙二醇、聚乙二醇单甲醚、聚(乙二醇)甲醚胺、聚丙二醇、聚丙二醇单甲醚、聚醚胺中的任意一种或两种以上的组合,且不限于此。

[0049]

在一些优选实施方案中,所述填料包括铁黄、硫酸钡、钛白粉、硅微粉、滑石粉、重钙中的任意一种或两种以上的组合,且不限于此。

[0050]

在一些优选实施方案中,所述助剂包括流平剂、消泡剂、分散剂、增稠剂、偶联剂、活化粉中的任意一种或两种以上的组合,且不限于此。

[0051]

在一些优选实施方案中,所述有机硅固化剂包括正硅酸酯类化合物和/或正硅酸乙酯缩合物类化合物,且不限于此。

[0052]

进一步地,所述有机硅固化剂包括正硅酸乙酯、正硅酸乙酯缩合物、正硅酸甲酯、正硅酸甲酯缩合物中的任意一种或两种以上的组合,且不限于此。

[0053]

进一步地,所述有机硅固化剂选自具有下列结构的至少任一化合物:

[0054][0055]

其中,n为10~1000。

[0056]

在一些优选实施方案中,所述催化剂包括月桂酸三丁基锡、异辛酸亚锡、二乙酸二丁基锡、钛酸四丁酯中的任意一种或两种以上的组合,且不限于此。

[0057]

在一些优选实施方案中,所述a组分与b组分的质量比为0~10∶1,其中a组分的用

量大于0。

[0058]

本发明实施例的另一个方面还提供了前述的无毒两亲性有机硅聚合物基海洋防污涂料的制备方法,其包括:

[0059]

将有机硅树脂、有机防污剂、聚醚、填料助剂与第一溶剂混合均匀形成所述a组分;

[0060]

将有机硅固化剂、催化剂与第二溶剂混合均匀形成所述b组分;

[0061]

以及,将所述a组分与b组分混合并于室温反应24h,获得所述无毒两亲性有机硅聚合物基海洋防污涂料。

[0062]

本发明中的无毒两亲性有机硅聚合物基海洋防污涂料是无溶剂体系。本发明实施例的另一个方面还提供了前述的无毒两亲性有机硅聚合物基海洋防污涂料形成的防污涂层。

[0063]

本发明实施例的另一个方面还提供了一种无毒两亲性有机硅聚合物,所述无毒两亲性有机硅聚合物具有如式(i)所述的结构:

[0064][0065]

其中,r1选自季铵盐基团、碳腈类基团、吡啶类基团、内酯类基团、中的任一者,r2选自甲基、乙基、丙基或苯基中的任一者。

[0066]

进一步地,无毒两亲性有机硅聚合物中引进“r

2”基团进行增强增韧改性;其中的带有抗菌防污功能团“r

1”是含有吡啶类衍生物,或者氯代季铵盐中任意一种或多种的组合。

[0067]

本发明实施例的另一个方面还提供了前述的无毒两亲性有机硅聚合物的制备方法,其特征在于包括:使包含有机硅树脂、有机防污剂、聚醚、有机硅固化剂和催化剂的混合反应体系于室温反应18~26h,制得无毒两亲性有机硅聚合物。

[0068]

在一些优选实施方案中,所述有机硅树脂包括含端羟基有机硅树脂和/或含端氨基有机硅树脂,且不限于此。

[0069]

进一步地,所述有机硅树脂包括端羟基二甲基硅树脂、端羟基甲基苯基硅树脂、端氨基二甲基硅树脂、端氨基甲基苯基硅树脂、端氨基二甲基硅树脂、端环氧基甲基苯基硅树

脂中的任意一种或两种以上的组合,且不限于此。

[0070]

进一步地,所述有机硅树脂的分子量为5000~80000。

[0071]

进一步地,所述有机硅树脂选自具有下列结构的至少任一化合物:

[0072][0073]

其中,n为100~1000。

[0074]

在一些优选实施方案中,所述有机防污剂包括4-溴-2-(4-氯苯基)-5-(三氟甲基)-1h 吡咯-3-碳腈、4-溴-2-(4-氯苯基)-5-(三氟甲基)-1h吡咯-3-碳腈类衍生物、n-(2,4,6-三氯苯基)马来酰亚胺、吡啶硫酮铜、吡啶硫酮锌、美托咪定、美托咪定类衍生物、丁稀酸内酯、丁稀酸内酯类衍生物、烷基二甲基苄基季铵盐、三甲氧基硅基丙基-n,n,n-三甲基氯化铵、十四烷基二甲基(3-三甲氧基硅基丙基)氯化铵、十八烷基二甲基(3-三甲氧基硅基丙基) 氯化铵、二(羟乙基)甲基十二烷基氯化铵、二(2-羟乙基)甲基十四烷基氯代季铵盐、二(2-羟乙基)甲基十四烷基氯代季铵盐中的任意一种或两种以上的组合,且不限于此。

[0075]

在一些优选实施方案中,所述聚醚包括聚乙二醇、聚乙二醇单甲醚、聚(乙二醇)甲醚胺、聚丙二醇、聚丙二醇单甲醚、聚醚胺中的任意一种或两种以上的组合,且不限于此。

[0076]

在一些优选实施方案中,所述有机硅固化剂包括正硅酸酯类化合物和/或正硅酸乙酯缩合物类化合物,且不限于此。

[0077]

进一步地,所述有机硅固化剂包括正硅酸乙酯、正硅酸乙酯缩合物、正硅酸甲酯、正硅酸甲酯缩合物中的任意一种或两种以上的组合,且不限于此。

[0078]

进一步地,所述有机硅固化剂选自具有下列结构的至少任一化合物:

[0079][0080]

其中,n为10~1000。

[0081]

在一些优选实施方案中,所述催化剂包括月桂酸三丁基锡、异辛酸亚锡、二乙酸二丁基锡、钛酸四丁酯中的任意一种或两种以上的组合,且不限于此。

[0082]

在一些优选实施方案中,所述有机硅树脂、有机防污剂、聚醚、有机硅固化剂与催化剂的质量比为5~80∶2~15∶2~30∶2~20∶1~10。

[0083]

本发明实施例的另一个方面还提供了前述的无毒两亲性有机硅聚合物或无毒两亲性有机硅聚合物基海洋防污涂料于基材表面防污领域中的用途。

[0084]

进一步地,所述基材包括船舶、海工结构、浸海水装置、海水过滤网、渔网中的任一者的至少局部表面。

[0085]

更进一步地,所述基材为渔网。

[0086]

本发明的无毒两亲性有机硅聚合物基海洋防污涂料中的无毒两亲性有机硅聚合物通过在有机硅树脂中接枝季铵盐和聚醚的抗菌、防污基团,利用水下自组装在防污涂料形成的涂层表面形成由外至内“水凝胶”、“杀菌剂”、“低表面能”三层协同防污结构;本发明的涂料兼具优异的抗蛋白、抗藻、抗菌等优点,实现对海洋动静态使用环境的无毒组分释放、赋予持久和高效的海洋防污。本发明的渔网涂料可浸涂以及湿气固化的操作工艺便于网箱、网笼、网衣等大规模使用,具有极高的实际应用价值。应用领域不局限于渔网的应用,还包括船舶防污,海工结构,沿海的浸海水装置,海水过滤网尤其是渔网。本发明没有对海水无释放有毒的防污剂,对海水生态无害,尤其适合海洋牧场。

[0087]

在一些较为具体的实施方案中,本发明中涂料形成的涂层的防污抗菌机理如图9所示。

[0088]

下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0089]

下面所用的实施例中所采用的实验材料,如无特殊说明,均可由常规的生化试剂公司购买得到。

[0090]

以下实施例中,使用的原料来源如下:

[0091]

有机硅树脂,道康宁(中国)有机硅有限公司;

[0092]

颜料,朗盛化学(中国)有限公司;

[0093]

填料,上海凯茵化工有限公司;

[0094]

抗流挂剂,瓦克化学(中国)有限公司;

[0095]

硅烷偶联剂,山东曲阜晨光化工有限公司;

[0096]

流变助剂,瓦克化学(中国)有限公司;

[0097]

溶剂二甲苯,国药集团化学试剂有限公司;

[0098]

实施例中,使用的测试方法如下:

[0099]

采用nicolet instrument co.u.s.a的公司的傅里叶显微红外光谱仪(nicolet in10)对实施例中原料和涂层固化程度进行红外测试;

[0100]

采用德国dataphysics公司的视频光学接触角测量仪(oca15ec)对涂层水接触角进行测试;

[0101]

采用美国英斯特朗公司的材料试验机(instron 3365)对涂层机械性能进行测试;

[0102]

对比例1

[0103]

(1)制备涂料的a组分,包括:在室温条件下,将35wt%有机硅树脂(聚二甲基硅氧烷,二羟基封端)、1wt%增稠剂(聚酰胺蜡)、0.4wt%抗流挂剂a、0.1wt%抗流挂剂b、14.5wt%钛白粉混合,高速分散30min,分散速度为1500r/min,研磨细度小于30μm,之后加入30wt%有机硅树脂,高速分散10min,形成a组分;

[0104]

(2)制备涂料的b组分,包括:在室温条件下,将正硅酸乙酯(teos)5wt%,流平助剂0.8%,月桂酸三丁基锡0.2wt%,高速分散5min,形成b组分;

[0105]

(3)在室温条件下,将前述a、b两组份按照重量比9∶1混合均匀形成涂料。

[0106]

对比例2

[0107]

(1)制备涂料的a组分,包括:在室温条件下,将35wt%有机硅树脂(聚(二甲基硅氧烷-co-甲基苯硅氧烷,二羟基封端)、1wt%增稠剂(聚酰胺蜡)、0.4wt%抗流挂剂a、0.1wt%抗流挂剂b、14.5wt%钛白粉混合,高速分散30min,分散速度为1500r/min,研磨细度小于 30μm,之后加入30wt%有机硅树脂,高速分散10min,形成a组分;

[0108]

(2)制备涂料的b组分,包括:在室温条件下,将正硅酸乙酯(teos)5wt%,流平助剂0.8%,月桂酸三丁基锡0.2wt%,高速分散5min,形成b组分;

[0109]

(3)在室温条件下,将前述a、b两组份按照重量比9∶1混合均匀形成涂料。

[0110]

对比例3

[0111]

(1)制备涂料的a组分,包括:在室温条件下,将25wt%有机硅树脂(聚(二甲基硅氧烷-co-甲基苯硅氧烷,二羟基封端)、10wt%聚乙二醇单甲醚、1wt%增稠剂(聚酰胺蜡)、 0.4wt%抗流挂剂a、0.1wt%抗流挂剂b、14.5wt%钛白粉混合,高速分散30min,分散速度为 1500r/min,研磨细度小于30μm,之后加入30wt%有机硅树脂,高速分散10min,形成a组分;

[0112]

(2)制备涂料的b组分,包括:在室温条件下,将正硅酸乙酯(teos)5wt%,流平助剂0.8%,月桂酸三丁基锡0.2wt%,高速分散5min,形成b组分;

[0113]

(3)在室温条件下,将前述a、b两组份按照重量比9∶1混合均匀形成涂料。

[0114]

对比例4

[0115]

(1)制备涂料的a组分,包括:在室温条件下,将25wt%有机硅树脂(聚(二甲基硅氧烷-co-甲基苯硅氧烷,二羟基封端)、10wt%十四烷基二甲基(3-三甲氧基硅基丙基)氯化铵、1wt%增稠剂(聚酰胺蜡)、0.4wt%抗流挂剂a、0.1wt%抗流挂剂b、14.5wt%钛白粉混合,高速分散30min,分散速度为1500r/min,研磨细度小于30μm,之后加入30wt%有机硅树脂,高速分散10min,形成a组分;

[0116]

(2)制备涂料的b组分,包括:在室温条件下,将正硅酸乙酯(teos)5wt%,流平助剂0.8%,月桂酸三丁基锡0.2wt%,高速分散5min,形成b组分;

[0117]

(3)在室温条件下,将前述a、b两组份按照重量比9∶1混合均匀形成涂料。

[0118]

实施例1

[0119]

(1)制备涂料的a组分,包括:在室温条件下,将30wt%有机硅树脂(聚(二甲基硅氧烷-co-甲基苯硅氧烷,二羟基封端)、5wt%聚乙二醇单甲醚、5wt%十四烷基二甲基(3

‑ꢀ

三甲氧基硅基丙基)氯化铵、1wt%增稠剂(聚酰胺蜡)、0.4wt%抗流挂剂a、0.1wt%抗流挂剂b、14.5wt%钛白粉混合,高速分散30min,分散速度为1500r/min,研磨细度小于30μm,之后加入30wt%有机硅树脂,高速分散10min,形成a组分;

[0120]

(2)制备涂料的b组分,包括:在室温条件下,将正硅酸乙酯(teos)5wt%,流平助剂0.8%,月桂酸三丁基锡0.2wt%,高速分散5min,形成b组分;

[0121]

(3)在室温条件下,将前述a、b两组份按照重量比9∶1混合均匀形成涂料。

[0122]

实施例2

[0123]

(1)制备涂料的a组分,包括:在室温条件下,将30wt%有机硅树脂(聚(二甲基硅氧

烷-co-甲基苯硅氧烷,二羟基封端)、5wt%聚乙二醇单甲醚、5wt%羟基美托咪定、1wt%增稠剂(聚酰胺蜡)、0.4wt%抗流挂剂a、0.1wt%抗流挂剂b、14.5wt%钛白粉混合,高速分散30min,分散速度为1500r/min,研磨细度小于30μm,之后加入30wt%有机硅树脂,高速分散10min,形成a组分;

[0124]

(2)制备涂料的b组分,包括:在室温条件下,将正硅酸乙酯(teos)5wt%,流平助剂0.8%,月桂酸三丁基锡0.2wt%,高速分散5min,形成b组分;

[0125]

(3)在室温条件下,将前述a、b两组份按照重量比9∶1混合均匀形成涂料。

[0126]

实施例3

[0127]

(1)制备涂料的a组分,包括:在室温条件下,将25wt%有机硅树脂(聚(二甲基硅氧烷-co-甲基苯硅氧烷,二羟基封端)、5wt%聚乙二醇单甲醚、5wt%羟基丁稀酸内酯、1wt%增稠剂(聚酰胺蜡)、0.4wt%抗流挂剂a、0.1wt%抗流挂剂b、14.5wt%钛白粉混合,高速分散30min,分散速度为1500r/min,研磨细度小于30μm,之后加入20wt%有机硅树脂,高速分散10min,形成a组分;

[0128]

(2)制备涂料的b组分,包括:在室温条件下,将正硅酸乙酯(teos)5wt%,流平助剂0.8%,月桂酸三丁基锡0.2wt%,高速分散5min,形成b组分;

[0129]

(3)在室温条件下,将前述a、b两组份按照重量比9∶1混合均匀形成涂料。

[0130]

性能表征:

[0131]

图1是实施例1中涂料固化前后涂层的红外光谱图;从图中可看出,所得到有机硅树脂经过三天固化后,υ-oh

=3250cm-1

特征峰完全消失,证明涂层固化完全。

[0132]

将对比例1、对比例2、实施例1制备的涂料分别涂覆于渔网,图2a-图2c分别为渔网的 sem谱图以及相应的x射线图;图3a-图3d分别为涂覆对比例1中涂料渔网的sem谱图以及相应的x射线图;图4a-图4e分别为涂覆实施例1中涂料渔网的sem谱图以及相应的x 射线图;从图中可以看出,涂层较为均匀的附着在渔网表面,为涂层在渔网上具有良好附着力提供了保障。

[0133]

图5为对比例1-4、实施例1-3制备的涂层的机械性能比较图;可以看出两者的机械性能较为接近,保持了聚硅氧烷优异的低模量的防污能力;

[0134]

图6为实施例1制备的涂层与水的接触角照片;图7为实施例1制备的防污涂层与水自组装后的接触角照片;可以看出水接触角由原先的108.8度下降到25.2度,表明在有机硅树脂基础上,涂层表面形成一层亲水型水凝胶,侧面反映出防污剂在涂层表面富集。

[0135]

图8对比例1-4、实施例1-3制备的涂层在厦门海域的实海浸泡实验照片,从照片中可以看出,对比例1、对比例2、对比例3和对比例4中的渔网12个月后长满海生物,而实施例1、实施例2和实施例3中的渔网表面较为干净,防污效果优异。

[0136]

实施例4

[0137]

将质量比为5∶2∶2∶2∶1的端羟基二甲基硅树脂、4-溴-2-(4-氯苯基)-5-(三氟甲基)

ꢀ‑

1h吡咯-3-碳腈、聚乙二醇、正硅酸乙酯和月桂酸三丁基锡的混合,之后于室温反应18h,制得无毒两亲性有机硅聚合物。

[0138]

实施例5

[0139]

将质量比为80∶15∶30∶20∶10的端氨基二甲基硅树脂、吡啶硫酮铜、聚丙二醇单甲醚、正硅酸乙酯缩合物和异辛酸亚锡混合,之后于室温反应20h,制得无毒两亲性有机硅聚

合物。

[0140]

实施例6

[0141]

将质量比为40∶10∶15∶10∶5的端环氧基甲基苯基硅树脂、烷基二甲基苄基季铵盐、聚醚胺、正硅酸甲酯和钛酸四丁酯混合,之后于室温反应26h,制得无毒两亲性有机硅聚合物。

[0142]

实施例7

[0143]

(1)制备涂料的a组分,包括:在室温条件下,将25wt%有机硅树脂(端氨基二甲基硅树脂)、5wt%聚乙二醇、5wt%三甲氧基硅基丙基-n,n,n-三甲基氯化铵、1wt%增稠剂(聚酰胺蜡)、0.4wt%抗流挂剂a、0.1wt%抗流挂剂b、14.5wt%铁黄混合,高速分散30min,分散速度为1500r/min,研磨细度小于30μm,之后加入20wt%有机硅树脂,高速分散10min,形成a组分;

[0144]

(2)制备涂料的b组分,包括:在室温条件下,将正硅酸乙酯缩合物5wt%,流平助剂 0.8%,异辛酸亚锡0.2wt%,高速分散5min,形成b组分;

[0145]

(3)在室温条件下,将前述a、b两组份按照重量比10∶1混合20h,形成涂料。

[0146]

实施例8

[0147]

(1)制备涂料的a组分,包括:在室温条件下,将25wt%有机硅树脂(端环氧基甲基苯基硅树脂)、5wt%聚醚胺、5wt%二(羟乙基)甲基十二烷基氯化铵、1wt%增稠剂(聚酰胺蜡)、 0.4wt%抗流挂剂a、0.1wt%抗流挂剂b、14.5wt%硅微粉混合,高速分散30min,分散速度为 1500r/min,研磨细度小于30μm,之后加入20wt%有机硅树脂,高速分散10min,形成a组分;

[0148]

(2)制备涂料的b组分,包括:在室温条件下,将正硅酸甲酯缩合物)5wt%,流平助剂0.8%,钛酸四丁酯0.2wt%,高速分散5min,形成b组分;

[0149]

(3)在室温条件下,将前述a、b两组份按照重量比1∶1混合26h,形成涂料。

[0150]

此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

[0151]

应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1