一种硫化活性剂及其制备方法与流程

本发明涉及建筑防水涂料,特别涉及一种硫化活性剂及其制备方法。

背景技术:

1、建筑防水涂料的主要组成成分有胶乳、沥青、促进剂、活性剂等,天然胶乳(nrl)做为天然产物具有绿色环保、全球产量丰富、玻璃转化温度低、成膜性好、强度高、弹性高、浓乳固含量高、价格较和合成胶乳低、与乳化沥青的相容性佳、硫化工艺灵活可控等独特综合性能优势而成为建筑防水涂料的主要优先组成成分。

2、在合成建筑防水涂料过程中,nrl可通过调整硫化程度而得到建筑防水涂料所需的力学性能。硫化过程中的活性剂用以增加促进剂的活性,加快硫化速度和硫化效率,改善硫化后产品的性能,是必不可少的橡胶助剂。

3、在nrl类橡胶乳液的硫磺/促进剂硫化体系中,氧化锌作为高效的活性剂被普遍应用。

4、市售的氧化锌颗粒粒径大,约几到几十个微米,造成氧化锌比表面积小,进而硫化反应过程中氧化锌跟橡胶粒子接触面积小,由此氧化锌反应活性低,造成硫化过程中氧化锌用量较多。

5、且市售的氧化锌纯度不高,一般纯度在90-95%,杂质中存在铬铅等重金属造成环境污染。

6、现有的活性纳米氧化锌目数颗粒粒径较小,粒径为纳米级别,纯度在99%以上,但在硫化过程中又继续团聚的可能性大,进而极大的降低了活性纳米氧化锌的使用效率,从而造成不必要的资源的浪费。

7、且活性纳米氧化锌的制备方法存在以下问题:

8、1、合成纳米氧化锌常用的方法主要有固相法、气相法和液相法。与固相法和气相法相比,液相法(如沉淀法、微乳液法、水热法和溶胶-凝胶法)具有设备简单、过程容易控制等优点。但沉淀法通常采用锌盐与碱源混合得到氧化锌前驱体,因反应较快造成过程控制难度较大,不易得到小尺寸纳米氧化锌;微乳液法则通过引入含盐离子乳液和含沉淀剂乳液,利用两种乳液混合得到的微小液滴为反应环境,得到纳米氧化锌,不过该方法在乳液分相、产物颗粒提纯等步骤所需的能耗较高;水热法多用于生长微米级棒状、花瓣状氧化锌;溶胶-凝胶法通常是将锌的醇盐溶解于有机溶剂中,在醇解过程中形成溶胶、凝胶,但该方法需要以有机物作为原料,同时处理时间较长,废水处理成本较高。

9、2、中国发明专利cn 105017564a中公开了一种提高氧化锌硫化活性的方法,通过添加稀土氧化物,改变氧化锌粒子的形态构造及离子表面化学性质,提高氧化锌硫化活性的方法,但该方法存在稀土资源相对匮乏和原材料成本高的不足。

10、综上所述,现有硫化活性剂存在以下技术问题亟待解决:

11、1、氧化锌颗粒粒径大造成硫化过程中氧化锌用量较多。

12、2、活性氧化锌工艺复杂、制备成本高。

13、3、活性氧化锌在硫化体系中不易分散、在硫化过程中又继续团聚的可能性大,降低了活性氧化锌可使用的比表面积,进而极大的降低了活性纳米氧化锌的使用效率,从而造成了不必要的资源的浪费。

14、4、氧化锌中重金属杂质高。

15、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的第一目的在于提供一种硫化活性剂,从而克服常规防水材料硫化活性剂氧化锌颗粒粒径大造成硫化过程中氧化锌用量较多、氧化锌重金属杂质高的缺点。

2、本发明的第二目的在于提供一种硫化活性剂的制备方法,从而克服常规防水材料硫化活性剂制备过程中活性氧化锌工艺复杂、制备成本高、活性氧化锌在硫化过程中又继续团聚的缺点。

3、为实现上述目的,本发明提供了一种硫化活性剂,其特征在于,该硫化活性剂包括无机填料和纳米活性氧化锌,所述纳米活性氧化锌包覆于所述无机填料上。无机填料起到载体的作用,同时无机填料在防水材料硫化过程中起到补强、增稠、提高施工性及平衡成本的作用。纳米活性氧化锌包覆于无机填料载体上,形成以无机填料为核、以纳米活性氧化锌为壳的核壳型结构。核壳型结构使得相同单位质量的纳米活性氧化锌的比表面积更大,进而硫化反应过程中氧化锌跟橡胶粒子接触面积大,确保在硫化反应中的更大有效接触面积,此时氧化锌反应活性更高,从而提高了活性剂氧化锌的利用率,最终硫化过程中氧化锌用量较少。

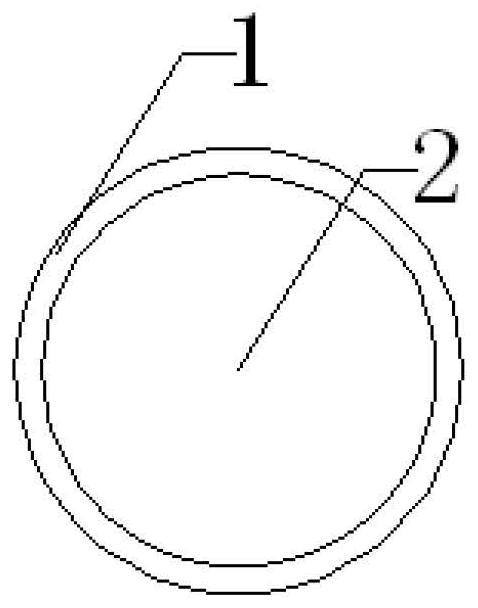

4、优选的,所述核壳型结构截面为同心圆形、偏心圆形、多边形、椭圆中的一种或多种。

5、优选的,所述纳米活性氧化锌壳结构为连续、非连续结构中的一种。

6、优选的,所述活性纳米氧化锌和所述无机填料的质量比为1:(50-1000)。通过限定活性纳米氧化锌与载体的质量比,活性纳米氧化锌和无机填料的质量比为1:(50-1000)不仅可有效控制以无机填料为载体的纳米活性氧化锌的量,从而降低硫化过程中活性纳米氧化锌的用量,因活性纳米氧化锌像蛋壳一样薄薄、牢固附着在无机填料载体上,还可有效保证活性纳米氧化锌的分散,避免在硫化过程中活性纳米氧化锌又继续团聚的可能,提高了活性氧化锌可使用的比表面积,确保在硫化反应中的有效接触面积,从而提高了活性剂氧化锌的利用率。

7、优选的,所述无机填料的目数为200目~2000目。

8、优选的,所述无机填料为碳酸钙、钛白粉、高岭土、滑石粉、硫酸钡中的一种或多种。

9、基于相同的发明构思,本发明还提供了上述的一种硫化活性剂的制备方法,其特征在于,包括以下步骤:

10、(1)核壳型硫化活性剂前驱体的制备

11、将无机填料粉末缓慢加入到浓度为0.05-1.0mol/l的锌类无机盐水溶液中,无机填料粉末与锌类无机盐水溶液的固液比为(1:10-1:25)g/ml,保证无机填料载体被锌类无机盐水溶液完全浸润,充分搅拌24h,过滤、烘干、研磨得到核壳型硫化复合活性剂前驱体粉末;

12、优选的,所述无机填料载体为碳酸钙、钛白粉、高岭土、滑石粉、硫酸钡中的一种或多种。

13、优选的,所述的锌类无机盐为醋酸锌、硫酸锌、硝酸锌、氯化锌中的一种或多种。

14、优选的,所述锌类无机盐水溶液的浓度为0.1-0.5mol/l;

15、(2)核壳型硫化活性剂的制备

16、将步骤(1)制得的核壳型硫化复合活性剂前驱体粉末通过在马弗炉中以5℃/min的升温速率,400℃-600℃下高温煅烧处理2-4h,制得最终产品。

17、与现有技术相比,本发明具有如下有益效果:

18、1、纳米活性氧化锌包覆于无机填料载体上,形成以无机填料为核、以纳米活性氧化锌为壳的核壳型结构。核壳型结构使得相同单位质量的纳米活性氧化锌的比表面积更大,进而硫化反应过程中氧化锌跟橡胶粒子接触面积大,确保在硫化反应中的更大有效接触面积,此时氧化锌反应活性更高,从而提高了活性剂氧化锌的利用率,最终硫化过程中氧化锌用量较少。

19、2、本发明制备的核壳型硫化复合活性剂为以水性涂料通用无机填料为载体,其表面包覆纳米活性氧化锌的组合体。活性纳米氧化锌和无机填料的质量比为1:(50-1000),通过限定活性纳米氧化锌与载体的质量比不仅可有效控制以无机填料为载体的纳米活性氧化锌的量,使得每一载体上沉积的活性纳米氧化锌可充分发挥其最优效果,从而降低硫化过程中活性纳米氧化锌的用量,确保在硫化反应中的有效接触面积,从而提高了活性剂氧化锌的利用率,最终硫化过程中氧化锌用量较少。

20、3、本发明通过可控浓度的锌盐溶液高温分解的原理,在以水性涂料通用无机填料为载体的表面制备纳米活性氧化锌。与传统纳米氧化锌的制备工艺相比,这是一种简单易行、产物粒径可控、且对环境友好的更经济的制备方法。

21、4、因活性纳米氧化锌像蛋壳一样薄薄、牢固附着在无机填料载体上,还可有效保证活性纳米氧化锌的分散,避免在硫化过程中活性纳米氧化锌又继续团聚的可能,提高了活性氧化锌可使用的比表面积,确保在硫化反应中的有效接触面积,进而极大的提高了活性纳米氧化锌的使用效率,从而避免资源的浪费。

22、5、因本发明的硫化活性剂原材料只涉及无机填料粉末、锌类无机盐水溶液,制造出的硫化活性剂成品无重金属杂质,解决了市售的氧化锌纯度不高、杂质中存在铬铅等重金属造成环境污染的技术问题。

- 还没有人留言评论。精彩留言会获得点赞!