一种防结焦涂料及其制备工艺的制作方法

1.本发明涉及一种防结焦涂料及其制备工艺,属于无机非金属材料涂料领域。

背景技术:

2.随着电力技术的不断发展,大容量火电机组越来越受到用户的青睐,超临界机组运行越来越多,相应而来的锅炉结焦问题成为困扰锅炉安全运行的最严重问题。尤其在锅炉的下降管、过热器、再热器、冷灰斗、返料立管、炉膛口等部位很容易在运行中结焦,随着运行时间的推移,结焦物会越来越多,在锅炉的下降管、过热器部位焦结物的增厚直接影响到蒸汽温度、炉膛的出口温度、锅炉的排烟温度,甚至会导致管壁超温,直接威胁受热面的安全,更严重的是可能影响炉内空气动力工况,关系到锅炉正常气流的喷射,造成锅炉灭火,影响机组的安全稳定运行。

3.影响锅炉运行结焦的主要因素:1、燃煤的化学成分:煤灰中碱金属物质增多,导致灰分熔点降低,当燃煤中有较高含量的硫化铁时,结焦必定严重。2、煤粉的细度不均匀:煤粉过细、过粗均可能造成结焦。3、燃料与空气的混合比:锅炉在燃烧过程中若空气量不足,不易达到完全燃烧,导致熔点降低形成结焦。4、锅炉运行漏风:漏风运行会降低燃烧室的温度,推迟燃烧过程,抬高火焰中心,火焰拉长,造成炉膛出口烟气温度升高,很容易形成过屏结焦。火力发电企业使用煤质差异很大,有的燃煤中含有较高的挥发分、水分以及很高的碱金属含量,在燃烧过程中熔点较低,一般均会形成液态或呈现软化状态,当遇到温度较低的卫燃带、水冷壁管、过热器、再热器时很容易凝结在管壁上,并具有较高的粘合力,使灰层迅速增厚,形成结焦。随着运行时间的增长,结焦越来越严重,对锅炉的安全运行构成严重危害,轻则会使能耗增加,缩短设备寿命,重则导致锅炉爆管被迫停炉清焦检修,影响正常生产,增加运行成本。有效解决煤电锅炉结焦难题已成为各火电企业迫在眉睫的实际问题。

4.为了除焦,通常的做法是停炉打焦,或用压缩空气吹灰或更换炉管。随着技术进步,开始在炉管、冷却壁等部件上涂覆防结焦涂料。专利cn1305810c公开了一种高温抗渣防结焦涂料,由以下组份按重量份制得:二氧化锆20~50份、三氧化二铝14~20份、氧化镁14~20份、氟硅酸盐3~5份、金属粉3~5份、稀土氧化物2~3份、可溶性硅酸盐30~50份、六偏磷酸盐3~5份。该专利的防结焦涂料主要为氧化锆-氧化铝-氧化镁体系,由于高温下,氧化铝-氧化镁通常与碱性氧化物发生共晶反应,形成低共熔点相,从而影响涂层的高温抗侵蚀性,因此,该涂料在实际应用时仍然有局限性。

5.为了解决以上技术难题,本发明提出一种基于非氧化物与氧化物结合的复合型涂料体系,以同时实现高抗侵蚀性和高耐磨性。

技术实现要素:

6.本发明的一种防结焦涂料,按质量份数计算,原料配方为:

[0007][0008]

所述的碳化钼粉的粒度范围为0.088~0.044mm;

[0009]

所述的复配氧化物包括al2o3、zro2、cr2o3,其中,al2o3、zro2、cr2o3、的配比范围质量比为(15~20):(2~5):(7~10);进一步,优选的复配氧化物配比范围质量比为15:(2~5):7;进一步,优选的复配氧化物配比范围质量比为(15~20):5:(7~10);

[0010]

所述的复配氧化物的粒度范围0.044~0.002mm;所述的复配氧化物中al2o3为板状刚玉、zro2为单斜氧化锆、cr2o3为铬绿;

[0011]

所述的抗氧化剂为金属硅和金属铝粉,金属硅为纳米金属硅粉,粒度为500~20nm,所述的金属硅粉和金属铝粉的摩尔比例为1:(5~10);

[0012]

所述的结合剂选自铝溶胶、硅溶胶、泡花碱的一种或几种;

[0013]

所述的表面活性剂选自六偏磷酸钠、三聚磷酸钠、萘系高效减水剂、脂肪族高效减水剂、氨基高效减水剂、聚羧酸高性能减水剂中的任一种。

[0014]

进一步优选的配方:

[0015][0016][0017]

配置防结焦涂料时,按所需比例将结合剂和分散剂到水中,采用搅拌磨以500~1000转/min的转速高速搅拌1.5~2h,然后经超声搅拌处理30~60min,再以50~100转/min的转速搅拌10~20min,制成涂料浆料,备用。

[0018]

使用上述防结焦涂料开展涂层施工的方式,具体包括如下步骤:

[0019]

(1)对需涂层的工作面进行清焦、清洁处理;

[0020]

(2)将配置好的防结焦涂料采用喷涂或者刷涂方式,均匀涂覆在部件表面,形成厚

度为0.2~1.2mm的涂层。

[0021]

本发明的涂料浆料还可根据不同的部位采用捣打或者涂抹及粉刷施工。

[0022]

本发明的涂料施工后形成的涂层,在高温服役环境中具有高耐磨、抗结焦、耐酸碱腐蚀等优点,在冷热交变的情况下,不会产生开裂和脱落,具有优良的高温和化学稳定性,适用于电力、冶金、石化及其它工矿企业燃煤锅炉、窑炉等抗结焦。本发明的抗结焦涂料涂层有益性能表现在以下几个方面:

[0023]

(1)最高使用温度从现有高温涂料技术的1000~1200℃提高到1600℃,涂层的耐高温性能大幅大提升,几乎涵盖电力、冶金、石化及其它工矿燃煤锅炉、高温窑炉等高温的抗结焦工况,在1000~1600℃高温的区间范围内保持长久稳定的使用性能。

[0024]

(2)在1000~1500℃高温服役条件下,涂层硬度保持在4h(莫式硬度)以上,表现出比现有耐高温涂层更高的高温耐受性和耐磨性。

[0025]

(3)高温服役条件下的附着力为1级,飞灰等高温粘附力强的颗粒很少附着在涂层表面,在长期使用后仍然保持比较干净的表面。

[0026]

(4)高温抗氧化性强,光热老化试验2000小时,本发明的涂层完好、未出现剥离、鼓泡等缺陷,涂层的使用寿命大大延长。

[0027]

本发明的一种防结焦涂料采用碳化钼、硼化锆、氧化锂为主要原料,辅以复配氧化物、抗氧化剂、结合剂、表面活性剂、水。碳化钼具有较高熔点和硬度、良好热稳定性和机械稳定性和很好抗腐蚀性等特点。二硼化锆常温和高温下强度均很高、耐热震性好、高温下抗氧化。氧化锂作为助烧剂,提高涂料的致密度,降低氧气渗入,提高涂料的抗氧化性。复配氧化物包括al2o3、单斜zro2、cr2o3,复配氧化物既能作为非氧化物组分碳化钼和硼化锆的保护成分,使碳化钼和硼化锆在高温时免受氧化变质;同时,al2o3和cr2o3具有相同的六方晶系结构和相近的离子半径,在高温(t》1000℃)下通过互相置换可以形成连续型(al

1-x

,cr

x

)2o3固溶体,能提高涂料的烧结性能,且cr2o3能显著的提高耐火材料的抗侵蚀性;单斜氧化锆在基质中有相变微裂纹增韧的作用,提高材料的抗热震性。抗氧化剂由纳米金属硅粉和金属铝组成,由于纳米金属硅能填充很小的细孔,使涂料更加致密,同时自身氧化的同时能和氧化铝原位形成莫来石和玻璃相阻塞氧气通道,提高涂料的抗氧化性;金属铝粉既有抗氧化剂的作用,又有自身氧化和氧化硅原位形成莫来石和玻璃相阻塞氧气通道。

[0028]

本发明的抗结焦涂料经过长期试验,对锅炉涂刷的部位起到耐磨、抗侵蚀、不易焦结物的粘附,当焦结物挂到一定厚度时能自行脱落,平时停炉检修不必进行清焦处理,只需要高压风吹灰即可,减少了清焦的劳动力。水冷壁管、炉墙冷灰斗及返料立管等部位,平整、光滑,管道不易堵塞。增加水冷壁管及锅炉各部位的抗磨性,提升耐火材料的侵蚀性能,长期运行涂料不开裂、不剥落,金属构件上涂层确保≥24个月,其他部位的涂层确保在36个月以上,为增加锅炉运行炉龄提供保障。经清焦及涂层施工后可明显降低炉温,减少燃煤消耗和烟气排放,兼具节能性、安全性和环保性。

[0029]

本发明的抗结焦涂料,不仅具有较好的抗结焦性能,还提高管壁表面的抗腐蚀性和延长锅炉的维修周期,提高能源利用率,具有非常好的经济效益,对于节能减排和绿色低碳发展具有重要推广价值。

附图说明

[0030]

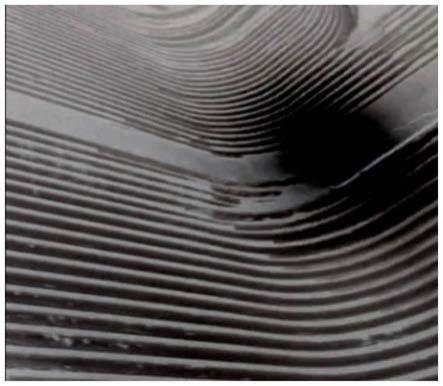

图1为未涂覆本发明涂料的锅炉管件结焦严重图片;

[0031]

图2为涂覆本发明涂料的锅炉管件使用24个月后的图片。

[0032]

具体实施实例

[0033]

实施例1

[0034]

一种防结焦涂料,按质量份数计算,原料配方为:

[0035][0036][0037]

所述的碳化钼粉的粒度范围为0.088~0.044mm;

[0038]

所述的复配氧化物包括al2o3、zro2、cr2o3,其中,al2o3、zro2、cr2o3、的配比范围质量比为15:2:7;

[0039]

所述的复配氧化物的粒度范围0.044~0.002mm;

[0040]

所述的复配氧化物中al2o3为板状刚玉、zro2为单斜氧化锆、cr2o3为铬绿;

[0041]

所述的抗氧化剂为金属硅和金属铝粉,金属硅为纳米金属硅粉,粒度为500~20nm;

[0042]

所述的金属硅粉和金属铝粉的摩尔比例为1:5;

[0043]

所述的结合剂为铝溶胶;所述的表面活性剂为六偏磷酸钠。

[0044]

配置防结焦涂料时,按所需比例将结合剂和分散剂到水中,采用搅拌磨以500转/min的转速高速搅拌2h,然后经超声搅拌处理60min,再以100转/min的转速搅拌10min,制成涂料浆料,备用。

[0045]

使用上述防结焦涂料开展涂层施工的方式,具体包括如下步骤:

[0046]

(1)对需涂层的工作面进行清焦、清洁处理;

[0047]

(2)将配置好的防结焦涂料采用喷涂或者刷涂方式,均匀涂覆在部件表面,形成厚度为0.2mm的涂层。

[0048]

实施例1的涂料浆料还可根据不同的部位采用捣打或者涂抹及粉刷施工。施工后形成的涂层,在高温服役环境中具有高耐磨、抗结焦、耐酸碱腐蚀等优点,在冷热交变的情况下,不会产生开裂和脱落,具有优良的高温和化学稳定性,适用于电力、冶金、石化及其它工矿企业燃煤锅炉、窑炉等抗结焦。

[0049]

本实施例的涂料组合物应用于东某锅炉管件使用24个月涂层无龟裂,无脱落,涂层表面平整、光滑。最高使用温度达到1600℃,涂层硬度≥4h(莫氏),附着力达到1级(划格法),抗氧化性实验验证该涂料形成的涂层达到光热老化试验2000小时无变化。

[0050]

实施例2

[0051]

一种防结焦涂料,按质量份数计算,原料配方为:

[0052][0053][0054]

所述的碳化钼粉的粒度范围为0.088~0.044mm;

[0055]

所述的复配氧化物包括al2o3、zro2、cr2o3,其中,al2o3、zro2、cr2o3、的配比范围质量比为15:2:7;

[0056]

所述的复配氧化物的粒度范围0.044~0.002mm;

[0057]

所述的复配氧化物中al2o3为板状刚玉;

[0058]

所述的复配氧化物中zro2为单斜氧化锆;

[0059]

所述的复配氧化物中cr2o3为铬绿;

[0060]

所述的抗氧化剂为金属硅和金属铝粉;

[0061]

所述的金属硅为纳米金属硅粉,粒度为500~20nm;

[0062]

所述的金属硅粉和金属铝粉的摩尔比例为1:5;

[0063]

所述的结合剂为铝溶胶;

[0064]

所述的表面活性剂为三聚磷酸钠。

[0065]

配置防结焦涂料时,按所需比例将结合剂和分散剂到水中,采用搅拌磨以500转/min的转速高速搅拌2h,然后经超声搅拌处理60min,再以100转/min的转速搅拌10min,制成涂料浆料,备用。

[0066]

使用上述防结焦涂料开展涂层施工的方式,具体包括如下步骤:

[0067]

(1)对需涂层的工作面进行清焦、清洁处理;

[0068]

(2)将配置好的防结焦涂料采用喷涂或者刷涂方式,均匀涂覆在部件表面,形成厚度为0.2mm的涂层。

[0069]

实施例2的涂料浆料还可根据不同的部位采用捣打或者涂抹及粉刷施工。施工后形成的涂层,在高温服役环境中具有高耐磨、抗结焦、耐酸碱腐蚀等优点,在冷热交变的情况下,不会产生开裂和脱落,具有优良的高温和化学稳定性,适用于电力、冶金、石化及其它工矿企业燃煤锅炉、窑炉等抗结焦。

[0070]

本实施例的涂料组合物应用于东某锅炉管件使用24个月涂层无龟裂,无脱落,涂层表面平整、光滑。最高使用温度达到1600℃,涂层硬度≥4h(莫氏),附着力达到1级(划格法),抗氧化性实验验证该涂料形成的涂层达到光热老化试验2000小时无变化。

[0071]

实施例3

[0072]

一种防结焦涂料,按质量份数计算,原料配方为:

[0073][0074]

所述的碳化钼粉的粒度范围为0.088~0.044mm;

[0075]

所述的复配氧化物包括al2o3、zro2、cr2o3,其中,al2o3、zro2、cr2o3、的配比范围质量比为15:2:7;

[0076]

所述的复配氧化物的粒度范围0.044~0.002mm;

[0077]

所述的复配氧化物中al2o3为板状刚玉;

[0078]

所述的复配氧化物中zro2为单斜氧化锆;

[0079]

所述的复配氧化物中cr2o3为铬绿;

[0080]

所述的抗氧化剂为金属硅和金属铝粉;

[0081]

所述的金属硅为纳米金属硅粉,粒度为500~20nm;

[0082]

所述的金属硅粉和金属铝粉的摩尔比例为1:5;

[0083]

所述的结合剂为铝溶胶;

[0084]

所述的表面活性剂为萘系高效减水剂。

[0085]

配置防结焦涂料时,按所需比例将结合剂和分散剂到水中,采用搅拌磨以500转/min的转速高速搅拌2h,然后经超声搅拌处理60min,再以100转/min的转速搅拌10min,制成涂料浆料,备用。

[0086]

使用上述防结焦涂料开展涂层施工的方式,具体包括如下步骤:

[0087]

(1)对需涂层的工作面进行清焦、清洁处理;

[0088]

(2)将配置好的防结焦涂料采用喷涂或者刷涂方式,均匀涂覆在部件表面,形成厚度为0.2mm的涂层。

[0089]

实施例3的涂料浆料还可根据不同的部位采用捣打或者涂抹及粉刷施工。施工后形成的涂层,在高温服役环境中具有高耐磨、抗结焦、耐酸碱腐蚀等优点,在冷热交变的情况下,不会产生开裂和脱落,具有优良的高温和化学稳定性,适用于电力、冶金、石化及其它工矿企业燃煤锅炉、窑炉等抗结焦。

[0090]

本实施例的涂料组合物应用于东某锅炉管件使用24个月涂层无龟裂,无脱落,涂层表面平整、光滑。最高使用温度达到1600℃,涂层硬度≥4h(莫氏),附着力达到1级(划格法),抗氧化性实验验证该涂料形成的涂层达到光热老化试验2000小时无变化。

[0091]

实施例4

[0092]

一种防结焦涂料,按质量份数计算,原料配方为:

[0093][0094]

所述的碳化钼粉的粒度范围为0.088~0.044mm;

[0095]

所述的复配氧化物包括al2o3、zro2、cr2o3,其中,al2o3、zro2、cr2o3、的配比范围质量比为20:2:7;

[0096]

所述的复配氧化物的粒度范围0.044~0.002mm;

[0097]

所述的复配氧化物中al2o3为板状刚玉;

[0098]

所述的复配氧化物中zro2为单斜氧化锆;

[0099]

所述的复配氧化物中cr2o3为铬绿;

[0100]

所述的抗氧化剂为金属硅和金属铝粉;

[0101]

所述的金属硅为纳米金属硅粉,粒度为500~20nm;

[0102]

所述的金属硅粉和金属铝粉的摩尔比例为1:5;

[0103]

所述的结合剂为硅溶胶;

[0104]

所述的表面活性剂为脂肪族高效减水剂。

[0105]

配置防结焦涂料时,按所需比例将结合剂和分散剂到水中,采用搅拌磨以1000转/min的转速高速搅拌1.5h,然后经超声搅拌处理30min,再以50转/min的转速搅拌10min,制成涂料浆料,备用。

[0106]

使用上述防结焦涂料开展涂层施工的方式,具体包括如下步骤:

[0107]

(1)对需涂层的工作面进行清焦、清洁处理;

[0108]

(2)将配置好的防结焦涂料采用喷涂或者刷涂方式,均匀涂覆在部件表面,形成厚度为0.2mm的涂层。

[0109]

实施例4的涂料浆料还可根据不同的部位采用捣打或者涂抹及粉刷施工。施工后形成的涂层,在高温服役环境中具有高耐磨、抗结焦、耐酸碱腐蚀等优点,在冷热交变的情况下,不会产生开裂和脱落,具有优良的高温和化学稳定性,适用于电力、冶金、石化及其它工矿企业燃煤锅炉、窑炉等抗结焦。

[0110]

本实施例的涂料组合物应用于东某锅炉管件使用24个月涂层无龟裂,无脱落,涂层表面平整、光滑。最高使用温度达到1600℃,涂层硬度≥4h(莫氏),附着力达到1级(划格法),抗氧化性实验验证该涂料形成的涂层达到光热老化试验2000小时无变化。

[0111]

实施例5

[0112]

一种防结焦涂料,按质量份数计算,原料配方为:

[0113][0114]

所述的碳化钼粉的粒度范围为0.088~0.044mm;

[0115]

所述的复配氧化物包括al2o3、zro2、cr2o3,其中,al2o3、zro2、cr2o3、的配比范围质量比为15:5:10或记为3:1:2;

[0116]

所述的复配氧化物的粒度范围0.044~0.002mm;

[0117]

所述的复配氧化物中al2o3为板状刚玉;

[0118]

所述的复配氧化物中zro2为单斜氧化锆;

[0119]

所述的复配氧化物中cr2o3为铬绿;

[0120]

所述的抗氧化剂为金属硅和金属铝粉;

[0121]

所述的金属硅为纳米金属硅粉,粒度为500~20nm;

[0122]

所述的金属硅粉和金属铝粉的摩尔比例为1:5;

[0123]

所述的结合剂为硅溶胶;

[0124]

所述的表面活性剂为氨基高效减水剂。

[0125]

配置防结焦涂料时,按所需比例将结合剂和分散剂到水中,采用搅拌磨以1000转/min的转速高速搅拌1.5h,然后经超声搅拌处理30min,再以50转/min的转速搅拌10min,制成涂料浆料,备用。

[0126]

使用上述防结焦涂料开展涂层施工的方式,具体包括如下步骤:

[0127]

(1)对需涂层的工作面进行清焦、清洁处理;

[0128]

(2)将配置好的防结焦涂料采用喷涂或者刷涂方式,均匀涂覆在部件表面,形成厚度为0.2mm的涂层。

[0129]

实施例5的涂料浆料还可根据不同的部位采用捣打或者涂抹及粉刷施工。施工后形成的涂层,在高温服役环境中具有高耐磨、抗结焦、耐酸碱腐蚀等优点,在冷热交变的情况下,不会产生开裂和脱落,具有优良的高温和化学稳定性,适用于电力、冶金、石化及其它工矿企业燃煤锅炉、窑炉等抗结焦。

[0130]

本实施例的涂料组合物应用于东某锅炉管件使用24个月涂层无龟裂,无脱落,涂层表面平整、光滑。最高使用温度达到1600℃,涂层硬度≥4h(莫氏),附着力达到1级(划格法),抗氧化性实验验证该涂料形成的涂层达到光热老化试验2000小时无变化。

[0131]

实施例6

[0132]

一种防结焦涂料,按质量份数计算,原料配方为:

[0133][0134][0135]

所述的碳化钼粉的粒度范围为0.088~0.044mm;

[0136]

所述的复配氧化物包括al2o3、zro2、cr2o3,其中,al2o3、zro2、cr2o3、的配比范围质量比为3:1:2;

[0137]

所述的复配氧化物的粒度范围0.044~0.002mm;

[0138]

所述的复配氧化物中al2o3为板状刚玉;

[0139]

所述的复配氧化物中zro2为单斜氧化锆;

[0140]

所述的复配氧化物中cr2o3为铬绿;

[0141]

所述的抗氧化剂为金属硅和金属铝粉;

[0142]

所述的金属硅为纳米金属硅粉,粒度为500~20nm;

[0143]

所述的金属硅粉和金属铝粉的摩尔比例为1:5;

[0144]

所述为泡花碱;

[0145]

所述的表面活性剂为聚羧酸高性能减水剂。

[0146]

配置防结焦涂料时,按所需比例将结合剂和分散剂到水中,采用搅拌磨以1000转/min的转速高速搅拌1.5h,然后经超声搅拌处理30min,再以50转/min的转速搅拌10min,制成涂料浆料,备用。

[0147]

使用上述防结焦涂料开展涂层施工的方式,具体包括如下步骤:

[0148]

(1)对需涂层的工作面进行清焦、清洁处理;

[0149]

(2)将配置好的防结焦涂料采用喷涂或者刷涂方式,均匀涂覆在部件表面,形成厚度为0.2mm的涂层。

[0150]

实施例6的涂料浆料还可根据不同的部位采用捣打或者涂抹及粉刷施工。施工后形成的涂层,在高温服役环境中具有高耐磨、抗结焦、耐酸碱腐蚀等优点,在冷热交变的情况下,不会产生开裂和脱落,具有优良的高温和化学稳定性,适用于电力、冶金、石化及其它工矿企业燃煤锅炉、窑炉等抗结焦。

[0151]

本实施例的涂料组合物应用于东某锅炉管件使用24个月涂层无龟裂,无脱落,涂层表面平整、光滑。最高使用温度达到1600℃,涂层硬度≥4h(莫氏),附着力达到1级(划格法),抗氧化性实验验证该涂料形成的涂层达到光热老化试验2000小时无变化。

[0152]

实施例7

[0153]

一种防结焦涂料,按质量份数计算,原料配方为:

[0154][0155]

所述的碳化钼粉的粒度范围为0.088~0.044mm;

[0156]

所述的复配氧化物包括al2o3、zro2、cr2o3,其中,al2o3、zro2、cr2o3、的配比范围质量比为3:1:2;

[0157]

所述的复配氧化物的粒度范围0.044~0.002mm;

[0158]

所述的复配氧化物中al2o3为板状刚玉;

[0159]

所述的复配氧化物中zro2为单斜氧化锆;

[0160]

所述的复配氧化物中cr2o3为铬绿;

[0161]

所述的抗氧化剂为金属硅和金属铝粉;

[0162]

所述的金属硅为纳米金属硅粉,粒度为500~20nm;

[0163]

所述的金属硅粉和金属铝粉的摩尔比例为1:10;

[0164]

所述的结合剂为铝溶胶和硅溶胶1:1混合物;

[0165]

所述的表面活性剂为聚羧酸高性能减水剂。

[0166]

配置防结焦涂料时,按所需比例将结合剂和分散剂到水中,采用搅拌磨以750转/min的转速高速搅拌2h,然后经超声搅拌处理30min,再以100转/min的转速搅拌20min,制成涂料浆料,备用。

[0167]

使用上述防结焦涂料开展涂层施工的方式,具体包括如下步骤:

[0168]

(1)对需涂层的工作面进行清焦、清洁处理;

[0169]

(2)将配置好的防结焦涂料采用喷涂或者刷涂方式,均匀涂覆在部件表面,形成厚度为0.2mm的涂层。

[0170]

实施例7的涂料浆料还可根据不同的部位采用捣打或者涂抹及粉刷施工。施工后形成的涂层,在高温服役环境中具有高耐磨、抗结焦、耐酸碱腐蚀等优点,在冷热交变的情况下,不会产生开裂和脱落,具有优良的高温和化学稳定性,适用于电力、冶金、石化及其它工矿企业燃煤锅炉、窑炉等抗结焦。

[0171]

本实施例的涂料组合物应用于东某锅炉管件使用24个月涂层无龟裂,无脱落,涂层表面平整、光滑。最高使用温度达到1600℃,涂层硬度≥4h(莫氏),附着力达到1级(划格法),抗氧化性实验验证该涂料形成的涂层达到光热老化试验2000小时无变化。

[0172]

实施例8

[0173]

一种防结焦涂料,按质量份数计算,原料配方为:

[0174][0175]

所述的碳化钼粉的粒度范围为0.088~0.044mm;

[0176]

所述的复配氧化物包括al2o3、zro2、cr2o3,其中,al2o3、zro2、cr2o3、的配比范围质量比为20:5:10,或记为4:1:2;

[0177]

所述的复配氧化物的粒度范围0.044~0.002mm;

[0178]

所述的复配氧化物中al2o3为板状刚玉;

[0179]

所述的复配氧化物中zro2为单斜氧化锆;

[0180]

所述的复配氧化物中cr2o3为铬绿;

[0181]

所述的抗氧化剂为金属硅和金属铝粉;

[0182]

所述的金属硅为纳米金属硅粉,粒度为500~20nm;

[0183]

所述的金属硅粉和金属铝粉的摩尔比例为1:10;

[0184]

所述的结合剂为铝溶胶和硅溶胶1:1混合物;

[0185]

所述的表面活性剂为聚羧酸高性能减水剂。

[0186]

配置防结焦涂料时,按所需比例将结合剂和分散剂到水中,采用搅拌磨以750转/min的转速高速搅拌2h,然后经超声搅拌处理30min,再以100转/min的转速搅拌20min,制成涂料浆料,备用。

[0187]

使用上述防结焦涂料开展涂层施工的方式,具体包括如下步骤:

[0188]

(1)对需涂层的工作面进行清焦、清洁处理;

[0189]

(2)将配置好的防结焦涂料采用喷涂或者刷涂方式,均匀涂覆在部件表面,形成厚度为1.2mm的涂层。

[0190]

实施例8的涂料浆料还可根据不同的部位采用捣打或者涂抹及粉刷施工。施工后形成的涂层,在高温服役环境中具有高耐磨、抗结焦、耐酸碱腐蚀等优点,在冷热交变的情况下,不会产生开裂和脱落,具有优良的高温和化学稳定性,适用于电力、冶金、石化及其它工矿企业燃煤锅炉、窑炉等抗结焦。

[0191]

本实施例的涂料组合物应用于东某锅炉管件使用24个月涂层无龟裂,无脱落,涂层表面平整、光滑。最高使用温度达到1600℃,涂层硬度≥4h(莫氏),附着力达到1级(划格法),抗氧化性实验验证该涂料形成的涂层达到光热老化试验2000小时无变化。

[0192]

实施例9

[0193]

一种防结焦涂料,按质量份数计算,原料配方为:

[0194][0195]

所述的碳化钼粉的粒度范围为0.088~0.044mm;

[0196]

所述的复配氧化物包括al2o3、zro2、cr2o3,其中,al2o3、zro2、cr2o3、的配比范围质量比为3:1:2;

[0197]

所述的复配氧化物的粒度范围0.044~0.002mm;

[0198]

所述的复配氧化物中al2o3为板状刚玉;

[0199]

所述的复配氧化物中zro2为单斜氧化锆;

[0200]

所述的复配氧化物中cr2o3为铬绿;

[0201]

所述的抗氧化剂为金属硅和金属铝粉;

[0202]

所述的金属硅为纳米金属硅粉,粒度为500~20nm;

[0203]

所述的金属硅粉和金属铝粉的摩尔比例为1:10;

[0204]

所述的结合剂为铝溶胶和硅溶胶1:1混合物;

[0205]

所述的表面活性剂为聚羧酸高性能减水剂。

[0206]

配置防结焦涂料时,按所需比例将结合剂和分散剂到水中,采用搅拌磨以750转/min的转速高速搅拌2h,然后经超声搅拌处理30min,再以100转/min的转速搅拌20min,制成涂料浆料,备用。

[0207]

使用上述防结焦涂料开展涂层施工的方式,具体包括如下步骤:

[0208]

(1)对需涂层的工作面进行清焦、清洁处理;

[0209]

(2)将配置好的防结焦涂料采用喷涂或者刷涂方式,均匀涂覆在部件表面,形成厚度为1.2mm的涂层。

[0210]

实施例9的涂料浆料还可根据不同的部位采用捣打或者涂抹及粉刷施工。施工后形成的涂层,在高温服役环境中具有高耐磨、抗结焦、耐酸碱腐蚀等优点,在冷热交变的情况下,不会产生开裂和脱落,具有优良的高温和化学稳定性,适用于电力、冶金、石化及其它工矿企业燃煤锅炉、窑炉等抗结焦。

[0211]

本实施例的涂料组合物应用于东某锅炉管件使用24个月涂层无龟裂,无脱落,涂层表面平整、光滑。最高使用温度达到1600℃,涂层硬度≥4h(莫氏),附着力达到1级(划格法),抗氧化性实验验证该涂料形成的涂层达到光热老化试验2000小时无变化。

[0212]

实施例10

[0213]

一种防结焦涂料,按质量份数计算,原料配方为:

[0214][0215]

所述的碳化钼粉的粒度范围为0.088~0.044mm;

[0216]

所述的复配氧化物包括al2o3、zro2、cr2o3,其中,al2o3、zro2、cr2o3、的配比范围质量比为3:1:2;

[0217]

所述的复配氧化物的粒度范围0.044~0.002mm;

[0218]

所述的复配氧化物中al2o3为板状刚玉;

[0219]

所述的复配氧化物中zro2为单斜氧化锆;

[0220]

所述的复配氧化物中cr2o3为铬绿;

[0221]

所述的抗氧化剂为金属硅和金属铝粉;

[0222]

所述的金属硅为纳米金属硅粉,粒度为500~20nm;

[0223]

所述的金属硅粉和金属铝粉的摩尔比例为1:10;

[0224]

所述的结合剂为铝溶胶和硅溶胶1:1混合物;

[0225]

所述的表面活性剂为聚羧酸高性能减水剂。

[0226]

配置防结焦涂料时,按所需比例将结合剂和分散剂到水中,采用搅拌磨以750转/min的转速高速搅拌2h,然后经超声搅拌处理30min,再以100转/min的转速搅拌20min,制成涂料浆料,备用。

[0227]

使用上述防结焦涂料开展涂层施工的方式,具体包括如下步骤:

[0228]

(1)对需涂层的工作面进行清焦、清洁处理;

[0229]

(2)将配置好的防结焦涂料采用喷涂或者刷涂方式,均匀涂覆在部件表面,形成厚度为1.2mm的涂层。

[0230]

实施例10的涂料浆料还可根据不同的部位采用捣打或者涂抹及粉刷施工。施工后形成的涂层,在高温服役环境中具有高耐磨、抗结焦、耐酸碱腐蚀等优点,在冷热交变的情况下,不会产生开裂和脱落,具有优良的高温和化学稳定性,适用于电力、冶金、石化及其它工矿企业燃煤锅炉、窑炉等抗结焦。

[0231]

本实施例的涂料组合物应用于东某锅炉管件使用24个月涂层无龟裂,无脱落,涂层表面平整、光滑。最高使用温度达到1600℃,涂层硬度≥4h(莫氏),附着力达到1级(划格法),抗氧化性实验验证该涂料形成的涂层达到光热老化试验2000小时无变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1