一种囊包提速剂及其使用方法和应用与流程

1.本发明涉及石油天然气钻完井技术领域,具体涉及一种囊包提速剂及其使用方法和应用。

背景技术:

2.钻井过程中最常用的钻头为pdc钻头,pdc钻头切削齿主要成分为聚晶金刚石,目前已知自然界硬度最高的物质。钻井过程中,为了增强工作液的润滑性,降低井下摩阻,通常情况下会在工作液中添加润滑剂,以此增强工作液的润滑性。用在油田钻完井液中的润滑剂有固体润滑剂和液体润滑剂,固体润滑剂有玻璃微珠、塑料小球、石墨等材料,液体润滑剂通常是油脂类材料。但这些常规润滑剂存在润滑机理单一、易分层、笼统润滑、摩擦阻力大的点润滑效果有限等问题。

3.同时,钻头连续切削过程中,切削齿与岩石连续剪切摩擦,不断热聚集,导致切削齿接触部位出现微局部高温(800℃以上)造成微局部碳化,进而磨损。

技术实现要素:

4.本发明要解决的技术问题是提供一种囊包提速剂,其解决了现有的钻井液润滑剂润滑效果有限的缺陷,同时本技术还提供了该囊包提速剂的使用方法及其应用,可以钻头高温磨损的缺陷。

5.为了解决上述技术问题,本发明提供的方案是:

6.一种囊包提速剂,

7.所述囊包提速剂包括囊包颗粒、脲与甲醛的预聚体溶液,

8.所述囊包颗粒包括呈球形的壁组分和置于所述壁组分内的芯组分,

9.所述壁组分的直径为10微米-50微米,所述壁组分的球形度≥0.8,

10.所述囊包颗粒混合在所述脲与甲醛的预聚体溶液中形成所述囊包提速剂,

11.所述囊包颗粒的重量占比≥囊包提速剂总重量的40%。

12.进一步地,所述芯组分为润滑减阻材料,所述壁组分为脲与甲醛的聚合物。

13.进一步地,所述芯组分的重量占比为囊包颗粒总重量的55%~75%,所述壁组分的重量占比为囊包颗粒总重量的25%~45%。

14.进一步地,所述壁组分的破裂压力值为200n-3000n。

15.进一步地,本技术提供了上述囊包提速剂的使用方法,初始状态,按2.5g-5g囊包提速剂/100ml水基钻完井液的比例在水基钻完井液中加入囊包提速剂,通过加入囊包提速剂后水基钻完井液中颗粒物的指标变化情况,继续按5g-8g囊包提速剂/100ml水基钻完井液的比例增加囊包提速剂进行维护,直至加入囊包提速剂后水基钻完井液具备润滑减阻效果。

16.进一步地,所述颗粒物包括未加入囊包提速剂前水基钻完井液中的钻井液颗粒以及囊包颗粒;所述颗粒物的指标变化情况包括对比:未加入囊包提速剂前的水基钻完井液

中钻井液颗粒的频率分布及累计分布数据与加入囊包提速剂后水基钻完井液中颗粒物的频率分布及累计分布数据。

17.进一步地,所述颗粒物的指标变化情况还包括对比:未加入囊包提速剂前的水基钻完井液中钻井液颗粒的球形度、周长等效粒径数据与加入囊包提速剂后水基钻完井液中颗粒物的球形度、周长等效粒径数据。

18.进一步地,所述润滑减阻效果包括:

19.上提摩阻降低率≥40%,下放摩阻降低率≥40%,钻井提速率≥30%,钻井扭矩降低率≥15%。

20.进一步地,还通过对平均机械钻速提高率进行判定,从而确定所述囊包提速剂的使用效果。通过评价加入囊包颗粒前后井段的平均机械钻速,并计算出加入前后平均机械钻井提高率,以此评价囊包提速剂在钻井中的提速效果。

21.本技术进一步的提供一种上述囊包提速剂的应用,所述囊包提速剂加入钻井液中,当壁组分破裂释放出芯组分时,对钻头进行快速冷却。

22.本技术提供了一种将润滑减阻材料经多级特殊囊化处理后形成的囊包提速剂,其兼顾了液体润滑剂和固体润滑剂优点。通过在钻完井液中加入囊包提速剂,囊包颗粒在钻井液中均匀分散,在囊粒未破前,可保持惰性,并对钻井液润滑性有一定改善,在接触点没有破裂的囊粒起到滚珠效应,起到降低摩阻的作用;当摩擦点位置的摩擦力或剪切力达到该材料破裂极限值时,各级囊皮破裂并释放出润滑减阻材料,在摩擦点形成局部高浓度润滑液,从而呈线性降低摩擦点摩擦系数。同时,囊包提速剂用在水基钻井液中,可减少、避免使用油基钻井液,解决油基钻井液带来的环保和成本问题。

23.同时钻头切削地层不同剪切力自动挤破与之对应破裂压力值的囊包颗粒,在切削处瞬间释放高浓度具有润滑和冷却功能的芯组分,提高单位时间内切削频率,冷却切削齿,延长钻头切削齿寿命,提高钻头行程机速。

具体实施方式

24.下面结合具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施。下述公开了多种不同的实施所述的主题技术方案的实施方式或实施例。为简化公开内容,下面描述了各特征存在的一个或多个排列的具体实施例,但所举实施例不作为对本发明的限定。

25.本技术实施例中提供的包提速剂,其包括囊包颗粒、脲与甲醛的预聚体溶液,所述囊包颗粒包括呈球形的壁组分和置于所述壁组分内的芯组分,所述壁组分的直径为10微米-50微米,所述壁组分的球形度≥0.8,所述囊包颗粒混合在所述脲与甲醛的预聚体溶液中形成所述囊包提速剂,所述囊包颗粒的重量占比≥囊包提速剂总重量的40%。

26.在一个可行的实施例中,囊包提速剂的制备方法如下:

27.(1)预聚体的制备:使用脲:甲醛的摩尔比=1:(1.5-2.0),调节合适的ph值(ph为7-9)和反应温度(60℃-80℃)制备预聚体。在一个优选的实施例中,脲:甲醛的摩尔比=2:3。

28.(2)乳化液的制备:以预聚体溶液为水相,芯组分的润滑减阻材料选择为机油,以机油为油相,在表面活性剂吐温80和机械搅拌的作用下制成水包油乳液,其中机油的加量

为油相质量占比为水包油乳液总质量的5%-10%。

29.(3)水包油乳液中外部的脲与甲醛的预聚体溶液经缩聚生成脲与甲醛的聚合物,该聚合物即为壁组分,脲与甲醛的聚合物在油水界面张力的作用下沉积到芯组分表面并包裹形成微胶囊,从而制得所述囊包提速剂。

30.(4)所述芯组分的重量占比为囊包颗粒总重量的55%~75%,所述壁组分的重量占比为囊包颗粒总重量的25%~45%。

31.(5)囊包提速剂的囊粒直径为10-50微米,球形度≥0.8。

32.本技术还通过大量实验,提供了上述囊包提速剂在水基钻完井液中最佳使用方法与加量配方:初始状态,按2.5g-5g囊包提速剂/100ml水基钻完井液的比例在水基钻完井液中加入囊包提速剂,通过加入囊包提速剂后水基钻完井液中颗粒物的指标变化情况,继续按5g-8g囊包提速剂/100ml水基钻完井液的比例增加囊包提速剂进行维护,直至加入囊包提速剂后水基钻完井液具备润滑减阻效果。实验提取囊芯材料加入钻井液中进行评价,润滑系数降低率高达到40%-80%。

33.通过动态分析仪监测,当囊包颗粒(壁组分)周长等效粒径≤50微米时,囊包提速剂具有较好的分散性和稳定性,同时确保其在钻完井液中不被固控设备清除,尤其在壁组分的直径为10微米-50微米时,效果最佳。壁组分的球形度≥0.8,可有效发挥固体润滑剂优点。采用动态分析仪,对囊包提速剂进行包括球形度、周长等效粒径、频率分布及累计分布等进行监测评价,能很好地反映所述囊包体速剂的特性,下文将详述如何对球形度、周长等效粒径、频率分布及累计分布等进行监测评价:

34.(1)、采用动态分析仪,对未加入囊包提速剂的钻井液颗粒进行形状及粒度分布分析。具体包括球形度、周长等效粒径、频率分布及累计分布。

35.(2)、以步骤(1)分析数据作为基础数据,在钻完井液中按2.5g-5g囊包提速剂/100ml水基钻完井液的比例加入囊包提速剂,搅拌均匀后,采用动态分析仪对加入囊包提速剂的水基钻完井液中颗粒物(钻井液颗粒以及囊包颗粒)进行形状及粒度分布分析。具体包括球形度、周长等效粒径、频率分布及累计分布。

36.(3)、根据步骤(1)分析出周长等效粒径及其对应的累计分布,判断步骤(2)分析出的相同周长等效粒径及其对应的累计分布数据是否增长及增长多少,以此判断囊包提速剂加入后囊包颗粒在钻井液中的含量情况。

37.(4)囊包颗粒在未受到挤压或摩擦情况下,囊包颗粒在钻井液中的累计分布应保持恒定,在钻井过程中,囊包颗粒受挤压或摩擦发生局部瞬间破裂,润滑材料释放出后定点润滑,此时囊包颗粒周长等效粒径对应的累计分布将减少,采用囊包颗粒动态分析仪对钻井液进行分析,分析周长等效粒径及其对应的累计分布,根据分析结果,掌握井下钻完井液中囊包提速剂破裂情况,为补充囊包提速剂提供可靠依据。

38.(5)、根据步骤(4)的分析结果,在钻完井液中按5g-8g囊包提速剂/100ml水基钻完井液的比例补充加入囊包提速剂,采用囊包颗粒动态分析仪对钻完井液进行分析,分析周长等效粒径及其对应的累计分布,将分析结果和步骤(2)分析结果进行对比,确定补充加入后囊包提速剂在钻完井液中的粒度恢复情况,直至加入囊包提速剂后水基钻完井液具备润滑减阻效果。

39.(6)、使用实时监测加入囊包润滑后钻井摩阻及扭矩的变化情况,将步骤(5)的分

析结果进行对比分析,以此验证囊包提速剂加入后的减阻效果。

40.同时本技术对加入囊包提速剂后水基钻完井液具备润滑减阻效果进行了以下判定,以评价所述囊包提速剂的使用效果:

41.采用参数指标:上提摩阻降低率、下放摩阻降低率、钻井提速率、钻井扭矩降低率对使用效果进行评价。明确上提摩阻降低≥40%,下放摩阻降低≥40%,矩扭矩降低≥15%,钻井提速达≥30%。还通过对平均机械钻速提高率进行判定,从而确定所述囊包提速剂的使用效果。

42.该钻井液用囊包提速剂,其应用于加入钻井液中后,可均匀分散在钻井液中,当钻头切削地层时,囊包提速剂在不同压力及摩擦力条件下自动破裂释放出具有冷却作用的囊芯材料(芯组分),快速冷却钻头。

43.实施例一

44.实验室按上述制备方法制造了如下5个批次产品,5个批次产品的芯组分均为机油,并且,6个批次产品的芯组分和壁组分的重量占囊包颗粒总重量的比例如表1所示。

45.表1芯组分和壁组分占比数据

46.产品芯组分质量占比,%壁组分质量占比,%1554526040365354703057525

47.5个批次产品壁组分的直径分别为45微米、38微米、50微米、30微米、35微米,所述壁组分的球形度依次为0.865、0.874、0.855、0.866、0.929。当然也可以将壁组分的直径定为10微米,本实施例未做此设定。

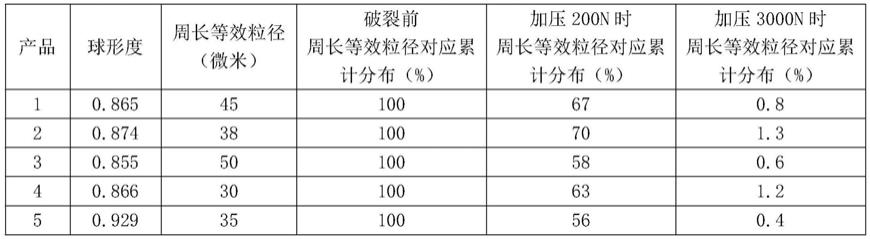

48.分别采用动态检测仪对不同批次的囊包提速剂进行了粒径分析,并且将不同批次的囊包提速剂分别按2.5g、3.0g、3.5g、4.0g、4.5g、5g囊包提速剂/100ml水基钻完井液的比例在水基钻完井液中加入囊包提速剂在水基钻完井液加入,通过btr-5型微胶囊破裂靶向减阻摩擦系数测定仪进行破裂压力测定,当压力加至200n以上时,囊粒开始逐步破裂,仪器监测出摩擦系数开始降低,当压力值达到3000n时,摩擦系数降到最低值,囊粒全部破裂。通过测定球形度≥0.8的囊包颗粒累计分布减少的数量,确定囊包颗粒破裂的数量。分析相关结果如表2。囊包提速剂壁组分的破裂压力值为200n-3000n,施工过程中,钻柱压裂达到200n以上时,囊包提速剂的囊壁开始破裂,并释放出囊芯材料,降低摩擦阻力和摩擦点温度,从而达到提速效果,钻柱与井壁压力或摩擦力越大,囊壁破裂数量越多,释放的囊芯材料也越多,提速效果也越明显。

49.表2囊包提速剂粒径分析结果

[0050][0051]

实施例二

[0052]

磨溪023-h1井:2021年5月12日钻至井深4507m,摩阻200-280kn,扭矩7-9kn.m,托压现象严重。使用本技术所述的囊包提速剂,磨溪023-h1井全井段(斜井段和直井段)上提摩阻降低42.8%,下放摩阻降低55%,矩扭矩降低15.4%,钻井提速达30%。使用动态分析仪,对未加入囊包提速剂的钻井液颗粒以及加入囊包提速剂后的颗粒物进行形状及粒度分布分析。性能表如表3:

[0053]

表3磨溪023-h1井囊包提速剂加入前后性能表

[0054]

[0055][0056]

磨溪023-h1井加入囊包提速剂共计加入24吨,其中造斜段19吨,水平段5吨。采用囊包颗粒动态分析仪对表3时间段内(5.13加入前直至8.30加入后)的钻井液进行了分析,囊包提速剂在钻井液中颗粒粒径累计分布如表4。

[0057]

表4囊包提速剂加入前后粒径监测数据

[0058][0059]

该井平均机械钻速提高率分析结果如表5—表6所示。

[0060]

表5四开造斜段试验前与试验井段效果对比数据表

[0061][0062]

表6五开水平段试验效果对比数据表

[0063][0064][0065]

磨溪023-h1井加入囊包提速剂后造斜段平均机械钻速提高率80%,水平段平均机械钻速提高率16%。

[0066]

实施例三

[0067]

高石001-x52井:2021年5月12日钻至井深4079m,使用囊包提速剂。高石001-x52全井段(斜井段和直井段)上提摩阻降低33%,下放摩阻降低37.5%;复合扭矩扭矩降低30%,钻井提速达25%。使用采用动态分析仪,未加入囊包提速剂的钻井液颗粒以及加入囊包提速剂后的颗粒物进行形状及粒度分布分析。性能表如下:

[0068]

表7高石001-x52井囊包提速剂加入前后性能表

[0069][0070]

高石001-x52井加入囊包提速剂共计加入11吨。采动态分析仪对钻井液进行了分析,囊包提速剂在钻井液中颗粒粒径累计分布如下。

[0071]

表8囊包提速剂加入前后粒径监测数据

[0072][0073]

该井平均机械钻速提高率分析结果如下表所示。

[0074]

表9试验效果对比数据表

[0075][0076]

高石001-x52井加入囊包提速剂后平均机械钻速提高率72%。

[0077]

实施例四

[0078]

th10272ch井:本井设计井眼曲率高达38.53

°

/30m,井眼曲率大,侧钻采用120.65mm钻头,水平段5800.00-5876.47m,井眼小。该井为塔河工区超短半径侧钻水平井,属国内首次,无成功经验借鉴。现场采用动态检测仪对囊包提速剂加入钻井液前后及钻进过程中囊粒因破裂累计浓度的变化情况进行了监测。监测结果如下表所示。

[0079]

囊包提速剂入井前检测结果:周长等效粒径38微米对应的累计分布100%。

[0080]

表10不同井深钻井液中囊粒粒径分析数据

[0081]

井深,m体系周长等效粒径38微米对应的累计分布%5725井浆31.95725井浆+2.5%囊包提速剂86.55745井浆85.65787井浆82.35788井浆77.85789井浆+1%囊包提速剂81.55791井浆77.35818井浆+0.65%囊包提速剂83.3

[0082]

在钻完井液中加入囊包提速剂,随着进尺增加,井斜角增大,当摩擦点位置的摩擦力或剪切力达到该材料破裂极限值时,各级囊皮破裂并释放出润滑减阻材料,在摩擦点形成局部高浓度润滑液,从而呈线性降低摩擦点摩擦系数,囊包颗粒累积含量减少,通过补充加入0.65-1%,使得囊包颗粒累计含量得以恢复,囊包颗粒累计浓度维持在81.5-85.6%,达到了较好的润滑减阻效果。整个定向钻井过程中无托压现象。

[0083]

综上,本技术提出的囊包提速剂集成了固体和液体润滑剂优势,在实际应用过程传统的检测评价方法只能评价加入体系后钻完井液润滑性能,不能有效评价囊包提速剂破裂前后对工作液润滑性的改善情况及材料的消耗情况,难以对现场配制维护起到指导作用,这一块还是空白。本发明通过使用动态分析仪,实时监测钻井液中颗粒浓度,为配制及维护提供依据,通过粒度指标变化情况确定和调整囊包提速剂的加量和补充加量,从而指导现场施工维护处理。

[0084]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本

发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1