一种钻井液用高效复合润滑剂及其制备方法与流程

1.本发明涉及石油钻井技术领域,特别涉及一种钻井液用高效复合润滑剂及其制备方法。

背景技术:

2.目前国内外钻井液用润滑剂按照状态可分为液体润滑剂与固体润滑剂两种。其中,液体润滑剂润滑性能较好,但存在着抗高温性能差、在高密度钻井液中使用效果较差等现象。固体润滑剂中的石墨润滑剂在降低摩阻方面的性能较好,但其细微的颗粒以及生产过程中静电等作用造成石墨润滑剂在水基钻井液中分散性较差,极易在水基钻井液中出现聚集成团的现象,从而造成使用效果变差,在高密度钻井液中由于固相含量较高,石墨润滑剂分布于固相颗粒之间造成润滑性能急剧下降。

技术实现要素:

3.针对上述问题,本发明旨在提供一种钻井液用高效复合润滑剂及其制备方法。

4.本发明的技术方案如下:

5.一方面,提供一种钻井液用高效复合润滑剂,按重量份数计,包括以下组分:乳化植物沥青40-50份、基础油20-30份、石墨20-30份、黄腐殖酸钾5-10份。

6.作为优选,所述乳化植物沥青为植物沥青与尿素水溶液在加热条件下反应生成的具有乳化性能的混合物,所述混合物包括高级脂肪酸酰胺、甾醇、以及水。

7.作为优选,所述石墨为鳞片状石墨。

8.作为优选,所述基础油为原油、柴油、煤油、废机油、白油中的任意一种。

9.另一方面,还提供上述任意一项所述的钻井液用高效复合润滑剂的制备方法,包括以下步骤:

10.s1:在反应容器中加入40-50份的乳化植物沥青和20-30份的基础油,搅拌均匀,得到混合液;

11.s2:将20-30份的石墨与5-10份的黄腐殖酸钾通过物理混合法混合均匀,得到混合物;

12.s3:将步骤s2得到的混合物加入到步骤s1得到的混合液中,搅拌15-20min,得到所述钻井液用高效复合润滑剂。

13.本发明的有益效果是:

14.本发明起泡率低;在高温条件下性能稳定,随着老化温度的升高润滑性能几乎无变化;在高密度钻井液中性能优异,随着老化温度的升高其摩阻系数降低率并未出现下降趋势,甚至随着温度的升高其摩阻系数降低率成上升趋势。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

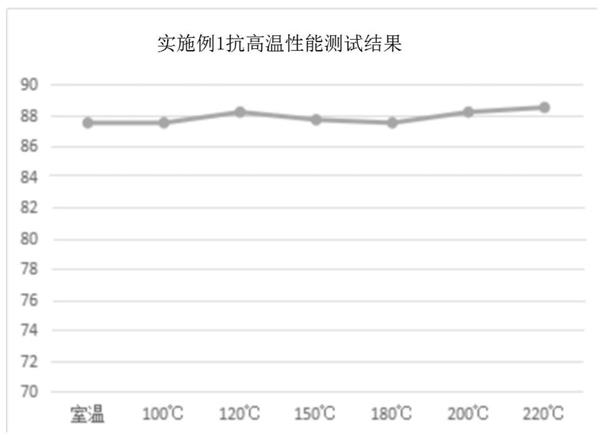

16.图1为实施例1本发明润滑剂的抗高温性能测试结果示意图;

17.图2为实施例1本发明润滑剂在高密度基浆中的润滑性能测试结果示意图;

18.图3为实施例2本发明润滑剂起泡率测试结果示意图;

19.图4为实施例2本发明润滑剂表观粘度升高值测试结果示意图;

20.图5为实施例2本发明润滑剂抗高温性能测试结果示意图;

21.图6为实施例2本发明润滑剂高密度基浆中的润滑性能测试结果示意图;

22.图7为本发明与对比样的起泡率测试结果对比示意图;

23.图8为本发明与对比样的表观粘度升高值测试结果对比示意图;

24.图9为对比样抗高温性能测试结果示意图;

25.图10为对比样高密度基浆中的润滑性能测试结果示意图;

26.图11为实施例3本发明润滑剂抗高温性能测试结果示意图;

27.图12为实施例3本发明润滑剂高密度基浆中的润滑性能测试结果示意图;

28.图13为实施例4本发明润滑剂起泡率测试结果示意图;

29.图14为实施例4本发明润滑剂表观粘度升高值测试结果示意图;

30.图15为实施例4本发明润滑剂抗高温性能测试结果示意图;

31.图16为实施例4本发明润滑剂高密度基浆中的润滑性能测试结果示意图。

具体实施方式

32.下面结合附图和实施例对本发明进一步说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互结合。需要指出的是,除非另有指明,本技术使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

33.本发明提供一种钻井液用高效复合润滑剂,按重量份数计,包括以下组分:乳化植物沥青40-50份、基础油20-30份、石墨20-30份、黄腐殖酸钾5-10份。

34.本发明的作用原理如下:

35.乳化植物沥青能够稳定的分散于基础油中,石墨加入其中后会迅速的被乳化植物沥青所包覆,使石墨表面形成一层乳化膜,该膜的存在能够大幅度降低石墨粒子之间的相互吸引,避免团聚,从而提升石墨在基础油中的分散稳定性,由于石墨颗粒自身具有良好的降摩阻效果,而乳化植物沥青将石墨颗粒包覆后进一步提升了石墨的降摩阻性能,加之乳化植物沥青能够在水中很好的溶解,因此被包覆的石墨颗粒也具有了在水中分散溶解的特性。

36.其中,黄腐殖酸钾因其自身无法油溶,且其密度较低,能够稳定的分散、悬浮在乳化植物沥青中;另一方面,黄腐殖酸钾具有良好的水溶性,黄腐殖酸钾自身具有降低钻井液粘度及降低滤失量的作用,利用黄腐殖酸钾的降粘及乳化性能,将其加入至润滑剂体系中能够有利于基础油在水基钻井液中的分散与乳化。

37.产品表观粘度升高值项指标主要取决于产品中油溶性物质在水基钻井液中分散

程度,利用黄腐殖酸钾自身具有的降粘效果可进一步降低产品的表观粘度升高值。

38.产品起泡率不仅取决于原材料自身的起泡率,同样与钻井液粘度以及水化程度等密切相关,黄腐殖酸钾中的钾离子可起到抑制膨润土水化膨胀的作用,结合降低产品表观粘度的特性,降低产品起泡率,从而降低水基钻井液表观粘度。

39.在一个具体的实施例中,所述乳化植物沥青为植物沥青与尿素水溶液在加热条件下反应生成的具有乳化性能的混合物,所述混合物包括高级脂肪酸酰胺、甾醇、以及水。可选地,所述加热条件为200℃。

40.在上述实施例中,所述乳化植物沥青中的甾醇具有一定的粘度以及在石墨表面的附着能力,因此乳化植物沥青与石墨接触后首先甾醇会先附着在甾醇表面,在甾醇表面形成一层附着物(全面包裹或部分附着);接着乳化植物沥青中的高级脂肪酸酰胺将起到乳化剂的作用,一部分在200℃,催化剂条件下发生酯化反应,生成高级脂肪酸酯及甾醇的混合物,高级脂肪酸酯具有极强的乳化能力,甾醇具有良好的附着性。因此所述乳化植物沥青不仅能够乳化分散于水中又能够在基础油中完全溶解,改性前的植物沥青仅具有在基础油中溶解的能力,由于其中含有的大量的高级脂肪酸极大程度上影响了甾醇的附着能力。

41.另外,当所述乳化植物沥青为200℃条件下反应而成时,所述乳化植物沥青在高温(小于等于200℃)下的性质不会发生改变,当温度超果200℃时所述乳化植物沥青在石墨颗粒表面形成的润滑膜会更加坚韧。

42.需要说明的是,除了采用上述实施例所述的乳化植物沥青外,现有技术中采用植物沥青与山梨醇制备的乳化植物沥青也可适用于本发明。但是植物沥青中的脂肪酸与山梨醇在高温下反应形成相应的酯,具有乳化作用(结构和作用类似与私盘80,属于非离子型表面活性剂),而本发明与尿素在加热条件下反应生成脂肪酸酰胺,属于离子型表面活性剂。虽然两者作用相同,但本发明离子型表面活性剂所能起到的乳化作用效果更好。

43.在一个具体的实施例中,所述石墨为鳞片状石墨,所述基础油为原油、柴油、煤油、废机油、白油等矿物油中的任意一种。

44.在一个具体的实施例中,所述钻井液用高效复合润滑剂通过以下步骤制备而成:

45.s1:在反应容器中加入40-50份的乳化植物沥青和20-30份的基础油,搅拌均匀,得到混合液;

46.s2:将20-30份的石墨与5-10份的黄腐殖酸钾通过物理混合法混合均匀,得到混合物;

47.s3:将步骤s2得到的混合物加入到步骤s1得到的混合液中,搅拌15-20min,得到所述钻井液用高效复合润滑剂。

48.实施例1

49.一种钻井液用高效复合润滑剂,包括乳化植物沥青40份、基础油35份、石墨20份、黄腐殖酸钾5份,所述基础油采用石油原油。

50.采用钻井液用高效复合润滑剂性能检测方法对所述钻井液用高效复合润滑剂进行起泡率、表观粘度升高值、抗高温性能及在高密度基浆中的润滑性能检测。所述钻井液用高效复合润滑剂性能检测方法包括以下步骤:

51.a、检测用基浆的配制:400ml蒸馏水中加入0.2g无水碳酸钠(分析纯),搅拌至无水碳酸钠完全溶解后加入20.0g实验用钠土,11000r/min高速搅拌20min,24℃条件下密闭养

护24h。

52.b、分别取a中的基浆2份,其中一份加入2.0ml润滑剂试样,另一份作为空白,将试验浆高速搅拌(转速为11000r/min)5.0min,测定加样浆的起泡率和表观粘度升高值。

53.c、将试样浆、基浆高速搅拌搅拌(转速为11000r/min)5.0min后分别装入老化罐中分别在室温、100℃、120℃、150℃、180℃、200℃、220℃条件下热滚16h,取出后冷却至室温,在室温条件下,用极压润滑仪分别测定基浆及加样浆在0.7mpa(150inch

·

lbf力矩,1.5inch力臂)压力、60r/min转速下的扭矩读值。按照公式(1)计算润滑系数降低率。

[0054][0055]

式中:r为润滑系数降低率,%;k0为基浆的扭矩读值;k1为加样浆的扭矩读值。

[0056]

d、取步骤a中基浆,加入高密度重晶石粉调节基浆密度为1.2g/cm3、1.5g/cm3、1.7g/cm3、2.0g/cm3、2.2g/cm3、2.5g/cm3,分别取两份密度已调好密度的试验浆各400ml,取其中一份试验浆加入1.0%润滑剂试样,另一份作为空白试验浆,分别在180℃条件下热滚16h,取出后冷却至室温,分别将空白试验浆和加样浆高速搅拌10min后用摩阻系数仪在4.0mpa条件下压制泥饼20min,压制泥饼结束后在5.0mpa的压力进行黏附盘与泥饼的吸附,吸附时间10min,用扭矩仪测定空白浆与加样浆的扭矩,并按照公式(2)计算试样的粘附系数降低率。

[0057][0058]

式中:a为润滑系数降低率,%;t0为基浆的扭矩读值;t1为加样浆的扭矩读值。

[0059]

在本实施例中,所述钻井液用高效复合润滑剂的起泡率为6.7%,表观粘度升高值为2.5mpa

·

s,抗高温性能测试结果如图1所示,在高密度基浆中的润滑性能测试结果如图2所示。

[0060]

从图1和图2可以看出,本发明所述钻井液用高效复合润滑剂的润滑性能不会随着老化温度和试验浆密度的增加而发生明显的变化。原因分析:本发明采用的乳化植物沥青自身具有良好的润滑性能,且所述乳化植物沥青在200℃条件下制备而成,因此试样的润滑性能不会随着老化温度的改变而发生较大的变化;所有的石墨均被乳化植物沥青所包覆,此时试样在高密度钻井液中润滑性能达到最佳,不会因试验浆密度的变化而出现较明显变化。

[0061]

实施例2

[0062]

固定所述钻井液用高效复合润滑剂配方中基础油(石油原油)的加量为30份,乳化植物沥青加量为35份,黄腐殖酸钾加量为5份,石墨加量分别为20份、22份、24份、26份、28份、30份,其余不足的部分由不具备润滑性能及不会影响试样起泡率的甘油补全。按照上述钻井液用高效复合润滑剂性能检测方法分别测定试样的起泡率、表观粘度升高值、抗高温性能及在高密度基浆中的润滑性能。

[0063]

其中起泡率测试结果如图3所示,表观粘度升高值测试结果如图4所示。从图3和图4可以看出,石墨加量的变化对试样起泡率和表观粘度升高值无任何影响。原因分析:试样的起泡率和表观粘度升高值主要由乳化植物沥青和原油含量决定,因此石墨加量的改变对试样起泡率无任何影响。

[0064]

其中抗高温性能测试结果如图5所示。从图5可以看出,石墨加量的变化对试样在常规基浆中润滑性能影响很小,对试样抗高温性能基本无影响。原因分析:常规石墨润滑剂润滑性能本就弱于常规液体润滑剂,因此在石墨加量变化不大的情况下对试样润滑性能影响几乎可以忽略不计,试样抗高温性能主要由乳化植物沥青决定,因此石墨加量对试样抗高温性能几乎无影响。

[0065]

其中高密度基浆中的润滑性能测试结果如图6所示。从图6可以看出,石墨加量对试样在高密度基浆中润滑性能影响很大,随着石墨加入量的增加试样在密度相对较低(基浆密度低于1.7g/cm3)时随着石墨加量的增加试样的润滑性能随之增加,当密度大于1.7g/cm3时石墨加量超过26%后试样的润滑性能差距会逐渐变小,并且石墨加量超过26%后试样的润滑性能随着基浆密度的增加出现下降的趋势。原因分析:固体石墨的加入对试样在高密度基浆中提升润滑性能起巨大的作用,但随着基浆密度的持续增加单纯石墨所起到的作用会急剧下降,试样中乳化植物沥青的加量是固定的,乳化植物沥青的含量决定了可包覆的石墨的量,因此当石墨加量低于或等于乳化植物沥青能够包覆的量时,试样在高密度浆中润滑性能会随着石墨加量的增加而增加,但石墨价量超过该量时试样中的石墨是以两种形态存在的,一种是被乳化植物沥青包覆的石墨,另一种是未被包覆的石墨颗粒,未被包覆的石墨颗粒仅能在基浆密度相对较低时起到润滑作用,因此基浆密度升高时试样的润滑性能会出现下降的趋势。

[0066]

另外,在本实施例中,还通过三个对比样与本发明所述钻井液用高效复合润滑剂进行对比。其中对比样1为用十六烷基硫酸钠对石墨进行改性,以s-80为乳化剂,加入以棉籽油为主的植物油润滑剂中配制而成;其中对比样2为刘云峰等《一种钻井液用高效抗磨润滑剂》中公开的实验方法配置而成;其中对比样3为以原油为基础油,用15份s-80对30份石墨进行表面改性,将改性后的石墨与55份原油混合均匀后超声分散制得。同样采用上述钻井液用高效复合润滑剂性能检测方法分别测定试样的起泡率、表观粘度升高值,结果分别如图7和图8所示。

[0067]

从图7可以看出,植物油润滑剂(对比样1和对比样2)起泡率明显高于矿物油润滑剂(对比样3和本发明),并且用离子型表活剂作为石墨进行改性剂配置的润滑剂试样起泡率明显高于用非离子型表活剂对石墨改性并配置的润滑剂试样;本发明起泡率最低。分析原因:本发明中加入的黄腐殖酸钾具有一定的消泡性能。

[0068]

从图8可以看出,植物油润滑剂因植物油自身特点造成增粘效果较为明显(与基浆中的碳酸钠或钻井液中碱性物质发生皂化反应),矿物油因其性能稳定,不会与基浆或钻井液中碱性物质反应,因此不会增加表观粘度,对比样3及本发明润滑剂中造成表观粘度升高的原因是s-80及乳化植物沥青具有一定的乳化能力。本发明润滑剂中加入的黄腐殖酸钾具有良好的降粘性能,因此本发明润滑剂表观粘度升高值也相对最低。

[0069]

另外还对上述三个对比例按照上述钻井液用高效复合润滑剂性能检测方法分别测定试样的抗高温性能及在高密度基浆中的润滑性能,结果如图9和图10所示。

[0070]

结合图9和本发明润滑剂的抗高温性能测试结果示意图可以看出,在温度低于120℃时本发明与对比样的润滑性能差别不大,当温度超过120℃后性能出现明显差别,温度超过180℃后市售复合润滑剂性能明显不如本发明复合润滑剂,并且本发明复合润滑剂在不同温度下性能几乎无变化。分析原因:常规表活剂在高温下会失去活性,另外植物油本就不

耐高温,达到一定温度后植物油的润滑性能会急剧下降,起泡率会直线上升,进而影响植物油润滑剂在高温下润滑性能。本发明采用矿物油,其在高温条件下性质较为稳定,不会出现化学性质的改变,并且乳化植物沥青反应温度高达200℃,因此在200℃以下本发明润滑剂性能不会发生较大波动。

[0071]

结合图10和本发明润滑剂在高密度基浆中的润滑性能测试结果示意图可以看出,对比样1和对比样2是以加入表活剂降低石墨表面能,并且选用粘度较大的植物油作为主原料配置润滑剂试样,因此对比样1何对比样2无法在石墨表面形成“保护膜(在石墨表面形成一层具有润滑性能且稳固的油膜)”,一昧的降低石墨表面能虽能使石墨稳定的悬浮在植物油中,但在水基钻井液或润滑剂检测基浆中,改性后的石墨因较低的表面能极易发生沉降,同理高密度钻井液中的加重材料也无法很好的悬浮分散于钻井液中,从而成为无用固相,从而影响润滑剂的使用效果,对比样3因配方中加入了足量的s-80,在s-80的作用下,配方中的原油与基浆中水形成乳状液(原油以液滴状分散于基浆中),乳状液的存在对加重材料的悬浮分散能够起到一定的辅助作用,但与本发明相比,本发明润滑剂配方中的乳化植物沥青能够在石墨及加重材料表面形成一层坚韧的“保护膜”,该保护膜不仅能够在石墨表面形成膜,使石墨能够分散悬浮在原油中,还能在本发明润滑剂加入水中或钻井液中后,乳化植物沥青形成的“保护膜”因乳化作用又可将石墨与原油均匀分散在水中或钻井液中,加重材料与石墨一样属于水不溶性材料,因此乳化植物沥青同样可以在加重材料表面形成与石墨相同的“保护膜”,在减缓加重材料沉降速度的同时将加重材料“改性”成为具有一定润滑性能的固相材料,变无用固相为有用固相;黄腐殖酸钾极易溶于水,溶解后的黄腐殖酸钾可起到抑制膨润土水化膨胀的作用,因此可降低钻井液或基浆粘度,从而使石墨原油可以更好的分散悬浮在高密度钻井液中,从而达到最佳的润滑效果。

[0072]

实施例3

[0073]

一种钻井液用高效复合润滑剂,包括乳化植物沥青30份、基础油30份、石墨25份、黄腐殖酸钾5份,所述基础油采用石油原油。采用上述钻井液用高效复合润滑剂性能检测方法分别测定试样的起泡率、表观粘度升高值、抗高温性能及在高密度基浆中的润滑性能。

[0074]

在本实施例中,所述钻井液用高效复合润滑剂的起泡率为13.3%,表观粘度升高值为1.5mpa

·

s,抗高温性能测试结果如图11所示,在高密度基浆中的润滑性能测试结果如图12所示。

[0075]

从图11和图12可以看出,本发明所述钻井液用高效复合润滑剂的润滑性能,在温度变化和基浆密度变化条件下变化很小。

[0076]

实施例4

[0077]

固定所述钻井液用高效复合润滑剂配方中石墨加量为25份,乳化植物沥青加量为30份,基础油(原油)加量为35份,黄腐殖酸钾加量分别为0份、5份、6份、7份、8份、9份、10份,其余不足的部分由不具备润滑性能及不会影响试样起泡率的甘油补全。按照上述钻井液用高效复合润滑剂性能检测方法分别测定试样的起泡率、表观粘度升高值、抗高温性能及在高密度基浆中的润滑性能。

[0078]

其中起泡率测试结果如图13所示,表观粘度升高值测试结果如图14所示,抗高温性能测试结果如图15所示,在高密度基浆中的润滑性能测试结果如图16所示。从图13-16可以看出,加入黄腐殖酸钾后,能够明显降低试样的起泡率和表观粘度升高值,其中试样的气

泡率降低了25.37%~50.75%,试样的表观粘度升高值降低了42.86%~85.71%;加入黄腐殖酸钾对试样的抗高温性能及高密度钻井液中润滑性能影响较小。

[0079]

另外,黄腐殖酸钾加量的改变对试样表观粘度升高值有着较大的影响,对起泡率的影响略小,但对于试样的抗高温性能及高密度钻井液中润滑性能方面几乎无影响。原因分析:黄腐殖酸钾中的钾离子具有抑制膨润土水化的作用,并且腐殖酸盐本就具有一定的降粘效果,腐殖酸盐并无任何润滑作用,因此腐殖酸钾加量的改变对试样表观粘度升高值影响较大。润滑剂试样的表观粘度升高值对试样起泡率有一定影响,当加样浆粘度较低时,起泡率也相应较低。

[0080]

综上所述,本发明具有气泡率小,抗高温,可适用于高密度钻井液,降低钻井液粘度等特点。与现有技术相比,具有显著的进步。

[0081]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1