一种易识别易解卷的复合膨胀胶带及其制备方法与流程

1.本发明属于锂电池技术领域,尤其涉及一种易识别易解卷的复合膨胀胶带及其制备方法。

背景技术:

2.圆柱形锂电池中裸电芯和壳体之间存在一定间隙,在日常使用频繁震动和摇晃的情况下,容易造成锂电池和裸电芯和壳体相对移动而导致电极片损坏、电池短路、电阻增大等问题。通常采用膨胀胶带来粘接锂电池裸电芯和壳体,用来填充圆柱形锂电池中的间隙,以增强其抗震动和摇晃的性能。专利cn112646505a公开了一种耐高温复合膨胀膜,但其为透明或纯色胶带,不能在贴胶过程中实现自动化精准贴胶对位,贴胶工艺复杂。并且胶带的解卷力高,使用过程中解卷困难,给工业化生产造成难度。并且其膨胀膜的膨胀倍率低和耐温性差,在锂电池生产使用过程中存在的高温电解液环境中的抗收缩性能,膨胀倍率提高、以及形状和强度的保持能力还需进一步提升。

技术实现要素:

3.针对现有技术的不足,本发明的目的在于提供一种易识别易解卷的复合膨胀胶带及其制备方法,其制备得到的膨胀胶带具有易识别对位可实现自动化贴胶、易解卷,降低工业生产的难度的优点,并且其复合结构和膨胀膜的材料组成也使其具有膨胀倍率高耐高温电解液不易收缩的优点。

4.根据本发明的第一个方面,提供一种易识别易解卷的复合膨胀胶带,包括依次复合的膨胀膜、第一胶黏层、基膜和第二胶黏层;

5.第二胶黏层包括沿复合膨胀胶带的宽度方向间隔设置的涂胶区和留白区;涂胶区中含有显色物料,以使涂胶区和留白区之间形成颜色对比;用以形成第一胶黏层的胶水为透明聚丙烯酸酯胶水,透明聚丙烯酸酯胶水包括45%~55%聚丙烯酸酯、0.04%~0.07%固化剂、0.1%~0.3%氨基树脂和对甲苯磺酸。

6.本发明提供的易识别易解卷的复合膨胀胶带具有间隔涂布有色第二胶黏层/基膜/连续透明的聚丙烯酸酯胶层/膨胀膜四层复合膨胀胶带结构。在贴胶工艺中,机器可通过透明的膨胀膜和胶层识别到间隔涂布的有色聚丙烯酸酯胶层,通过其有涂胶区和留白区之间的颜色对比,精准识别定位贴胶的位置,可实现自动化贴胶。并且,聚丙烯酸酯胶水中添加一定含量的氨基树脂和对甲基苯磺酸可起到催化作用,可使胶层在低温或常温下就能快速反应不用熟化就能直接使用,减少了工艺制程时间。并且由于氨基树脂的低自聚性,可使胶层更加具有柔韧性,更容易解卷。

7.优选地,固化剂选自异氰酸酯、氮丙啶、环氧树脂中的至少一种。

8.优选地,按重量百分含量计算,在透明聚丙烯酸酯胶水中加入3%~15%颜料用以形成第二胶黏层的胶水。

9.本发明提供的胶层配方在加入了一定含量的颜料之后,胶层配方与颜料具有较好

的相容性,颜料在胶水体系能够分散均匀且稳定,且使有色胶层仍能保持胶层的柔韧性和易解卷性能。

10.优选地,颜料选自钴蓝、钴绿、15:3蓝、15:6蓝中的至少一种。

11.优选地,上述第一胶黏层和第二胶黏层的厚度各自独立地选自6~10μm。

12.优选地,涂胶区的宽度为10~15mm。

13.优选地,留白区的宽度为5~10mm。

14.优选地,按重量百分含量计算,用于制备膨胀膜的材料包括85%~90%通用级聚苯乙烯、5%~8%高抗冲聚苯乙烯、1.3%~3.6%纳米二氧化硅。

15.优选地,用于制备所述膨胀膜的材料包括2.4%~3.6%纳米二氧化硅。

16.本发明提供的一种易识别易解卷的复合膨胀胶带的制备方法中,所使用的膨胀膜包括一定含量的通用级聚苯乙烯、高抗冲聚苯乙烯和纳米二氧化硅,通过在通用级聚苯乙烯中加入高抗冲聚苯乙烯,优化了通用级聚苯乙烯的相结构,使其耐高温不收缩性能得到提高。并且其在电解液中发生溶胀可具有一定的粘性,在电芯和铝塑膜之间充当双面胶的作用,固定电芯与铝塑膜。本发明胶带中所使用的胶黏剂,粘接力强,通过加入一定含量的二氧化硅的增加了膨胀膜的光滑度,使本发明制备得到的复合膨胀胶带解卷力降低,更易解卷,方便工业化生产。

17.优选地,上述膨胀膜的一个表面为电晕面,膨胀膜以电晕面与第一胶黏层贴合。

18.优选地,基膜为耐温层;耐温层的无收缩温度不低于110℃。

19.优选地,耐温层的无收缩温度为110~160℃。

20.优选地耐温层为pet膜的至少一个表面为电晕面,电晕面的电晕值为44~52dyn。

21.根据本发明的另一个方面,提供一种易识别易解卷的复合膨胀胶带的制备方法,包括以下步骤:

22.步骤一:基膜包括背对设置的第一表面和第二表面;在第一表面上连续涂布透明的聚丙烯酸酯胶水,形成第一胶黏层;

23.步骤二:将第一胶黏层经烘箱固化后与膨胀膜贴合;

24.步骤三:在离型膜上沿胶带的宽度方向间隔涂布有色的聚丙烯酸酯胶水,用以形成第二胶黏层;第二胶黏层包括沿胶带的宽度方向间隔设置的涂胶区和留白区;

25.聚丙烯酸酯胶水包括45%~55%聚丙烯酸酯、0.04%~0.07%固化剂、0.1%~0.3%氨基树脂和对甲苯磺酸。

26.步骤四:将第二胶黏层经烘箱固化后与第二表面贴合。

27.本发明提供的一种易识别易解卷的复合膨胀胶带的制备方法中,在基膜的第一表面上涂布透明的聚丙烯酸酯胶层,并将其与膨胀膜贴合。又进一步地在离型膜上沿其宽度方向上间隔涂布有色聚丙烯酸酯胶水,形成第二胶黏层固化后又与基膜的第二表面贴合。本发明选择先在耐温层上连续涂布透明的聚丙烯酸酯胶层,后将间断涂布的有色聚丙烯酸酯胶层与耐温层压合,而非先间隔涂布有色聚丙烯酸酯胶层,可避免因间断涂布胶水形成留白区域而使后续涂布连续胶层的压合不紧密,造成连续胶层的粘接力下降。

28.优选地,上述离型膜为pet膜,其离型面的离型力为15~60gf/25mm。

29.优选地,上述易别易解卷的复合膨胀胶带的制备方法,还包括步骤五:分条,去除离型膜。

30.优选地,上述涂布的方式为微凹辊涂布法。

31.根据本发明的另一个方面,提供一种由本发明提供的易识别易解卷的复合膨胀胶带的制备方法制备得到复合膨胀胶带。

32.总体而言,本发明具有以下优点:

33.1.本发明采用间隔涂布的方式涂布有色胶层,形成了有色胶层区、留白区沿胶带宽度方向间隔分布的胶带,易于被机器精准识别,可实现自动化贴胶。

34.2.本发明的制备工艺中,选择先涂布透明胶层后将间隔涂布的有色胶层与耐温层复合,可使连续涂布的透明胶层和膨胀膜不会受间隔涂布的有色胶层的影响而其压合紧密,从而不易脱胶。

35.3.本发明制备工艺中使用的聚丙烯酸酯胶水在低温或常温下就能快速反应,减少了工艺制程时间。并且由于氨基树脂的低自聚性,可使胶层更加具有柔韧性,更容易解卷,且使胶层与颜料的相容性更好,颜料在胶水体系中能够分散均匀且稳定,使有色胶层留色稳定清晰,胶层仍能保持较强的粘接力,良好的柔韧性和易解卷性能。

36.4.本发明制备工艺中所使用的膨胀膜,在通用级聚苯乙烯中添加一定含量的高抗冲聚苯乙烯和二氧化硅,既增强了膨胀膜的耐高温性能也使其光滑度和柔韧度提高进一步提高了耐热性能。

附图说明

37.图1为本发明实施例1提供的易识别易解卷的复合膨胀胶带的第二胶黏层的结构示意图。

具体实施方式

38.为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。

39.实施例1

40.图1为本实施例提供的易识别易解卷的复合膨胀胶带的第二胶黏层的结构示意图。1为涂胶区,2为留白区。

41.一种易识别易解卷的复合膨胀胶带的制备方法,具体包括以下步骤:

42.步骤一:50μmpet膜作为耐温层,包括背对设置的电晕面和非电晕面,在50μmpet膜的非电晕面连续涂布透明的聚丙烯酸酯胶水,形成第一胶黏层,厚度为10μm;

43.步骤二:将上述涂布有第一胶黏层的50μmpet膜经烘箱固化后与膨胀膜(厚度为50μm)的电晕面贴合;

44.步骤三:通过微凹涂布的方式沿25μmpet离型膜的宽度方向间隔涂布蓝色的聚丙烯酸酯胶水,用以形成第二胶黏层,厚度为6μm;第二胶黏层包括沿胶带的宽度方向间隔设置的涂胶区1和留白区2。

45.步骤四:将上述涂布有第二胶黏层的25μmpet离型膜经烘箱固化后与50μmpet膜的电晕面贴合。

46.步骤五:分条,去除25μmpet离型膜。

47.透明的聚丙烯酸酯胶水的配方为,按重量百分比计算,包括50%聚丙烯酸酯、0.07%氮丙啶类固化剂、0.22%氨基树脂、0.05%对甲苯磺酸,余量为乙酯类有机溶剂。

48.蓝色聚丙烯酸酯胶水的配方为,在上述透明的聚丙烯酸酯胶水中加入3%15:3蓝颜料。

49.用于制备膨胀膜的材料包括:88%的通用级聚苯乙烯、6%高抗冲聚苯乙烯、3%纳米二氧化硅。膨胀膜的制备方法为:将制备膨胀膜的材料经过熔融挤出,挤压成型,再横向和纵向拉伸可得;横向拉伸倍率为3~5倍;纵向拉伸倍率为2~3倍。

50.上述涂胶区的宽度为8mm,留白区的宽度为12mm。

51.实施例2

52.一种易识别易解卷的复合膨胀胶带的制备方法,具体包括以下步骤:

53.步骤一:50μmpet膜作为耐温层,包括背对设置的电晕面和非电晕面,在50μmpet膜的非电晕面连续涂布透明的聚丙烯酸酯胶水,形成第一胶黏层,厚度为8μm;

54.步骤二:将上述涂布有第一胶黏层的50μmpet膜经烘箱固化后与膨胀膜(厚度为40μm)的电晕面贴合;

55.步骤三:通过微凹涂布的方式沿25μmpet离型膜的宽度方向间隔涂布蓝色的聚丙烯酸酯胶水,用以形成第二胶黏层,厚度为8μm;第二胶黏层包括沿胶带的宽度方向间隔设置的涂胶区和留白区。

56.步骤四:将上述涂布有第二胶黏层的25μmpet离型膜经烘箱固化后与50μmpet膜的电晕面贴合。

57.步骤五:分条,去除25μmpet离型膜。

58.透明的聚丙烯酸酯胶水的配方为,按重量百分比计算,包括50%聚丙烯酸酯、0.05%1,6-异氰酸酯、0.1%氨基树脂、0.1%对甲苯磺酸,余量为乙酯类有机溶剂。

59.蓝色聚丙烯酸酯胶水的配方为,在上述透明的聚丙烯酸酯胶水中加入4%15:3蓝颜料。

60.用于制备膨胀膜的材料包括:90%的通用级聚苯乙烯、8%高抗冲聚苯乙烯、3.6%纳米二氧化硅。膨胀膜的制备方法为:将上述组成定向膨胀膜的材料经过熔融挤出,挤压成型,再横向和纵向拉伸可得;横向拉伸倍率为3~5倍;纵向拉伸倍率为2~3倍。

61.上述涂胶区的宽度为10mm,留白区的宽度为15mm。

62.实施例3

63.一种易识别易解卷的复合膨胀胶带的制备方法,具体包括以下步骤:

64.步骤一:50μmpet膜作为耐温层,包括背对设置的电晕面和非电晕面,在50μmpet膜的非电晕面连续涂布透明的聚丙烯酸酯胶水,形成第一胶黏层,厚度为6μm;

65.步骤二:将上述涂布有第一胶黏层的50μmpet膜经烘箱固化后与膨胀膜(厚度为40μm)的电晕面贴合;

66.步骤三:通过微凹涂布的方式沿25μmpet离型膜的宽度方向间隔涂布蓝色的聚丙烯酸酯胶水,用以形成第二胶黏层,厚度为10μm;第二胶黏层包括沿胶带的宽度方向间隔设置的涂胶区和留白区。

67.步骤四:将上述涂布有第二胶黏层的25μmpet离型膜经烘箱固化后与50μmpet膜的电晕面贴合。

68.步骤五:分条,去除25μmpet离型膜。

69.透明的聚丙烯酸酯胶水的配方为,按重量百分比计算,包括55%聚丙烯酸酯、0.07%氮丙啶类固化剂、0.22%氨基树脂、0.08%对甲苯磺酸,余量为乙酯类有机溶剂。

70.蓝色聚丙烯酸酯胶水的配方为,在上述透明的聚丙烯酸酯胶水中加入15%钴蓝颜料。

71.用于制备膨胀膜的材料包括:85%的通用级聚苯乙烯、5%高抗冲聚苯乙烯、1.3%纳米二氧化硅。膨胀膜的制备方法为:将上述组成定向膨胀膜的材料经过熔融挤出,挤压成型,再横向和纵向拉伸可得;横向拉伸倍率为3~5倍;纵向拉伸倍率为2~3倍。

72.上述涂胶区的宽度为5mm,留白区的宽度为10mm。

73.实施例4

74.一种易识别易解卷的复合膨胀胶带的制备方法,具体包括以下步骤:

75.步骤一:60μmpet膜作为耐温层,包括背对设置的电晕面和非电晕面,在60μmpet膜的非电晕面连续涂布透明的聚丙烯酸酯胶水,形成第一胶黏层,厚度为8μm;

76.步骤二:将上述涂布有第一胶黏层的60μmpet膜经烘箱固化后与膨胀膜(厚度为40μm)的电晕面贴合;

77.步骤三:通过微凹涂布的方式沿25μmpet离型膜的宽度方向间隔涂布绿色的聚丙烯酸酯胶水,用以形成第二胶黏层,厚度为8μm;第二胶黏层包括沿胶带的宽度方向间隔设置的涂胶区和留白区。

78.步骤四:将上述涂布有第二胶黏层的25μmpet离型膜经烘箱固化后与60μmpet膜的电晕面贴合。

79.步骤五:分条,去除25μmpet离型膜。

80.透明的聚丙烯酸酯胶水的配方为,按重量百分比计算,包括50%聚丙烯酸酯、0.05%1,6-异氰酸酯、0.1%氨基树脂、0.2%对甲苯磺酸,余量为乙酯类有机溶剂。

81.绿色聚丙烯酸酯胶水的配方为,在上述透明的聚丙烯酸酯胶水中加入10%钴绿颜料。

82.用于制备膨胀膜的材料包括:88%的通用级聚苯乙烯、6%高抗冲聚苯乙烯、2.4%纳米二氧化硅。

83.上述涂胶区的宽度为10mm,留白区的宽度为15mm。

84.对比例1

85.(1)通过微凹涂布法在25μm有机硅pet离型膜的离型面间隔涂布蓝色的聚丙烯酸酯胶液,形成第二胶黏层,厚度为6μm;第二胶黏层包括沿胶带的宽度方向间隔设置的涂胶区和留白区。

86.(2)将上述涂布有第二胶黏层的有机硅pet离型膜经烘箱固化后与耐温层50μmpet膜的的电晕面进行贴合,制得有机硅pet离型膜/第二胶黏层/50μmpet膜三层结构的涂布产品;

87.(3)通过微凹涂布的方式在步骤(2)中50μmpet膜的非电晕面连续涂布透明的聚丙烯酸酯胶液,形成第一胶黏层,经烘箱烘干固化后与膨胀膜(厚度为50μm)的电晕面进行压合;

88.(4)复卷,去除25μm有机硅pet离型膜后制得耐高温易解卷的复合膨胀胶带。

89.本对比例中形成第一胶黏层和第二胶黏层的胶水的配方以及所使用的膨胀膜均与实施例1相同。

90.上述涂胶区的宽度为8mm,留白区的宽度为12mm。

91.对比例2

92.对比例2和实施例1的区别在于透明的聚丙烯酸酯胶水的配方为,按重量百分比计算,50%聚丙烯酸酯、0.05%1,6-异氰酸酯、余量为乙酯类有机溶剂。蓝色聚丙烯酸酯胶水的配方为,在上述透明的聚丙烯酸酯胶水中加入3%15:3蓝颜料。

93.其余均与实施例1相同。

94.对比例3

95.对比例3和实施例1的区别在于透明的聚丙烯酸酯胶水的配方为,按重量百分比计算,50%聚丙烯酸酯、0.05%1,6-异氰酸酯、0.05%对甲苯磺酸,余量为乙酯类有机溶剂。蓝色聚丙烯酸酯胶水的配方为,在上述透明的聚丙烯酸酯胶水中加入3%15:3蓝颜料。

96.其余均与实施例1相同。

97.对比例4

98.对比例4与实施例1的区别在于,用于制备膨胀膜的材料包括88%的通用级聚苯乙烯、6%高抗冲聚苯乙烯、4%纳米二氧化硅。其余均与实施例1相同。

99.对比例5

100.对比例6与实施例1的区别在于,用于制备膨胀膜的材料包括88%的通用级聚苯乙烯、6%高抗冲聚苯乙烯、1%纳米二氧化硅。其余均与实施例1相同。

101.对比例6

102.对比例6与实施例1的区别在于,步骤三:通过微凹涂布的方式沿25μmpet离型膜的宽度方向连续涂布蓝色的聚丙烯酸酯胶水,用以形成第二胶黏层。其余均与实施例1相同。

103.测试例1

104.胶带第二胶黏层有色区的透光率、雾度、色号测试

105.将实施例1~3制得的膨胀胶带分别在室温25℃下使用透光率、雾度测试仪以及潘通c版比色卡,测试其透光率/雾度/色号,具体测试步骤下:

106.(1)准备100mm*100mm样品放置于透光率、雾度测试仪的透光孔中;

107.(2)启动机器测试;

108.(3)色号测试:在标准光源箱中,在d65灯源、45

°

斜角条件下,通过比对潘通c版色卡对比色号

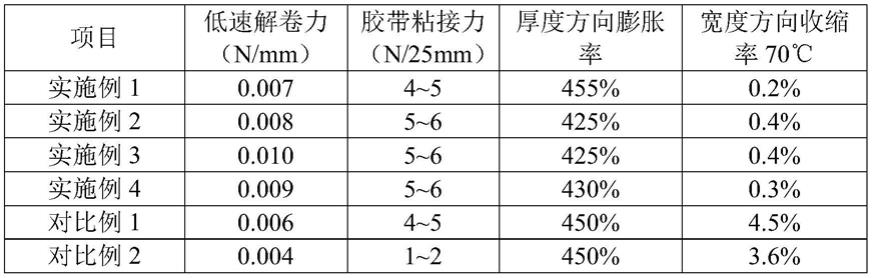

109.表1膨胀胶带的厚度方向膨胀率测试

110.项目透光率%雾度%色号实施例160.916.282191c实施例258.886.792192c实施例353.8067.682388c

111.以上实验结果表明,本发明实施例1~3提供的间断性涂布的易识别易解卷的复合膨胀胶带能够满足不同透光率、雾度、色号的需求。

112.测试例2

113.观察实施例1和对比例2和对比3制备得到的有色胶水的稳定性。实施例1中的有色

胶水颜料分散均匀,涂胶固化之后,有色胶层区颜色均一稳定。而对比例2和对比例3中的有色胶水颜料则分散不均匀,颜料有团聚现象,涂胶固化之后,胶层颜色不均一,胶层表面不平。

114.测试例3

115.胶带低速解卷强度测试

116.将实施1~3和对比例1~2制得的膨胀胶带,参考gb/t4850进行低速解卷强度测定,结果如表2所示。

117.测试例4

118.胶带的粘接力测试

119.将实施例1~3和对比例1~4提供的胶带紧贴于钢板,使用300mm/min速度压辊来回滚压三次,压完后以300mm/min速度180

°

剥离测试剥离力。结果如表2所示。

120.测试例5

121.胶带高温下宽度方向收缩率测试

122.将实施例1~3和对比例1~4制得的膨胀胶带裁切为长

×

宽=50mm

×

40mm大小,高温70℃下浸泡锂电池用电解液,计算其厚度方向膨胀率。具体测试步骤如下:(其中将定向聚苯乙烯膜的横向拉伸方向作为为宽度方向,纵向拉伸方向作为长度方向)。

123.(2)将裁好的胶带样品放入pe瓶中,倒入锂电池用电解液没过样品,分别在25℃和70℃下烘烤48小时。

124.(3)取出样品,将样品展平,用钢尺测试样品浸泡后的宽度,计算样品宽方向的收缩率,宽度方向收缩率=(浸泡后的宽度/40)

×

100%。测试结果如表2所示。

125.测试例6

126.胶带常温下厚度方向溶胀倍率测试

127.将实施例1~3制得的膨胀胶带分别在室温25℃下浸泡锂电池用电解液,计算其厚度方向膨胀率,具体测试步骤下:

128.(1)准备17.5mm圆柱pp棒,在pp棒上卷绕一层12μm铝箔;

129.(2)将膨胀胶带贴在铝箔上,卷绕一圈;

130.(3)将卷绕好的样品放入电解液中,浸泡3~30min;

131.(4)使用25mm量程的测厚仪测试浸泡前后的厚度,厚度方向膨胀率=浸泡后的厚度/原始厚度

×

100%。测试结果如表2所示。

132.表2胶带的性能测试结果

133.[0134][0135]

以上测试结果说明本发明实施例1~3提供的间断性涂布的易识别易解卷的

[0136]

复合膨胀胶带具有能够在电解液中发生高倍率膨胀用于填充锂电池间隙。该胶带胶层较厚,粘接力强,但通过采用本发明提供的膨胀膜大大降低了解卷力,在工业生产中便于解卷,提高了生产效率。而本发明实施例1~4中的胶带的胶层所采用的胶水配方中含有氨基树脂和对甲基苯磺酸,可使胶层在常温下不经过熟化就能直接使用,获得较好的粘接性能。氨基树脂具有低自聚性,赋予了胶层更大的柔韧性,解卷的过程更加轻松。而对比例2和3制备到的胶带未经熟化则粘,且由于颜料分散不均匀使胶层粘接力不强,造成胶带抗收缩性能下降,而且胶层的柔韧性不足,解卷操作困难。本发明实施例1~4采用的胶带的制备工艺中,通过选择先涂布透明胶层后将间隔涂布的有色胶层与耐温层复合,可使连续涂布的透明胶层和膨胀膜不会受间隔涂布的有色胶层的影响而压合紧密,保持较高的粘接力,在高温电解液中产生较好的抗收缩性能。而对比例1制得的胶带则膨胀膜和第一胶黏层无法压合紧密,在电解液中产生脱胶现象,膨胀膜无法抗收缩。

[0137]

测试例7

[0138]

采用带有ccd自动识别定位系统的锂电池胶带机对实施例1~3和对比例5制备得到的胶带进行自动化贴胶可行性测试。实验结果表明,本发明提供的间隔涂布的易识别易解卷的复合膨胀胶带能够借助有色/透明之间的对比度,定位精准,能够实现自动化贴胶。而对比例5制备得到的胶带则定位失败,无法实现自动化贴胶。

[0139]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1