粘合带的制作方法

1.本发明涉及粘合带。

背景技术:

2.油田中的人工采油法之一有使用电潜泵(electric submersible pump:以下,记载为“esp”)的esp采油法。esp采油法中,具备泵105、进气部106及电动机107的esp编组108被插入至在地里较深地延伸的井10中(参照图5)。井101内的原油102通过由电动机107驱动的泵105经由抽油管109抽到地表上。电动机107与控制装置103通常利用配置于抽油管109及esp编组108的外周面的电力线缆104进行连接。

3.井101的内部,特别是在esp编组108所插入的最深部,处于暴露于高温及原油成分的严酷的环境。因此,电力线缆104容易产生损伤。损伤的电力线缆104通常被从井101中拉上来后在现场进行修补。在修补中,电力线缆104的损伤部分通过切断而被去除。切断后,将电力线缆104的电力线再连接时,使用粘合带。

4.若考虑上述严酷的环境,则考虑在电力线缆104的修补中使用耐热性、耐化学性及绝缘性的各特性优异的粘合带。专利文献1及2中,作为各特性优异的粘合带,分别公开了具备氟树脂的基材的粘合带及具备聚酰亚胺的基材的粘合带。需要说明的是,聚酰亚胺通常具有比氟树脂高的耐热性、耐化学性及绝缘性。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平8-253740号公报

8.专利文献2:日本特开2005-298579号公报

技术实现要素:

9.发明要解决的问题

10.电力线缆104的修补典型而言通过以下的步骤来实施。首先,通过切断将电力线缆104的损伤部分111去除(图6a)。接着,将覆盖层112剥离,使电力线113a、113b露出(图6b)。接着,分别在作为导电性的连接构件114的套筒的一个开口插入电力线113a、在另一开口插入电力线113b后,拧紧连接构件114,将电力线113a、113b彼此电连接(图6c)。接着,以与该连接构件114接触的方式将粘合带(内胶带)115卷绕于连接构件114的周围。在基于连接构件114的连接后电力线113a、113b的一部分也露出的情况下(参照图6c),通常对露出部分116的周围,也与连接构件114的周围一体地卷绕粘合带115(图6d)。接着,在卷绕的粘合带115的周围,以与粘合带115接触的方式卷绕进一步的粘合带(外胶带)117(图6e)。接着,以覆盖粘合带117的方式设置规定的覆盖层112,完成电力线缆104的修补(图6f)。粘合带115、117作为覆盖电力线113的绝缘构件发挥功能。电力线缆104具备多个电力线113的情况下,对每个电力线113实施粘合带115、117的卷绕。

11.在电力线缆104的修补中,要求在尽可能不产生褶皱、间隙的状态下将粘合带115、

117卷绕于对象物。是因为若产生褶皱、间隙,则修补部分的电力线缆104的可靠性降低。但是,在现场在不产生褶皱、间隙的状态下卷绕粘合带115、117并不一定是容易的。另外,根据本发明人等的研究,若提高粘合带的绝缘性,则有难以在没有褶皱、间隙的状态下进行卷绕的倾向。在电力线缆的修补操作以外也要求绝缘性与实时的卷绕操作中的卷绕性的兼顾优异的粘合带。

12.本发明的目的在于,提供绝缘性与卷绕操作中的卷绕性的平衡优异的粘合带。

13.用于解决问题的方案

14.本发明提供一种粘合带,其具备:基材、和配置于前述基材的一个面的粘合剂层,

15.所述粘合带中,将厚度方向的介质击穿电压设为x(单位:kv)、将根据基于拉伸试验的应力-应变曲线求出的初始弹性系数设为y(单位:n/mm)时,

16.满足式:y≤4.5x-22.5。

17.发明的效果

18.根据本发明人等的研究,如果在卷绕时增大施加至粘合带的张力(以下,记载为“卷绕载荷”),则容易抑制卷绕时的褶皱、间隙的产生。但是,在实时的卷绕操作中,期望卷绕载荷小。对于基于本发明的粘合带,与具有同等介质击穿电压的以往的粘合带相比,能够减小不会产生褶皱、间隙的最小的卷绕载荷(以下,记载为“最小卷绕载荷”)。因此,基于本发明的粘合带的绝缘性与卷绕操作中的卷绕性的平衡优异。

附图说明

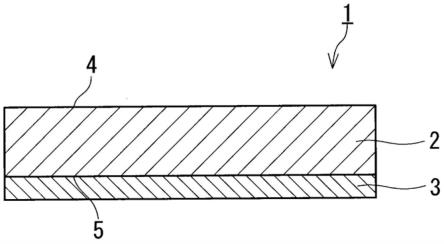

19.图1为示意性地示出本发明的粘合带的一例的截面图。

20.图2为用于对评价粘合带的最小卷绕载荷时的卷绕方法进行说明的示意图。

21.图3为示出本发明的粘合带的另一例的示意图。

22.图4a为示出实施例及比较例的各粘合带的介质击穿电压x与初始弹性系数y的关系的图。

23.图4b为将图4a的一部分放大的图。

24.图5为用于对esp采油法进行说明的示意图。

25.图6a为用于对电力线缆的典型的修补方法进行说明的示意图。

26.图6b为用于对电力线缆的典型的修补方法进行说明的示意图。

27.图6c为用于对电力线缆的典型的修补方法进行说明的示意图。

28.图6d为用于对电力线缆的典型的修补方法进行说明的示意图。

29.图6e为用于对电力线缆的典型的修补方法进行说明的示意图。

30.图6f为用于对电力线缆的典型的修补方法进行说明的示意图。

具体实施方式

31.以下,参照附图对本发明的实施方式进行说明。本发明不限定于以下的实施方式。

32.[粘合带]

[0033]

将本实施方式的粘合带示于图1。图1的粘合带1具备基材2和粘合剂层3。粘合剂层3配置于基材2的一个面。对于粘合带1,将厚度方向的介质击穿电压设为x(单位:kv)、将根据基于拉伸试验的应力-应变曲线求出的初始弹性系数设为y(单位:n/mm)时,满足式:y≤

4.5x-22.5。粘合带1与具有同等介质击穿电压x的以往的粘合带相比,能够减小最小卷绕载荷。粘合带1的x及y可以满足式:y≤3.89x-19.45,也可以满足式:y≤2.75x-13.75。

[0034]

介质击穿电压x超过5.0kv(换言之,y为正值)。介质击穿电压x可以为8.0kv以上、10.0kv以上、12.0kv以上、14.0kv以上、15.0kv以上、进而16.0kv以上。介质击穿电压x的上限例如为30.0kv以下。

[0035]

初始弹性系数y可以为60.0n/mm以下、40.0n/mm以下、30.0n/mm以下、25.0n/mm以下、20.0n/mm以下、18.0n/mm以下、15.5n/mm以下、15.0n/mm以下、13.5n/mm以下、进而10.0n/mm以下。初始弹性系数y的下限例如为1.0n/mm以上。

[0036]

初始弹性系数y反映粘合带1的刚性(即,由力引起的变形的难度)。根据本发明人等的研究,显示如下倾向:初始弹性系数y为15.5n/mm以下、特别是13.5n/mm以下的情况下,最小卷绕载荷特别小。另外,介质击穿电压x在14.0kv以上、特别是15.0kv以上的范围内,随着介质击穿电压x的增加,初始弹性系数y增大的倾向变强。但是,也有即使初始弹性系数y增大某一程度,也期望大的介质击穿电压x的用途。从这些观点出发,初始弹性系数y可以为15.5n/mm以下(或13.5n/mm以下)。另外,也可以是介质击穿电压x为14.0kv以上(或15.0kv以上)、并且初始弹性系数y为30.0n/mm以下(或25.0n/mm以下、15.5n/mm以下、或者13.5n/mm以下)。

[0037]

粘合带1通常为带状。可以将在带状的粘合带1的长度方向实施拉伸试验而得到的初始弹性系数定为初始弹性系数y。初始弹性系数对应于通过拉伸试验得到的应力-伸长轮廓中的弹性变形区域中的斜率。基材2具备树脂层的情况下,该方向典型而言为构成树脂层的树脂的分子链进行取向的方向、或md方向。关于断裂伸长率、断裂强度、50mm应力及赋予拉伸伸长时的介质击穿电压的各特性,也可以定为对带状的粘合带1的长度方向实施拉伸试验而得到的值。拉伸试验可以依据astm d882来实施。

[0038]

对于粘合带1,赋予150%的拉伸伸长时的厚度方向的介质击穿电压可以为5kv以上、6kv以上、进而8kv以上。需要说明的是,“x%的拉伸伸长”中的x(%)为如下所述的值:将拉伸试验中的试验开始时的卡盘间距离(初始卡盘间距离)设为l0、将试验中的卡盘间距离设为l1,通过式:(l

1-l0)/l0求出的值。

[0039]

粘合带1的断裂伸长率可以为100~1000%、150~700%、进而150~600%。

[0040]

粘合带1的断裂强度可以为10~300n/25mm、20~250n/25mm、进而20~220n/25mm。

[0041]

对粘合带1通过以下的方法评价的最小卷绕载荷可以为2000gf以下、1600gf以下、1200gf以下、1000gf以下、800gf以下、600gf以下、400gf以下、进而200gf以下。

[0042]

评价方法:

[0043]

在具有直径10mm的圆截面的铁棒52的周围,以与该铁棒52接触的方式卷绕评价对象的粘合带51(图2)。对于卷绕,一边对粘合带51施加一定的张力f一边通过半搭接来实施。半搭接为对各圈每次前进相当于粘合带51的宽度的一半的距离的卷绕方法。首先,利用100gf的张力f,尝试至少10圈以上的卷绕。可在没有褶皱、间隙的状态下卷绕的情况下,将最小卷绕载荷定为100gf。能够卷绕而没有褶皱、间隙的情况下,用每次增加100gf的张力f反复尝试上述卷绕,将能够卷绕而没有褶皱、间隙的最初的张力f的值定为最小卷绕载荷。评价温度通常为23

±

2℃。

[0044]

粘合带1的各特性例如可以实现基于基材2的属性的控制。属性典型而言为材料及

厚度,但不限定于该例。对于由氟树脂等结晶性树脂构成的基材2,该树脂的结晶度及取向度等会对各特性带来影响。另外,对于由氟树脂构成的基材2,烧成的有无会对各特性带来影响。结晶度及取向度例如可以通过形成基材2时的压延条件来控制。

[0045]

基材2通常具备树脂层。基材2可以由一层构成,也可以具有多个层的层叠结构。具有层叠结构的基材2可以具备导电性层、例如金属层。

[0046]

构成基材2的树脂的例子为氟树脂、聚酰亚胺树脂、聚酰胺酰亚胺树脂及聚醚醚酮树脂。这些树脂的耐热性、耐化学性及绝缘性优异。但是,树脂不限定于上述例子。树脂优选氟树脂或聚酰亚胺树脂,特别是对于由单一的树脂层构成的基材2,优选氟树脂。基材2可由氟树脂构成。需要说明的是,相同的介质击穿电压x时,氟树脂的基材通常比聚酰亚胺树脂的基材厚。但是,对于氟树脂的基材,相同的介质击穿电压x时,与聚酰亚胺树脂的基材相比,能够抑制初始弹性系数y。因此,利用氟树脂的基材,能实现绝缘性与卷绕操作中的卷绕性的平衡的进一步提高。

[0047]

氟树脂的例子为聚四氟乙烯(ptfe)、四氟乙烯-六氟丙烯共聚物(fep)、乙烯-四氟乙烯共聚物(etfe)及聚偏氟乙烯(pvdf)。从耐热性、耐化学性及绝缘性优异的观点出发,优选ptfe或fep、特别优选ptfe。

[0048]

基材2可以包含树脂以外的材料。该材料的例子为着色剂、抗静电剂、玻璃纤维等填充剂、及其他添加剂。电力线缆用的粘合带1中的该材料优选为低导电性(电阻率为105ω

·

cm以上)或绝缘性(电阻率为10

12

ω

·

cm以上)。

[0049]

基材2的厚度可以为25μm以上、40μm以上、50μm以上、进而70μm以上。基材2的厚度处于这些范围的情况下,能够更可靠地确保可耐受在各种用途中的使用的充分的强度。基材2的厚度的上限例如为250μm以下。

[0050]

基材2可以具有在厚度方向连通的孔隙,也可以为无孔。

[0051]

可以对与粘合剂层3侧处于相反侧的基材2的面4实施高粘接化处理。该情况下,特别是基材2由氟树脂构成的情况下,能够提高粘合带1的自背面粘合力。高粘接化处理可以为物理处理,也可以为化学处理。物理处理的例子为溅射蚀刻处理。化学处理的例子为钠(na)处理。na处理例如可以通过包含金属钠的处理液的涂布、在处理液中的浸渍来实施。处理液的例子为金属钠的氨溶液、金属钠

·

萘络合物的四氢呋喃溶液。可以使用市售的处理液(例如,润工株式会社制tetra-etch)。

[0052]

另外,也可以对粘合剂层3侧的基材2的面5实施上述高粘接化处理。该情况下,能够提高粘合剂层3对基材2的锚固力。

[0053]

粘合剂层3中包含的粘合剂的例子为丙烯酸系粘合剂、有机硅系粘合剂、氨基甲酸酯系粘合剂及橡胶系粘合剂。但是,粘合剂不限定于上述例子。有机硅系粘合剂的耐热性及耐化学性特别优异。丙烯酸系粘合剂的粘接性特别优异。

[0054]

丙烯酸系粘合剂例如为日本特开2005-105212号公报中公开的粘合剂。但是,丙烯酸系粘合剂不限定于上述例子。

[0055]

有机硅系粘合剂例如为日本特开2003-313516号公报中公开的粘合剂(包含作为比较例公开的粘合剂)。但是,有机硅系粘合剂不限定于上述例子。

[0056]

有机硅系粘合剂通常含有硅橡胶(silicone gum)与有机硅树脂的缩合物和/或交联反应物。有机硅系粘合剂中的硅橡胶与有机硅树脂的配混比(重量比)可以为150:100~

100:150。配混比处于上述范围的有机硅系粘合剂的粘合力及高温内聚力优异。粘合剂的高温内聚力越高,粘合带1的耐热保持力越提高。

[0057]

粘合剂层3的厚度可以为10~60μm、20~55μm、进而30~50μm。粘合剂层3的厚度处于这些范围的情况下,能够更可靠地确保各种用途中的充分的粘合力及耐热保持力。

[0058]

粘合带1的厚度可以为35μm以上、50μm以上、60μm以上、进而80μm以上。粘合带1的厚度的上限例如为310μm以下。

[0059]

粘合带1的宽度可以为10~60mm、15~50mm、进而15~35mm。

[0060]

粘合带1通常为带状。但是,粘合带1可以加工成自由的形状。经加工的粘合带1的形状可以为包含正方形及长方形的多边形。如图3所示,粘合带1可以为卷绕于卷芯12的卷绕体11。

[0061]

粘合带1可以还具备基材2及粘合剂层3以外的材料和/或层。粘合带1还可以具备的层的例子为以覆盖粘合剂层3的方式配置于粘合剂层3上的剥离层(隔离体)。隔离体通常在粘合带1的使用时剥离。可以对隔离体的面向粘合剂层3的面实施剥离处理。隔离体例如由聚对苯二甲酸乙二醇酯(pet)等聚酯树脂、或聚乙烯及聚丙烯等聚烯烃树脂构成。粘合带1可以在具备隔离体的状态下卷绕。

[0062]

粘合带1可以为用于电力线缆的绝缘胶带,也可以为电力线缆的修补用胶带。粘合带1的绝缘性与卷绕操作中的卷绕性的平衡优异,对在这些用途中的使用有利。但是,粘合带1的用途不限定于上述例子。需要说明的是,本说明书中电力线缆是指内部具有对电动机等供给电力的电力线的线缆。电力线缆可以为esp的线缆。

[0063]

粘合带1可以为下述胶带:在使用导电性的连接构件将电力线缆的电力线彼此连接时,以至少一部分与连接构件的通电部分接触的方式卷绕于连接构件的周围而使用的胶带(以下,记载为“胶带a”)。胶带a的例子为电力线缆的修补中使用的内胶带。将胶带a卷绕于连接构件时,可以以与电力线的露出部分接触的方式进而卷绕于该露出部分的周围。连接构件为将电力线彼此电连接的构件。连接构件通常由金属等导电体构成。连接构件的例子为上述的套筒。

[0064]

粘合带1也可以为下述胶带:使用导电性的连接构件将电力线缆的电力线彼此连接时,以隔着绝缘构件与连接构件的通电部分分离的状态卷绕于连接构件的周围而使用的胶带(以下,记载为“胶带b”)。胶带b的例子为电力线缆的修补中使用的外胶带。将胶带b卷绕于连接构件时,可以以隔着绝缘构件与电力线的露出部分116分离的状态进而卷绕于露出部分116的周围。绝缘构件可以为覆盖连接构件的通电部分的该连接构件的覆盖部分,典型而言为与连接构件不同的构件。绝缘构件也可以为以至少一部分与连接构件的通电部分接触的方式卷绕于连接构件的周围的另一粘合带。另一粘合带可以为胶带a。

[0065]

胶带a和胶带b通常优选的特性不完全相同。以下,对胶带a及胶带b的优选的特性进行叙述。

[0066]

[胶带a]

[0067]

对于胶带a,例如作为内胶带,以使由拧紧引起的连接构件114的变形、和/或、连接构件114与电力线113的露出部分116之间的高度差等均等的方式进行卷绕(参照图6b~图6d)。因此,优选最小卷绕载荷小、具有能够追随上述变形、高度差等的充分的变形性的胶带。

[0068]

胶带a的初始弹性系数y可以为15.5n/mm以下、13.5n/mm以下、进而10.0n/mm以下。初始弹性系数y处于这些范围的胶带a能实现最小卷绕载荷的降低及变形性的提高。初始弹性系数y的下限可以为5.0n/mm以上。

[0069]

胶带a的断裂伸长率可以为150%以上、250%以上、300%以上、340%以上、360%以上、进而420%以上。断裂伸长率的上限例如为500%以下,可以为480%以下。断裂伸长率处于上述范围的胶带a能实现变形性的进一步提高。

[0070]

对胶带a赋予50mm的拉伸伸长时的拉伸应力(以下,记载为“50mm应力”)可以为20n/25mm以上且34n/25mm以下、进而22n/25mm以上且28n/25mm以下。需要说明的是,“ymm的拉伸伸长”中的y(mm)为如下值:将拉伸试验中的试验开始时的卡盘间距离(初始卡盘间距离)设为l0、将试验中的卡盘间距离设为l1,通过式:l

1-l0求出的值。

[0071]

对于胶带a,断裂伸长率可以为340%以上、50mm应力可以为20n/25mm以上且34n/25mm以下。该情况下,能够更可靠地确保适于使上述变形、高度差等均等的卷绕操作性。50mm应力处于上述范围是指,胶带a的硬度处于对于使变形、高度差均等的卷绕操作更适度的范围。若胶带a过硬,则有对变形、高度差的追随性降低的倾向。最差的情况下,也假想要强制追随而使胶带断裂。若胶带a过度柔软,则有无法在卷绕时施加充分的力、容易产生间隙的倾向。另外,断裂伸长率处于上述范围是指,通过适度的伸长率可提高卷绕50mm应力处于上述范围的胶带a时的操作性。由此,例如,能够防止欲使变形、高度差均等而可能产生的操作时间的无谓的增加。进而,通过设为上述断裂伸长率及50mm应力的范围,能够提高卷绕的可靠性,例如,能够防止卷绕后的端末剥离、油存在下的油的渗透。需要说明的是,本说明书中,端末剥离是指,将粘合带卷绕多次时,粘合带的卷末端开始剥离的现象。

[0072]

胶带a的断裂强度可以为10n/25mm以上、20n/25mm以上、进而30n/25mm以上。断裂强度的上限例如为200n/25mm以下,可以为170n/25mm以下、150n/25mm以下、120n/25mm以下、100n/25mm以下、90n/25mm以下、进而80n/25mm以下。

[0073]

胶带a的最小卷绕载荷可以为800gf以下、600gf以下、400gf以下、进而200gf以下。最小卷绕载荷的下限例如为50gf以上。

[0074]

胶带a的介质击穿电压x可以为15.0kv以下、14.0kv以下、进而12.0kv以下。

[0075]

对胶带a赋予150%的拉伸伸长时的厚度方向的介质击穿电压可以为5kv以上、6kv以上、进而8kv以上。

[0076]

胶带a的厚度可以为50~200μm、进而60~150μm。

[0077]

胶带a中,基材2可以由fep构成。具备fep的基材2的胶带a的变形性特别优异。

[0078]

[胶带b]

[0079]

对于胶带b,例如作为外胶带,进一步卷绕于经卷绕的内胶带上。若考虑作为绝缘构件的功能,则胶带b优选刺穿强度及自背面粘合力优异的胶带。esp用的电力线缆中,铅片等金属片和/或玻璃纤维片有时作为覆盖层112的一部分而卷绕于外胶带上。若刺穿强度高,则可抑制覆盖层112的卷绕所引起的外胶带的破损。另一方面,大多不要求内胶带程度的卷绕性及变形性。

[0080]

胶带b的初始弹性系数y可以为25.0n/mm以下、20.0n/mm以下、15.0n/mm以下、进而10.0n/mm以下。初始弹性系数y的下限例如为5.0n/mm以上,可以为10.0n/mm以上。

[0081]

胶带b的断裂强度可以为20n/25mm以上、50n/25mm以上、进而70n/mm以上。断裂强

度的上限例如为300n/25mm以下,可以为250n/25mm以下、进而220n/25mm以下。

[0082]

胶带b的最小卷绕载荷可以为1400gf以下、1200gf以下、1000gf以下、800gf以下、600gf以下、400gf以下、进而200gf以下。最小卷绕载荷的下限例如为50gf以上。

[0083]

胶带b的介质击穿电压x可以为8.0kv以上、10.0kv以上、12.0kv以上、14.0kv以上、15.0kv以上、进而16.0kv以上。

[0084]

胶带b的刺穿强度可以为2~15n、3~13n、进而3.5~11n。刺穿强度可以依据日本工业标准(以下,记载为“jis”)z1707:1997中规定的刺穿强度试验的规定来进行测定。其中,对于测定中使用的针,直径设为0.75mm,前端形状设为直径0.75mm的半圆形。另外,针从基材2侧向胶带b刺穿。

[0085]

胶带b的断裂伸长率可以为150%以上、200%以上、210%以上、230%以上、进而250%以上。断裂伸长率的上限例如为700%以下,可以为620%以下、500%以下、400%以下、300%以下、280%以下、250%以下、230%以下、进而210%以下。

[0086]

胶带b的50mm应力可以为56.5n/25mm以上、57.0n/25mm以上、57.5n/mm以上、60.0n/mm以上、进而75.0n/25mm以上。50mm应力的上限例如为100n/25mm以下。

[0087]

胶带b的自背面粘合力可以为2~25n/25mm、3~20n/25mm、进而3.5~18n/25mm。自背面粘合力可以依据jis z0237:2009中规定的粘合力的试验方法的“方法2”进行测定。需要说明的是,试验片的宽度不是25mm的情况下,可以以当前宽度实施测定并换算为每25mm宽度的值。另外,使第一试验片与第二试验片压接的辊的往返次数可以设为1次,而不是上述“方法2”中规定的2次。

[0088]

粘合剂层3包含丙烯酸系粘合剂的情况下,胶带b的断裂伸长率可以为620%以下、50mm应力可以为60n/25mm以上。此时,断裂伸长率可以为500%以下、进而400%以下。另外,50mm应力可以为75.0n/25mm以上。这些情况下,例如,能够进一步可靠地确保作为外胶带的充分的强度,并且可抑制卷绕时的胶带b的过度伸长,能够防止因伸长而产生的残余应力所引起的卷绕后的端末剥离、油存在下的油的渗透。另外,此时、胶带b的自背面粘合力可以为10n/25mm以上,可以为14n/25mm以上、16n/25mm以上、进而17n/25mm以上。由此能够进一步抑制上述端末剥离、油的渗透。

[0089]

同样,粘合剂层3包含有机硅系粘合剂的情况下,胶带b的断裂伸长率可以为280%以下、50mm应力可以为56.5n/25mm以上。此时,断裂伸长率可以为250%以下、230%以下、进而210%以下。另外,50mm应力可以为57.0n/25mm以上、进而57.5n/25mm以上。另外,此时,胶带b的自背面粘合力可以为3n/25mm以上、也可以为5n/25mm以上。数值范围与包含丙烯酸系粘合剂的情况不同是因为在两种粘合剂之间接合力等特性不同。

[0090]

胶带b的厚度可以为50~300μm、50~200μm、进而70~200μm。

[0091]

胶带b中,基材2可以由ptfe构成。

[0092]

胶带a及胶带b也可以以包含一方或两方的胶带的粘合带套组(kit)的形式流通。

[0093]

使用胶带a及胶带b进行了修补的电力线缆为在修补部分具备经卷绕的胶带a及胶带b的修补完的电力线缆。

[0094]

粘合带1可以在基材2的一个面形成粘合剂层3来制造。粘合剂层3例如可以在基材2的表面涂布粘合剂组合物、将涂布的粘合剂组合物干燥和/或固化来形成。粘合剂组合物的涂布、干燥及固化可以应用公知的方法。

[0095]

针对氟树脂为ptfe的情况,以下示出由氟树脂构成的基材2的制法的例子。但是,基材2的制法不限定于以下所示的例子。

[0096]

首先,将ptfe粉末(模塑粉,molding powder)导入至模具,对模具内的粉末以规定的时间施加规定的压力从而进行预成形。预成形可以在常温下实施。对于模具的内部空间的形状,为了实现基于后述的切削车床的切削,优选为圆柱状。该情况下,能够得到圆柱状的预成形品及ptfe块。接着,将得到的预成形品从模具取出,在ptfe的熔点(327℃)以上的温度下进行规定时间的烧成,得到ptfe块。接着,将得到的ptfe块切削成规定的厚度,由此得到作为切削片的ptfe片。得到的ptfe片可以直接用作基材2,也可以经过压延等规定的处理后作为基材2。ptfe块为圆柱状的情况下,可以利用一边使块旋转一边连续对表面进行切削的切削车床,能够高效地形成ptfe片。另外,利用切削车床,形成的ptfe片的厚度的控制比较容易,也能够形成带状的ptfe片。

[0097]

实施例

[0098]

以下,通过实施例更具体地对本发明进行说明。本发明不限定于以下所示的实施例。

[0099]

示出本实施例中制作的粘合带的特性的评价方法。

[0100]

[初始弹性系数y、断裂伸长率、断裂强度、50mm应力]

[0101]

初始弹性系数y、断裂伸长率、断裂强度及50mm应力通过依据astm d882的拉伸试验来进行评价。拉伸试验机使用a&d company,limited制、rtg-1310。试验片的宽度设为25mm,初始卡盘间距离设为500mm,拉伸速度设为500mm/分钟,试验温度设为23

±

1℃。拉伸方向设为带状的粘合带的长度方向。

[0102]

[介质击穿电压x]

[0103]

对于介质击穿电压x,使用绝缘耐电压试验器(东京精电制、绝缘耐力试验器ts-eb0270),如下进行评价。以夹持长度150mm及宽度25mm的试验片的方式配置一对电极(直径6.4mm的圆柱)。各电极以各个端面与试验片的粘合剂层或基材接触的方式、并且以从与试验片的表面垂直的方向看时彼此的位置一致的方式配置于试验片的中央。接着,为了使试验片与电极可靠地接触,在将一个电极固定的状态下对另一电极施加50g的载荷。接着,将电极连接于绝缘耐电压试验器,以升压速度0.5kv/秒对电极间施加电压,记录试验片被绝缘击穿时的施加电压。将记录的实测值作为介质击穿电压x。试验在空气中实施,试验环境的温度设为20℃,相对湿度设为65%。施加电压的频率与试验器的电源频率相同,为50hz。

[0104]

[赋予150%的拉伸伸长时的介质击穿电压]

[0105]

对于赋予150%的拉伸伸长时的介质击穿电压,通过上述拉伸试验使用赋予150%的拉伸伸长的试验片,除此以外,与介质击穿电压x的评价同样来求出。

[0106]

[刺穿强度]

[0107]

刺穿强度通过上述的方法进行评价。试验机使用a&d company,limited制、rtg-1310。

[0108]

[自背面粘合力]

[0109]

对于自背面粘合力,使用长度300mm及宽度25mm的第一试验片及第二试验片,通过上述的方法进行评价。拉伸试验机使用orientec co.,ltd.制rtc-1310a。需要说明的是,辊的往返次数设为1次。另外,出于提高测定精度的目的,从基于辊的第一试验片与第二试验

片的压接至剥离试验的实施为止放置20分钟。

[0110]

[最小卷绕载荷]

[0111]

最小卷绕载荷通过上述的方法进行评价。其中,将铁棒上的卷绕数设为10圈,卷绕的粘合带的宽度设为25mm。

[0112]

[端末剥离]

[0113]

端末剥离在220℃的油中如下来评价。油使用石油系烃油(松村石油制、therm oil 500)。

[0114]

依据jis z0237:2009中记载的试验片的准备方法(项目4.1),由粘合带得到宽度20mm的试验片。接着,准备钢制的圆棒(直径9.5mm),将试验片从其一端部对圆棒在该圆棒的长度方向卷绕约15cm长。一边用砝码对试验片的另一端部施加400gf的卷绕张力,一边在圆棒的圆周面的圆周方向通过半搭接来实施卷绕。在卷绕约15cm长的时刻、在施加上述卷绕张力的状态下,在卷绕部分的端部将试验片沿宽度方向切割,对表面垂直施加较轻的力以使切割后的端部密合,将该端部设为作为耐剥离特性的评价对象的端末部。接着,将卷绕有试验片的圆棒在上述220℃的油中静置5小时后,对卷绕的试验片的端末部的剥离量(沿胶带长度方向的剥离量)进行评价。剥离量为5mm以下的情况下记为优(

◎

),超过5mm且为20mm以下的情况下记为良(〇),超过20mm且为50mm以下的情况下记为可(

△

),超过50mm的情况下记为不可(

×

)。

[0115]

[油渗透性]

[0116]

上述端末剥离的评价中,通过目视对自试验片的端末部的油的渗透量(沿圆棒的长度方向的渗透量)进行评价。渗透量为5mm以下的情况下记为优(

◎

),超过5mm且为20mm以下的情况下记为良(〇),超过20mm且为50mm以下的情况下记为可(

△

),超过50mm的情况下记为不可(

×

)。

[0117]

[卷绕所需的操作时间]

[0118]

依据jis z0237:2009中记载的试验片的准备方法(项目4.1),由粘合带得到宽度20mm的试验片。接着,准备钢制的圆棒(直径9.5mm),将试验片从其一端部对圆棒在该圆棒的长度方向卷绕约15cm长。通过用手施加力,从而使试验片在其长度方向以100~200%的范围伸长来防止褶皱的产生,并且一边防止由该伸长所引起的断裂,一边在圆棒的圆周面的圆周方向通过半搭接来实施卷绕。另外,卷绕是对圆棒的相同部分实施2次(双重卷绕)。上述卷绕的开始到结束为止的时间为3分钟以内的情况下记为优(

◎

),超过3分钟且为5分钟以下的情况下记为良(〇),超过5分钟且为10分钟以下的情况下记为可(

△

),超过10分钟的情况下记为不可(

×

)。

[0119]

(实施例1)

[0120]

[ptfe片的准备]

[0121]

将ptfe粉末(chemours制、teflon ptfe 7ax)导入至圆筒状的模具,在温度23℃、压力60mpa及压力施加时间为1小时的条件下进行预成形。接着,将形成的预成形品从模具取出,在375℃下进行3小时烧成,得到高度100mm、外径50mm的圆柱状的ptfe块。接着,利用切削车床对得到的ptfe块进行切削,得到厚度50μm的ptfe片。这样,准备基材中使用的ptfe片。

[0122]

[对ptfe片的na处理]

[0123]

将保护用带贴附于准备的ptfe片的单面。保护用带使用在na处理时不发生改性、自ptfe片的剥离的保护用带。接着,将ptfe片浸渍于包含金属钠的处理液(润工株式会社制、tetra-etch)后提起,利用丙酮进行清洗。接着,浸渍于纯水从而进行清洗后,在100℃下进行1分钟干燥,由此对ptfe片的单面(与保护用带的贴附面处于相反侧的主面)进行了na处理。ptfe片在处理液中的浸渍时间设为30秒。这样,得到由ptfe构成的基材(ptfe基材)。

[0124]

[有机硅系粘合剂组合物a的准备]

[0125]

将作为硅橡胶的二甲基聚硅氧烷(重均分子量70万、生橡胶状)100重量份和作为有机硅树脂的mq树脂(重均分子量7000)120重量份与甲苯一起混合。使用的mq树脂由(ch3)3sio

1/2

(m单元)44摩尔%和sio2(q单元)56摩尔%构成。接着,将得到的混合物在100~120℃下保持4小时,从而使二甲基聚硅氧烷与mq树脂进行部分缩合。其后,进而加入甲苯来调整固体成分(不挥发成分),得到包含二甲基聚硅氧烷、mq树脂及它们的部分缩合物的有机硅溶液(固体成分浓度60重量%)。接着,对得到的有机硅溶液100重量份,添加过氧化苯甲酰的二甲苯溶液(日油制、nyper bmt-k40)1.4重量份,将其用甲苯进行稀释,得到有机硅系粘合剂组合物a(固体成分浓度40重量%)。

[0126]

[粘合带的制作]

[0127]

在ptfe基材的一个主面(na处理面)上,以干燥后的涂布厚度成为30μm的方式涂布有机硅系粘合剂组合物a,在80℃下进行1分钟干燥后,在235℃下进行1分钟固化,得到粘合带(厚度80μm)。

[0128]

(实施例2)

[0129]

变更切削厚度,由此将基材的厚度设为60μm,将有机硅系粘合剂组合物a的涂布厚度(干燥后)设为20μm,除此以外,与实施例1同样地操作,得到粘合带(厚度80μm)。

[0130]

(实施例3)

[0131]

变更切削厚度,由此将基材的厚度设为90μm、将有机硅系粘合剂组合物a的涂布厚度(干燥后)设为40μm,除此以外,与实施例1同样地操作,得到粘合带(厚度130μm)。

[0132]

(实施例4)

[0133]

变更切削厚度,由此将基材的厚度设为180μm、将有机硅系粘合剂组合物a的涂布厚度(干燥后)设为50μm,除此以外,与实施例1同样地操作,得到粘合带(厚度230μm)。

[0134]

(实施例5)

[0135]

准备fep薄膜(chemours制、200c、厚度50μm、对单面进行完易粘接处理)作为基材。对该薄膜的易粘接处理面以干燥后的涂布厚度成为50μm的方式涂布有机硅系粘合剂组合物a,在80℃下进行1分钟干燥后,在235℃下进行1分钟固化,得到粘合带(厚度100μm)。

[0136]

(实施例6)

[0137]

准备fep薄膜(润工株式会社制、junfron、厚度50μm)作为基材,对该薄膜的单面实施溅射蚀刻处理。处理中使用氩气,在气体量250~1300scc/分钟、真空度5pa、功率3~7kw、频率13.56mhz的条件下实施。接着,对薄膜的溅射蚀刻处理面以干燥后的涂布厚度成为50μm的方式涂布有机硅系粘合剂组合物a,在80℃下进行1分钟干燥后,在235℃下进行1分钟固化,得到粘合带(厚度100μm)。

[0138]

(实施例7)

[0139]

变更切削厚度,由此将基材的厚度设为60μm、对ptfe片的双面进行na处理(在处理

时不使用保护用带),除此以外,与实施例1同样地操作,得到粘合带(厚度90μm)。

[0140]

(实施例8)

[0141]

对ptfe片的双面进行na处理(在处理时不使用保护用带),使用有机硅系粘合剂组合物b来代替有机硅系粘合剂组合物a,除此以外,与实施例1同样地操作,得到粘合带(厚度80μm)。有机硅系粘合剂组合物b如下得到:对有机硅系粘合剂(信越化学工业制、kr-101-10)100重量份添加过氧化苯甲酰的二甲苯溶液(日油制、nyper bmt-k40)1.4重量份,将其用甲苯稀释至固体成分浓度40重量%。

[0142]

(实施例9)

[0143]

变更切削厚度,由此将基材的厚度设为140μm,对ptfe片的双面进行na处理(在处理时不使用保护用带),使用丙烯酸系粘合剂组合物c来代替有机硅系粘合剂组合物a,除此以外,与实施例1同样地操作,得到粘合带(厚度190μm)。但是,粘合剂组合物c的涂布厚度(干燥后)设为50μm,干燥条件设为120℃下3分钟。另外,不实施235℃下1分钟的固化。丙烯酸系粘合剂组合物c是将丙烯酸系粘合剂(toyochem co.,ltd.制、oribain bps4991tx)100重量份、交联剂(toyochem co.,ltd.制、bxx5983tx)0.5重量份和交联剂(toyochem co.,ltd.制、bhs8515ts)2.5重量份混合而得到的。

[0144]

(实施例10)

[0145]

变更切削厚度,由此将基材的厚度设为130μm,对ptfe片的双面进行na处理(在处理时不使用保护用带),使用丙烯酸系粘合剂组合物d来代替有机硅系粘合剂组合物a,除此以外,与实施例1同样地操作,得到粘合带(厚度170μm)。其中,粘合剂组合物d的涂布厚度(干燥后)设为40μm,干燥条件设为110℃下3分钟。另外,不实施235℃下1分钟的固化。丙烯酸系粘合剂组合物d如下来得到。

[0146]

[丙烯酸系粘合剂组合物d的准备]

[0147]

在具备搅拌机、温度计、冷凝器及氮气导入管的烧瓶(容量1升)中收纳丙烯酸丁酯95g、丙烯酸5g及甲苯150g,一边搅拌一边进行1小时氮气置换。接着,加入过氧化苯甲酰0.1g,在温度63℃下进行6小时聚合,得到丙烯酸丁酯/丙烯酸共聚物(重均分子量60万)的溶液。接着,对上述溶液(以固体成分计为100重量份),混合酚醛树脂(sumitomo bakelite co.,ltd.制、sumiliteresin pr-12603、软化点130℃)30重量份、二甲苯甲醛系增粘树脂(三菱瓦斯化学制、nikanol h-80)30重量份、丁基化三聚氰胺树脂(dic制、amidir j-820-60)1重量份及作为交联剂的六亚甲基二异氰酸酯(nippon polyurethane industry co.,ltd.制、coronate l)3重量份,将其用甲苯稀释至固体成分浓度为30重量%,得到粘合剂组合物d。

[0148]

(比较例1)

[0149]

将具有ptfe片的基材及有机硅系粘合剂的粘合剂层的市售的粘合带(日东电工制、no.923ut、厚度40μm)作为比较例1。

[0150]

(比较例2)

[0151]

将具有聚酰亚胺片的基材及有机硅系粘合剂的粘合剂层的市售的粘合带(日东电工制、no.360ul_1mil、厚度60μm)作为比较例2。

[0152]

(比较例3)

[0153]

将具有聚酰亚胺片的基材及有机硅系粘合剂的粘合剂层的市售的粘合带(日东电

工制、no.360ul_2mil、厚度80μm)作为比较例3。

[0154]

分别将各粘合带的厚度及基材的材料示于以下的表1、将各粘合带的特性示于以下的表2、将各粘合带的卷绕时的特性示于以下的表3。另外,将各粘合带的介质击穿电压x与初始弹性系数y的关系同最小卷绕载荷的值一起示于图4a及图4b。图4b为将图4a中的初始弹性系数y≤30.0的范围放大而成的图。图4a、图4b中的各标记附近所记载的数值为最小卷绕载荷。

[0155]

[表1]

[0156] 厚度(μm)基材的材料实施例180ptfe实施例280ptfe实施例3130ptfe实施例4230ptfe实施例5100fep实施例6100fep实施例790ptfe实施例880ptfe实施例9190ptfe实施例10170ptfe比较例140ptfe比较例260聚酰亚胺比较例380聚酰亚胺

[0157]

[表2]

[0158][0159]

※“‑”

表示未测定。

[0160]

[表3]

[0161][0162]

※“‑”

表示未评价。

[0163]

如表3及图4a、图4b所示,实施例的各粘合带与显示同等介质击穿电压x的比较例的粘合带相比,最小卷绕载荷变小。

[0164]

产业上的可利用性

[0165]

本发明的粘合带适合在对esp编组供给电力的电力线缆的修补操作等要求绝缘性与卷绕操作中的卷绕性的优异的平衡的各种用途中的使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1