本发明涉及一种电路连接用黏合剂薄膜及其制造方法、以及连接结构体及其制造方法。

背景技术:

1、在液晶显示用玻璃面板上安装液晶驱动用ic的方式能够大致分为cog(chip-on-glass:玻璃覆晶)安装和cof(chip-on-flex:薄膜覆晶)安装这两种。在cog安装中,使用包含导电粒子的黏合剂(例如电路连接用黏合剂)将液晶驱动用ic直接接合于玻璃面板上。另一方面,在cof安装中,将液晶驱动用ic接合于具有金属配线的可挠性胶带,使用包含导电粒子的黏合剂(例如电路连接用黏合剂)将这些接合于玻璃面板。

2、然而,随着近年来液晶显示的高精细化,作为液晶驱动用ic的电路电极的金属凸块的间距及面积逐渐变窄。因此,有黏合剂中的导电粒子在相邻的电路电极之间流出而发生短路的可能性。特别是在cog安装中该倾向显著。若导电粒子在相邻的电路电极之间流出,则在金属凸块与玻璃面板之间捕获的导电粒子数减少,有引起对置的电路电极之间的连接电阻上升的连接不良的可能性。

3、作为解决这些问题的方法,提出了一种使多个绝缘粒子(子粒)附着于导电粒子(母粒)的表面而形成复合粒子(绝缘包覆导电粒子)的方法。例如,在专利文献1中提出了一种使球状的树脂粒子附着于导电粒子的表面的方法。

4、以往技术文献

5、专利文献

6、专利文献1:日本专利第4773685号公报

技术实现思路

1、发明要解决的技术课题

2、为了不使用上述绝缘包覆导电粒子而解决上述的问题,本发明人等探讨了通过如下方法来制造电路连接用黏合剂薄膜:预先在形成有凹部的基体的该凹部配置导电粒子之后,在该基体的形成有凹部的面设置黏合剂层,将导电粒子转印到该黏合剂层。根据该方法,能够将导电粒子配置成在薄膜内的规定的区域中以分离的状态排列。因此,例如,通过使用具有与应连接的电极的图案(电路图案)相对应的凹部图案的基体来制造电路连接用黏合剂薄膜,能够充分地控制电路连接用黏合剂薄膜中的导电粒子的位置及个数。

3、然而,在上述方法中,为了将导电粒子转印到黏合剂层,需要使黏合剂层具有适当的流动性。因此,在通过上述方法获得的电路连接用黏合剂薄膜中,在连接时构成黏合剂层的树脂流动,同时导电粒子也流动,由此有时会导致导电粒子从对置的电路电极之间被排除。并且,还考虑通过在将导电粒子转印到黏合剂层之后使黏合剂层固化来抑制导电粒子的流动,但是此时在连接时存在于电极与导电粒子之间的树脂不易被排除并且容易发生连接电阻上升的不良情况。

4、因此,本发明的主要目的在于提供一种制造能够一边充分地控制导电粒子的位置及个数,一边提高对置的电路电极之间的导电粒子的捕获率,并且能够充分地确保电极之间的导通的电路连接用黏合剂薄膜的方法。

5、用于解决技术课题的手段

6、本发明的一方面涉及一种下述[1]至[18]中所示的电路连接用黏合剂薄膜的制造方法。

7、[1]一种电路连接用黏合剂薄膜的制造方法,其包括如下步骤:准备在表面具有多个凹部并且在该多个凹部的至少一部分配置有导电粒子的基体;通过在所述基体的所述表面上设置含有光固化性成分及第1热固性成分的组合物层,将所述导电粒子转印到所述组合物层;通过对所述组合物层照射光而形成含有多个所述导电粒子、所述光固化性成分的固化物及所述第1热固性成分的第1黏合剂层;及在所述第1黏合剂层的一个面上设置含有第2热固性成分的第2黏合剂层。

8、[2]根据[1]所述的电路连接用黏合剂薄膜的制造方法,其中,所述光固化性成分包含自由基聚合性化合物及光自由基聚合引发剂,所述第1热固性成分包含阳离子聚合性化合物及热阳离子聚合引发剂。

9、[3]根据[2]所述的电路连接用黏合剂薄膜的制造方法,其中,所述第1热固性成分包含具有环状醚基的化合物作为所述阳离子聚合性化合物。

10、[4]根据[3]所述的电路连接用黏合剂薄膜的制造方法,其中,所述第1热固性成分包含选自由氧杂环丁烷化合物及脂环式环氧化合物组成的组中的至少1种作为所述阳离子聚合性化合物。

11、[5]根据[2]至[4]中任一项所述的电路连接用黏合剂薄膜的制造方法,其中,所述光固化性成分包含由下述式(1)表示的化合物作为所述自由基聚合性化合物。

12、

13、[式(1)中,r1表示氢原子或甲基,x表示碳数1~3的烷二基。]

14、[6]根据[2]至[5]中任一项所述的电路连接用黏合剂薄膜的制造方法,其中,所述光固化性成分包含由下述式(i)表示的化合物作为所述光自由基聚合引发剂。

15、

16、式(i)中,r2、r3及r4分别独立地表示氢原子、碳数1~20的烷基或包含芳香族系烃基的有机基团。

17、[7]根据[2]至[6]中任一项所述的电路连接用黏合剂薄膜的制造方法,其中,所述第1热固性成分包含由下述式(ii)或下述式(iii)表示的具有阳离子的盐化合物作为所述热阳离子聚合引发剂。

18、

19、式(ii)中,r5及r6分别独立地表示氢原子、碳数1~20的烷基或者包含具有取代基或未经取代的芳香族系烃基的有机基团,r7表示碳数1~6的烷基,

20、

21、式(iii)中,r8及r9分别独立地表示氢原子、碳数1~20的烷基或者包含具有取代基或未经取代的芳香族系烃基的有机基团,r10及r11分别独立地表示碳数1~6的烷基。

22、[8]根据[1]至[7]中任一项所述的电路连接用黏合剂薄膜的制造方法,其中,所述导电粒子的平均粒径为1~30μm,所述导电粒子的粒径的c.v.值为20%以下。

23、[9]根据[1]至[8]中任一项所述的电路连接用黏合剂薄膜的制造方法,其中,所述导电粒子为焊料粒子。

24、[10]根据[9]所述的电路连接用黏合剂薄膜的制造方法,其中,所述焊料粒子包含选自由锡、锡合金、铟及铟合金组成的组中的至少一种。

25、[11]根据[10]所述的电路连接用黏合剂薄膜的制造方法,其中,所述焊料粒子包含选自由in-bi合金、in-sn合金、in-sn-ag合金、sn-au合金、sn-bi合金、sn-bi-ag合金、sn-ag-cu合金及sn-cu合金组成的组中的至少一种。

26、[12]根据[9]至[11]中任一项所述的电路连接用黏合剂薄膜的制造方法,其中,在所述焊料粒子的表面的一部分具有平面部。

27、[13]根据[12]所述的电路连接用黏合剂薄膜的制造方法,其中,所述平面部的直径b与所述焊料粒子的直径a的比(b/a)满足下述式。

28、0.01<b/a<1.0。

29、[14]根据[1]至[13]中任一项所述的电路连接用黏合剂薄膜的制造方法,其中,在由两对平行线制作与所述导电粒子的投影像外接的四边形的情况下,将对置的边之间的距离作为x及y,并且y<x时,x及y满足下述式。

30、0.8<y/x≤1.0。

31、[15]根据[1]至[14]中任一项所述的电路连接用黏合剂薄膜的制造方法,其中,所述多个凹部以规定的图案形成。

32、在上述方面的制造方法中,使用含有光固化性成分和热固性成分的组合物,将导电粒子转印到由该组合物制成的层(组合物层)之后使该组合物进行光固化。因此,能够不损害转印性而抑制连接时的树脂流动。因此,根据上述方面的制造方法,能够获得能够一边充分地控制电路连接用黏合剂薄膜中的导电粒子的位置及个数,一边提高对置的电路电极之间的导电粒子的捕获率的电路连接用黏合剂薄膜。并且,在上述方面的制造方法中,能够充分地确保电极之间的导通。推测这是因为:通过并用光固化性成分和热固性成分而能够在上述组合物层的光固化后的层(第1黏合剂层)中含有热固性成分,能够对光固化后的层赋予树脂流动性至在连接时导电粒子不会被排除的程度,因此可抑制通过在连接时存在于电极与导电粒子之间的树脂不易被排除而连接电阻上升等不良情况的发生。

33、本发明的另一方面涉及一种下述[16]中所示的电路连接用黏合剂薄膜。

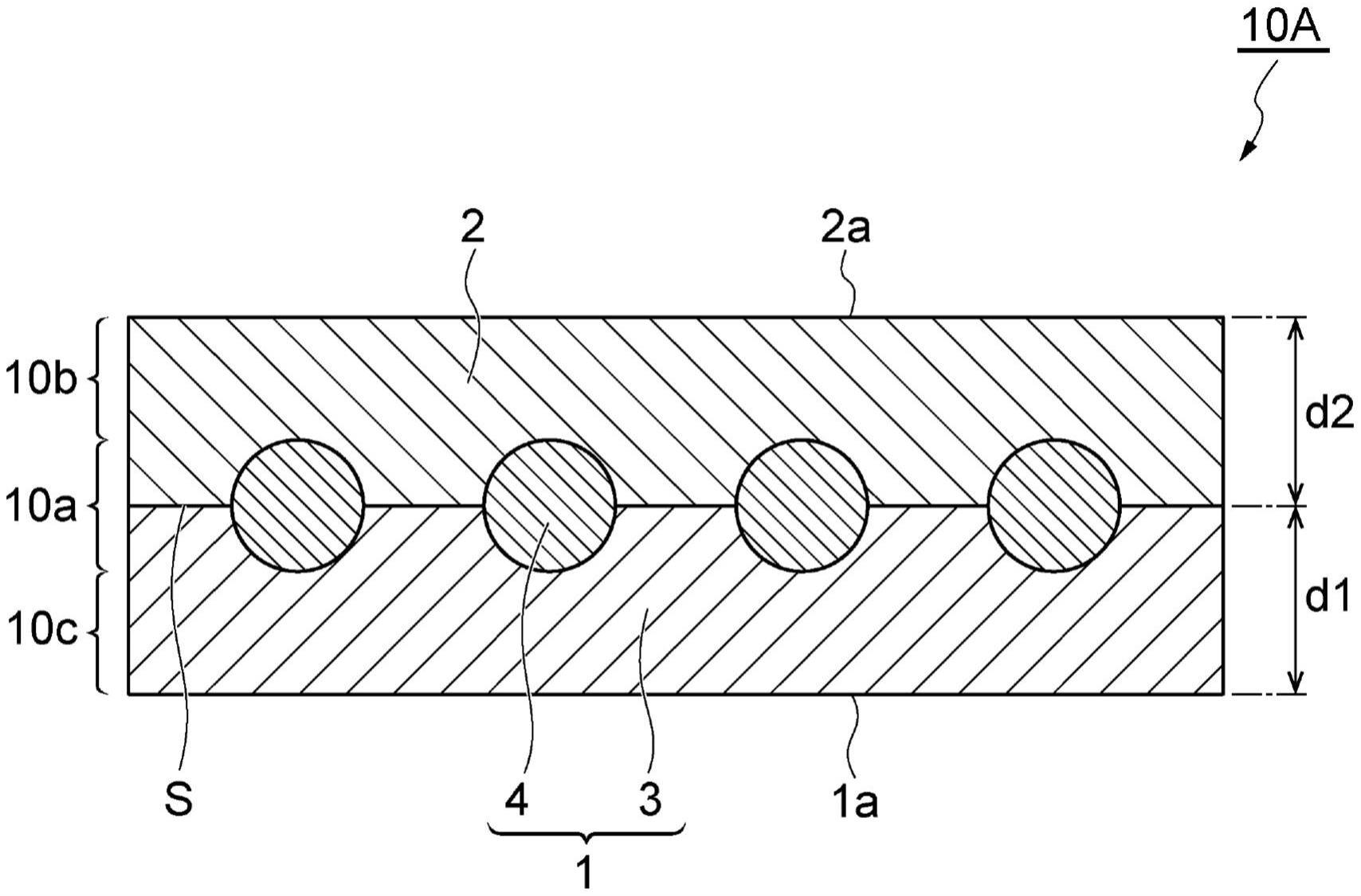

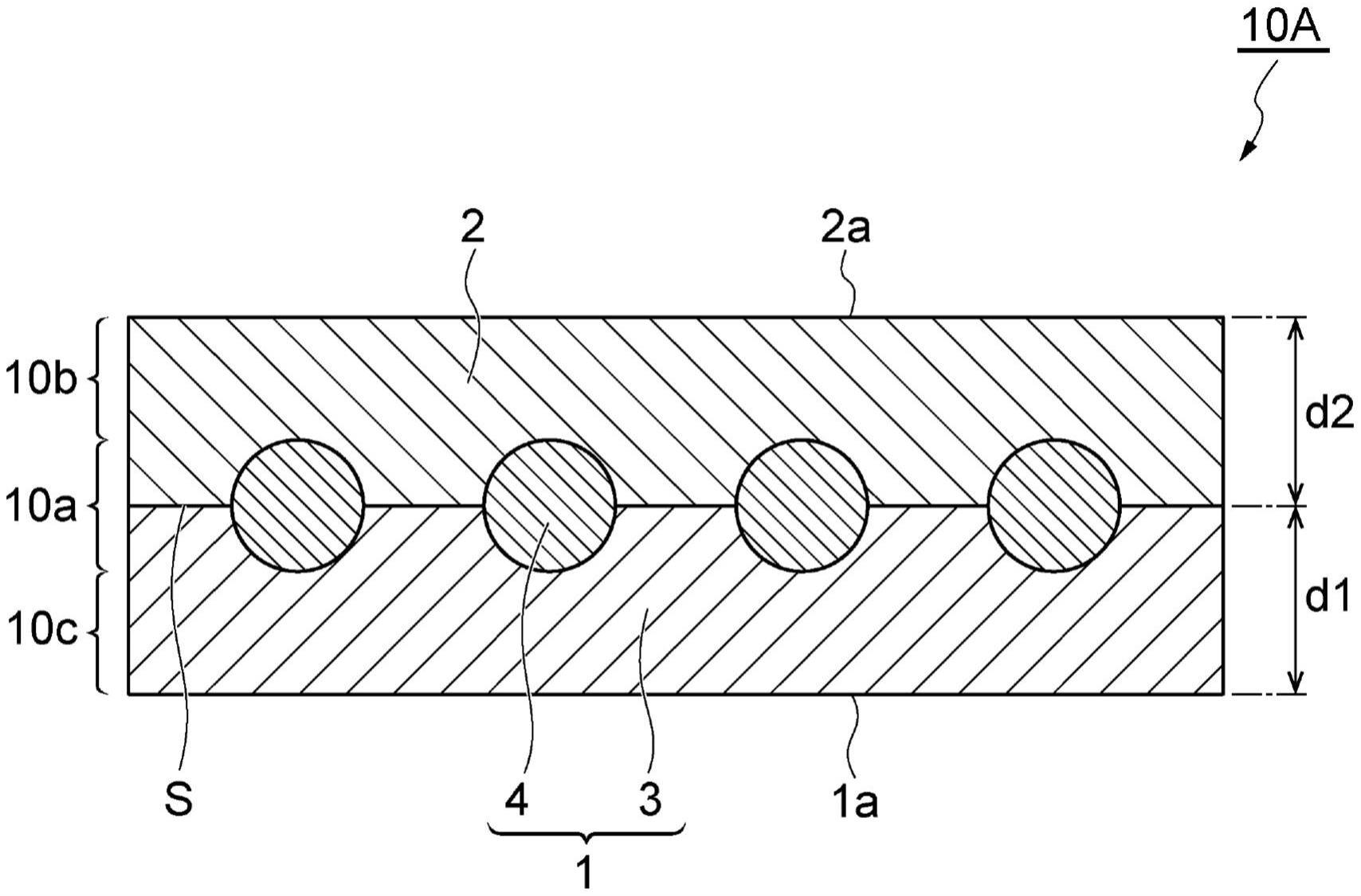

34、[16]一种电路连接用黏合剂薄膜,其含有导电粒子,所述电路连接用黏合剂薄膜具备:第1黏合剂层,含有多个所述导电粒子、光固化性成分的固化物及第1热固性成分;及第2黏合剂层,设置于第1黏合剂层上且含有第2热固性成分,所述多个导电粒子的至少一部分,在俯视所述电路连接用黏合剂薄膜时以规定的图案排列,并且在所述电路连接用黏合剂薄膜的纵剖面中以相邻的导电粒子彼此相互分离的状态横向排列。

35、本发明的另一方面涉及一种下述[17]中所示的连接结构体。

36、[17]一种连接结构体,其具备:第1电路部件,具有第1电极;第2电路部件,具有第2电极;及连接部,包含[16]所述的电路连接用黏合剂薄膜的固化体,将所述第1电极与所述第2电极经由所述导电粒子相互电连接并且将所述第1电路部件与所述第2电路部件黏合。

37、本发明的另一方面涉及一种下述[18]中所示的连接结构体的制造方法。

38、[18]一种连接结构体的制造方法,其包括如下步骤:在具有第1电极的第1电路部件的设置有所述第1电极的面与具有第2电极的第2电路部件的设置有所述第2电极的面之间配置[16]所述的电路连接用黏合剂薄膜;及将包含所述第1电路部件、所述电路连接用黏合剂薄膜及所述第2电路部件的层叠体在所述层叠体的厚度方向上按压的状态下进行加热,由此将所述第1电极与所述第2电极经由所述导电粒子相互电连接并且将所述第1电路部件与所述第2电路部件黏合。

39、发明效果

40、根据本发明,能够提供一种制造能够一边充分地控制导电粒子的位置及个数,一边提高对置的电路电极之间的导电粒子的捕获率,并且能够充分地确保电极之间的导通的电路连接用黏合剂薄膜的方法。