封装胶膜及光伏组件的制作方法

1.本发明涉及光伏组件制备技术领域,具体而言,涉及一种封装胶膜及光伏组件。

背景技术:

2.目前随着光伏组件的普及,人们对组件的视觉感官要求越来越严苛,传统的组件从正面看,光线经过玻璃反射会显得很刺眼,造成一定的“光污染”。为了解决这一问题,组件会使用常规的黑色太阳能电池背板,其原理是使用炭黑作为颜料,吸收了400~4000nm的所有光线。但是,会造成光伏组件的温度升高,且这样的光伏组件的输出功率一般会下降3~5%。

技术实现要素:

3.本发明的主要目的在于提供一种封装胶膜及光伏组件,以解决现有技术中为解决光伏组件的“光污染”而导致光伏组件的温度较高的问题。

4.为了实现上述目的,根据本发明的一个方面,提供了一种封装胶膜,该封装胶膜包括依次叠置的第一封装膜层、内颜色层、第二封装膜层,内颜色层包括蓝色颜料、黄色颜料和红色颜料,内颜色层的l值为10~50、a值为-10~10、b值为-10~10。

5.进一步地,上述内颜色层为按照随机顺序叠置的蓝色颜色层、黄色颜色层、红色颜色层,蓝色颜色层包括第一树脂基层与分散在第一树脂基层中的蓝色颜料,黄色颜色层包括第二树脂基层与分散在第二树脂基层中的黄色颜料,红色颜色层包括第三树脂基层与分散在第三树脂基层中的红色颜料;优选蓝色颜色层的l值为10~50、a值为-20~20、b值为-70~-30,蓝色颜色层对大于800nm波段的光线的透光率大于60%,蓝色颜色层的厚度为20~100微米,蓝色颜料为蓝色颜色层的3~15wt%;优选黄色颜色层的l值为50~90、a值为-20~20、b值为60~100,黄色颜色层对大于800nm波段的光线的透光率大于70%,黄色颜色层的厚度为10~50微米,黄色颜料为黄色颜色层的2~10wt%;优选红色颜色层的l值为30~70、a值为40~80、b值为-10~30,红色颜色层对大于800nm波段的光线的透光率大于70%,红色颜色层的厚度为10~50微米,红色颜料为红色颜色层的1~5wt%,优选在蓝色颜色层、黄色颜色层、红色颜色层中均添加第一交联剂,优选内颜色层的预交联度范围为20~70%,优选内颜色层的厚度为100~180微米。

6.进一步地,上述蓝色颜色层的厚度、黄色颜色层的厚度、红色颜色层的厚度比例为50~90:30~50:20~40。

7.进一步地,上述内颜色层包括第四树脂基层,红色颜料、黄色颜料、蓝色颜料分散在第四树脂基层中,红色颜料、黄色颜料、蓝色颜料的总重量为第四树脂基层的3~30wt%,优选红色颜料:黄色颜料:蓝色颜料的重量比为1:1~3:1~5。

8.进一步地,上述内颜色层还包括第二交联剂,优选内颜色层的预交联度范围为20~70%。

9.进一步地,上述第一封装膜层和第二封装膜层各自独立地为透明阻隔层,内颜色

层的厚度与透明阻隔层的厚度比为1:1~5:1。

10.进一步地,上述第一封装膜层为透明阻隔层,第二封装膜层为白色高反射层,优选内颜色层的厚度与透明阻隔层的厚度比为3:1~1:3,优选内颜色层的厚度与白色高反射层的厚度比为1:1~1:8。

11.进一步地,上述第一封装膜层为透明阻隔层,第二封装膜层为白色高反射层,白色高反射层包括耐热性树脂层,优选耐热性树脂层的熔点为150℃~350℃。

12.进一步地,上述内颜色层的厚度与透明阻隔层的厚度比为3:1~1:3,优选内颜色层的厚度与白色高反射层的厚度比为1:1~1:8。

13.根据本发明的另一个方面,提供了一种光伏组件,包括玻璃片、上封装胶膜、电池片层、下封装胶膜、背板,该上封装胶膜与下封装胶膜中的至少一种为前述的封装胶膜。

14.应用本发明的技术方案,本技术的以上封装胶膜可以吸收波段780nm以下的光线,从而实现对可见光的不反射,但对780nm以上的近红外波段有较高的透光率,进而满足人眼对光伏组件外观不反光的需求。且上述颜料调色类似于三原色的成色原理,通过视觉系统对上述l值的内颜色层的感知,使包括该封装胶膜的整个光伏组件呈现黑色。相比于现有技术中直接采用炭黑作为电池背板的颜料,包括该封装胶膜的光伏组件即使在外观上呈现黑色,也难以因照射太阳光而导致温度升高。

具体实施方式

15.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

16.如背景技术所分析的,现有技术中为解决光伏组件的“光污染”而导致光伏组件的温度较高的问题,为解决该问题,本发明提供了一种封装胶膜及光伏组件。

17.在本技术的一种典型的实施方式中,提供了一种封装胶膜,该封装胶膜包括依次叠置的第一封装膜层、内颜色层、第二封装膜层,内颜色层包括蓝色颜料、黄色颜料和红色颜料,内颜色层的l值为10~50、a值为-10~10、b值为-10~10。

18.本技术的以上封装胶膜可以吸收波段780nm以下的光线,从而实现对可见光的不反射,但对780nm以上的近红外波段有较高的透光率,进而满足人眼对光伏组件外观不反光的需求。且上述颜料调色类似于三原色的成色原理,通过视觉系统对上述l值的内颜色层的感知,使包括该封装胶膜的整个光伏组件呈现黑色。相比于现有技术中直接采用炭黑作为电池背板的颜料,包括该封装胶膜的光伏组件即使在外观上呈现黑色,也难以因照射太阳光而导致温度升高。

19.从原理上说,无论红色颜料、黄色颜料和蓝色颜料以何种形式匹配,均可以实现上述使在外观上呈现黑色的效果。其中,以上红色颜料、黄色颜料和蓝色颜料各自独立地选自偶氮类颜料、色淀类颜料、杂环类颜料、稠环酮类颜料、酞菁类颜料中的任意一种或多种。

20.在本技术的一些实施例中,上述内颜色层为按照随机顺序叠置的蓝色颜色层、黄色颜色层、红色颜色层,蓝色颜色层包括第一树脂基层与分散在第一树脂基层中的蓝色颜料,黄色颜色层包括第二树脂基层与分散在第二树脂基层中的黄色颜料,红色颜色层包括第三树脂基层与分散在第三树脂基层中的红色颜料;优选蓝色颜色层的l值为10~50、a值为-20~20、b值为-70~-30,蓝色颜色层对大于800nm波段的光线的透光率大于60%,蓝色

颜色层的厚度为20~100微米,蓝色颜料为蓝色颜色层的3~15wt%;优选黄色颜色层的l值为50~90、a值为-20~20、b值为60~100,黄色颜色层对大于800nm波段的光线的透光率大于70%,黄色颜色层的厚度为10~50微米,黄色颜料为黄色颜色层的2~10wt%;优选红色颜色层的l值为30~70、a值为40~80、b值为-10~30,红色颜色层对大于800nm波段的光线的透光率大于70%,红色颜色层的厚度为10~50微米,红色颜料为红色颜色层的1~5wt%。

21.通过以上蓝色颜色层、黄色颜色层、红色颜色层随机顺序叠置形成的上述三层结构的内颜色层既能够尽可能地对波段780nm以下的光线进行吸收,又能够对780nm以上的近红外波段有较高的反射率,从而在使光伏组件呈现黑色的基础上,尽可能地提高光伏组件的功率。其中,优选的蓝色颜料选自巴斯夫l6900、巴斯夫k6911、巴斯夫l6700f、l6989f、科莱恩a2r、科莱恩pv fast blue a4r、巴斯夫k6850、巴斯夫l6930中的任意一种或多种;优选的黄色颜料选自科莱恩h3g、科莱恩fgl、巴斯夫k1415、偶氮类颜料黄74、偶氮类颜料黄81、偶氮类颜料黄3、异吲哚啉酮类颜料黄109、异吲哚啉酮类颜料黄110、异吲哚啉酮类颜料黄139、苯并咪唑酮系颜料黄151、苯并咪唑酮系颜料黄154、喹酞酮类颜料黄138中的任意一种或多种;优选的红色颜料选自科莱恩d3g70、巴斯夫l3670hd、二酮吡咯并吡咯类巴斯夫红k3840sq、巴斯夫颜料l3550hd、pv fast red b、pv fast hb红、novoperm red f5rk、喹吖啶酮类颜料红122、科莱恩pv fast pink e01中的任意一种或多种,从而可以进一步地促进三种颜料之间的协同配合作用。

22.在设定的颜料组成基础上,内颜色层的厚度越大,对光伏组件外观的改善效果越好,但是内颜色层的设置会导致封装胶膜厚度增加,且也会影响封装胶膜与电池片的剥离强度,为了尽可能提升外观改善效果并保证封装胶膜与电池片的高剥离强度,优选上述内颜色层的厚度为100~180微米。

23.此外,优选在蓝色颜色层、黄色颜色层、红色颜色层中均添加第一交联剂,优选内颜色层的预交联度范围为20~70%,从而有助于得到均匀性更好且能够较好地防止光伏组件层压时,封装胶膜的流动对各颜料的影响而造成内颜色的颜色不均,进而影响其对光线的利用的问题。优选第一交联剂选自叔丁基过氧化碳酸异丙酯、2,5-二甲基-2,5-双(叔丁过氧基)己烷、1-双(过氧化叔丁基)-3,3,5-三甲基环己烷、叔丁基过氧化碳酸-2-乙基己酯、2,5-二甲基-2,5-二(叔丁基过氧化)己烷中的任意一种或多种;进一步地,优选为1-双(过氧化叔丁基)-3,3,5-三甲基环己烷、叔丁基过氧化碳酸-2-乙基己酯、2,5-二甲基-2,5-二(叔丁基过氧化)己烷中的任意一种。

24.优选上述第一树脂基层、第二树脂基层与第三树脂基层各自独立地选自乙烯-醋酸乙烯共聚物、乙烯-乙烯醇共聚物、乙烯-丙烯酸酯类共聚物、乙烯-丁烯共聚物、乙烯-1-己烯共聚物、乙烯-辛烯共聚物、乙烯-戊烯共聚物、乙烯-甲基丙烯酸酯类共聚物、聚乙烯醇缩丁醛酯、离子共聚物中的任意一种或多种,从而提高整个内颜色层的强度。优选上述第一树脂基层、第二树脂基层与第三树脂基层各自独立地选自韩国道达尔282pv光伏eva树脂、台聚化学eva树脂ue2828、poe美国陶氏engage 8452)、山东联泓eva树脂ul00428、韩国eva树脂lg28025中的任意一种或多种。

25.优选上述蓝色颜色层的厚度、黄色颜色层的厚度、红色颜色层的厚度比例为50~90:30~50:20~40,从而有利于提高蓝色颜色层的厚度、黄色颜色层的厚度、红色颜色层之间的协同配合作用。

26.在本技术的一些实施例中,上述内颜色层包括第四树脂基层,红色颜料、黄色颜料、蓝色颜料分散在第四树脂基层中,红色颜料、黄色颜料、蓝色颜料的总重量为第四树脂基层的3~30wt%,优选红色颜料:黄色颜料:蓝色颜料的重量比为1:1~3:1~5。

27.上述单层内颜色层通过调整各颜料的重量比在上述范围内,从而既能够尽实现光伏组件的黑色外观,又能够对780nm以上的近红外波段有较高的反射率,进而在使光伏组件呈现黑色的基础上,尽可能地提高光伏组件的功率。其中,第四树脂基层选自乙烯-醋酸乙烯共聚物、乙烯-乙烯醇共聚物、乙烯-丙烯酸酯类共聚物、乙烯-丁烯共聚物、乙烯-1-己烯共聚物、乙烯-辛烯共聚物、乙烯-戊烯共聚物、乙烯-甲基丙烯酸酯类共聚物、聚乙烯醇缩丁醛酯、离子共聚物中的任意一种或多种。

28.三层结构的内颜色层使用的颜料可根据其分散效果选择不同的树脂材料,颜料种类的选择上更丰富,且其阻隔性能比单层性能更优。

29.单层结构的内颜色层较简单,但受限于颜料与树脂的相容性,颜料种类的选择上相对受限。

30.无论是三层结构的内颜色层还是单层结构的内颜色层均能够实现对400~700nm的光线透过率小于5%,内颜色层对大于800nm波段的光线的透光率大于50%,从而提升光伏组件黑色感观舒适度,又能够进一步提高其对近红外光线的利用率。

31.内颜色层还包括第二交联剂,优选内颜色层的预交联度范围为20~70%,从而有利于防止光伏组件层压时,封装胶膜的流动对各颜料有影响而造成内颜色的颜色不均,进而影响其对光线的利用率。优选第二交联剂选自叔丁基过氧化碳酸异丙酯、2,5-二甲基-2,5-双(叔丁过氧基)己烷、1-双(过氧化叔丁基)-3,3,5-三甲基环己烷、叔丁基过氧化碳酸-2-乙基己酯、2,5-二甲基-2,5-二(叔丁基过氧化)己烷中的任意一种或多种;进一步地,优选为1-双(过氧化叔丁基)-3,3,5-三甲基环己烷、叔丁基过氧化碳酸-2-乙基己酯、2,5-二甲基-2,5-二(叔丁基过氧化)己烷中的任意一种。

32.在本技术的一种实施例中,上述第一封装膜层和第二封装膜层各自独立地为透明阻隔层,内颜色层的厚度与透明阻隔层的厚度比为1:1~5:1。

33.透明阻隔层可以是高透光且对水汽、空气、大小分子有阻隔作用的树脂层,该透明阻隔层同时能够降低内颜色层中的有机颜料成分与电池片的接触,并减少有机颜料成分向电池片的迁移及封装胶膜水解过程中电池片对极性物质的吸附。

34.以上结构的封装胶膜得益于第一封装膜层和第二封装膜层各自独立地为透明阻隔层,因此其可以用于电池片层的上封装胶膜(靠近玻璃片)和/或下封装胶膜(靠近背板),并可以使整个光伏组件呈现黑色外观,当将其只用作上封装胶膜时,电池片主要能够利用透过内颜色层的近红外光,当将其只用作下封装胶膜时,电池片既能够利用可见光,也能够利用近红外光,相比将其用作上封装胶膜时光伏组件的光电转化率要高一些。

35.在本技术的一种实施例中,上述封装胶膜也可以仅包括依次叠置的内颜色层、封装膜层,封装膜层作为内颜色层的基材层,可以为透明阻隔层,也可以为白色高反射层。

36.在本技术的一种实施例中,上述第一封装膜层为透明阻隔层,第二封装膜层为白色高反射层,优选内颜色层的厚度与透明阻隔层的厚度比为3:1~1:3,优选内颜色层的厚度与白色高反射层的厚度比为1:1~1:8。

37.白色高反射层为添加高反射无机填料的树脂层,对穿透内颜色层的近红外光线实

现高反射,从而再次透过内颜色层而入射到电池片上,从而极大地提高光伏组件的光电转化效率,进而提高光伏组件的输出功率。以上各层厚度比例的控制在基本发挥各层性能的基础上,有助于得到尽可能薄的封装胶膜。

38.以上封装胶膜可以通过熔融共挤的方式制备得到。

39.当然,也可以根据实际需要,在白色高反射层远离电池片的外表面添加无机或有机颜料的树脂层,以实现对光伏组件的装饰作用,这一点可以参考现有技术,在此不再赘述。

40.在本技术的一种实施例中,上述第一封装膜层为透明阻隔层,第二封装膜层为白色高反射层,白色高反射层包括耐热性树脂层,优选耐热性树脂层的熔点为150℃~350℃。

41.以上的封装胶膜不仅能够降低光伏组件的光污染,提高其光电转化效率,而且可以提高其耐温特性,使得包括该封装胶膜的光伏组件具有耐候性,从而适合于更苛刻的条件下使用,进而拓展了光伏组件的应用场景。优选耐热性树脂层选自pet、pbt、pc、pmma、pi、pa中的任意一种或多种,优选该封装胶膜的制备工艺为将透明阻隔层、内颜色层通过熔融共挤出得到共挤膜,然后,以淋膜的方式将共挤膜淋附在白色高反射层上,再进行紫外光交联,得到封装胶膜。

42.优选内颜色层的厚度与透明阻隔层的厚度比为3:1~1:3,优选内颜色层的厚度与白色高反射层的厚度比为1:1~1:8,从而在发挥各层优良性能的基础上,有助于得到尽可能薄的封装胶膜。

43.在本技术的另一种典型的实施方式中,提供了一种光伏组件,包括玻璃片、上封装胶膜、电池片层、下封装胶膜、背板,该上封装胶膜与下封装胶膜中的至少一种为上述的封装胶膜。

44.包括以上封装胶膜的整个光伏组件呈现黑色。相比于现有技术中直接采用炭黑作为电池背板的颜料,包括该封装胶膜的光伏组件即使在外观上呈现黑色,也难以因照射太阳光而导致温度升高。

45.以下将结合具体实施例和对比例,对本技术的有益效果进行说明。

46.实施例1

47.封装胶膜包括依次叠置的透明阻隔层、内颜色层、白色高反射层。

48.透明阻隔层选用乙烯-醋酸乙烯共聚物(韩国道达尔282pv光伏eva树脂),厚度为60微米。

49.蓝色颜色层包括乙烯-醋酸乙烯共聚物(韩国道达尔282pv光伏eva树脂)和分散于其中的酞菁蓝类(巴斯夫k6911),酞菁蓝类的为乙烯-醋酸乙烯共聚物的7wt%,厚度为80微米。

50.黄色颜色层包括乙烯-辛烯共聚物(poe美国陶氏engage 8452)和分散于其中的苯并咪唑酮黄(科莱恩h3g),苯并咪唑酮黄为乙烯-辛烯共聚物的5wt%,厚度为30微米。

51.红色颜色层包括乙烯-醋酸乙烯共聚物(山东联泓eva树脂ul00428)和分散于其中的吡咯并吡咯二酮(科莱恩d3g70),吡咯并吡咯二酮为乙烯-醋酸乙烯共聚物的3wt%,厚度为20微米。

52.依次按照蓝色颜色层、黄色颜色层、红色颜色层的顺序叠置得到内颜色,内颜色层的交联度为30%,各层添加0.3wt%的1-双(过氧化叔丁基)-3,3,5-三甲基环己烷。

53.白色高反射层的厚度为250微米,选用乙烯-醋酸乙烯共聚物(山东联泓ul00428)与无机填料钛白粉(杜邦r706),无机填料的重量为白色高反射层的35wt%。

54.透明阻隔层、内颜色层、白色高反射层通过熔融共挤出一次成型,再以电子束进行辐照交联(辐照剂量为20kgy,辐照时间为60秒),得到封装胶膜。

55.实施例2

56.封装胶膜包括依次叠置的透明阻隔层、内颜色层、白色高反射层。

57.透明阻隔层选用乙烯-醋酸乙烯共聚物(韩国道达尔282pv光伏eva树脂),厚度为60微米。

58.内颜色层为单层结构,厚度为150微米,树脂选用乙烯-辛烯共聚物(poe美国陶氏engage 8452),红色颜料、黄色颜料、蓝色颜料按重量份比例1:1.5:4与树脂共混,红色颜料、黄色颜料、蓝色颜料的总重量为乙烯-辛烯共聚物的15wt%,其中的红色颜料为吡咯并吡咯二酮(科莱恩d3g70)、黄色颜料为苯并咪唑酮黄(科莱恩h3g)和蓝色颜料为酞菁蓝类(巴斯夫k6911),内颜色层包括0.2wt%的1-双(过氧化叔丁基)-3,3,5-三甲基环己烷,内颜色层的交联度为30%。

59.白色高反射层的厚度为250微米,包括乙烯-醋酸乙烯共聚物(山东联泓ul00428)与无机填料钛白粉(杜邦r706),无机填料的重量为白色高反射层的35wt%。

60.透明阻隔层、内颜色层、白色高反射层通过熔融共挤出一次成型,再以电子束进行辐照交联(辐照剂量为23kgy,辐照时间为50秒),得到封装胶膜。

61.实施例3

62.封装胶膜包括依次叠置的透明阻隔层、内颜色层、白色高反射层。

63.透明阻隔层选用乙烯-醋酸乙烯共聚物(poe美国陶氏engage 8452),厚度为60微米。

64.蓝色颜色层包括乙烯-醋酸乙烯共聚物(韩国道达尔282pv光伏eva树脂)和分散于其中的酞菁蓝类(巴斯夫k6911),酞菁蓝类的为乙烯-醋酸乙烯共聚物的7wt%,厚度为80微米。

65.黄色颜色层包括乙烯-辛烯共聚物(韩国道达尔282pv光伏eva树脂)和分散于其中的苯并咪唑酮黄(科莱恩h3g),苯并咪唑酮黄为乙烯-辛烯共聚物的5wt%,厚度为30微米。

66.红色颜色层包括乙烯-醋酸乙烯共聚物(山东联泓eva树脂ul00428)和分散于其中的吡咯并吡咯二酮(科莱恩d3g70),吡咯并吡咯二酮为乙烯-醋酸乙烯共聚物的3wt%,厚度为20微米。

67.依次按照蓝色颜色层、黄色颜色层、红色颜色层的顺序叠置得到内颜色,各层分别添加0.4wt%的1-双(过氧化叔丁基)-3,3,5-三甲基环己烷,内颜色层的交联度为40%。

68.白色高反射层的厚度为150微米,选用白色双向拉伸pet薄膜(四川东材ds11),pet薄膜的透光率为5%。

69.透明阻隔层、内颜色层通过熔融共挤出得到共挤膜,以淋膜的方式将共挤膜淋附在白色高反射层上,再进行辐照交联(辐照剂量为25kgy,辐照时间为60秒),得到封装胶膜。

70.实施例4

71.实施例4与实施例1的区别在于,蓝色颜色层的厚度为100微米,最后得到封装胶膜。

72.实施例5

73.实施例5与实施例1的区别在于,蓝色颜色层的厚度为20微米,最后得到封装胶膜。

74.实施例6

75.实施例6与实施例1的区别在于,蓝色颜色层的厚度为15微米,最后得到封装胶膜。

76.实施例7

77.实施例7与实施例1的区别在于,蓝色颜料的重量为乙烯-醋酸乙烯共聚物的3wt%,最后得到封装胶膜。

78.实施例8

79.实施例8与实施例1的区别在于,蓝色颜料的重量为乙烯-醋酸乙烯共聚物的15wt%,最后得到封装胶膜。

80.实施例9

81.实施例9与实施例1的区别在于,蓝色颜料的重量为乙烯-醋酸乙烯共聚物的2wt%,最后得到封装胶膜。

82.实施例10

83.实施例10与实施例1的区别在于,蓝色颜料为科莱恩pv fast blue a4r,最后得到封装胶膜。

84.实施例11

85.实施例11与实施例1的区别在于,第一树脂基层为台聚化学eva树脂ue2828,最后得到封装胶膜。

86.实施例12

87.实施例12与实施例1的区别在于,黄色颜色层的厚度为50微米,最后得到封装胶膜。

88.实施例13

89.实施例13与实施例1的区别在于,黄色颜色层的厚度为10微米,最后得到封装胶膜。

90.实施例14

91.实施例14与实施例1的区别在于,黄色颜色层的厚度为8微米,最后得到封装胶膜。

92.实施例15

93.实施例15与实施例1的区别在于,黄色颜料的重量为乙烯-辛烯共聚物的2wt%,最后得到封装胶膜。

94.实施例16

95.实施例16与实施例1的区别在于,黄色颜料的重量为乙烯-辛烯共聚物的10wt%,最后得到封装胶膜。

96.实施例17

97.实施例17与实施例1的区别在于,黄色颜料的重量为乙烯-辛烯共聚物的1wt%,最后得到封装胶膜。

98.实施例18

99.实施例18与实施例1的区别在于,黄色颜料为科莱恩fgl,最后得到封装胶膜。

100.实施例19

101.实施例19与实施例1的区别在于,第二树脂基层为埃克森美孚eva树脂ul02528,最后得到封装胶膜。

102.实施例20

103.实施例20与实施例1的区别在于,红色颜色层的厚度为50微米,最后得到封装胶膜。

104.实施例21

105.实施例21与实施例1的区别在于,红色颜色层的厚度为10微米,最后得到封装胶膜。

106.实施例22

107.实施例22与实施例1的区别在于,红色颜色层的厚度为8微米,最后得到封装胶膜。

108.实施例23

109.实施例23与实施例1的区别在于,红色颜料的重量为乙烯-辛烯共聚物的1wt%,最后得到封装胶膜。

110.实施例24

111.实施例24与实施例1的区别在于,红色颜料的重量为乙烯-辛烯共聚物的5wt%,最后得到封装胶膜。

112.实施例25

113.实施例25与实施例1的区别在于,红色颜料的重量为乙烯-辛烯共聚物的0.5wt%,最后得到封装胶膜。

114.实施例26

115.实施例26与实施例1的区别在于,红色颜料为科莱恩pv fast pink e01,最后得到封装胶膜。

116.实施例27

117.实施例27与实施例1的区别在于,第三树脂基层为韩国eva树脂lg28025,最后得到封装胶膜。

118.实施例28

119.实施例28与实施例6的区别在于,透明阻隔层的厚度为195微米,白色高反射层的厚度为65微米,最后得到封装胶膜。

120.实施例29

121.实施例29与实施例6的区别在于,透明阻隔层的厚度为22微米,白色高反射层的厚度为520微米,最后得到封装胶膜。

122.实施例30

123.实施例30与实施例2的区别在于,红色颜料:黄色颜料:蓝色颜料的重量比为1:1:1,最后得到封装胶膜。

124.实施例31

125.实施例31与实施例2的区别在于,红色颜料:黄色颜料:蓝色颜料的重量比为1:3:5,最后得到封装胶膜。

126.实施例32

127.实施例32与实施例2的区别在于,红色颜料:黄色颜料:蓝色颜料的重量比为1:

0.5:5.5,最后得到封装胶膜。

128.实施例33

129.实施例33与实施例2的区别在于,红色颜料、黄色颜料、蓝色颜料的总重量为乙烯-辛烯共聚物的3wt%,最后得到封装胶膜。

130.实施例34

131.实施例34与实施例2的区别在于,红色颜料、黄色颜料、蓝色颜料的总重量为乙烯-辛烯共聚物的30wt%,最后得到封装胶膜。

132.实施例35

133.实施例35与实施例2的区别在于,红色颜料、黄色颜料、蓝色颜料的总重量为乙烯-辛烯共聚物的2wt%,最后得到封装胶膜。

134.实施例36

135.实施例36与实施例2的区别在于,内颜色层包括0.15wt%的1-双(过氧化叔丁基)-3,3,5-三甲基环己烷,内颜色层的交联度为20%,最后得到封装胶膜。

136.实施例37

137.实施例37与实施例2的区别在于,内颜色层包括0.6wt%的1-双(过氧化叔丁基)-3,3,5-三甲基环己烷,内颜色层的交联度为70%,最后得到封装胶膜。

138.实施例38

139.实施例38与实施例3的区别在于,白色高反射层为浙江南洋nys220,最后得到封装胶膜。

140.实施例39

141.实施例39与实施例3的区别在于,蓝色颜色层的厚度为20微米,透明阻隔层的厚度为23微米,白色高反射层的厚度为70微米,最后得到封装胶膜。

142.实施例40

143.实施例40与实施例3的区别在于,蓝色颜色层的厚度为20微米,透明阻隔层的厚度为210微米,白色高反射层的厚度为560微米,最后得到封装胶膜。

144.实施例41

145.实施例41与实施例3的区别在于,蓝色颜色层的厚度为50微米、黄色颜色层的厚度为40微米、红色颜色层的厚度为30微米,最后得到封装胶膜。

146.实施例42

147.实施例42与实施例3的区别在于,蓝色颜色层的厚度为90微米、黄色颜色层的厚度为50微米、红色颜色层的厚度为40微米,最后得到封装胶膜。

148.实施例43

149.和实施例1的区别在于,封装胶膜包括依次叠置的透明阻隔层、内颜色层、透明阻隔层。

150.第一封装膜层同实施例1设置,第二封装膜层为透明阻隔层,选用乙烯-醋酸乙烯共聚物(韩国道达尔282pv光伏eva树脂),厚度为250微米。

151.实施例44

152.和实施例43的区别在于,封装胶膜包括依次叠置的内颜色层、透明阻隔层。

153.透明阻隔层,选用乙烯-醋酸乙烯共聚物(韩国道达尔282pv光伏eva树脂),厚度为

250微米。

154.对比例1

155.常规的封装胶膜为多层共挤出的全透明结构:上透明阻隔层选用乙烯-醋酸乙烯共聚物(韩国道达尔282pv光伏eva树脂),厚度为140微米。中间层选用乙烯-辛烯共聚物(poe美国陶氏engage 8452),厚度为220微米。下透明阻隔层选用乙烯-醋酸乙烯共聚物(山东联泓eva树脂ul00428),厚度为140微米。

156.将玻璃片、上封装胶膜、电池片层、下封装胶膜、背板进行层压得到光伏组件,其中的下封装胶膜分别为实施例1至44、对比例1的封装胶膜。其中,与对比例1对应的光伏组件的背板为含炭黑的全黑色背板。电池片选择182mm尺寸p型perc双面电池片,采用半片72片版型进行光伏组件的封装。

157.以上光伏组件均为黑色外观。

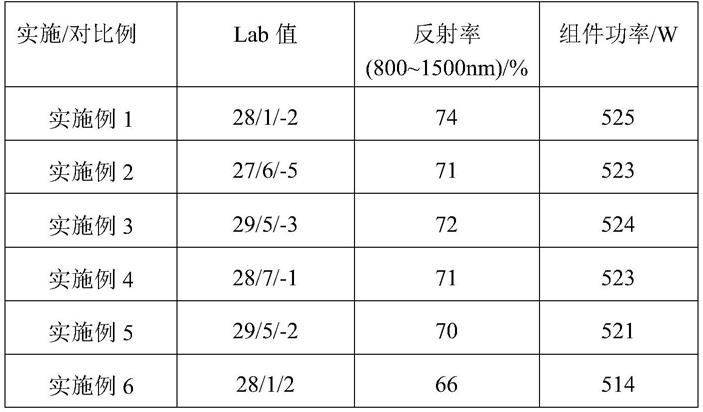

158.参考iec61215《地面用光伏组件-设计鉴定和定型》标准,使用深圳茂迪机电设备有限公司生产的profitest(pv1500)测试各光伏组件的功率、封装胶膜的反射率(800~1500nm)/%,并将测试结果与内颜色层的lab值列于表1。

159.表1

160.161.[0162][0163]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0164]

本技术的以上封装胶膜可以吸收波段780nm以下的光线,从而实现对可见光的不反射,但对780nm以上的近红外波段有较高的透光率,进而满足人眼对光伏组件外观不反光的需求。且上述颜料调色类似于三原色的成色原理,通过视觉系统对上述l值的内颜色层的感知,使包括该封装胶膜的整个光伏组件呈现黑色。相比于现有技术中直接采用炭黑作为电池背板的颜料,包括该封装胶膜的光伏组件即使在外观上呈现黑色,也难以因照射太阳光而导致温度升高。

[0165]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1