一种耐高温散热涂料及其制备方法与流程

1.本发明涉及涂料技术领域,具体涉及一种耐高温散热涂料及其制备方法。

背景技术:

2.随着电子产品的精密化设计,电子产品的运作过程常伴随着大量热能的产生,若无法有效地将热能逸散,将使电子产品发生过热的问题,甚而影响其品质与可靠度。

3.为避免前述问题,现有技术多半是在电子产品的热源设置散热鳍片或风扇,以期能通过提高表面积或增加热对流的方式,将热源逸散至电子产品的外部。然而,设置散热鳍片将增加电子产品的整体体积大小;且风扇除了会增加电子产品的体积外,更需额外通入电源才能驱动风扇运转,达到降低电子产品的温度的目的。

4.然而,前述解决问题的技术手段皆不利于电子产品往轻薄化及节能的方向发展。为克服前述限制,现有技术转而在电子装置上涂布散热涂层,以期能在符合电子产品的轻薄化、节能化的需求下,达到散热的目的。

5.目前已发展的散热涂层的材料多半以经化学改质的纳米碳材为主,由于该经化学改质的纳米碳材的壳层结构受到破坏,致使该经化学改质的纳米碳材无法获得足够的耐热性,故现有技术的散热涂层无法适用在400℃以上的温度下发挥所需的散热效果。

技术实现要素:

6.本发明的目的在于提出一种耐高温散热涂料及其制备方法,具有良好的力学性能,耐高温,耐磨损,抗破裂能力好,柔韧性及弹性佳,具有自散热、远红外释放作用,应用于电子器件中,起到很好的散热效果,能够耐受较高的温度,具有广阔的应用前景。

7.本发明的技术方案是这样实现的:

8.本发明提供一种耐高温散热涂料的制备方法,包括以下步骤:

9.s1.金属氧化物纳米粉的制备:将金属硝酸盐溶于水中,加入柠檬酸,超声分散,加热至第一温度蒸发溶剂,得到溶胶;然后提高至第二温度,降低压强,形成干凝胶,取出,点燃干凝胶,得到金属氧化物纳米粉;

10.s2.聚多巴胺/金属氧化物纳米粉的制备:将步骤s1制得的金属氧化物纳米粉均匀分散在水中,加入多巴胺盐酸盐,加入tris-hcl溶液,加热反应,离心,洗涤,干燥,得到聚多巴胺/金属氧化物纳米粉;

11.s3.改性聚多巴胺/金属氧化物纳米粉的制备:将步骤s2制得的聚多巴胺/金属氧化物纳米粉均匀分散在乙醇溶液中,加入硅烷偶联剂,加热反应,离心,洗涤,干燥,得到改性聚多巴胺/金属氧化物纳米粉;

12.s4.有机硅改性硅溶胶的制备:将碱性硅溶胶、水、晶须硅混合均匀后,加入有机硅烷和醋酸,混合反应,得到有机硅改性硅溶胶;

13.s5.耐高温散热涂料的制备:将步骤s3制得的改性聚多巴胺/金属氧化物纳米粉加入步骤s4制得的有机硅改性硅溶胶中,均质,并静置熟化,得到所述的耐高温散热涂料。

14.作为本发明的进一步改进,步骤s1中步骤s1中所述金属硝酸盐为硝酸铁、硝酸铝、硝酸钴的混合物,所述硝酸铁、硝酸铝、硝酸钴、柠檬酸的质量比为(4-12):13:(1-5):(30-40);所述第一温度为45-55℃;所述第二温度为170-200℃;所述压强降至真空度在0.01-0.1mpa所述硝酸铁、硝酸铝、硝酸钴、柠檬酸的质量比为(4-12):13:(1-5):(30-40);所述第一温度为45-55℃;所述第二温度为170-200℃;所述压强降至真空度在0.01-0.1mpa。

15.作为本发明的进一步改进,步骤s2中所述金属氧化物纳米粉与多巴胺盐酸盐的质量比为10:(17-22);所述tris-hcl溶液的ph值为8-8.5,所述加热反应温度为40-50℃,时间为3-5h。

16.作为本发明的进一步改进,步骤s3中所述聚多巴胺/金属氧化物纳米粉和硅烷偶联剂的质量比为10:(0.5-1);所述硅烷偶联剂选自kh550、kh560、kh570、kh580、kh590、kh602、kh792中的至少一种;所述加热反应温度为70-80℃,时间为1-3h。

17.作为本发明的进一步改进,所述硅烷偶联剂为kh550和kh590的复配混合物,质量比为5:(1-3)。

18.作为本发明的进一步改进,步骤s4中所述有机硅烷为甲基三乙氧基硅烷,所述碱性硅溶胶、水、晶须硅、甲基三乙氧基硅烷和醋酸的质量比为(30-40):(20-30):(10-20):(20-30):(0.5-1);所述混合反应温度为25-35℃,时间为2-4h。

19.作为本发明的进一步改进,步骤s5中所述改性聚多巴胺/金属氧化物纳米粉、有机硅改性硅溶胶的质量比为(2-5):12;所述均质条件为12000-15000r/min均质3-5min;所述熟化时间为7-10h。

20.作为本发明的进一步改进,具体包括以下步骤:

21.s1.金属氧化物纳米粉的制备:将4-12重量份的硝酸铁、13重量份硝酸铝、1-5重量份硝酸钴溶于水中,加入30-40重量份柠檬酸,超声分散,加热至45-55℃蒸发溶剂,得到溶胶;然后提高至170-200℃,真空度在0.01-0.1mpa,形成干凝胶,取出,点燃干凝胶,得到金属氧化物纳米粉;

22.s2.聚多巴胺/金属氧化物纳米粉的制备:将10重量份步骤s1制得的金属氧化物纳米粉均匀分散在水中,加入17-22重量份多巴胺盐酸盐,加入1-2重量份ph值为8-8.5的tris-hcl溶液,加热至40-50℃反应3-5h,离心,洗涤,干燥,得到聚多巴胺/金属氧化物纳米粉;

23.s3.改性聚多巴胺/金属氧化物纳米粉的制备:将10重量份步骤s2制得的聚多巴胺/金属氧化物纳米粉均匀分散在乙醇溶液中,加入0.5-1重量份硅烷偶联剂,加热至70-80℃反应1-3h,离心,洗涤,干燥,得到改性聚多巴胺/金属氧化物纳米粉;

24.所述硅烷偶联剂为kh550和kh590的复配混合物,质量比为5:(1-3);

25.s4.有机硅改性硅溶胶的制备:将30-40重量份碱性硅溶胶、20-30重量份水、10-20重量份晶须硅混合均匀后,加入20-30重量份甲基三乙氧基硅烷和0.5-1重量份醋酸,25-35℃混合反应2-4h,得到有机硅改性硅溶胶;

26.s5.耐高温散热涂料的制备:将2-5重量份步骤s3制得的改性聚多巴胺/金属氧化物纳米粉加入12重量份步骤s4制得的有机硅改性硅溶胶中,12000-15000r/min均质3-5min,并静置熟化7-10h,得到所述的耐高温散热涂料。

27.本发明进一步保护一种上述的制备方法制得的耐高温散热涂料。

28.作为本发明的进一步改进,所述涂料的导热系数为12-21w/m

·

k,铅笔硬度为4-6h,附着力为0-2级。

29.本发明具有如下有益效果:本发明中,由于柠檬酸为弱酸,发生多级离解反应,在金属离子fe

3+

、al

3+

、co

3+

存在下,形成络合物,反应如下:

30.fe

3+

+c6h5o

73-=fec6h5o731.fe

3+

+c6h6o

72-=fec6h6o

7+

32.al

3+

+c6h5o

73-=alc6h5o733.al

3+

+c6h6o

72-=alc6h6o

7+

34.co

3+

+c6h5o

73-=coc6h5o735.co

3+

+c6h6o

72-=coc6h6o

7+

36.此时,金属离子和柠檬酸为等当量的,但是由于柠檬酸为弱酸,反应过程中存在化学平衡位移,只有当柠檬酸过量时,才能保证金属离子和柠檬酸的稳定络合。得到的干凝胶经过燃烧后,得到了金属氧化物纳米粉,含有氧化铝、氧化铁和氧化钴的纳米级粉末;这类金属氧化物粉末使得涂料具有极好的散热导热性能、耐高温性能,起到自散热、远红外释放作用,其远红外释放效率高达94%以上,对人体有保健作用;

37.进一步地,在金属氧化物纳米粉表面反应复合一层聚多巴胺,由于聚多巴胺富含氨基、羟基,使得纳米材料表面润湿性增强,微小的水液滴易于深入在纳米材料表面而起到蒸发散热的效果,另外,也易于与硅烷偶联剂键连,从而能改性与硅溶胶、有机硅共聚得到均匀的耐高温散热涂料;

38.将制得的聚多巴胺/金属氧化物纳米粉通过硅烷偶联剂改性后,纳米材料表面接上有机硅烷氧基,从而易于在后续反应中与硅溶胶和有机硅共聚形成复合涂料,而硅烷偶联剂优选地为kh550和kh590的复配混合物,这是因为,有机链部分带有氨基或巯基,易于与聚多巴胺/金属氧化物纳米粉表面的聚多巴胺的氨基和羟基氢键键连,而与硅原子直接相连的烷氧基的数目越多,其水解活性越高;另外,硅烷的有机链越长,空间位阻越大,其与硅溶胶和有机硅发生共聚的反应活性越差,因此,选择合适的硅烷偶联剂使得制得的改性聚多巴胺/金属氧化物纳米粉能够均匀稳定的与有机硅改性硅溶胶,得到性能更佳的耐高温散射涂料。硅氧烷带有的有机基团能有效增强涂层的柔韧性及弹性,从而提高涂层的抗破裂能力,而无机部分则使得涂料具有卓越的力学性能、耐高温、耐磨损等性能。

39.本发明制得的耐高温散热涂料具有良好的力学性能,耐高温,耐磨损,抗破裂能力好,柔韧性及弹性佳,具有自散热、远红外释放作用,应用于电子器件中,起到很好的散热效果,能够耐受较高的温度,具有广阔的应用前景。

附图说明

40.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

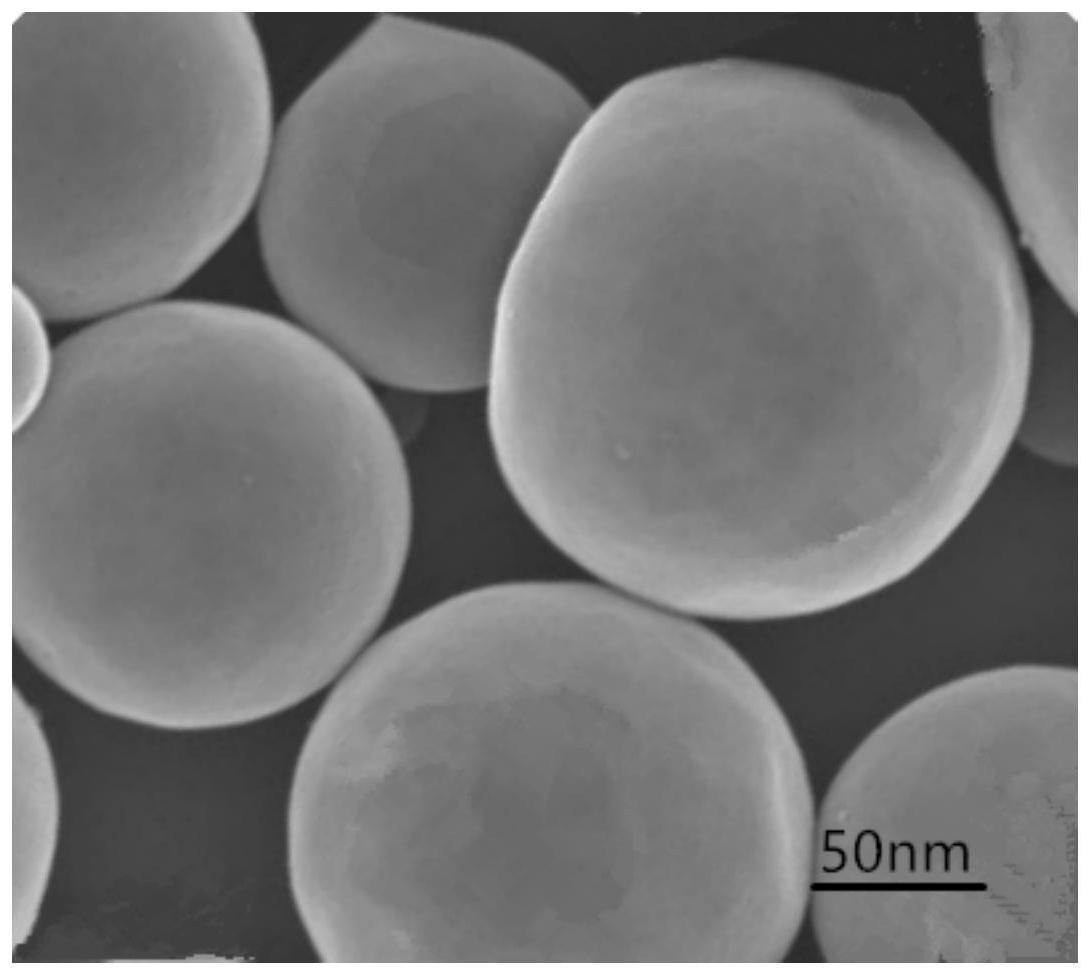

41.图1为实施例1制得的聚多巴胺/金属氧化物纳米粉的sem图。

具体实施方式

42.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.碱性硅溶胶购于阿克苏诺贝尔,货号bindzil 9950,硅含量50%,ph值为9.0;甲基三乙氧基硅烷,cas号:2031-67-6,工业级,购于衢州瑞利杰化工有限公司;十二烷基甲基二甲氧基硅烷,cas号:3069-21-4,购于杭州大地化工有限公司,有效成分》96%;晶须硅,2500目,购于上海汇精亚纳米新材料有限公司。其他试剂均为化学纯,购于国药集团化学试剂有限公司。

44.实施例1

45.本实施例提供一种耐高温散热涂料的制备方法,具体包括以下步骤:

46.s1.金属氧化物纳米粉的制备:将4g的硝酸铁、13g硝酸铝、1g硝酸钴溶于100ml水中,加入30g柠檬酸,1000w超声分散30min,加热至45℃蒸发1h,得到溶胶;然后提高至170℃,真空度在0.01mpa,形成干凝胶,取出,点燃干凝胶,得到金属氧化物纳米粉;

47.s2.聚多巴胺/金属氧化物纳米粉的制备:将10g步骤s1制得的金属氧化物纳米粉加入100ml水中,2000w超声分散30min,加入17g多巴胺盐酸盐,加入1g ph值为8的tris-hcl溶液,加热至40℃搅拌反应3h,3000r/min离心15min,去离子水洗涤,70℃干燥4h,得到聚多巴胺/金属氧化物纳米粉;图1为制得的聚多巴胺/金属氧化物纳米粉的sem图,由图可知,制得的聚多巴胺/金属氧化物纳米粉的粒径在200nm以内。

48.s3.改性聚多巴胺/金属氧化物纳米粉的制备:将10g步骤s2制得的聚多巴胺/金属氧化物纳米粉加入50ml乙醇溶液中,加入0.5g硅烷偶联剂,加热至70℃搅拌反应1h,3000r/min离心15min,乙醇洗涤,70℃干燥4h,得到改性聚多巴胺/金属氧化物纳米粉;

49.所述硅烷偶联剂为kh550和kh590的复配混合物,质量比为5:1;

50.s4.有机硅改性硅溶胶的制备:将30g碱性硅溶胶、20g去离子水、10g晶须硅混合均匀后,加入20g甲基三乙氧基硅烷和0.5g醋酸,25℃混合搅拌反应2h,得到有机硅改性硅溶胶;

51.s5.耐高温散热涂料的制备:将2g步骤s3制得的改性聚多巴胺/金属氧化物纳米粉加入12g步骤s4制得的有机硅改性硅溶胶中,12000r/min均质3min,并静置熟化7h,得到所述的耐高温散热涂料。

52.实施例2

53.本实施例提供一种耐高温散热涂料的制备方法,具体包括以下步骤:

54.s1.金属氧化物纳米粉的制备:将12g的硝酸铁、13g硝酸铝、5g硝酸钴溶于100ml水中,加入40g柠檬酸,1000w超声分散30min,加热至55℃蒸发1h,得到溶胶;然后提高至200℃,真空度在0.1mpa,形成干凝胶,取出,点燃干凝胶,得到金属氧化物纳米粉;

55.s2.聚多巴胺/金属氧化物纳米粉的制备:将10g步骤s1制得的金属氧化物纳米粉加入100ml水中,2000w超声分散30min,加入22g多巴胺盐酸盐,加入2g ph值为8.5的tris-hcl溶液,加热至50℃搅拌反应5h,3000r/min离心15min,去离子水洗涤,70℃干燥4h,得到聚多巴胺/金属氧化物纳米粉;

56.s3.改性聚多巴胺/金属氧化物纳米粉的制备:将10g步骤s2制得的聚多巴胺/金属氧化物纳米粉加入50ml乙醇溶液中,加入1g硅烷偶联剂,加热至80℃搅拌反应3h,3000r/min离心15min,乙醇洗涤,70℃干燥4h,得到改性聚多巴胺/金属氧化物纳米粉;

57.所述硅烷偶联剂为kh550和kh590的复配混合物,质量比为5:3;

58.s4.有机硅改性硅溶胶的制备:将40g碱性硅溶胶、30g去离子水、20g晶须硅混合均匀后,加入30g甲基三乙氧基硅烷和1g醋酸,35℃混合搅拌反应4h,得到有机硅改性硅溶胶;

59.s5.耐高温散热涂料的制备:将5g步骤s3制得的改性聚多巴胺/金属氧化物纳米粉加入12g步骤s4制得的有机硅改性硅溶胶中,15000r/min均质5min,并静置熟化10h,得到所述的耐高温散热涂料。

60.实施例3

61.本实施例提供一种耐高温散热涂料的制备方法,具体包括以下步骤:

62.s1.金属氧化物纳米粉的制备:将8g的硝酸铁、13g硝酸铝、3g硝酸钴溶于100ml水中,加入35g柠檬酸,1000w超声分散30min,加热至50℃蒸发1h,得到溶胶;然后提高至185℃,真空度在0.05mpa,形成干凝胶,取出,点燃干凝胶,得到金属氧化物纳米粉;

63.s2.聚多巴胺/金属氧化物纳米粉的制备:将10g步骤s1制得的金属氧化物纳米粉加入100ml水中,2000w超声分散30min,加入20g多巴胺盐酸盐,加入1.5g ph值为8.2的tris-hcl溶液,加热至45℃搅拌反应4h,3000r/min离心15min,去离子水洗涤,70℃干燥4h,得到聚多巴胺/金属氧化物纳米粉;

64.s3.改性聚多巴胺/金属氧化物纳米粉的制备:将10g步骤s2制得的聚多巴胺/金属氧化物纳米粉加入50ml乙醇溶液中,加入0.7g硅烷偶联剂,加热至75℃搅拌反应2h,3000r/min离心15min,乙醇洗涤,70℃干燥4h,得到改性聚多巴胺/金属氧化物纳米粉;

65.所述硅烷偶联剂为kh550和kh590的复配混合物,质量比为5:2;

66.s4.有机硅改性硅溶胶的制备:将35g碱性硅溶胶、25g去离子水、15g晶须硅混合均匀后,加入25g甲基三乙氧基硅烷和0.7g醋酸,30℃混合搅拌反应3h,得到有机硅改性硅溶胶;

67.s5.耐高温散热涂料的制备:将3.5g步骤s3制得的改性聚多巴胺/金属氧化物纳米粉加入12g步骤s4制得的有机硅改性硅溶胶中,13500r/min均质4min,并静置熟化8h,得到所述的耐高温散热涂料。

68.实施例4

69.与实施例3相比,硅烷偶联剂为kh550,其他条件均不改变。

70.实施例5

71.与实施例3相比,硅烷偶联剂为kh590,其他条件均不改变。

72.实施例6

73.与实施例3相比,未添加硝酸铁,其他条件均不改变。

74.其中,金属硝酸盐包括21g硝酸铝、3g硝酸钴。

75.实施例7

76.与实施例3相比,未添加硝酸铝,其他条件均不改变。

77.其中,金属硝酸盐包括21g的硝酸铁、3g硝酸钴。

78.实施例8

79.与实施例3相比,柠檬酸的添加量较低,仅添加了10g柠檬酸,其他条件均不改变。

80.实施例9

81.与实施例3相比,多巴胺盐酸盐的添加量较低,仅添加了5g多巴胺盐酸盐,其他条件均不改变。

82.实施例10

83.与实施例3相比,甲基三乙氧基硅烷由十二烷基甲基二甲氧基硅烷替代,其他条件均不改变。

84.对比例1

85.与实施例3相比,未进行步骤s2,其他条件均不改变。

86.s1.金属氧化物纳米粉的制备:将8g的硝酸铁、13g硝酸铝、3g硝酸钴溶于100ml水中,2000w超声分散30min,加入35g柠檬酸,1000w超声分散30min,加热至50℃蒸发1h,得到溶胶;然后提高至185℃,真空度在0.05mpa,形成干凝胶,取出,点燃干凝胶,得到金属氧化物纳米粉;

87.s2.改性金属氧化物纳米粉的制备:将10g步骤s1制得的金属氧化物纳米粉加入50ml乙醇溶液中,加入0.7g硅烷偶联剂,加热至75℃搅拌反应2h,3000r/min离心15min,乙醇洗涤,70℃干燥4h,得到改性金属氧化物纳米粉;

88.所述硅烷偶联剂为kh550和kh590的复配混合物,质量比为5:2;

89.s3.有机硅改性硅溶胶的制备:将35g碱性硅溶胶、25g去离子水、15g晶须硅混合均匀后,加入25g甲基三乙氧基硅烷和0.7g醋酸,30℃混合搅拌反应3h,得到有机硅改性硅溶胶;

90.s4耐高温散热涂料的制备:将3.5g步骤s2制得的改性金属氧化物纳米粉加入12g步骤s3制得的有机硅改性硅溶胶中,13500r/min均质4min,并静置熟化8h,得到所述的耐高温散热涂料。

91.对比例2

92.与实施例3相比,未进行步骤s3,其他条件均不改变。

93.s1.金属氧化物纳米粉的制备:将8g的硝酸铁、13g硝酸铝、3g硝酸钴溶于100ml水中,2000w超声分散30min,加入35g柠檬酸,1000w超声分散30min,加热至50℃蒸发1h,得到溶胶;然后提高至185℃,真空度在0.05mpa,形成干凝胶,取出,点燃干凝胶,得到金属氧化物纳米粉;

94.s2.聚多巴胺/金属氧化物纳米粉的制备:将10g步骤s1制得的金属氧化物纳米粉加入100ml水中,加入20g多巴胺盐酸盐,加入1.5g ph值为8.2的tris-hcl溶液,加热至45℃搅拌反应4h,3000r/min离心15min,去离子水洗涤,70℃干燥4h,得到聚多巴胺/金属氧化物纳米粉;

95.s3.有机硅改性硅溶胶的制备:将35g碱性硅溶胶、25g去离子水、15g晶须硅混合均匀后,加入25g甲基三乙氧基硅烷和0.7g醋酸,30℃混合搅拌反应3h,得到有机硅改性硅溶胶;

96.s4.耐高温散热涂料的制备:将3.5g步骤s2制得的聚多巴胺/金属氧化物纳米粉加入12g步骤s3制得的有机硅改性硅溶胶中,13500r/min均质4min,并静置熟化8h,得到所述的耐高温散热涂料。

97.测试例1

98.将本发明实施例1-10和对比例1-2制得的耐高温散热涂料进行力学性能测试,结果见表1。

99.附着力测试按照《gb/t9286-1998》的标准测定(切割成1mm方格百格后,胶带百格测试),二次附着力测试按照《gb/t9286-1998》的标准测定(50℃,95%相对湿度,240h后进行附着力试验);铅笔硬度测试按照《gb/t6739-2006》的标准测定(三菱铅笔45

°

角,五次瑕疵判断);耐磨耗性实验测试按照《gb/t12721-2007》的标准测定(使用橡皮,荷重4.9n,600次往复摩擦);撞击实验测试按照《gb/t5095.5-1997》的标准测定(50cm,500g);

100.表1

[0101][0102][0103]

由上表可知,本发明实施例1-3制得的耐高温散热涂料具有良好的耐磨损性能,硬度大,力学性能佳。

[0104]

测试例2

[0105]

将本发明实施例1-10和对比例1-2制得的耐高温散热涂料进行综合能测试,结果见表2。

[0106]

导热系数测试按照《gb/t 10297-2015》的标准测定(30℃)。

[0107]

耐高温测试测试方法如下:烘箱烘烤210℃/3h后,烘箱烘烤145℃/15天。

[0108]

耐候性实验测试按照《gb/t9276-1996》的标准测定(耐候机500h后,外观评价)。

[0109]

耐盐雾性实验测试按照《gb/t2423.17-1993》的标准测定(35℃,5wt%nacl,500h)。

[0110]

耐溶剂性实验测试按照《gb/t23989-2009》的标准测定(棉布沾染溶剂后,荷重9.5n,200次往复抹后,外观评价)。

[0111]

表2

[0112]

[0113][0114]

由上表可知,本发明实施例1-3制得的耐高温散热涂料具有良好的耐高温性能,导热系数高,为31-34w/m

·

k,导热散热性能佳。

[0115]

实施例4、实施例5与实施例3相比,硅烷偶联剂为kh550或kh590,耐高温性能、耐候性、附着力稍有下降,导热系数稍有下降,这是因为,单一的硅烷偶联剂对于将改性聚多巴胺/金属氧化物纳米粉与硅溶胶、有机硅烷的共聚反应效果不佳,导致涂料的耐高温、耐候、导热等性能下降。硅烷偶联剂的氨基或巯基易于与聚多巴胺表面的氨基、羟基键连,两者的添加具有协同增效的作用。

[0116]

实施例6、实施例7与实施例3相比,未添加硝酸铁或硝酸铝,其导热系数下降,硬度下降,耐磨损性能下降,实施例7的耐高温性能下降,可见,铁、铝纳米氧化物对于提高涂料导热散热性能明显,其中,铝氧化物对于提高涂料的耐高温性能明显,含有氧化铝、氧化铁和氧化钴的纳米级粉末使得涂料具有极好的散热导热性能、耐高温性能,起到自散热、远红外释放作用,其远红外释放效率高达94%以上,对人体有保健作用。

[0117]

实施例8与实施例3相比,柠檬酸的添加量较低,仅添加了10g柠檬酸,由于柠檬酸含量降低,没能与金属离子形成稳定的络合物,从而只形成了部分溶胶,大量金属离子仍在水中,经过洗涤去除了,因此,使得涂料中添加的金属氧化物纳米粉含量下降,使得涂料的导热散热性能下降,耐高温性能下降,耐磨损和硬度等性能均下降,由于柠檬酸为弱酸,反应过程中存在化学平衡位移,只有当柠檬酸过量时,才能保证金属离子和柠檬酸的稳定络合。

[0118]

实施例9与实施例3相比,多巴胺盐酸盐的添加量较低,仅添加了5g多巴胺盐酸盐,使得金属氧化物纳米粉表面覆盖的聚多巴胺较少,因此,导热系数下降,耐高温性能下降,在金属氧化物纳米粉表面反应复合一层聚多巴胺,由于聚多巴胺富含氨基、羟基,使得纳米材料表面润湿性增强,微小的水液滴易于深入在纳米材料表面而起到蒸发散热的效果,另外,也易于与硅烷偶联剂键连,从而能改性与硅溶胶、有机硅共聚得到均匀的耐高温散热涂料。

[0119]

实施例10与实施例3相比,甲基三乙氧基硅烷由十二烷基甲基二甲氧基硅烷替代,使得涂料的力学性能等性能均下降,这是因为,有机硅氧烷单体中与硅原子直接相连的烷氧基的数目越多,其水解活性越高,有机硅氧烷单体中的有机链越长,空间位阻越大,其水解能力和水溶性越差,从而导致涂料中有机硅烷和硅溶胶的共聚反应变差,涂料性能变差。

[0120]

对比例1与实施例3相比,未进行步骤s2,使得金属氧化物纳米粉表面没有覆盖,因此,导热系数明显下降,耐高温性能明显下降,各项性能均下降,在金属氧化物纳米粉表面反应复合一层聚多巴胺使得纳米材料表面润湿性增强,微小的水液滴易于深入在纳米材料表面而起到蒸发散热的效果,另外,也易于与硅烷偶联剂键连,从而能改性与硅溶胶、有机硅共聚得到均匀的耐高温散热涂料。

[0121]

对比例2与实施例3相比,未进行步骤s3,耐高温性能、耐候性、附着力、导热性能、耐磨损下降,聚多巴胺/金属氧化物纳米粉通过硅烷偶联剂改性后,纳米材料表面接上有机硅烷氧基,从而易于在后续反应中与硅溶胶和有机硅共聚形成均匀的复合涂料,具有良好的力学性能,耐高温,耐磨损,抗破裂能力好,柔韧性及弹性佳,具有自散热、远红外释放作用,起到很好的散热效果,能够耐受较高的温度。

[0122]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1