硅酸锆基发光色料及其制备方法与应用

1.本发明涉及无机色料、发光材料两个技术领域,尤其涉及硅酸锆基发光色料及其制备方法和应用。

背景技术:

2.目前,发光材料大致分为两大类:有机发光材料(或称作荧光色料或染料)与无机发光材料。有机发光材料具有发光优异、可调性好、色纯度高、色彩丰富、制备简单等优势,在光电器件、dna诊断、光化学传感器、染料敏化、荧光增白剂、荧光涂料、激光染料等方面备受青睐。但有机发光材料耐温性差(《300℃),一般只能在低温条件下使用。无机发光材料具有发光效率高、耐久性佳、耐温性好、抗溶剂性能强等特性,已经应用于照明(主要为特定颜色的荧光粉)、平板显示、光纤通讯、生物成像、激光器等领域。与有机发光材料相比,无机发光材料具有理化性能优异、合成工艺简单、发光效率高等优势。根据基质的差异,无机发光材料可分为硫化物、氮化物、氮氧化物、铝酸盐、硅酸盐等不同种类;同时,现已成熟运用的无机发光材料发光效率都很高(可达50~90%)。目前,大部分无机发光材料虽然耐高温性能明显强于有机发光材料,但在有水、含氧、高温(》900℃)、强酸、强碱或强腐蚀性环境(如高温熔融釉)中应用时,材料的结构往往遭受破坏,从而显著甚至彻底丧失发光性能。

3.硅酸锆(zrsio4)作为一种硅酸盐,由双四价金属离子形成三维网络,具有优异的耐酸碱腐蚀性能、熔点高、折射率大、杨氏模量大、光学带隙高、对稀土及非稀土元素容纳能力强等优异的物化特性,广泛应用作陶瓷颜料包裹体、纤维基体材料、生物和临床材料、航天热障涂层材料等方面。以硅酸锆为基质的发光色料,同样具有良好的化学稳定性、热稳定性,合成工艺简单,在色料喷墨打印、发光材料、荧光防伪、追踪、检漏以及色料荧光增强发色等领域具有极其广泛的应用前景。

4.调研发现,目前已有关于硅酸盐发光材料的报道。例如,有不少专利报道了掺杂稀土离子来实现不同颜色发光材料的制备与应用。如公开号为cn109021977a的专利公开了一种通式为a3b

2-x

si3o

12

:xre的微米级硅酸盐荧光粉,其中a为mg、ca或sr,b为y、la、gd或lu,re为ce、pr、nd、sm、eu、tb、dy、er、tm或yb中的一种或任意两种的组合;公开号为cn106916581a的专利公布了通式为ca

3-x-y

zrsi2o9:xsm

3+

,yr

3+

可逆光致变色材料,并公开了其提供的无机光致变色材料可用于光开关、装饰、光信息存储等领域;公开号为cn111154483a的专利公开了kga

(1-x)

sio4:xeu

3+

绿色余辉荧光粉,并公开了其提供的材料能够用于防伪领域。上述专利及相近的专利,所采用的硅酸盐基体均以一价碱金属或二价碱土金属为主体元素,因此所得材料在稳定性、耐水性,以及抗酸、碱、釉的腐蚀性等方面,无法满足苛刻环境下的应用要求。另外,公开号为cn13061431a的专利展示了zrsio4:xcr

3+

类荧光粉,但该粉体色只有白色,且无激活剂参与,发光强度较弱,与硅酸锆自身的缺陷或者杂质发光强度相近(肉眼几近不可见)。

5.因此,急需研究和开发一类可应用于高温、有强酸碱腐蚀或陶瓷釉料侵蚀等极端条件下的发光材料。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一类高性能硅酸锆基发光色料,可在多种极端条件下应用。在高温、强酸、强碱以及侵蚀环境下,本发明提供的硅酸锆发光色料仍能保持良好的发光特性,并且发光色料自身也具有良好的呈色装饰效果。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了硅酸锆基发光色料,具有如下化学式:zrsio4:a+s;所述a为激活离子,所述激活离子包括ce

3+

、pr

3+

、nd

3+

、sm

3+

、sm

2+

、eu

3+

、eu

2+

、tb

3+

、dy

3+

、ho

3+

、er

3+

、tm

3+

、tm

2+

、yb

3+

、yb

2+

、v

3+

、mn

2+

、co

2+

、fe

2+

、ni

2+

、cu

2+

、zn

2+

或bi

3+

;

9.所述激活离子的摩尔量为所述zrsio4的摩尔量的0.01%~30%;

10.所述s为敏化离子;所述敏化离子的摩尔量为所述zrsio4的摩尔量的0%~15%。

11.优选地,所述激活离子包括ce

3+

、pr

3+

、eu

3+

、eu

2+

、er

3+

、tb

3+

或mn

2+

。

12.优选地,所述激活离子的摩尔量为所述zrsio4的摩尔量的0.01%~20%。

13.优选地,所述敏化离子包括ce

3+

、pr

3+

、nd

3+

、sm

3+

、sm

2+

、eu

3+

、eu

2+

、tb

3+

、dy

3+

、ho

3+

、er

3+

、tm

3+

、tm

2+

、yb

3+

、yb

2+

、v

3+

、mn

2+

、co

2+

、fe

2+

、ni

2+

、cu

2+

、zn

2+

、bi

3+

、li

+

、na

+

、k

+

、rb

+

、cs

+

、be

2+

、mg

2+

、ca

2+

、sr

2+

、ba

2+

或ra

2+

;所述敏化离子与激活离子为不同的金属元素。

14.优选地,所述敏化离子包括ce

3+

、pr

3+

、eu

3+

、eu

2+

、tb

3+

或mn

2+

。

15.优选地,所述敏化离子的摩尔量为所述zrsio4的摩尔量的0.01%~15%。

16.本发明还提供了上述技术方案所述的硅酸锆基发光色料的制备方法,包括以下步骤:

17.将锆源、a源和水混合,得到锆源-a溶液;

18.将硅源溶解,得到硅源溶液;

19.将所述锆源-a溶液和硅源溶液共同滴入到络合剂水溶液中,得到悬浊液;

20.将所述浊液依次进行匀化和陈化,得到前驱体;

21.将所述前驱体和矿化剂混合,进行烧制,得到所述的硅酸锆基发光色料。

22.优选地,所述络合剂水溶液中的络合剂包括氟化铵。

23.本发明还提供了上述技术方案所述的硅酸锆基发光色料或上述技术方案所述的制备方法得到的硅酸锆基发光色料在高温陶瓷喷墨打印、防伪、呈色增强、荧光示踪和检漏领域中的应用。

24.本发明还提供了一种高温陶瓷防伪材料,包括硅酸锆基发光色料和釉料;

25.所述硅酸锆基发光色料具有如下化学式:zrsio4:a+s;所述a为激活离子,所述激活离子包括ce

3+

、pr

3+

、nd

3+

、sm

3+

、sm

2+

、eu

3+

、eu

2+

、tb

3+

、dy

3+

、ho

3+

、er

3+

、tm

3+

、tm

2+

、yb

3+

、yb

2+

、v

3+

、mn

2+

、co

2+

、fe

2+

、ni

2+

、cu

2+

、zn

2+

或bi

3+

;

26.所述激活离子的摩尔量为所述zrsio4的摩尔量的0.01%~30%;

27.所述s为敏化离子;所述敏化离子的摩尔量为所述zrsio4的摩尔量的0%~15%;

28.所述釉料包括以下质量分数的组分:72.10%氧化硅、10.20%氧化铝、2.41%三氧化硼、2.14%氧化铍、3.68%氧化锌、3.22%氧化钾、2.23%氧化钙、0.84%三氧化二铁、1.95%氧化钠和1.23%氧化镁;

29.所述硅酸锆基发光色料和釉料的质量比为1:(2~20)。

30.本发明提供了硅酸锆基发光色料,具有如下化学式:zrsio4:a+s;所述a为激活离

子,所述激活离子包括ce

3+

、pr

3+

、nd

3+

、sm

3+

、sm

2+

、eu

3+

、eu

2+

、tb

3+

、dy

3+

、ho

3+

、er

3+

、tm

3+

、tm

2+

、yb

3+

、yb

2+

、v

3+

、mn

2+

、co

2+

、fe

2+

、ni

2+

、cu

2+

、zn

2+

或bi

3+

;所述激活离子的摩尔量为所述zrsio4的摩尔量的0.01%~30%;所述s为敏化离子;所述敏化离子的摩尔量为所述zrsio4的摩尔量的0%~15%。本发明的发光色料以硅酸锆为基质,硅酸锆由[zro8]十二面体和[sio4]四面体组成,结构稳定,进而具有极佳的耐高温和耐酸碱腐蚀特性,可完全满足1400℃以下的任意温度的应用环境:既能良好胜任450℃以下的塑料、涂料、橡胶等有机应用领域;同时,经历800~1400℃范围区间的搪瓷、陶瓷等强烈高温腐蚀环境处理后,发光特性不受明显影响,可实现有机发光材料与其他无机发光材料所无法实现的功能,如高温陶瓷喷墨打印、防伪、呈色增强、荧光示踪、检漏等功能,彰显出独特的优势。此外,特定金属离子的选择性掺入,实现了各种体色和发光色发光色料的制备。

[0031]

本发明还提供了上述技术方案所述的发光色料的制备方法,包括以下步骤:将锆源、a源和水混合,得到锆源-a溶液;将硅源溶解,得到硅源溶液;将所述锆源-a溶液和硅源溶液共同滴入到络合剂水溶液中,得到悬浊液;将所述浊液依次进行匀化和陈化,得到前驱体;将所述前驱体和矿化剂混合,进行烧制,得到所述的硅酸锆基发光色料。本发明提供的制备方法操作简单,原料来源丰富,易于工业化。

[0032]

本发明还提供了上述技术方案所述的发光色料或上述技术方案所述的制备方法得到的发光色料在高温陶瓷喷墨打印、防伪、呈色增强、荧光示踪和检漏领域中的应用。

[0033]

本发明还提供了一种高温陶瓷防伪材料,包括硅酸锆发光色料和釉料;所述硅酸锆基发光色料化学式如下:zrsio4:a+s;所述a为激活离子,所述激活离子包括ce

3+

、pr

3+

、nd

3+

、sm

3+

、sm

2+

、eu

3+

、eu

2+

、tb

3+

、dy

3+

、ho

3+

、er

3+

、tm

3+

、tm

2+

、yb

3+

、yb

2+

、v

3+

、mn

2+

、co

2+

、fe

2+

、ni

2+

、cu

2+

、zn

2+

或bi

3+

;所述激活离子的摩尔量为所述zrsio4的摩尔量的0.01%~30%;所述s为敏化离子;所述敏化离子的摩尔量为所述zrsio4的摩尔量的0%~15%;所述釉料包括以下质量分数的组分:72.10%氧化硅、10.20%氧化铝、2.41%三氧化硼、2.14%氧化铍、3.68%氧化锌、3.22%氧化钾、2.23%氧化钙、0.84%三氧化二铁、1.95%氧化钠和1.23%氧化镁;所述硅酸锆基发光色料和釉料的质量比为1:(2~20)。本发明提供的高温陶瓷防伪材料具有良好的高温稳定性,发光色料与釉料混合后,不会影响发光色料的发光性能,依然保持良好的发光效果和防伪性能。

附图说明

[0034]

图1为zrsio4:0.08eu

3+

超细亚微米级红色发光色料的扫描电镜照片;

[0035]

图2为zrsio4:xeu

3+

发光色料在不同eu

3+

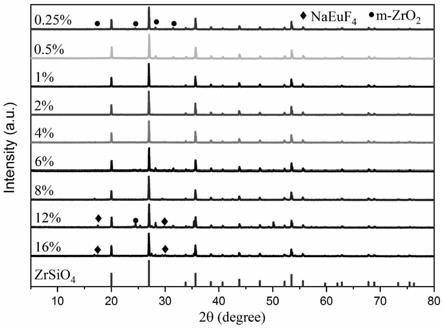

含量下的xrd图;

[0036]

图3为zrsio4:xeu

3+

发光色料在不同eu

3+

含量下的激发光谱图;

[0037]

图4为zrsio4:xeu

3+

发光色料在不同eu

3+

含量下的发射光谱图;

[0038]

图5为应用了zrsio4:0.08eu

3+

发光色料的透明釉陶瓷制品在室光(a)和365nm紫外光(b)照射下的图片;

[0039]

图6为zrsio4:0.05pr

3+

发光色料在室光(a)和365nm紫外光(b)照射下的图片。

具体实施方式

[0040]

本发明提供了硅酸锆基发光色料,具有如下化学式:zrsio4:a+s;所述a为激活离

子,所述激活离子包括ce

3+

、pr

3+

、nd

3+

、sm

3+

、sm

2+

、eu

3+

、eu

2+

、tb

3+

、dy

3+

、ho

3+

、er

3+

、tm

3+

、tm

2+

、yb

3+

、yb

2+

、v

3+

、mn

2+

、co

2+

、fe

2+

、ni

2+

、cu

2+

、zn

2+

或bi

3+

;

[0041]

所述激活离子的摩尔量为所述zrsio4的摩尔量的0.01%~30%;

[0042]

所述s为敏化离子;所述敏化离子的摩尔量为所述zrsio4的摩尔量的0%~15%。

[0043]

在本发明中,所述激活离子优选包括ce

3+

、pr

3+

、eu

3+

、eu

2+

、er

3+

、tb

3+

或mn

2+

。在本发明中,所述激活离子的摩尔量为所述zrsio4的摩尔量的0.01%~30%,优选为0.01%~20%,进一步优选为0.1%~10%。

[0044]

在本发明中,所述敏化离子优选包括ce

3+

、pr

3+

、nd

3+

、sm

3+

、sm

2+

、eu

3+

、eu

2+

、tb

3+

、dy

3+

、ho

3+

、er

3+

、tm

3+

、tm

2+

、yb

3+

、yb

2+

、v

3+

、mn

2+

、co

2+

、fe

2+

、ni

2+

、cu

2+

、zn

2+

、bi

3+

、li

+

、na

+

、k

+

、rb

+

、cs

+

、be

2+

、mg

2+

、ca

2+

、sr

2+

、ba

2+

或ra

2+

,进一步优选包括ce

3+

、pr

3+

、eu

3+

、eu

2+

、tb

3+

或mn

2+

,更优选包括tb

3+

。在本发明中,所述敏化离子与激活离子为不同的金属元素。在本发明中,所述敏化离子的摩尔量为所述zrsio4的摩尔量的0%~15%,优选为0.01%~15%,进一步优选为0.01%~10%,更优选为0.01%~8%。

[0045]

在本发明中,所述硅酸锆基发光色料优选包括zrsio4:pr

3+

、zrsio4:eu

3+

、zrsio4:eu

2+

、zrsio4:ce

3+

、zrsio4:mn

2+

、zrsio4:er

3+

、zrsio4:tb

3+

或zrsio4:eu

2+

,tb

3+

。在本发明中,所述zrsio4:pr

3+

优选为zrsio4:0.05pr

3+

。在本发明中,所述zrsio4:pr

3+

优选为zrsio4:0.05pr

3+

或zrsio4:0.06pr

3+

。在本发明中,所述zrsio4:eu

3+

优选包括zrsio4:0.0025eu

3+

、zrsio4:0.005eu

3+

、zrsio4:0.01eu

3+

、zrsio4:0.02eu

3+

、zrsio4:0.04eu

3+

、zrsio4:0.06eu

3+

、zrsio4:0.08eu

3+

、zrsio4:0.12eu

3+

或zrsio4:0.16eu

3+

。在本发明中,所述zrsio4:eu

2+

优选为zrsio4:0.05eu

2+

。在本发明中,所述zrsio4:ce

3+

优选为zrsio4:0.08ce

3+

。在本发明中,所述zrsio4:mn

2+

优选为zrsio4:0.05mn

2+

。在本发明中,所述zrsio4:er

3+

优选为zrsio4:0.08er

3+

。在本发明中,所述zrsio4:tb

3+

优选为zrsio4:0.1tb

3+

或zrsio4:0.08tb

3+

。在本发明中,所述zrsio4:eu

2+

,tb

3+

优选为zrsio4:0.05eu

2+

+0.02tb

3+

。

[0046]

本发明还提供了上述技术方案所述的硅酸锆基发光色料的制备方法,包括以下步骤:

[0047]

将锆源、a源和水混合,得到锆源-a溶液;

[0048]

将硅源溶解,得到硅源溶液;

[0049]

将所述锆源溶液和硅源溶液共同滴入络合剂水溶液中,得到悬浊液;

[0050]

将所述悬浊液依次进行匀化和陈化,得到前驱体;

[0051]

将所述前驱体和矿化剂混合,进行烧制,得到所述的硅酸锆基发光色料。

[0052]

在本发明中,如无特殊说明,本发明所用原料均优选为市售产品。

[0053]

本发明将锆源、a源和水混合,得到锆源-a溶液。在本发明中,所述锆源优选包括氧氯化锆。在本发明中,所述a源优选为a的水溶性盐;具体优选为氯化铈、硝酸镨、硝酸铷、氯化钐、氯化铕、氯化铽、氯化镝、氯化钬、氯化铒、氯化铥、氯化镱、偏钒酸铵、硝酸铬、硫酸铁、氯化锰、氯化钴、氯化镍、氯化铜或氯化锌。

[0054]

在本发明中,所述锆源-a溶液中锆源的浓度优选为0.1~5mol/l,进一步优选为0.1~1mol/l。在本发明中,所述锆源-a溶液中a源的浓度优选为0.001~0.5mol/l,进一步优选为0.001~0.2mol/l。在本发明中,所述锆源-a溶液的ph值优选为2.5~9.5,进一步优选为2.5~5.5。在本发明中,所述锆源-a溶液的ph值优选通过酸性物质或者碱性物质实现;

所述酸性物质优选包括盐酸;所述碱性物质优选包括氨水;本发明对所述盐酸和氨水的浓度和用量不做具体限定,只要能够保证锆源-a溶液的ph值为2.5~9.5即可。在本发明中,所述锆源-a溶液的ph值为2.5~5.5时,所得硅酸锆基发光色料的粒径小;所述锆源-a溶液的ph值大于5小于等于9.5时,所得硅酸锆基发光色料的粒径比较大。

[0055]

本发明将硅源溶解,得到硅源溶液。在本发明中,所述硅源优选包括硅酸钠。在本发明中,所述硅源的浓度优选为0.01~5mol/l,进一步优选为0.1~2mol/l。在本发明中,所述硅源溶液的ph值优选为2.5~9.5,进一步优选为2.5~5.5。在本发明中,所述硅源溶液的ph值优选通过酸性物质或者碱性物质实现;所述酸性物质优选包括盐酸;所述碱性物质优选包括氨水;本发明对所述盐酸和氨水的质量浓度和用量不做具体限定,只要能够保证硅源溶液的ph值为2.5~9.5即可。在本发明中,所述硅源溶液的ph值为2.5~5.5时,所得硅酸锆基发光色料的粒径小;所述硅源溶液的ph值大于5小于等于9.5时,所得硅酸锆基发光色料的粒径比较大。

[0056]

本发明将所述锆源-a溶液和硅源溶液共同滴入络合剂水溶液中,得到悬浊液。

[0057]

在本发明中,所述络合剂水溶液中的络合剂优选包括氟化铵。在本发明中,所述络合剂水溶液的浓度优选为0.2~10mol/l,进一步优选为0.2~2mol/l。

[0058]

在本发明中,所述锆源-a溶液优选通过蠕动泵滴入到络合剂水溶液中,所述蠕动泵的转速优选为30~60rpm。在本发明中,所述硅源溶液优选通过蠕动泵滴入到络合剂水溶液中,所述蠕动泵的转速优选为30~60rpm。在本发明中,所述滴入的过程中,优选控制络合剂水溶液的ph值为2.5~9.5,进一步优选为2.5~5.5。在本发明中,所述硅络合剂水溶液的ph值优选通过酸性物质或者碱性物质实现;所述酸性物质优选包括盐酸;所述碱性物质优选包括氨水;本发明对所述盐酸和氨水的质量浓度和用量不做具体限定,只要能够保证络合剂水溶液的ph值为2.5~9.5即可。在本发明中,控制络合剂水溶液的ph值为2.5~5.5,所得硅酸锆基发光色料的粒径小;控制络合剂水溶液的ph值大于5小于等于9.5时,所得硅酸锆基发光色料的粒径比较大。

[0059]

得到悬浊液后,本发明将所述悬浊液依次进行匀化和陈化,得到前驱体。

[0060]

在本发明中,所述匀化的温度优选为30~80℃,进一步优选为40~70℃,更优选为50~60℃;所述匀化的时间优选为30min~12h。在本发明中,所述匀化优选在水浴的条件下进行。

[0061]

在本发明中,所述陈化的温度优选为25~35℃;所述陈化的时间优选为2~72h。

[0062]

所述陈化后,本发明将得到的陈化体系进行固液分离,将得到的固相依次进行洗涤和干燥,得到所述前驱体。在本发明中,所述固液分离的方式优选包括离心或者过滤。在本发明中,所述洗涤优选包括水洗或依次进行水洗和乙醇洗。在本发明中,所述水洗的次数优选为2~6次。在本发明中,所述乙醇洗的次数优选为2~6次。在本发明中,所述干燥的温度优选为80~120℃,进一步优选为90~110℃,更优选为100℃;所述干燥的时间优选为30min~12h。

[0063]

得到前驱体后,本发明将所述前驱体和矿化剂混合,进行烧制,得到所述的硅酸锆基发光色料。

[0064]

在本发明中,所述矿化剂优选包括lif。在本发明中,所述矿化剂的质量优选为所述前驱体的质量的5%~20%。

[0065]

在本发明中,所述烧制的温度优选为1000~1400℃,进一步优选为1100~1300℃;由室温升温至所述烧制的温度的速率优选为3~5℃/min。在本发明中,所述烧制的时间优选为20min~6h。在本发明中,所述烧制优选在氧气氛围或氢气氛围下进行。

[0066]

本发明还提供了上述技术方案所述的硅酸锆基发光色料或上述技术方案所述的制备方法得到的硅酸锆基发光色料在高温陶瓷喷墨打印、防伪、呈色增强、荧光示踪和检漏领域中的应用。

[0067]

在本发明中,所述防伪优选包括高温陶瓷防伪。

[0068]

本发明还提供了一种高温陶瓷防伪材料,包括硅酸锆基发光色料和釉料;

[0069]

所述硅酸锆基发光色料具有如下化学式:zrsio4:a+s;所述a为激活离子,所述激活离子包括ce

3+

、pr

3+

、nd

3+

、sm

3+

、sm

2+

、eu

3+

、eu

2+

、tb

3+

、dy

3+

、ho

3+

、er

3+

、tm

3+

、tm

2+

、yb

3+

、yb

2+

、v

3+

、mn

2+

、co

2+

、fe

2+

、ni

2+

、cu

2+

、zn

2+

或bi

3+

;

[0070]

所述激活离子的摩尔量为所述zrsio4的摩尔量的0.01%~30%;

[0071]

所述s为敏化离子;所述敏化离子的摩尔量为所述zrsio4的摩尔量的0%~15%;

[0072]

所述釉料包括以下质量分数的组分:72.10%氧化硅、10.20%氧化铝、2.41%三氧化硼、2.14%氧化铍、3.68%氧化锌、3.22%氧化钾、2.23%氧化钙、0.84%三氧化二铁、1.95%氧化钠和1.23%氧化镁;

[0073]

所述硅酸锆基发光色料和釉料的质量比为1:(2~20)。

[0074]

在本发明中,所述硅酸锆基发光色料优选与上述技术方案一致,在此不再赘述。

[0075]

在本发明中,所述硅酸锆基发光色料和釉料的质量比为1:(2~20),优选为1:(5~15),进一步优选为1:(8~13)。

[0076]

在本发明中,所述的高温陶瓷防伪釉料的使用方法,包括以下步骤:

[0077]

将硅酸锆基发光色料、釉料和水混合,形成浆料;

[0078]

将所述浆料涂覆于高温陶瓷上,依次进行干燥和烧结,得到带有防伪的高温陶瓷。

[0079]

本发明将硅酸锆基发光色料、釉料和水混合,形成浆料。在本发明中,所述浆料的固含量优选为40%~50%。

[0080]

得到浆料后,本发明将所述浆料涂覆于高温陶瓷上,依次进行干燥和烧结,得到带有防伪的高温陶瓷。

[0081]

本发明对所述浆料在高温陶瓷上的涂覆量不做具体限定,本领域技术人员根据实际情况进行设置即可。

[0082]

在本发明中,所述干燥的方式优选为自然风干。

[0083]

在本发明中,所述烧结的温度优选为1000~1400℃,进一步优选为1100℃;由室温升温至所述烧结的温度的速率优选为5℃/min。在本发明中,所述烧结的保温时间优选为20min~2h,进一步优选为1h。

[0084]

下面结合实施例对本发明提供的硅酸锆基发光色料及其制备方法和应用、高温陶瓷防伪釉料进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0085]

实施例1zrsio4:0.05pr

3+

红色发光色料(体色为白色或黄色)

[0086]

(1)将32.2g zrocl2·

8h2o和2.18g pr(no3)3·

6h2o溶于100ml去离子水中,用0.1mol/l的氨水溶液调节溶液的ph,使其维持在3,得到溶液a。

[0087]

(2)34.08g na2sio3·

9h2o溶于100ml去离子水中,用9%的盐酸调节溶液ph,使其

维持在3,得到溶液b。

[0088]

(3)3.7g nh4f溶于水中,得到浓度为1.0mol/l的氟化铵水溶液。

[0089]

(4)将上述配制好的溶液a和溶液b通过蠕动泵以50rpm的速度共同滴入100ml氟化铵水溶液中,得到悬浊液;该过程使溶液的ph维持在3左右。

[0090]

(5)将上述悬浊液,放置于水浴锅中,水浴的温度控制在60℃,水浴时间控制在6h然后于30℃陈化24h,使其充分反应。

[0091]

(6)经过陈化的前驱体溶液,分别用水和醇洗涤2次。

[0092]

(7)在烘箱中于100℃干燥24h,得到前驱粉。

[0093]

(8)在前驱粉中加入前驱粉质量5%的lif,并混合充分。

[0094]

(9)将上述混合粉料装入氧化铝方舟中,采用氢气条件,以3℃/min的速率升温至1000℃烧制2h。

[0095]

(10)所得样品在365nm紫外灯照射下发红光,是一种体色为白色、发光色为红色的发光色料;当使用中性或者氧化氛围时,色料体色为黄色,发射的红光会有所减弱。

[0096]

实施例2zrsio4:xeu

3+

红色发光色料(体色为白色)

[0097]

(1)将32.2g zrocl2·

8h2o和2.93g eucl3·

6h2o溶于100ml去离子水中,用0.1mol/l的氨水溶液调节溶液的ph,使其维持在5,得到溶液a。

[0098]

(2)34.08g na2sio3·

9h2o溶于100ml去离子水中,用9%的盐酸调节溶液ph,使其维持在5,得到溶液b。

[0099]

(3)3.7g nh4f溶于水中,得到浓度为1.0mol/l的氟化铵水溶液。

[0100]

(4)将上述配制好的溶液a和溶液b通过蠕动泵以50rpm的速度共同滴入100ml氟化铵水溶液中,得到悬浊液;该过程使溶液的ph维持在5左右。

[0101]

(5)上述悬浊液,放置于水浴锅中,水浴的温度控制在60℃,水浴时间控制在6h;然后于30℃陈化24h,使其充分反应。

[0102]

(6)经过陈化的前驱体溶液,分别用水和醇洗涤3次。

[0103]

(7)在烘箱中于100℃干燥24h,得到前驱粉。

[0104]

(8)在前驱粉中加入前驱粉质量7%的lif,并混合充分。

[0105]

(9)将上述混合粉料装入氧化铝方舟,密封后,在空气中以3℃/min的速率升温至1100℃烧制2h处理。

[0106]

(10)所得样品(zrsio4:0.08eu

3+

),在365nm紫外灯照射下,发红光,是一种体色为白色、发光色为红色的发光色料。

[0107]

通过改变eucl3·

6h2o的加入量,制备得到eu

3+

摩尔掺量x分别为0.25%、0.5%、1%、2%、4%、6%、12%和16%的硅酸锆。

[0108]

图1为所得zrsio4:0.08eu

3+

超细亚微米级红色发光色料的扫描电镜照片,从图1可以看出:制备所得粉体的分散性良好、尺寸在300~500nm、粒径分布窄。

[0109]

图2为zrsio4:xeu

3+

发光色料在不同eu

3+

含量下的xrd图;可以看出,经过烧制后,产物主要物相为zrsio4。

[0110]

图3为zrsio4:xeu

3+

发光色料在不同eu

3+

含量下的激发光谱图;可以看出,在波长为596nm监控下,样品的最佳激发波长为396nm。随着eu

3+

含量的增加,最佳激发峰的强度先增加后减弱,当eu

3+

含量为6%时,达到最强。

[0111]

图4为zrsio4:xeu

3+

发光色料在不同eu

3+

含量下的发射光谱图;可以看出,以396nm紫外光激发样品,样品发射红光。随着eu

3+

含量的增加,位于613nm的主发射峰峰强逐渐先增加,后降低;当eu

3+

含量为8%时,发射峰强度达到最大,视觉表现为强烈的红光出射。

[0112]

实施例3zrsio4:0.05eu

2+

冷白色发光色料(体色为白色)

[0113]

(1)将32.2g zrocl2·

8h2o和1.83g eucl3·

6h2o溶于100ml去离子水中,用0.1mol/l的氨水溶液调节溶液的ph,使其维持在5,得到溶液a。

[0114]

(2)34.08g na2sio3·

9h2o溶于100ml去离子水中,用9%的盐酸调节溶液ph,使其维持在5,得到溶液b。

[0115]

(3)3.7g nh4f溶于水中,得到浓度为1.0mol/l的氟化铵水溶液。

[0116]

(4)将上述配制好的溶液a和溶液b通过蠕动泵以50rpm的速度共同滴入100ml氟化铵水溶液中,得到悬浊液;该过程使溶液的ph维持在5左右。

[0117]

(5)上述悬浊液,放置于水浴锅中,水浴的温度控制在60℃,水浴时间控制在6h;然后于30℃陈化24h处理,使其充分反应。

[0118]

(6)经过陈化的前驱体溶液,分别用水和醇洗涤3次。

[0119]

(7)在烘箱于100℃干燥24h,得到前驱粉。

[0120]

(8)在前驱粉中加入质量分数为7%的lif,并混合充分。

[0121]

(9)将获得的混合粉料装入氧化铝方舟中,采用氢气条件,以5℃/min的速率升温至1100℃烧制2h处理。

[0122]

(10)所得样品,在365nm紫外灯照射下发白光,是一种体色为白色、发光色为冷白色的发光色料。

[0123]

实施例4zrsio4:0.08ce

3+

蓝色发光色料(体色为白色)

[0124]

(1)将32.2g zrocl2·

8h2o和2.98g cecl3·

7h2o溶于100ml去离子水中,用0.1mol/l的氨水溶液调节溶液的ph,使其维持在9,得到溶液a。

[0125]

(2)34.08g na2sio3·

9h2o溶于100ml去离子水中,用9%的盐酸调节溶液ph,使其维持在9,得到溶液b。

[0126]

(3)3.7g nh4f溶于水中,得到浓度为1.0mol/l的氟化铵水溶液。

[0127]

(4)将上述配制好的溶液a和溶液b通过蠕动泵以50rpm的速度共同滴入100ml氟化铵水溶液中,得到悬浊液;该过程使溶液的ph维持在9左右。

[0128]

(5)上述得到的悬浊液,放置于水浴锅中,水浴的温度控制在60℃,水浴时间控制在6h;然后于30℃陈化24h处理,使其充分反应。

[0129]

(6)经过陈化的前驱体溶液,分别用水和醇洗涤4次。

[0130]

(7)在烘箱中于100℃干燥24h,得到前驱粉。

[0131]

(8)在前驱粉中加入前驱粉质量7%的lif,并混合充分。

[0132]

(9)将获得的混合粉料装入氧化铝方舟中,采用氢气条件,以5℃/min的速率升温至1000℃烧制2h处理。

[0133]

(10)所得样品,在365nm紫外灯照射下发蓝光,是一种体色为白色、发光色为蓝色的发光色料。

[0134]

实施例5zrsio4:0.05mn

2+

红色发光色料(体色为白色)

[0135]

(1)将32.2g zrocl2·

8h2o和0.99g mncl2·

4h2o溶于100ml去离子水中,用

0.1mol/l的氨水溶液调节溶液的ph,使其维持在9,得到溶液a。

[0136]

(2)34.08g na2sio3·

9h2o溶于100ml去离子水中,用9%的盐酸调节溶液ph,使其维持在9,得到溶液b。

[0137]

(3)3.7g nh4f溶于水中,得到浓度为1.0mol/l的氟化铵水溶液。

[0138]

(4)将上述配制好的溶液a和溶液b通过蠕动泵以50rpm的速度共同滴入100ml氟化铵水溶液中,得到悬浊液;该过程使溶液的ph维持在9左右。

[0139]

(5)上述得到的悬浊液,放置于水浴锅中,水浴的温度控制在60℃,水浴时间控制在6h;然后于30℃陈化24h处理,使其充分反应。

[0140]

(6)经过陈化的前驱体溶液,分别用水和醇洗涤4次。

[0141]

(7)在烘箱中于100℃干燥24h,得到前驱粉。

[0142]

(8)在前驱粉中加入质量7%的lif,并混合充分。

[0143]

(9)将获得的混合粉料装入氧化铝方舟中,采用氢气条件,以5℃/min的速率升温至1000℃烧制2h处理。

[0144]

(10)所得样品,在365nm紫外灯照射下,发红光,是一种体色为白色、发光色为红色的发光色料。

[0145]

实施例6zrsio4:0.08er

3+

绿色发光色料(体色为白色)

[0146]

(1)将32.2g zrocl2·

8h2o和3.05g ercl3·

6h2o溶于100ml去离子水中,用0.1mol/l的氨水溶液调节溶液的ph,使其维持在3,得到溶液a。

[0147]

(2)34.08g na2sio3·

9h2o溶于100ml去离子水中,用9%的盐酸调节溶液ph,使其维持在3,得到溶液b。

[0148]

(3)3.7g nh4f溶于水中,得到浓度为1.0mol/l的氟化铵水溶液。

[0149]

(4)将上述配制好的溶液a和溶液b通过蠕动泵以50rpm的速度共同滴入100ml氟化铵水溶液中,得到悬浊液;该过程使溶液的ph维持在3左右。

[0150]

(5)上述得到的悬浊液,放置于水浴锅中,水浴的温度控制在60℃,水浴时间控制在6h;然后于30℃陈化24h处理,使其充分反应。

[0151]

(6)经过陈化的前驱体溶液,分别用水和醇洗涤2次。

[0152]

(7)在烘箱中于100℃干燥24h,得到前驱粉。

[0153]

(8)在前驱粉中加入质量5%的lif,并混合充分。

[0154]

(9)将获得的混合粉料装入氧化铝方舟中,采用空气条件,以5℃/min的速率升温至1000℃烧制2h处理。

[0155]

(10)所得样品,在365nm紫外灯照射下,发绿光,是一种体色为白色、发光色为绿色的发光色料。

[0156]

实施例7zrsio4:0.1tb

3+

绿色发光色料(体色为白色)

[0157]

(1)将32.2g zrocl2·

8h2o和3.73g tbcl3·

6h2o溶于100ml去离子水中,用0.1mol/l的氨水溶液调节溶液的ph,使其维持在3,得到溶液a。

[0158]

(2)34.08g na2sio3·

9h2o溶于100ml去离子水中,用9%的盐酸调节溶液ph,使其维持在3,得到溶液b。

[0159]

(3)3.7g nh4f溶于水中,得到浓度为1.0mol/l的氟化铵水溶液。

[0160]

(4)将上述配制好的溶液a和溶液b通过蠕动泵以50rpm的速度共同滴入100ml氟化

铵水溶液中,得到悬浊液;该过程使溶液的ph维持在3左右。

[0161]

(5)上述得到的悬浊液,放置于水浴锅中,水浴的温度控制在60℃,水浴时间控制在6h;然后30℃陈化24h处理,使其充分反应。

[0162]

(6)经过陈化的前驱体溶液,分别用水和醇洗涤3次。

[0163]

(7)在烘箱中于100℃干燥24h,得到前驱粉。

[0164]

(8)在前驱粉中加入质量5%的lif,并混合充分。

[0165]

(9)将获得的混合粉料装入氧化铝方舟中,采用氢气条件,以3℃/min的速率升温至1000℃烧制2h处理。

[0166]

(10)所得样品,在365nm紫外灯照射下,发绿光,是一种体色为白色、发光色为绿色的发光色料。

[0167]

实施例8zrsio4:0.05eu

2+

+0.02tb

3+

冷白色发光色料(体色为白色)

[0168]

(1)将32.2g zrocl2·

8h2o、1.11g eucl2和0.75g tbcl3·

6h2o溶于100ml去离子水中,用0.1mol/l的氨水溶液调节溶液的ph,使其维持在5,得到溶液a。

[0169]

(2)34.08g na2sio3·

9h2o溶于100ml去离子水中,用9%的盐酸调节溶液ph,使其维持在5左右,得到溶液b。

[0170]

(3)3.7g nh4f溶于水中,得到浓度为1.0mol/l的氟化铵水溶液。

[0171]

(4)将上述配制好的溶液a和溶液b通过蠕动泵以50rpm的速度共同滴入100ml氟化铵水溶液中,得到悬浊液;该过程使溶液的ph维持在5左右。

[0172]

(5)上述得到的悬浊液,放置于水浴锅中,水浴的温度控制在60℃,水浴时间控制在6h;然后于30℃陈化24h处理,使其充分反应。

[0173]

(6)经过陈化的前驱体溶液,分别用水和醇洗涤5次。

[0174]

(7)在烘箱中于100℃干燥24h,得到前驱粉。

[0175]

(8)在前驱粉中加入质量5%的lif,并混合充分。

[0176]

(9)将获得的混合粉料装入氧化铝方舟中,采用氢气条件,以3℃/min的速率升温至1000℃烧制2h处理。

[0177]

(10)所得样品,在365nm紫外灯照射下,发冷白光,是一种体色为白色、发光色为冷白色的发光色料。

[0178]

实施例9zrsio4:0.06pr

3+

红色发光色料(体色为白色或黄色)

[0179]

(1)将32.2g zrocl2·

8h2o和2.62g pr(no3)3·

6h2o溶于100ml去离子水中,用0.1mol/l的氨水溶液调节溶液的ph,使其维持在3,得到溶液a。

[0180]

(2)34.08g na2sio3·

9h2o溶于100ml去离子水中,用9%的盐酸调节溶液ph,使其维持在3,得到溶液b。

[0181]

(3)3.7g nh4f溶于水中,得到浓度为1.0mol/l的氟化铵水溶液。

[0182]

(4)将上述配制好的溶液a和溶液b通过蠕动泵以50rpm的速度共同滴入100ml氟化铵水溶液中,得到悬浊液;整个过程使溶液的ph维持在3左右。

[0183]

(5)上述得到的悬浊液,放置于水浴锅中,水浴的温度控制在60℃,水浴时间控制在6h;然后于30℃陈化24h处理,使其充分反应。

[0184]

(6)经过陈化的前驱体溶液,分别用水和醇洗涤4次。

[0185]

(7)在烘箱中100℃干燥24h,得到前驱粉。

[0186]

(8)在前驱粉中加入质量5%的lif,并混合充分。

[0187]

(9)将获得的混合粉料装入氧化铝方舟中,空气条件,以3℃/min的速率升温至1200℃烧制20min处理。

[0188]

解释:当烧制温度越高,氧含量越低,还原能力越强。空气条件下烧制(低于1100℃),体系始终是pr

3+

和pr

4+

共存(pr

4+

比pr

3+

多),色料显黄色时发光较弱。当温度提高到1200℃时,控制好保温时间,体系的pr

3+

含量有所增加。

[0189]

(10)所得样品,在365nm紫外灯照射下发红光,是一种发射红光、体色为黄色的发光色料。

[0190]

实施例10zrsio4:0.08tb

3+

绿色发光色料(体色为黄色)

[0191]

(1)将32.2g zrocl2·

8h2o和3.0g tbcl3·

6h2o溶于100ml去离子水中,用0.1mol/l的氨水溶液调节溶液的ph,使其维持在3,得到溶液a。

[0192]

(2)34.08g na2sio3·

9h2o溶于100ml去离子水中,用9%的盐酸调节溶液ph,使其维持在3,得到溶液b。

[0193]

(3)3.7g nh4f溶于水中,得到浓度为1.0mol/l的氟化铵水溶液。

[0194]

(4)将上述配制好的溶液a和溶液b通过蠕动泵以50rpm的速度共同滴入100ml氟化铵水溶液中,得到悬浊液;该过程使溶液ph维持在3左右。

[0195]

(5)上述得到的悬浊液,放置于水浴锅中,水浴的温度控制在60℃,水浴时间控制在6h;然后于30℃陈化24h处理,使其充分反应。

[0196]

(6)经过陈化的前驱体溶液,分别用水和醇洗涤3次。

[0197]

(7)在烘箱中100℃干燥24h,得到前驱粉。

[0198]

(8)在前驱粉中加入质量5%的lif,并混合充分。

[0199]

(9)将获得的混合粉料装入氧化铝方舟中,采用空气条件,以3℃/min的速率升温至1200℃烧制20min处理。

[0200]

(10)所得样品体色呈现黄色,在365nm紫外灯照射下发绿光,是一种体色为黄色、发射绿色光的色料。

[0201]

应用例

[0202]

一种高温陶瓷防伪釉料:

[0203]

釉料包括以下组分(均为质量分数):72.10%氧化硅、10.20%氧化铝、2.41%三氧化硼、2.14%氧化铍、3.68%氧化锌、3.22%氧化钾、2.23%氧化钙、0.84%三氧化二铁、1.95%氧化钠、1.23%氧化镁。

[0204]

(1)将2g发光色料(zrsio4:0.08eu

3+

)和25g上述釉料加入30g水中,超声搅拌使其充分混合。

[0205]

(2)将制备所得浆料涂附于陶瓷基片上,使其自然风干;

[0206]

(3)将制得陶瓷片放入马弗炉中烧制,炉体从室温以5℃/min升到1100℃,保温1h处理;

[0207]

(4)反应结束,使其自然冷却,得到成品。

[0208]

加入zrsio4:0.08eu

3+

的成品在室光(a)和365nm紫外光(b)照射下的图片,如图5所示。由图5可以看出:在365nm紫外灯照射,施釉的陶瓷发出强烈的红光,可满足高温陶瓷防伪运用。

[0209]

zrsio4:0.05pr

3+

发光色料在室光(a)和365nm紫外光(b)照射下的图片,如图6所示。由图6可以看出:在365nm紫外光照射下,粉体发出强烈的红光,可满足高温陶瓷防伪运用。

[0210]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1