一种热熔胶组合及其制备方法和应用

1.本发明属于热熔胶技术领域,具体涉及一种热熔胶组合及其制备方法和应用。

背景技术:

2.近年来,随着电子产品、建筑行业、衣服装饰、鞋业、汽车以及家用产品等行业的蓬勃发展,热熔胶膜作为一种新型的胶粘剂,由于其粘接力强,无污染,操作方便,便于储存,因此得到广泛应用。热熔胶膜一般是由饱和的聚烯烃材料为基材制备,如聚乙烯(pe),乙烯-醋酸乙烯酯共聚物(eva),聚烯烃弹性体(poe)等。

3.cn103361007a公开了一种聚乙烯类热熔胶组合物,由基体材料、引发剂、改性剂、接枝单体、增白剂、黏度调节剂、抗氧剂组成,其中,所述的基体材料为高分子量聚乙烯(hdpe)和线型低密度聚乙烯(lldpe)混合组成,所述引发剂为过氧化二异丙苯(dcp),所述改性剂为乙烯类弹性体、石油树脂或苯乙烯类弹性体种的一种,所述接枝单体为顺丁烯二酸酐(mah)与丙烯酸(aa) 的混合物,所述增白剂为无机ti0,所述黏度调节剂为聚乙烯蜡;该发明得到的热熔胶与基体材料具有良好的相容性、粘接力和热稳定性。cn103183897a公开了一种热熔胶用包覆膜组合物及其制备方法,其包括主体聚合物、蜡、增粘树脂、抗氧剂、爽滑剂;将上述配料混合后经预热和出料即得产品热熔胶用包覆膜组合物。该产品生产工艺简单,与热熔胶相容性良好;该产品与法远建包装线匹配性良好,有效提高包覆成型效率;该产品成本低于进口膜材料50%以上,为客户节约包装成本。

4.由于热熔胶膜的制备方法一般是将聚烯烃材料和助剂在双螺杆挤出机中经过熔融共混和挤出造粒,最后在制膜设备中成膜,因此为了增加热熔胶膜的粘接性能,通常会添加利于粘接的助剂;但是,由于粘接助剂多数含有极性官能团,如酯类官能团和残留的酸性杂质等,在高温条件下可能会释放大量有毒有害气体,不符合汽车材料有机挥发物(voc)的标准。

5.因此,开发一种voc释放量较低且粘结强度较高的热熔胶组合物,是本领域急需解决的技术问题。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种热熔胶组合物及其制备方法和应用,所述热熔胶组合物通过选择多种基体进行互相搭配,并添加特定份数的改性纳米微孔吸附材料,在具有较高粘结强的同时,有效解决了现有技术中提供的热熔胶形成的胶膜中voc含量偏高的问题。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供一种热熔胶组合物,所述热熔胶组合物按照重量份包括如下组分:

[0009][0010]

其中,所述乙烯-醋酸乙烯共聚物的含量可以为15重量份、20重量份、25 重量份、30重量份、35重量份、40重量份或45重量份等。

[0011]

所述高密度聚乙烯可以为15重量份、20重量份、25重量份、30重量份、 35重量份或40重量份等。

[0012]

所述线性低密度聚乙烯可以为10重量份、15重量份、20重量份、25重量份、30重量份、35重量份或40重量份等。

[0013]

所述马来酸酐接枝聚乙烯可以为4重量份、6重量份、8重量份、10重量份、 12重量份、14重量份、16重量份、18重量份或20重量份等。

[0014]

所述增粘树脂可以为6重量份、7重量份、8重量份、9重量份、10重量份、 11重量份、12重量份、13重量份或14重量份等。

[0015]

所述改性纳米微孔吸附材料可以为2重量份、4重量份、6重量份、8重量份、10重量份、12重量份或14重量份等。

[0016]

本发明提供的热熔胶组合物包括特定份数的乙烯-醋酸乙烯酯共聚物、高密度聚乙烯、线性低密度聚乙烯、马来酸酐接枝聚乙烯、增粘树脂和改性纳米微孔吸附材料的组合,通过选择四种不同的基材进行搭配,有助于提高得到的热熔胶组合物的机械性能、加工性能以及粘结性能;搭配添加特定份数的纳米微孔吸附材料,利用其具有比表面积大,吸附性能好的优点,可明显降低所述热熔胶组合物形成的热熔胶膜的voc释放量和释放速度。

[0017]

优选地,所述乙烯-醋酸乙烯酯共聚物的熔融指数为2~30g/10min,例如4 g/10min、6g/10min、8g/10min、10g/10min、12g/10min、14g/10min、16g/10min、 18g/10min、20g/10min、22g/10min、24g/10min、26g/10min或28g/10min等。

[0018]

优选地,所述乙烯-醋酸乙烯酯共聚物中醋酸乙烯酯的质量百分含量为 17~40%,例如20%、22%、24%、26%、28%、30%、32%、34%、36%或38%等。

[0019]

优选地,所述马来酸酐接枝聚乙烯的接枝率为0.1~1.5%,例如0.2%、0.4%、0.6%、0.8%、1%、1.2%或1.4%等。

[0020]

优选地,所述高密度聚乙烯的熔融指数为3~20g/10min,例如4g/10min、6 g/10min、8g/10min、10g/10min、12g/10min、14g/10min、16g/10min或18g/10min 等。

[0021]

优选地,所述线性低密度聚乙烯的熔融指数为1~10g/10min,例如2 g/10min、3g/10min、4g/10min、5g/10min、6g/10min、7g/10min、8g/10min 或9g/10min等。

[0022]

优选地,所述增粘树脂包括氢化石油树脂、酚醛萜烯树脂或碳五石油树脂中的任

意一种或至少两种的组合。

[0023]

优选地,所述改性纳米微孔材料为偶联剂改性纳米微孔吸附材料。

[0024]

优选地,所述偶联剂为硅烷偶联剂。

[0025]

在本发明中,改性纳米微孔材料的制备方法包括:将纳米微孔吸附材料和偶联剂通过高速搅拌及超声震荡的方式进行表面活化处理,然后进行喷雾干燥,即可得到所述改性纳米微孔吸附材料。

[0026]

优选地,所述改性纳米微孔吸附材料包括改性纳米多孔二氧化硅微球和/或改性纳米空心玻璃微珠。

[0027]

优选地,所述改性纳米多孔二氧化硅微球和改性纳米空心玻璃微珠的粒径各自独立地为10~100nm,例如20nm、30nm、40nm、50nm、60nm、70nm、 80nm或90nm等。

[0028]

需要说明的是,本发明所述纳米多孔二氧化硅微球和改性纳米空心玻璃微珠的粒径指的是平均粒径。

[0029]

优选地,所述热熔胶组合物中还包括热塑性弹性体。

[0030]

优选地,所述热熔胶组合物中热塑性弹性体的含量为0~15重量份且不等于0,例如2重量份、4重量份、6重量份、8重量份、10重量份、12重量份或14 重量份等。

[0031]

优选地,所述热塑性弹性体包括苯乙烯-丁二烯-苯乙烯共聚物、氢化苯乙烯共聚物或苯乙烯-异戊二烯共聚物中的任意一种或至少两种的组合。

[0032]

作为本发明的优选技术方案,本发明提供的热熔胶组合物中还包括热塑性弹性体,所述热塑性弹性体可有效提高热熔胶膜的粘弹性。

[0033]

优选地,所述热塑性弹性体中苯乙烯的质量百分含量不大于60%,例如55%、 50%、45%、40%、35%、30%、25%、20%、15%、10%或5%等。

[0034]

优选地,所述热熔胶组合物中还包括润滑剂和/或抗氧剂。

[0035]

在本发明的优选技术方案中,本发明的热熔胶膜所选的抗氧剂为可用于聚烯烃材料的通用型抗氧剂,例如受阻酚类抗氧剂、亚磷酸酯类抗氧剂或受阻胺类抗氧剂等;常见牌号为抗氧剂1010,抗氧剂168等,可以提高材料的耐老化性。

[0036]

优选地,所述热熔胶组合物中润滑剂的含量为0.5~5重量份,例如1重量份、 1.5重量份、2重量份、2.5重量份、3重量份、3.5重量份、4重量份或4.5重量份等。

[0037]

优选地,所述润滑剂包括聚乙烯蜡、甲基硅油或硅酮树脂中的任意一种或至少两种的组合。

[0038]

优选地,所述热熔胶组合物中抗氧剂的含量为0~1.5重量份且不等于0重量份,例如0.2重量份、0.4重量份、0.6重量份、0.8重量份、1重量份、1.2重量份或1.4重量份等。

[0039]

第二方面,本发明提供一种如第一方面所述热熔胶组合物的制备方法,所述制备方法包括:将乙烯-醋酸乙烯酯共聚物、高密度聚乙烯、线性低密度聚乙烯、马来酸酐接枝聚乙烯、增粘树脂、改性纳米微孔吸附材料、任选地润滑剂和任选地抗氧剂混合、造粒,得到所述热熔胶组合物。

[0040]

优选地,所述混合在高速搅拌机中进行。

[0041]

第三方面,本发明提供一种热熔胶膜,所述热熔胶膜的制备原料为如第一方面所述的热熔胶组合。

[0042]

在本发明中,所述热熔胶膜可通过热熔胶组合物流延得到。

[0043]

第四方面,本发明提供一种如第三方面所述的热熔胶膜在汽车、电子、建筑或服装领域中的应用。

[0044]

相对于现有技术,本发明具有以下有益效果:

[0045]

本发明提供的热熔胶组合物包括特定份数的乙烯-醋酸乙烯酯共聚物、高密度聚乙烯、线性低密度聚乙烯、马来酸酐接枝聚乙烯、增粘树脂和改性纳米微孔吸附材料的组合;通过添加特定份数的改性纳米微孔吸附材料,利用其具有较大的比表面积,吸附好的优点,可明显降低所述热熔胶组合物形成的热熔胶膜的voc释放量;实验结果证明本发明提供的热熔胶组合物形成的热熔胶膜在 250

±

5℃测试条件下voc释放量很低,解决了现有技术中热熔胶膜voc含量高而不达标的技术问题;同时本发明通过选择四种不同基材进行搭配,有助于提高得到的热熔胶组合物的机械性能、加工性能以及粘结性能;具体而言,本发明得到的热熔胶组合物的甲醛含量为51~91ppm,甲苯含量为69~98ppm,与面料的粘接强度为26~46n/2.5cm之间,与金属粘接强度在51~85n/2.5cm之间,兼具粘结强度高和voc含量低的优点。

附图说明

[0046]

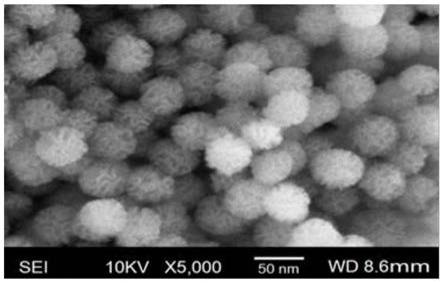

图1为实施例1中纳米多孔二氧化硅微球的sem电子扫描电镜图;

[0047]

图2为实施例5中纳米空心玻璃微珠的sem电子扫描电镜图;

[0048]

图3为对比例3中实心纳米二氧化硅微球的sem电子扫描电镜图。

具体实施方式

[0049]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0050]

实施例1

[0051]

一种热熔胶组合物,所述热熔胶组合物按照重量份包括如下组分:

[0052][0053]

本实施例所提供的热熔胶组合物的制备方法包括:将乙烯-醋酸乙烯酯共聚物、高密度聚乙烯、线性低密度聚乙烯、马来酸酐接枝聚乙烯、sbs、聚乙烯蜡、氢化碳九树脂、萜烯酚醛树脂、碳五石油树脂、抗氧剂168、抗氧剂1010和硅烷偶联剂改性纳米多孔二氧化硅微球在高速搅拌机中混合均匀,在线脱挥,挤出造粒,挤出加工条件为:在双螺杆挤出机中,螺杆进料段温度130℃(1区),加工段160℃(2~4区),加工段165℃(5~7区),末段165℃(8区及模头);螺杆转速650rpm,得到所述热熔胶组合物。

[0054]

本实施例所使用的改性纳米多孔二氧化硅微球为硅烷偶联剂kh570改性纳米多孔二氧化硅微球,平均粒径为50nm,购于泰鹏新材;乙烯-醋酸乙烯酯共聚物的熔融指数为6g/10min,其中va含量为28%,购于斯尔邦石化,牌号为 uf0628;高密度聚乙烯的熔融指数为10g/10min,购于韩国lg,牌号为me9180;线性低密度聚乙烯的熔融指数为3g/10min,购于大庆石化,牌号为dfda7042;马来酸酐接枝聚乙烯的熔融指数为2g/10min,其中接枝率为0.7%,购于能之光,牌号为mc218d;sbs中苯乙烯的质量百分含量为25%,购于岳化,牌号为791;聚乙烯蜡的分子量为2750,购于scg,牌号为lp1040p;氢化碳九树脂购于中国台湾和益化学,牌号为fp125;萜烯酚醛树脂购于科腾,牌号为kraton d1160;碳五石油树脂的来源为购于吉田化工,牌号为6#。

[0055]

采用xl-30场发射扫描电子显微镜(sem)对本实施例提供的纳米多孔二氧化硅微球进行测试,得到纳米多孔二氧化硅微球的扫描电镜图如图1所示,从图1可以看出,微球的粒径约为50nm,表面具有多孔结构。

[0056]

实施例2

[0057]

一种热熔胶组合物,其与实施例1的区别在于,改性纳米多孔二氧化硅微球的添加量为5重量份,线性低密度聚乙烯的添加量为7重量份,马来酸酐接枝聚乙烯的添加量为7.5重量份,其他组分、用量和制备方法均与实施例1相同。

[0058]

实施例3

[0059]

一种热熔胶组合物,其与实施例1的区别在于,改性纳米多孔二氧化硅微球的添加量为10重量份,线性低密度聚乙烯的添加量为6重量份,马来酸酐接枝聚乙烯的添加量为6.5重量份,氢化碳九树脂的添加量为1重量份,萜烯酚醛树脂和碳五石油树脂的添加量均为2重量份,其他组分、用量和制备方法均与实施例1相同。

[0060]

实施例4

[0061]

一种热熔胶组合物,所述热熔胶组合物按照重量份包括如下组分:

[0062][0063]

硅烷偶联剂kh570改性纳米多孔二氧化硅微球15重量份;

[0064]

本实施例提供的热熔胶组合物的制备方法以及其中所涉及的原料均与实施例1相同。

[0065]

实施例5

[0066]

一种热熔胶组合物,其与实施例1的区别仅在于,采用粒径为10~30nm的改性纳米空心玻璃微珠替换改性纳米多孔二氧化硅微球,其他组分、用量和制备方法均与实施例1相同。

[0067]

采用xl-30场发射扫描电子显微镜对本实施例所采用的纳米空心玻璃微珠进行测试,测试得到所述纳米空心玻璃微珠的扫描电镜图如图2所示,从图2 可以看出,本实施例

所使用的纳米空心玻璃微珠的粒径约为10-30nm,且具有空心结构。

[0068]

实施例6

[0069]

一种热熔胶组合物,其与实施例2的区别仅在于,采用粒径为10-30nm的改性纳米空心玻璃微珠替换改性纳米多孔二氧化硅微球,其他组分、用量和制备方法均与实施例2相同。

[0070]

实施例7

[0071]

一种热熔胶组合物,其与实施例3的区别仅在于,采用粒径为10-30nm的改性纳米空心玻璃微珠替换改性纳米多孔二氧化硅微球,其他组分、用量和制备方法均与实施例3相同。

[0072]

实施例8

[0073]

一种热熔胶组合物,其与实施例4的区别仅在于,采用粒径为10-30nm的改性纳米空心玻璃微珠替换改性纳米多孔二氧化硅微球,其他组分、用量和制备方法均与实施例4相同。

[0074]

对比例1

[0075]

一种热熔胶组合物,其与实施例1的区别在于,不添加改性纳米多孔二氧化硅,马来酸酐接枝聚乙烯的添加量为10.5重量份,其他组分、用量和制备方法均与实施例1相同。

[0076]

对比例2

[0077]

一种热熔胶组合物,所述热熔胶组合物按照重量份包括如下组分:

[0078][0079][0080]

本实施例提供的热熔胶组合物的制备方法以及其中所涉及的原料均与实施例1相

同。

[0081]

对比例3

[0082]

一种热熔胶组合物,其与实施例1的区别在于,采用粒径约为100nm的改性实心纳米二氧化硅微球替换改性纳米多孔二氧化硅微球,其他组分、用量和制备方法均与实施例1相同。

[0083]

采用sem电子扫描电镜对本实施例所采用的实心纳米二氧化硅微球进行测试,测试得到所述实心纳米二氧化硅微球的sem电子扫描电镜图如图3所示,从图3可以看出,本对比例所使用的纳米二氧化硅微球具有实心结构。

[0084]

对比例4

[0085]

一种热熔胶组合物,其与对比例2的区别在于,采用粒径为10~30nm的纳米空心玻璃微珠替换纳米多孔二氧化硅微球,其他组分、用量和制备方法均与对比例2相同。

[0086]

对比例5

[0087]

一种热熔胶组合物,其与实施例1的区别仅在于,采用未改性纳米多孔二氧化硅替换改性纳米多孔二氧化硅,其他组分、用量和制备方法均与实施例1 相同。

[0088]

性能测试:

[0089]

将实施例和对比例得到的热熔料组合物粒料投入到流延机,流延机温度的选择:挤出机温度一区135℃,二区155℃,三区-六区175℃,双辊温度175℃;经流延,冷却定型得到热熔胶膜。

[0090]

(1)voc含量:按照日产《nesm0402》标准进行检测,甲醛和乙醛含量要求均不高于100ppm;

[0091]

(2)粘接强度:按照《gb/t 2790-1995》提供的方法进行测试,测试热熔胶膜和金属的剥离力,要求为不低于50n/2.5cm;测试热熔胶膜和面料的剥离力,要求为不低于25n/2.5cm。

[0092]

按照上述测试方法对实施例和对比例提供的热熔胶膜进行测试,测试结果如表1所示:

[0093]

表1

[0094]

[0095][0096]

根据表1数据可以看出:

[0097]

本发明所提供的热熔胶膜组合物的voc含量较低且粘结性能优异;具体而言,实施例1~8得到的热熔胶组合物的甲醛含量为51~91ppm,甲苯含量为69~98 ppm,与面料的粘接强度为26~46n/2.5cm之间,与金属粘接强度在51~85 n/2.5cm之间。可以看出,随纳米多孔二氧化硅微球及纳米空心玻璃微珠的添加量在一定范围内的增加,voc含量更低,此时胶膜对面料和金属的粘接强度虽然有所下降,但仍符合要求。分析对比例1与实施例1可知,对比例1得到的热熔胶膜组合物的甲醛含量和甲苯含量明显高于实施例1,证明添加有纳米微孔吸附材料的热熔胶膜组合物性能更佳。

[0098]

分析对比例2~4与实施例1可知,对比例2~4发生粘接失效,证明纳米微孔吸附材料的添加量过多会影响热熔胶的粘结性能,只有在适当的添加量范围内,才可以得到综合性能优异的热熔胶组合物。

[0099]

分析对比例5与实施例1可知,对比例5得到的热熔胶组合物的性能不如实施例1,证明纳米微孔吸附材料经表面活化处理形成的热熔胶膜组合物性能更佳。

[0100]

综上,本发明提供的热熔胶组合物通过添加特定份数的改性纳米微孔吸附材料可明显降低热熔胶配方中有机挥发物(voc)的释放量,同时可较好的保持热熔胶的粘接强度。

[0101]

申请人声明,本发明通过上述实施例来说明一种热熔胶组合物及其制备方法和应用,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1