一种TPU复合胶水、保护膜及其制备方法与流程

一种tpu复合胶水、保护膜及其制备方法

技术领域

1.本技术涉及光学膜领域,具体而言,涉及一种tpu复合胶水、保护膜及其制备方法。

背景技术:

2.热塑性聚氨酯弹性体(tpu)是通常由二异氰酸酯、低分子扩链剂和大分子二元醇聚合反应得到的高分子聚合物,是一种新兴的有机高分子材料,热塑性聚氨酯弹性体具有其它塑料和橡胶无法比拟的高强度、高韧性、耐磨、耐油、耐寒、耐老化、环保无毒、可降解等优良特性;又具有防水透湿、防风、防寒、抗菌、抗紫外线等优异性能,可应用在众多工业和民用领域。

3.涂布型tpu因为无极化角、制备简单而广泛被应用于手机、车载显示屏等保护膜中,但现有的涂布型tpu的硬度以及模量均较低,特别应用在车载显示屏等较高硬度使用要求的层叠式光学膜中,其作为主要构件往往还不能满足需求。

技术实现要素:

4.本技术提供了一种tpu复合胶水、保护膜及其制备方法,其能够有效提高tpu复合胶水固化后形成的tpu胶层的硬度以及模量,使tpu胶层满足手机、车载显示屏等保护膜中对于其的硬度以及模量的需求。

5.本技术的实施例是这样实现的:在第一方面,本技术示例提供了一种tpu复合胶水,其由以下重量份的原料制得:60-100重量份的脂肪族聚氨酯丙烯酸树脂,15-20重量份的tpu颗粒,70-90重量份的酮醛树脂,75-84重量份的有机溶剂,0.4-0.6重量份的流平剂,以及10-15重量份的异氰酸酯固化剂,tpu颗粒的邵氏硬度不高于55d。

6.本技术提供的tpu复合胶水,采用脂肪族聚氨酯丙烯酸树脂、酮醛树脂以及现有的tpu颗粒合理复配,互相作用,从而实现脂肪族聚氨酯丙烯酸树脂和酮醛树脂对现有的tpu颗粒改性,有效提高了tpu复合胶水固化后形成的tpu胶层的硬度以及模量,使其能够应用于具有较高硬度使用要求的手机保护膜、车载显示屏保护膜等层叠式光学膜中。

7.在一些可选地实施例中,流平剂包括聚丙烯酸酯流平剂和/或有机硅流平剂。

8.可选地,流平剂为聚酯改性含羟基官能团聚二甲基硅氧烷溶液。

9.在一些可选地实施例中,有机溶剂包括丁酮、丙酮、苯、环己烷、乙二醇二甲醚、甲苯、环己酮、n,n-二甲基甲酰胺、邻二甲苯和二甲苯中的至少一种。

10.在一些可选地实施例中,有机溶剂包括28-32重量份的低沸点溶剂,以及47-52重量份的高沸点溶剂;其中,低沸点溶剂选自丁酮、丙酮、苯、环己烷、乙二醇二甲醚和甲苯中的至少一种;高沸点溶剂选自环己酮、n,n-二甲基甲酰胺、邻二甲苯和二甲苯的至少一种。

11.在一些可选地实施例中,异氰酸酯固化剂包括tdi三羟基加成物、tdi三聚体、hdi缩二脲和hdi三聚体中的至少一种。

12.在第二方面,本技术示例提供了一种保护膜,其包括依次贴合的第一离型膜、tpu

胶层以及第二离型膜,第一离型膜的离型力大于第二离型膜的离型力。

13.其中,tpu胶层由第一方面提供的tpu复合胶水经涂布后干燥所得,tpu胶层的邵氏硬度为70-75d,5%拉伸应变下的弹性模量大于1000 mpa。

14.本技术提供的保护膜,利用脂肪族聚氨酯丙烯酸树脂和酮醛树脂对现有的tpu颗粒改性,有效提高获得的tpu复合胶水固化后形成的tpu胶层的硬度以及模量,同时,由于第一离型膜的离型力大于第二离型膜的离型力,使得具有上述特征的保护膜能在实际使用时,揭开tpu胶层一侧的第一离型膜时,不会使tpu胶层和第二离型膜分离或产生气泡。

15.在一些可选地实施例中,第一离型膜的离型力为30-80g/mm,第二离型膜的离型力为10-20g/mm。

16.在一些可选地实施例中,tpu胶层的水接触角小于90

°

。

17.可选地,50

°

≤tpu胶层的水接触角<90

°

。

18.在第三方面,本技术示例提供了一种第二方面提供的保护膜的制备方法,其包括:将tpu复合胶水涂布到第二离型膜的一表面,烘干固化成型,获得tpu胶层;将第一离型膜贴合于tpu胶层背离第二离型膜的一面,熟化处理,获得保护膜。

19.由于第一离型膜的离型力大于第二离型膜的离型力,因此实际使用过程中第二离型膜不易脱除,因此将tpu复合胶水涂布到第二离型膜的一表面以形成胶层时,可利用第二离型膜承载胶层,然后再贴合第一离型膜,可使第一离型膜有效保护tpu胶层,避免tpu胶层远离第二离型膜的一面落灰或被划伤,最后利用熟化处理使tpu胶层进一步交联固化。

20.在一些可选地实施例中,熟化处理的温度为35-45℃,熟化处理的时间为3-5d。

21.可选地,烘干固化成型的温度为80-130℃,烘干固化成型的处理时间为3-5min。

附图说明

22.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

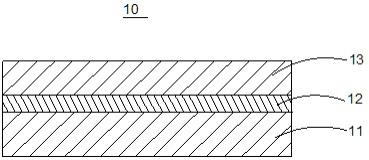

23.图1为本技术实施例提供的保护膜的结构示意图。

24.图标:10-保护膜;11-第一离型膜;12-tpu胶层;13-第二离型膜。

具体实施方式

25.下面将结合实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.在第一方面,本技术示例提供了一种tpu复合胶水,其由以下重量份的原料制得:60-100重量份的脂肪族聚氨酯丙烯酸树脂,15-20重量份的tpu颗粒,70-90重量份的酮醛树脂,75-84重量份的有机溶剂,0.4-0.6重量份的流平剂,以及10-15重量份的异氰酸酯固化剂,其中tpu颗粒的邵氏硬度不高于55d。上述tpu复合胶水,采用脂肪族聚氨酯丙烯酸树脂、酮醛树脂以及现有的tpu颗粒合理复配,从而实现脂肪族聚氨酯丙烯酸树脂和酮醛树脂对

现有的tpu颗粒改性,有效提高获得的tpu复合胶水固化后形成的tpu胶层的硬度以及模量,同时不会使tpu胶层的硬度过高,使其适用于手机、车载显示屏等保护膜产品的应用,满足上述保护膜对于tpu胶层的硬度以及模量的性能要求。

27.本技术中,tpu颗粒是指现有的由二苯甲烷二异氰酸酯(mdi)或甲苯二异氰酸酯(tdi)等二异氰酸酯类分子和大分子二元醇、低分子扩链剂共同反应聚合而成的高分子材料。tpu颗粒具有高强度、高韧性、高软化点和加工性能好的特点,脂肪族聚氨酯丙烯酸树脂具有高粘度、柔韧性好、高反应活性、耐候性优异的优点,酮醛树脂具有高硬度、低粘度、流平性好的特点,因此利用脂肪族聚氨酯丙烯酸树脂、酮醛树脂以及tpu颗粒的合理配合,可有效提高tpu复合胶水固化形成的tpu胶层的硬度以及模量。

28.需要说明的是,tpu颗粒的邵氏硬度不高于55d,从而在上述配比条件下,获得的tpu复合胶水形成的胶层不会太硬,拉伸模量适中,且100%拉伸应变下膜的回复性能优异,故应用于手机、车载显示屏等保护膜中,使其挺度和贴覆持久性能优异。

29.其中,tpu颗粒例如为路博润5715和路博润s195a中的至少一种。

30.脂肪族聚氨酯丙烯酸树脂包括但不局限于单官能团脂肪族聚氨酯丙烯酸树脂,还包括两官能团的脂肪族聚氨酯丙烯酸树脂、三官能团脂肪族聚氨酯丙烯酸树脂、四官能团脂肪族聚氨酯丙烯酸树脂等等。

31.其中,脂肪族聚氨酯丙烯酸树脂例如为氰特ebecryl245或欧亚企业的aa4835等。

32.可选地,脂肪族聚氨酯丙烯酸树脂为两官能团的脂肪族聚氨酯丙烯酸树脂,其具有柔韧性好、耐候性优异的特点,其中,两官能团的脂肪族聚氨酯丙烯酸树脂例如拜耳2491、沙多玛cn965、安锋实业的kr-1021或南雄科田化工3250。

33.有机溶剂用于溶解脂肪族聚氨酯丙烯酸树脂、tpu颗粒、酮醛树脂,以使各树脂和流平剂、异氰酸酯固化剂充分混合,获得成分均一的tpu复合胶水。

34.在一些可选地实施例中,有机溶剂包括丁酮、丙酮、苯、环己烷、乙二醇二甲醚、甲苯、环己酮、n,n-二甲基甲酰胺、邻二甲苯和二甲苯中的至少一种。

35.利用上述有机溶剂的选择,便于在后续烘干固化成型tpu胶层时,上述溶剂容易被去除,现有的固化条件使tpu胶层的溶剂残余较少,异味较轻。

36.在另一些可选地实施例中,有机溶剂包括28-32重量份的低沸点溶剂,以及47-52重量份的高沸点溶剂;例如有机溶剂包括28、29、30、31或32重量份的低沸点溶剂,以及47、48、49、50、51或52重量份的高沸点溶剂。其中,低沸点溶剂选自丁酮、丙酮、苯、环己烷、乙二醇二甲醚和甲苯中的至少一种;高沸点溶剂选自环己酮、n,n-二甲基甲酰胺、邻二甲苯和二甲苯的至少一种。

37.利用上述高沸点和低沸点溶剂组合使用,一方面可降低tpu复合胶水形成tpu胶层的固化烘干温度,节省能耗,另一方面,上述有机溶剂的组合使用在后续烘干时更容易被去除,进一步降低tpu胶层的溶剂残余,减少异味。

38.由于tpu复合胶水的原料中含有tpu颗粒,因此为了使其能够与脂肪族聚氨酯丙烯酸树脂、酮醛树脂在溶解于有机溶剂后,在后续的固化过程中能够快速固化交联,固化剂选用异氰酸酯固化剂。

39.可选地,异氰酸酯固化剂包括tdi(甲苯二异氰酸酯)三羟基加成物、tdi(甲苯二异氰酸酯)三聚体、hdi(六亚甲基二异氰酸酯)缩二脲和hdi三聚体中的至少一种。例如,异氰

酸酯固化剂为tdi三羟基加成物和tdi三聚体的混合物,或者异氰酸酯固化剂为tdi三羟基加成物、tdi三聚体、hdi三聚体的混合物,或者异氰酸酯固化剂为hdi三聚体和hdi三羟基加成物的混合物等,本领域技术人员可根据实际需求选择,利用上述异氰酸酯固化剂单独或组合使用,有利于使tpu复合胶水快速固化形成表面完整度高的tpu胶层。

40.可选地,异氰酸酯固化剂包括拜耳l-75、拜耳n75、拜耳n3390、拜耳n3330、旭化成mf-k60、旭化成mf-b60x、旭化成hxr-90b、三井d-110n、三井d-131n、科思创3700和亨斯曼5005中的至少一种。

41.流平剂能促使tpu复合胶水在干燥成膜过程中形成一个平整、均匀的tpu胶层,有效降低tpu复合胶水的表面张力,提高其流平性和均匀性,避免制备的tpu胶层产生缩孔状的缺陷。

42.可选地,流平剂包括聚丙烯酸酯流平剂和/或有机硅流平剂,例如流平剂为byk-313、byk-349、byk-350、byk-352、byk-3566、byk-358n、byk-371等等,采用上述流平剂可改善tpu复合胶水的表面张力,使tpu复合胶水固化形成的tpu胶层的水接触角小于90

°

,以使tpu胶层的表面粗糙化,实际使用过程中,表面粗糙化的tpu胶层有利于提高与其贴合的其他膜层(其他膜层例如为专利202110381257.6中与tpu胶层粘接的改性光热双固化丙烯酸聚氨酯胶层)对tpu胶层表面的浸润程度,增加其他膜层与tpu胶层的接触点密度,从而有利于提高二者之间的附着力。

43.需注意的是,实际使用过程中,当需要在tpu胶层的表面涂覆含有溶剂的其他胶液,例如硅胶溶液时,若tpu胶层的水接触角过小,此时涂布其他胶液的过程中,其他胶液中的溶剂会从tpu胶层的表面进入tpu胶层内,腐蚀tpu胶层,因此可选地,聚丙烯酸酯流平剂为聚酯改性含丙烯酸官能团聚二甲基硅氧烷溶液,具体例如为byk-371。采用上述流平剂,能够使形成的tpu胶层的水接触角至少在50

°

及以上,50

°

以上的tpu胶层与其贴合的其他膜层的层间附着力优异,还避免了其他胶液的溶剂进入tpu胶层内部,腐蚀tpu胶层。

44.例如,实际使用过程中,将tpu复合胶水应用于制备如专利202110381257.6的方法所述的采用硅胶为粘附层的双固化复合结构保护膜时,由于其需要在tpu胶层的表面涂覆含有溶剂的硅胶溶液,因此可根据tpu胶层的水接触角小于90

°

但不小于50

°

选择具体的流平剂。

45.在第二方面,如图1所示,本技术示例提供了一种保护膜10,其包括依次贴合的第一离型膜11、tpu胶层12以及第二离型膜13。其中,第一离型膜11的离型力大于第二离型膜13的离型力,tpu胶层12由本技术第一方面提供的tpu复合胶水经涂布后干燥所得,tpu胶层12的邵氏硬度为70-75d,5%拉伸应变下的弹性模量大于1000 mpa。

46.本技术提供的保护膜10,利用脂肪族聚氨酯丙烯酸树脂和酮醛树脂对现有的tpu颗粒改性,有效提高获得的tpu复合胶水固化后形成的tpu胶层12的硬度以及模量,使tpu胶层的邵氏硬度为70-75d,5%拉伸应变下的弹性模量大于1000 mpa。并且由于第一离型膜11的离型力大于第二离型膜13的离型力,因此上述结构能在实际使用时,揭开tpu胶层12一侧的第一离型膜11时,不会使tpu胶层12和第二离型膜13分离或产生气泡。

47.其中,第二离型膜13的厚度<第一离型膜11,例如第二离型膜13的厚度为50μm,第一离型膜11的厚度为75μm等。

48.可选地,第二离型膜13以及第一离型膜11的均为硅系离型膜。

49.可选地,第一离型膜11的离型力为30-80g/mm,第二离型膜13的离型力为10-20g/mm。上述离型力设置合理,使得tpu胶层12能够和第一离型膜11、第二离型力粘接稳定不脱落,同时揭开第一离型膜11时,不会使tpu胶层12和第二离型膜13分离或产生气泡。

50.可选地,tpu胶层12的水接触角小于90

°

,可有效提高tpu胶层在实际使用过程中,与其他膜层的层间附着力。

51.可选地, 50

°

≤tpu胶层12的水接触角<90

°

。此范围下可避免实际使用过程中,当tpu胶层12的表面需要涂覆含有溶剂的胶液时,溶剂进入tpu胶层12内腐蚀tpu胶层12。

52.tpu胶层12的厚度例如为15-40μm,具体可根据实际需求进行选择,在此不做限定。

53.在第三方面,本技术示例提供了一种第二方面提供的保护膜10的制备方法,其包括:将tpu复合胶水涂布到第二离型膜13的一表面,烘干固化成型,获得tpu胶层12;将第一离型膜11贴合于tpu胶层12背离第二离型膜13的一面,熟化处理,获得保护膜10。

54.由于第一离型膜11的离型力大于第二离型膜13的离型力,因此实际使用过程中第二离型膜13不易脱除,因此将tpu复合胶水涂布到第二离型膜13的一表面并形成tpu胶层12,然后再贴合第一离型膜11,这种设置方式可使第一离型膜11有效保护tpu胶层12,避免tpu胶层12远离第二离型膜13的一面上落灰或被划伤。

55.在一些可选地实施例中,熟化处理的温度为35-45℃,熟化处理的时间为3-5d。例如熟化处理的温度为35℃、36℃、37℃、38℃、39℃、40℃、42℃、43℃、44℃或45℃,熟化处理的时间为3d、3.5d、4d、4.5d或5d等。利用上述温度以及时间内进行熟化操作,可使tpu胶层12进一步交联固化。

56.可选地,烘干固化成型为在80-130℃进行3-5min。例如烘干固化成型为在80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃或130℃进行3min、3.5min、4min、4.5min或5min等,上述温度下一方面便于去除胶液中的溶剂,另一方面提供交联的温度,使tpu复合胶水热固成型为稳定的tpu胶层。

57.以下结合实施例对本技术的tpu复合胶水、保护膜10及其制备方法作进一步的详细描述。

58.实施例1保护膜包括依次贴合的第一离型膜、tpu胶层以及第二离型膜。第一离型膜的离型力为35g/mm,第二离型膜的离型力为15g/mm。

59.其中,保护膜由以下制备方法制得:(1)获得tpu复合胶水:将100重量份的脂肪族聚氨酯丙烯酸树脂(欧亚企业股份有限公司的aa4835),15重量份的tpu颗粒(路博润的5715),90重量份的酮醛树脂(安锋实业股份有限公司kr-1021),28重量份的丁酮,52重量份的环己酮,0.4重量份的聚酯改性含羟基官能团聚二甲基硅氧烷溶液(毕克化学,byk-371),15重量份的高官能度hdi三聚体(科思创公司,脂肪族聚异氰酸酯系列,n3700)混合,获得tpu复合胶水。

60.(2)在50μm厚的第二离型膜上(硅系离型膜,欧亚企业股份有限公司h350a)涂布tpu复合胶水,在100℃烘烤3min使tpu复合胶水被烘干,形成20μm厚的tpu胶层,用75μm厚的第一离型膜(硅系离型膜,jg-tpet75r25-2,上海佳冠包装技术有限公司)进行覆膜,涂布可

以使用狭缝方式涂布。

61.(3)在40℃的熟化室中熟化5天即可使用。

62.实施例2其与实施例1的区别仅在于:保护膜包括依次贴合的第一离型膜、tpu胶层以及第二离型膜。第一离型膜的离型力为46g/mm,第二离型膜的离型力为16g/mm。

63.其中,保护膜由以下制备方法制得:(1)获得tpu复合胶水:将60重量份的脂肪族聚氨酯丙烯酸树脂(欧亚企业股份有限公司的aa4835),20重量份的tpu颗粒(路博润的5715),70重量份的酮醛树脂(安锋实业股份有限公司kr-1021),32重量份的丁酮,47重量份的环己酮,0.6重量份的聚酯改性含羟基官能团的聚二甲基硅氧烷溶液(毕克化学,byk-371),10重量份的高官能度hdi三聚体(科思创公司,脂肪族聚异氰酸酯系列,n3700)混合,获得tpu复合胶水。

64.实施例3其与实施例1的区别仅在于:保护膜包括依次贴合的第一离型膜、tpu胶层以及第二离型膜。第一离型膜的离型力为55g/mm,第二离型膜的离型力为14g/mm。

65.其中,保护膜由以下制备方法制得:(1)获得tpu复合胶水:将90重量份的脂肪族聚氨酯丙烯酸树脂(南雄科田化工有限公司,3250),17重量份的tpu颗粒(路博润s195a),90重量份的酮醛树脂(安锋实业股份有限公司kr-1021),28重量份的丁酮,52重量份的环己酮,0.4重量份的聚酯改性含羟基官能团聚二甲基硅氧烷溶液(毕克化学,byk-371),15重量份的高官能度hdi三聚体(科思创公司,脂肪族聚异氰酸酯系列,n3700)混合,获得tpu复合胶水。

66.实施例4其与实施例1的区别仅在于:保护膜包括依次贴合的第一离型膜、tpu胶层以及第二离型膜。第一离型膜的离型力为63g/mm,第二离型膜的离型力为17g/mm。

67.其中,保护膜由以下制备方法制得:(1)获得tpu复合胶水:将100重量份的脂肪族聚氨酯丙烯酸树脂(欧亚企业股份有限公司的aa4835),15重量份的tpu颗粒(路博润的5715),90重量份的酮醛树脂(安锋实业股份有限公司kr-1021),28重量份的丁酮,52重量份的环己酮,0.4重量份的流平剂(毕克化学,byk-3566,有机硅和聚醚大分子单体改性聚丙烯酸酯溶液),15重量份的高官能度hdi三聚体(科思创公司,脂肪族聚异氰酸酯系列,n3700)混合,获得tpu复合胶水。

68.对比例1其与实施例1的区别仅在于:保护膜包括依次贴合的第一离型膜、tpu胶层以及第二离型膜。第一离型膜的离型力为74g/mm,第二离型膜的离型力为16g/mm。

69.其中,保护膜由以下制备方法制得:(1)获得tpu复合胶水:将100重量份的脂肪族聚氨酯丙烯酸树脂(欧亚企业股份有限公司的aa4835),31重量份的酮醛树脂(安锋实业股份有限公司kr-1021),120重量份的甲基乙丁酮, 0.2重量份的聚酯改性丙烯酸官能团聚二甲基硅氧烷溶液(毕克化学,byk-371),15重量份的高官能度hdi三聚体(科思创公司,脂肪族聚异氰酸酯系列,n3700)混合,获得tpu复合胶水。

70.对比例2其与实施例1的区别仅在于:保护膜包括依次贴合的第一离型膜、tpu胶层以及第二离型膜。第一离型膜的离型力为36g/mm,第二离型膜的离型力为14g/mm。

71.其中,保护膜由以下制备方法制得:(1)获得tpu复合胶水:将90重量份的脂肪族聚氨酯丙烯酸树脂(欧亚企业股份有限公司的aa4835),20重量份的tpu颗粒(路博润的5715),10重量份的丁酮,8重量份的环己酮,50重量份的甲苯,0.6重量份的聚酯改性含羟基官能团聚二甲基硅氧烷溶液(毕克化学,byk-371),10重量份的高官能度hdi三聚体(科思创公司,脂肪族聚异氰酸酯系列,n3700)混合,获得tpu复合胶水。

72.对比例3其与实施例1的区别仅在于:保护膜包括依次贴合的第一离型膜、tpu胶层以及第二离型膜。第一离型膜的离型力为35g/mm,第二离型膜的离型力为13g/mm。

73.其中,保护膜由以下制备方法制得:(1)获得tpu复合胶水:将100重量份的脂肪族聚氨酯丙烯酸树脂(欧亚企业股份有限公司的aa4835),20重量份的tpu颗粒(路博润的5715),100重量份的酮醛树脂(安锋实业股份有限公司kr-1021),28重量份的丁酮,52重量份的环己酮,0.4重量份的聚酯改性含羟基官能团聚二甲基硅氧烷溶液(毕克化学,byk-371),15重量份的高官能度hdi三聚体(科思创公司,脂肪族聚异氰酸酯系列,n3700)混合,获得tpu复合胶水。

74.对比例4其与实施例1的区别仅在于:保护膜包括依次贴合的第一离型膜、tpu胶层以及第二离型膜。第一离型膜的离型力为40g/mm,第二离型膜的离型力为13g/mm。

75.其中,保护膜由以下制备方法制得:(1)获得tpu复合胶水:将100重量份的脂肪族聚氨酯丙烯酸树脂(欧亚企业股份有限公司的aa4835),20重量份的tpu颗粒(路博润5715),90重量份的酮醛树脂(安锋实业股份有限公司kr-1021),28重量份的丁酮,52重量份的环己酮,15重量份的高官能度hdi三聚体(科思创公司,脂肪族聚异氰酸酯系列,n3700)混合,获得tpu复合胶水。

76.试验例获得实施例1-4以及对比例1-4制得的保护膜,按照如下测定方法测定相关参数,

结果如表1所示。

77.以下试验例中,保护膜里以tpu胶层面向第二离型膜的一面作为tpu胶层的基膜面,以tpu胶层面向第一离型膜的一面作为tpu胶层的覆膜面。(1)tpu胶层硬度测试的具体方法为:采用gb/t531-1999,使用的是压针式的数显邵氏硬度计d型,测试tpu胶层硬度时需将保护膜两面的离型膜撕除。

78.(2)tpu胶层模量(5%拉伸应变)测试的具体方法为:将制备得到的保护膜两侧离型膜撕除,裁剪成50mm(md向)

×

20mm(td向)的矩形长条,用拉力机夹具夹持试样,要使试样md向与上、下夹具的中心连线重合,并且要松紧适宜,以防止试样滑脱或断在夹具内,试样夹距为25mm,设定试验速度为5mm/min,拉伸应变为5%,进行试验,记录tpu胶层的模量数据。

79.(3)tpu胶层回复率测试的具体方法为:将制备得到的保护膜两侧第一离型膜和第二离型膜撕除,裁剪成50mm(md向)

×

20mm(td向)的矩形长条,将试样置于试验机的两夹具中,使试样md向与上、下夹具的中心连线重合,并且要松紧适宜,以防止试样滑脱或断在夹具内,试样夹距为25mm,夹具内衬为橡胶类弹性材料,设定试验速度为5mm/min,进行试验。将试样拉伸至100%形变(形变量为l1)后取下试样,在室温下放置10min,用直尺测量试样的形变量l2,试样的形变回复率为:。

80.式中:r——试样的形变回复率,%;l1——经拉伸试验后试样的变形量,mm;l2——试样放置10min后的形变量,mm。

81.(4)tpu胶层的基膜面、覆膜面水接触角测试的具体方法为:测试时将保护膜的基膜面、覆膜面相对应的第二离型膜或第一离型膜撕除,对tpu胶层两面的水接触角按照gb/t30693-2014进行测试。

82.(5)tpu胶层与双固化膜层的附着力测试的具体方法为:按照专利202110381257.6的方法制备采用硅胶为粘附层的双固化复合结构保护膜时,其中tpu胶层的基膜面和双固化丙烯酸聚氨酯层粘接。将双固化复合结构保护膜的上保撕除,裁成25mm

×

25cm的样品,将其硬化面贴在覆有双面胶的钢板上,分离出部分tpu胶层放置于试验机的两夹具中,速度为300mm/min,记录tpu胶层的基膜面和双固化丙烯酸聚氨酯层之间的附着力数据,连续重复进行5次试验,取tpu胶层的基膜面和双固化丙烯酸聚氨酯层之间的附着力的平均值,若平均值大于300g/25mm,则判定为合格(ok),反之为不合格(ng)。

83.(6)胶印测试的具体方法为:按照专利202110381257.6的方法制备采用硅胶为粘附层的双固化复合结构保护膜时,将双固化复合结构保护膜贴合在tp玻璃(af屏幕,水滴角>110

±5°

)上,进行uv固化,撕除上保后,将三菱hb铅笔笔芯削成5mm的圆柱形并在400目砂纸上磨平,装在铅笔硬度测试仪上,施加在笔尖上的载荷为350g,铅笔与待测表面的夹角为45

°

,在待测位置匀速推动铅笔向前滑动约5mm长,不同位置划5笔。双固化复合结构保护膜表面无划痕或者有划痕胶印但在60s之内可恢复,则判定为合格(ok),反之为不合格(ng)。

84.表1测定结果

序号tpu胶层硬度tpu胶层模量(5%拉伸应变)/mpa100%拉伸应变下tpu胶层的回复率/%tpu胶层基膜面水接触角tpu胶层覆膜面水接触角与双固化丙烯酸聚氨酯层之间的附着力保护膜胶印

实施例175d1462.339875

°

81

°

okok实施例270d1297.289876

°

83

°

okok实施例370d1099.459778

°

86

°

okok实施例472d1429.789828

°

29

°

ok—对比例145d458.649478

°

84

°

okng对比例255d102.869375

°

89

°

okng对比例376d670.689074

°

85

°

okng对比例476d1168.6897106

°

110

°

ngok

根据表1中实施例1-4对比可知,实施例1制备得到的tpu胶层的硬度为72d,在5%拉伸应变下的模量为1462.33mpa,在100%拉伸应变下回复率为98%,将tpu胶层用于双固化复合结构保护膜中时,由于tpu胶层的硬度和模量适中,使得双固化复合结构保护膜具有一定挺度,从而当双固化复合结构保护膜与外界硬物接触时不会留下明显的印记。同时可以看出,上述实施例1-4以及对比例1-3中,双固化复合结构保护膜的tpu胶层与双固化丙烯酸聚氨酯层之间具有优良的层间附着力,这是由于制备得到的tpu胶层表面相对较为粗糙,其覆膜面水接触角以及tpu胶层基膜面水接触角均小于90

°

,形成双固化丙烯酸聚氨酯层在贴合tpu胶层时,能够良好地浸润在tpu表面,使得双固化丙烯酸聚氨酯层与tpu胶层接触点密度增加,从而有利于两层之间的附着。

85.实施例2和实施例3中所制备的tpu胶层的硬度和模量虽然较实施例1有降低,但是仍可以满足要求,是解决技术问题的手段之一。

86.实施例4使用另一款流平剂byk-3566(毕克化学,有机硅和聚醚大分子单体改性聚丙烯酸酯),byk-3566较长链段的有机硅大分子,它能向胶层和空气界面更好地迁移,因此它能更强地增加tpu胶层的表面能,导致tpu胶层的水接触角低,但是按照专利202110381257.6的方法制备双固化复合结构保护膜,由于硅胶压敏胶层是在tpu胶层的覆膜面涂覆硅胶溶液而形成,在涂布硅胶溶液时,硅胶溶液的溶剂能够迅速进入tpu胶层内部,严重腐蚀tpu胶层,致使最终得到的双固化复合结构保护膜成型性较差。

87.对比例1和对比例2的配方中,脂肪族聚氨酯丙烯酸树脂所占比重大,导致tpu胶层的硬度低,模量小,从而双固化复合结构保护膜在胶印测试时划痕胶印在60s之内很难恢复,胶印测试结果不合格。

88.对比例3的配方中,酮醛树脂过量,导致其100%拉伸应变下回复率显著降低,从而划痕胶印在胶印测试时60s之内很难恢复,因此胶印测试结果为不合格。

89.对比例4的配方中,未添加流平剂,导致tpu胶液的润湿性和相容性差,tpu胶液在成膜过程中表面处缩孔等不良现象,使tpu胶层的表面张力大,导致tpu胶层的基膜面水接触角、覆膜面水接触角均>90

°

,进而使双固化丙烯酸聚氨酯层无法良好地浸润在tpu表面,从而导致tpu胶层的基膜面和双固化丙烯酸聚氨酯层之间的附着力测定结果不合格。

90.综上,本技术提供了一种tpu复合胶水、保护膜及其制备方法,其利用tpu复合胶水的原料的合理改变,能够有效提高tpu复合胶水固化后形成的tpu胶层的硬度以及模量,使其适用于手机、车载显示屏等保护膜等产品的应用。

91.以上仅为本技术的具体实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1