一种新型热熔铝箔及其制备方法与流程

1.本发明涉及复合铝箔领域,更具体地说,它涉及一种新型热熔铝箔及其制备方法。

背景技术:

2.传统的热熔铝箔采用溶剂型热熔胶,该类型胶在生产过程中需要溶剂进行稀释,通常所使用的溶剂包含酮类、酯类等,其中酮类选自丙酮、丁酮、环己酮中的任意一种或多种,酯类选自乙酸乙酯等,在生产过程中具有一定安全隐患且不环保,该类胶在涂布时还存在生产效率低下,制造成本高,涂布后的产品厚度分布不均匀、结构尺寸有偏差等情况。

3.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种新型热熔铝箔及其制备方法,生产效率高,生产成本低,生产安全环保,并且生产得到的产品的外观一致性及粘接性能好。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种新型热熔铝箔,包括铝箔层和基带层,所述基带层为塑料材质,所述铝箔层和基带层之间通过聚酯胶层粘接相连,所述基带层远离聚酯胶层的一面设置有改性热熔胶层,所述改性热熔胶层包括以下重量份的组份:水30%-55%份、合成树脂共聚物30%-50%份、石蜡1%-5%份以及ipa1%-15%份。

6.在其中一个实施例中,所述ipa的重量份为1%份。

7.在其中一个实施例中,所述ipa的重量份为5%份。

8.在其中一个实施例中,所述ipa的重量份为10%份。

9.在其中一个实施例中,所述ipa的重量份为15%份。

10.在其中一个实施例中,新型热熔铝箔的制备方法,所述制备方法包括如下步骤:

11.(1)复合铝塑基材,将铝箔层和基带层通过聚酯胶层粘接复合形成所述铝塑基材;

12.(2)放卷,将步骤(1)中复合熟化好的铝塑基材放卷至复合机上,复合机的压辊将铝塑基材下压至上胶辊上,同时铝塑基材与压辊之间形成有一定夹角;

13.(3)上胶,在复合机的胶水槽内放置所述改性热熔胶,启动复合机,上胶辊转动并将改性热熔胶涂布在铝塑基材上,其中涂布厚度控制在3um-6um,上胶辊的上胶速度控制在20m/min-70m/min;

14.(4)加热干燥,将步骤(2)中得到的铝塑基材通过复合机的烘道进行热风干燥,所述烘道的温度控制在60℃-120℃;

15.(5)收卷,经步骤(4)后得到所述新型热熔铝箔,将所述新型热熔铝箔通过复合机的收卷辊进行收卷。

16.在其中一个实施例中,步骤(2)中所述铝塑基材的放卷速度控制在20m/min-80m/min,所述夹角为25

°‑

40

°

。

17.在其中一个实施例中,步骤(3)中,所述上胶辊为50目-100目,改性热熔胶的上胶量控制在2g/m

2-5g/m2。

18.在其中一个实施例中,步骤(4)中所述的烘道包括第一烘道、第二烘道、第三烘道和第四烘道,其中第一烘道的温度为60℃-100℃,第二烘道的温度为80℃-110℃,第三段烘道的温度为80℃-120℃,第四烘道的温度为60℃-100℃。

19.综上所述,本发明具有以下有益效果:1、通过不同重量份组份的配比形成改性热熔胶,使得改性热熔胶的生产和使用更加安全环保;2、改性热熔胶的制备生产过程中不需要加热,提高了生产效率,降低了制造成本;3、较溶剂型热熔产品相比,上胶后胶层厚度均匀分布,外观一致性较好,同时还具有优异的粘接性能。

附图说明

20.图1为本技术的实施例的新型热熔铝箔的结构示意图。

21.图中:1、铝箔层;2、聚酯胶层;3、基带层;4、改性热熔胶层。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例一:

24.如图1所示,本技术的实施例提供了一种新型热熔铝箔及其制备方法,所述新型热熔铝箔包括铝箔层1和基带层3,所述基带层3为塑料材质,所述铝箔层1和基带层3之间通过聚酯胶层2粘接相连,所述基带层3远离聚酯胶层2的一面设置有改性热熔胶层4,所述改性热熔胶层4包括以下重量份的组份:水30%-55%份、合成树脂共聚物30%-50%份、石蜡1%-5%份以及ipa1%-15%份。

25.在上述基础上,所述ipa的重量份为1%份,所述ipa的中文名称为异丙醇。

26.本技术的实施例还公开了新型热熔铝箔的制备方法,所述制备方法包括如下步骤:

27.(1)复合铝塑基材,将铝箔层1和基带层3通过聚酯胶层2粘接复合形成所述铝塑基材;

28.(2)放卷,将步骤(1)中复合熟化好的铝塑基材放卷至复合机上,复合机的压辊将铝塑基材下压至上胶辊上,同时铝塑基材与压辊之间形成有一定夹角;

29.(3)上胶,在复合机的胶水槽内放置所述改性热熔胶,启动复合机,上胶辊转动并将改性热熔胶涂布在铝塑基材上,其中涂布厚度控制在3um-6um,上胶辊的上胶速度控制在20m/min-70m/min;

30.(4)加热干燥,将步骤(2)中得到的铝塑基材通过复合机的烘道进行热风干燥,所述烘道的温度控制在60℃-120℃;

31.(5)收卷,经步骤(4)后得到所述新型热熔铝箔,将所述新型热熔铝箔通过复合机的收卷辊进行收卷。

32.在上述基础上,步骤(2)中所述铝塑基材的放卷速度控制在20m/min-80m/min,具体可为20m/min、40m/min、60m/min、80m/min等,所述夹角为25

°‑

40

°

,具体可为25

°

、30

°

、40

°

等。

33.在上述基础上,步骤(3)中,所述上胶辊为50目-100目,具体可为50目、60目、70目、80目、90目、100目等,改性热熔胶的上胶量控制在2g/m

2-5g/m2,具体可为2g/m2、3g/m2、4g/m2、5g/m2等。

34.在上述基础上,步骤(4)中所述的烘道包括第一烘道、第二烘道、第三烘道和第四烘道,其中第一烘道的温度为60℃-100℃,第二烘道的温度为80℃-110℃,第三段烘道的温度为80℃-120℃,第四烘道的温度为60℃-100℃。

35.实施例二:一种新型热熔铝箔及其制备方法,与实施例一的不同点在于:在上述基础上,所述ipa的重量份为5%份。

36.实施例三:一种新型热熔铝箔及其制备方法,与实施例一的不同点在于:在上述基础上,所述ipa的重量份为10%份。

37.实施例四:一种新型热熔铝箔及其制备方法,与实施例一的不同点在于:在上述基础上,所述ipa的重量份为15%份。

38.取实施例一至实施例四进行改性胶水重量与厚度对比,如表1所示:

39.表1

[0040] ipa配比(%)干胶重量(g/m2)胶水厚度(um)实施例一1523实施例二103.64实施例三54.36实施例四158

[0041]

将改性热熔胶与传统的溶剂型涂布样品进行对比性能测试,其中,老化试验是在115℃,168h的烘箱进行的;热合强度测试参照zby 28004-86塑料薄膜包装袋的热合强度测试方法,试样制作如下:

[0042]

将同一样品上取下的2片200*200mm热熔铝箔在热封仪上热压,热压条件:0.2mpa,120℃,2s,其中一条热熔铝箔涂覆改性热熔胶,另外一片热熔铝箔涂覆传统溶剂型热熔胶作为对比例一。热压结束后采用模具将热压好的样品裁定为15

±

0.1mm,展开长度为100

±

1mm,在常温23

±

2℃,常湿状态下作4h放置,以调整其状态。状态调整好的试样以热合部位为中心线,展开180

°

把试样的两端分别夹在拉力试验机的两个夹具上,试验纵轴与上下夹具的中心相重合,夹具间距为50mm,试验速度为200mm

±

10mm/min。

[0043]

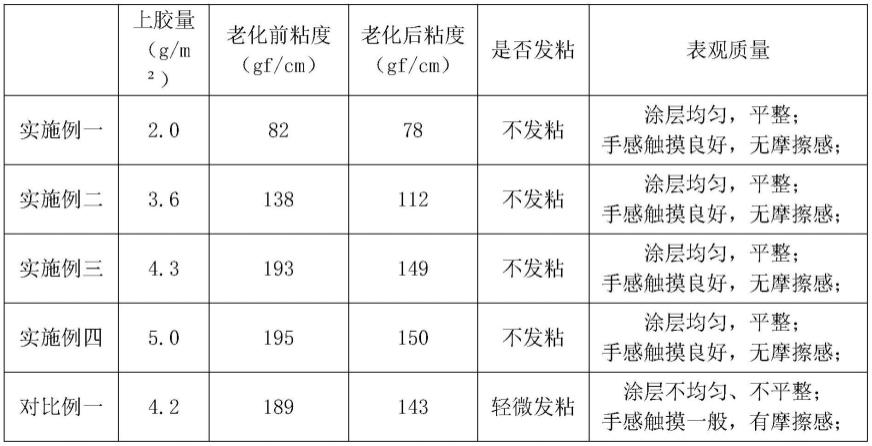

取实施例一至实施例四与对比例一进行热熔铝箔的表观质量和性能测试情况分析,其结果见表2:

[0044]

表2

[0045][0046]

由表1和表2分析可得:在相近上胶量的情况下,改性热熔胶涂布的热熔铝箔老化前粘度和老化后粘度均高于传统溶剂型热熔胶涂布的热熔铝箔,并且图层均匀平整,无摩擦感,并且从生产工艺、环保、安全、生产能耗及效率等方面看,改性热熔产品具有较大竞争优势,符合社会发展要求。

[0047]

综上所述,本发明通过不同重量份组份的配比形成改性热熔胶,使得改性热熔胶的生产和使用更加安全环保;改性热熔胶的制备生产过程中不需要加热,提高了生产效率,降低了制造成本;较溶剂型热熔产品相比,上胶后胶层厚度均匀分布,外观一致性较好,同时还具有优异的粘接性能。

[0048]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1