用于印刷品的热裱膜及其制备方法与流程

1.本技术涉及印刷品覆膜领域,更具体地说,它涉及用于印刷品的热裱膜及其制备方法。

背景技术:

2.印刷品的覆膜是印刷后加工过程中的工序之一,通过在纸张印刷品的表面覆上塑料薄膜,能够对印刷品起到增加光泽、保护表面、防止油墨变色、装饰、耐化学品、防伪等功能。

3.热裱膜是一种覆膜工序中常用的覆膜材料,通常包括基底层和粘胶层,基底层为大致透明或半透明的热塑性聚合物材料。对印刷品进行裱覆时,通过将热裱膜的粘胶层覆于印刷品上,再对热裱膜进行热压使粘胶层活化,即可将塑料薄膜与印刷纸张粘合在一起。

4.印刷品在完成覆膜后,对于需要折叠弯曲的印刷品(例如书刊封面、包装盒、手提袋等),需要再增加一道压痕工艺获得线痕。压痕工艺是利用压线刀或压线模,通过压力在印刷品上压出线痕,从而使印刷品能够按预定位置进行弯折成型。然而,在对覆膜后的印刷品进行压痕工艺时,印刷品的纸张表面容易断裂,产生爆线现象,特别是在图案为深色墨位的部位尤其明显,从而影响用于印刷品的热裱膜的耐用性及美观度,同时也容易造成塑料薄膜与印刷品的局部分离,造成起膜现象。

技术实现要素:

5.为了减少覆膜后的印刷品在压痕工艺中的爆线现象,本技术提供用于印刷品的热裱膜及其制备方法。

6.本技术提供的用于印刷品的热裱膜及其制备方法,采用如下的技术方案:第一方面,本技术提供用于印刷品的热裱膜,采用如下的技术方案:用于印刷品的热裱膜,包括基底层和粘胶层,按重量份数,所述粘胶层包括有以下组分:聚醋酸乙烯酯和醋酸乙烯-乙烯共聚物的混合乳液:35~55份,改性溶液5~15份,乳化剂3~8份,水40~60份;消泡剂1~5份,增粘剂6~12份,润湿剂1~5份,填料5~10份;所述改性溶液包括重量比为(1~3):(1~5):1的n-羟甲基丙烯酰胺、硅酸异丙酯、硫酸铵;所述聚醋酸乙烯酯和醋酸乙烯-乙烯共聚物的混合乳液中聚醋酸乙烯酯与醋酸乙烯-乙烯共聚物的重量比为(3~5):1。

7.通过采用上述技术方案,加入改性溶液能够获得综合性能较好的用于印刷品的热裱膜。实验数据显示,当加入包括n-羟甲基丙烯酰胺、硅酸异丙酯的改性溶液后,能够改善热裱膜内粘胶层与纸张的粘结效果,从而提升印刷品裱覆热裱膜后的抗冲击性,使得对覆膜后的印刷品进行压痕工艺时产生的爆线现象大幅减少。此外,在改性溶液加入n-羟甲基丙烯酰胺、硅酸异丙酯后,硫酸铵能够与n-羟甲基丙烯酰胺、硅酸异丙酯获得协同增强效果,进而提升了粘胶层与纸张的结合度,进一步增强了对于减缓印刷品在压痕工艺中的爆线现象。

8.可选的,所述粘胶层还包括三乙醇胺1~5份,硅酮乳液1~5份。

9.通过采用上述技术方案,在粘胶层中添加三乙醇胺、硅酮乳液后,粘胶层能够渗透印刷品表面的油墨与纸张结合,从而提升粘胶层与纸张的粘结效果,实验数据显示,加入三乙醇胺和硅酮乳液后,进一步改善了覆膜后的印刷品在压痕工艺中的爆线现象。

10.可选的,所述醋酸乙烯-乙烯共聚物中的醋酸乙烯含量为78%以上。

11.通过采用上述技术方案,当醋酸乙烯-乙烯共聚物中的醋酸乙烯含量为78%以上时,粘接层与印刷品内纸张的粘结效果较好,明显改善腹膜后的印刷品的爆线现象。

12.可选的,所述基底层选用双向拉伸聚酯膜、双向拉伸聚丙烯膜中的一种。

13.通过采用上述技术方案,双向拉伸聚酯膜、双向拉伸聚丙烯膜与本技术制备的粘胶层具有较好的匹配性,能够获得较强的层间结合力。

14.可选的,所述基底层的厚度为15~23微米。

15.实验数据显示,当基底层的厚度为15~23微米时,基底层的抗冲击强度较高,且抗冲击性较好,进而能够使覆膜后的印刷品进行压痕工艺时产生较少的爆线现象。

16.可选的,所述乳化剂选自十二烷基硫酸钠、聚氧乙烯单月桂酸酯、十六烷基三甲基碘化铵中的一种或几种。

17.针对本技术而言,加入上述乳化剂均能够制备出稳定性较好、粘度适中的粘胶层,且复合后的热裱膜具有透明度高、光泽高、粘弹性好的效果。

18.可选的,所述增粘剂选自萜烯乳液、松香树脂乳液中的一种或几种。

19.针对本技术而言,萜烯乳液、松香树脂乳液或萜烯乳液与松香树脂乳液的组合物均能够达到较好的增粘效果,且松香树脂乳液与萜烯乳液同时加入时具有协同增强效果,比单独使用萜烯乳液或单独使用松香树脂乳液作为增粘剂时的剥离强度明显提高。

20.可选的,所述填料选自轻质碳酸钙、滑石粉、二氧化硅中的一种或几种。

21.针对本技术而言,上述填料与改性溶液的结合性好,在粘接层中局能够起到填充性能、降低成本、提高耐水性等作用。

22.第二方面,本技术提供一种不含三乙醇胺和硅酮乳液的用于印刷品的热裱膜的制备方法,采用如下的技术方案:制备粘胶层:将聚醋酸乙烯酯和醋酸乙烯-乙烯共聚物的混合乳液投入容器中,再加入水、消泡剂、润湿剂、填料、增粘剂混合均匀,再加入改性溶液混合均匀后得到粘接层。

23.复合热裱膜:对基底层与粘胶层粘接的表面进行电晕处理,在电晕处理后的基底层的表面涂布制备出的粘胶层,烘干后得到用于印刷品的热裱膜。

24.通过采用上述技术方案,将配方质量份的各个组分混合后涂覆于基底层的表面即可得到用于印刷品的热裱膜,制备过程可采用传统的加工设备,生产工艺成熟,加工过程易于控制。

25.第三方面,本技术提供一种上述含有三乙醇胺和硅酮乳液的用于印刷品的热裱膜的制备方法,采用如下的技术方案:制备粘胶层:将聚醋酸乙烯酯和醋酸乙烯-乙烯共聚物的混合乳液投入容器中,再加入水、消泡剂、润湿剂、填料、增粘剂混合均匀,加入改性溶液混合均匀,再加入三乙醇胺和硅酮溶液混合均匀后得到粘接层。

26.复合热裱膜:对基底层与粘胶层粘接的表面进行电晕处理,在电晕处理后的基底

层的表面涂布制备出的粘胶层,烘干后得到用于印刷品的热裱膜。

27.通过采用上述技术方案,对用于印刷品的热裱膜的制备过程可采用传统的加工设备,生产工艺成熟,加工过程方便且易于控制。

28.综上所述,本技术具有以下有益效果:1、本技术在热裱膜的粘胶层中添加改性溶液,加入n-羟甲基丙烯酰胺、硅酸异丙酯以及硫酸铵后,能够使印刷品覆膜后的柔韧性提高,从而大幅度改善了覆膜后的印刷品在压痕工艺中的机械冲击过程中的的抗冲击性,降低了出现爆线现象的几率;2、本技术通过添加适量的三乙醇胺和硅酮乳液,增加粘胶层与纸张的结合度,进而提高印刷品覆膜后的抗冲击性,进一步改善了爆线现象;3、本技术采用传统的加工设备,通过将配方质量数的各组分混合后获得粘胶层,再将粘胶层涂覆于表面处理后的基底层上,即可制得用于印刷品的热裱膜,达成预期效果。

具体实施方式

29.以下对本技术作进一步详细说明。

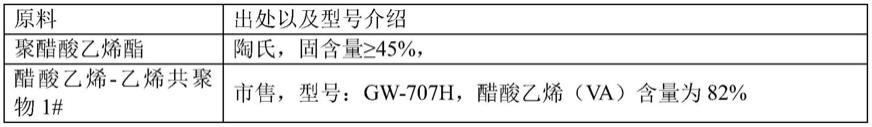

30.原料介绍表1部分原料的出处以及型号介绍表1部分原料的出处以及型号介绍实施例

31.实施例1用于印刷品的热裱膜,包括基底层和粘胶层,按重量组分,粘胶层的制备原料包括:聚醋酸乙烯酯和醋酸乙烯-乙烯共聚物的混合乳液35kg,改性溶液15kg,乳化剂3kg,水60kg,消泡剂1kg,增粘剂12kg,油醇聚醚-5磷酸酯1kg,填料10kg;其中,聚醋酸乙烯酯和醋酸乙烯-乙烯共聚物的混合乳液中采用醋酸乙烯(va)含量为82%的醋酸乙烯-乙烯共聚物乳液1#,且聚醋酸乙烯酯29kg,醋酸乙烯-乙烯共聚物乳液1#为6kg;改性溶液包括重量比为3:1:1的n-羟甲基丙烯酰胺、硅酸异丙酯、硫酸铵,即n-羟甲基丙烯酰胺9kg、硅酸异丙酯3kg、硫酸铵3kg;同时,乳化剂选用十二烷基硫酸钠,增粘剂选用萜烯树脂,填料采用轻质碳酸钙;此外,基底层选用厚度为20微米的双向拉伸聚酯膜。

32.该用于印刷品的热裱膜的制备方法包括有以下步骤:制备粘胶层:将聚醋酸乙烯酯和醋酸乙烯-乙烯共聚物乳液1#的混合乳液投入容器中进行搅拌并加热至70~95℃,在搅拌状态下缓慢加入水、消泡剂、润湿剂、轻质碳酸钙、增粘剂混合均匀,再加入改性溶液混合均匀后得到粘接层。

33.复合热裱膜:对基底层与粘胶层粘接的表面进行电晕放电处理使表面张力达到50达因以上(dyne),利用刮棒涂布机将粘胶层涂布在电晕处理后基底层的表面,烘干后得到用于印刷品的热裱膜。

34.实施例2用于印刷品的热裱膜,与实施例1不同在于,粘胶层的制备原料中乳化剂选用聚氧乙烯单月桂酸酯,增粘剂选用松香树脂乳液,填料采用滑石粉,且各制备原料的配比不同,实施例2中用于印刷品的热裱膜的制备原料的配比如表2所示。

35.实施例3用于印刷品的热裱膜,与实施例1不同在于,粘胶层的制备原料中乳化剂选用十六烷基三甲基碘化铵,填料采用二氧化硅,且各制备原料的配比不同,实施例2中用于印刷品的热裱膜的制备原料的配比如表2所示表2实施例1~3的用于印刷品的热裱膜制备原料的配比原料实施例1实施例2实施例3聚醋酸乙烯酯/kg294136醋酸乙烯酯-乙烯共聚物乳液1#/kg6149n-羟甲基丙烯酰胺/kg90.73.3硅酸异丙酯/kg33.65硫酸铵/kg30.71.7水/kg604050乳化剂/kg385.5消泡剂/kg153增粘剂/kg1269润湿剂/kg153填料/kg1057实施例4

用于印刷品的热裱膜,与实施例3的不同之处在于:粘胶层的制备原料还包括三乙醇胺和硅酮乳液,其中,按重量分数,三乙醇胺为1kg,硅酮乳液5kg;同时,在制备粘胶层的过程中,加入改性溶液混合均匀后,再加入三乙醇胺和硅酮乳液混合均匀得到粘接层。

36.实施例5用于印刷品的热裱膜,与实施例4的不同之处在于:粘胶层的制备原料中,按重量分数,三乙醇胺为5kg,硅酮乳液1kg。

37.实施例6用于印刷品的热裱膜,与实施例4的不同之处在于:粘胶层的制备原料中,按重量分数,三乙醇胺为3kg,硅酮乳液3kg。

38.实施例7用于印刷品的热裱膜,与实施例6的不同之处在于:基底层采用厚度为20微米的双向拉伸聚丙烯膜。

39.实施例8用于印刷品的热裱膜,与实施例6的不同之处在于:基底层采用厚度为15微米的双向拉伸聚丙烯膜。

40.实施例9用于印刷品的热裱膜,与实施例6的不同之处在于:基底层采用厚度为23微米的双向拉伸聚酯膜。

41.实施例10用于印刷品的热裱膜,与实施例6的不同之处在于:粘胶层的制备原料中,醋酸乙烯-乙烯共聚物采用醋酸乙烯(va)含量为70%的醋酸乙烯-乙烯共聚物乳液2#。

42.对比例对比例1市售的普通热裱膜,该款热裱膜的基底层为厚度20微米的双向拉伸聚酯膜。

43.对比例2用于印刷品的热裱膜,与实施例2的不同之处在于,制备原料中不包含改性溶液,制备方法包括有以下步骤:制备粘胶层:将聚醋酸乙烯酯和醋酸乙烯-乙烯共聚物乳液1#的混合乳液投入容器中进行搅拌并加热至70~95℃,在搅拌状态下缓慢加入水、消泡剂、润湿剂、轻质碳酸钙、增粘剂混合均匀后得到粘接层。

44.复合热裱膜:对基底层与粘胶层粘接的表面进行电晕放电处理使表面张力达到50达因以上(dyne),利用刮棒涂布机将粘胶层涂布在电晕处理后基底层的表面,烘干后得到用于印刷品的热裱膜。

45.对比例3用于印刷品的热裱膜,与实施例2的不同之处在于,制备原料中不包含硫酸铵。

46.性能检测对上述实施例和对比例制备得到的热裱膜,进行粘结力、抗冲击性、透明度测试。其中,粘结力测试采用胶黏带对热裱膜进行层间剥离测试,根据测试热裱膜从印刷品剥离后的状态,粘结力等级分为ⅰ~ⅳ共4个等级,采用剥离强度进行表征,ⅰ级为粘结力最强的

状态,ⅱ级为粘结力较好的,ⅲ存在粘胶层与印刷品的复合界面的边缘、角落发生起翘、起膜,ⅳ级为存在局部分离现象,

ⅴ

级为粘胶层与印刷品完全剥离;透明度采用肉眼观察,透明度等级分为0~5一共5级,等级数字越小,代表透明度越高。

47.抗冲击性测试采用将热裱膜裱覆于印刷品,并对覆膜印刷品进行压痕工艺测试,观察是否存在爆线现象;待覆膜的印刷品采用彩印书刊,利用覆膜机将实施例1~10、对比例1~3制备的热裱膜分别裱覆于印刷品后,进行压痕工艺测试。上述测试结果如表3所示。

48.表3热裱膜的粘接力、抗冲击性、透明度测试结果样品粘结力/级抗冲击性测试透明度/级实施例1ⅱ轻微爆线,无起膜2实施例2ⅱ轻微爆线,无起膜2实施例3ⅱ无爆线现象1实施例4ⅰ无爆线现象3实施例5ⅱ无爆线现象2实施例6ⅰ无爆线现象1实施例7ⅱ无爆线现象2实施例8ⅱ无爆线现象2实施例9ⅰ无爆线现象2实施例10ⅲ轻微爆线,边缘起膜3对比例1ⅰ明显爆线,起膜现象0对比例2ⅲ明显爆线,起膜现象1对比例3ⅱ中度爆线、轻微起膜2根据表3,由实施例1~10可以看出,本技术制得的用于印刷品的热裱膜的透明度合格,覆膜后能够呈现较好的覆膜效果,且热裱膜覆膜后均能够通过层间剥离测试,呈现出较好的粘结力。此外,实验数据显示,与对比例1相比,在对覆膜后的印刷品进行压痕工艺后,能够明显改善覆膜印刷品出现的爆线现象,同时未出现严重的起膜现象,由此可见,本技术的技术方案制备的用于印刷品的热裱膜能够获得改善覆膜印刷品在压痕工艺中爆线的效果。

49.由对比例2、对比例3和实施例2可以看出,本技术实施例2的抗冲击性较优,且爆线现象明显改善,说明加入n-羟甲基丙烯酰胺、硅酸异丙酯能够明显改善印刷品裱膜后在压痕工艺中的爆线现象,在改性溶液中加入硫酸铵能够进一步提升粘胶层与纸张的粘结效果,从而获得较好的改善爆线现象的效果。分析其原因在于,本技术的用于印刷品的热裱膜在添加改性溶液后,改性溶液中的n-羟甲基丙烯酰胺、硅酸异丙酯能够在一定程度上改善热裱膜内粘胶层与纸张的粘结效果;而加入硫酸铵能够与n-羟甲基丙烯酰胺、硅酸异丙酯起到协同增强效果,从而提高热裱膜与印刷品结合后的柔韧性,从而提升印刷品裱覆热裱膜后的抗冲击性,使得对覆膜后的印刷品进行压痕工艺时产生的爆线现象大幅减少。

50.与实施例1~3相比,实施例4~6制得的热裱膜在压痕工艺中均未出现爆线现象,说明在加入三乙醇胺和硅酮乳液后,能够进一步减少印刷品在裱膜后进行压痕工艺的过程中产生的爆线现象,且能够获得较稳定的改善效果。在粘胶层中添加三乙醇胺和硅酮乳液后,能够进一步提升粘胶层与印刷品的粘结效果,且具有较好的稳定性,能够稳定地改善爆

线现象。

51.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1