一种高导热低粘度环氧灌封胶及其制备方法与流程

1.本发明涉及环氧灌封胶领域,具体是一种高导热低粘度环氧灌封胶及其制备方法。

背景技术:

2.环氧灌封胶具有优良的电绝缘性能和机械性能,可为敏感电路及电气元器件提供长期可靠的保护,避免由于外界应力、震动及潮湿等环境因素对产品造成的损害。随着集成电路封装密度的急剧上升,封装材料的导热系数逐渐成为行业关注焦点。开发具有高导热系数的环氧灌封胶成为解决电子器件散热瓶颈的重要途径。

3.然而,传统的导热环氧灌封胶为了提高导热系数,一般使用大量的导热陶瓷粉体进行填充改性,导致树脂粘度大,灌注不充分,固化成型后内应力大,易发生开裂,影响器件的可靠性。而采用提高稀释剂用量的方式虽然可提高导热环氧灌封胶的流动性,但是不可避免的削弱了灌封胶的机械性能。

技术实现要素:

4.本发明的目的是提供一种高导热低粘度环氧灌封胶及其制备方法,以解决现有技术环氧灌封胶采用导热陶瓷粉体填料、提高稀释剂用量存在的问题。

5.为了达到上述目的,本发明所采用的技术方案为:一种高导热低粘度环氧灌封胶,包括双酚a型环氧树脂、固化剂、固化促进剂、阻燃剂、阻燃助剂,还包括长链型环氧树脂、无机填料,所述无机填料由偶联后的球形无机填料、改性后的片状无机填料按重量比10:1-50组合得到,环氧灌封胶各组分的重量份数如下:双酚a型环氧树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-100份长链型环氧树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-100份固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-150份固化促进剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-1份阻燃剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-10份阻燃助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-5份无机填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100-650份。

6.进一步的,所述双酚a型环氧树脂为e51、e-39d中的任意一种。

7.进一步的,所述固化剂为甲基六氢苯酐、甲基四氢苯酐中的任意一种。

8.进一步的,所述阻燃剂为ys-d060,ys-do90无卤环保阻燃剂中的任意一种。

9.进一步的,所述长链型环氧树脂为270e、tde-85中的任意一种。

10.进一步的,所述无机填料中的片状无机填料为最大尺寸微米级的六方氮化硼纳米片、石墨纳米片、二硫化钼纳米片、二维过渡金属钛碳化物mxene中的任意一种或多种按任意比例的组合。

11.进一步的,所述片状无机填料的改性剂为尿素、蔗糖、蛋白粉、羟甲基纤维素中的

任意一种或多种按任意比例的组合,改性剂添加量为片状无机填料质量的1-8%。

12.进一步的,所述无机填料中的球形无机填料为最大尺寸微米级的球形氮化铝颗粒、球形氧化铝颗粒、硅微粉中的任意一种或两种按任意比例的组合。

13.进一步的,所述球形无机填料偶联时的偶联剂为3-氨丙基三乙氧基硅烷,乙烯基三甲氧基硅烷,n-2-氨乙基-3-氨丙基三甲氧基硅烷中的任意一种,偶联剂的添加量为球形无机填料质量的0.5-3%。

14.一种高导热低粘度环氧灌封胶的制备方法,包括以下步骤:步骤一:将片状无机填料混合改性剂和溶剂后,球磨处理6-12h,再过滤、烘干得到纳米片状改性粉体;步骤二:将球形无机填料与偶联剂的甲苯溶液混合均匀后在60-120℃反应4-8h,然后加入步骤一得到的纳米片状改性粉体继续反应2-6h后,再经离心、高温烘干,制备得到无机填料;步骤三:按照各组分的质量分数分别称取双酚a型环氧树脂、长链型环氧树脂、固化剂、固化促进剂、阻燃剂、阻燃助剂、无机填料,备用;步骤四:将称取的双酚a型环氧树脂、长链型环氧树脂均匀混合并脱泡制得甲组分;步骤五:将称取的固化剂、固化促进剂、阻燃剂、阻燃助剂搅拌均匀,然后添加步骤二得到的无机填料,继续搅拌均匀制得乙组分;步骤六:将步骤四得到的甲组分与步骤五得到的乙组分均匀混合,然后真空脱泡,制备得到高导热低粘度环氧灌封胶。

15.与现有技术相比,本发明的优点为:本发明涉及的环氧灌封胶中,无机填料由偶联剂处理过的球形无机填料和改性处理的片状无机填料组合而成,通过尺寸级配并添加一定比例的长链加成型环氧树脂,使本发明环氧灌封胶具有良好的流平性和散热性能,可室温固化或加温快速固化,收缩率极小。本发明的环氧灌封胶适用于led、电源模块、高频变压器等散热要求高的产品的绝缘导热封装。

附图说明

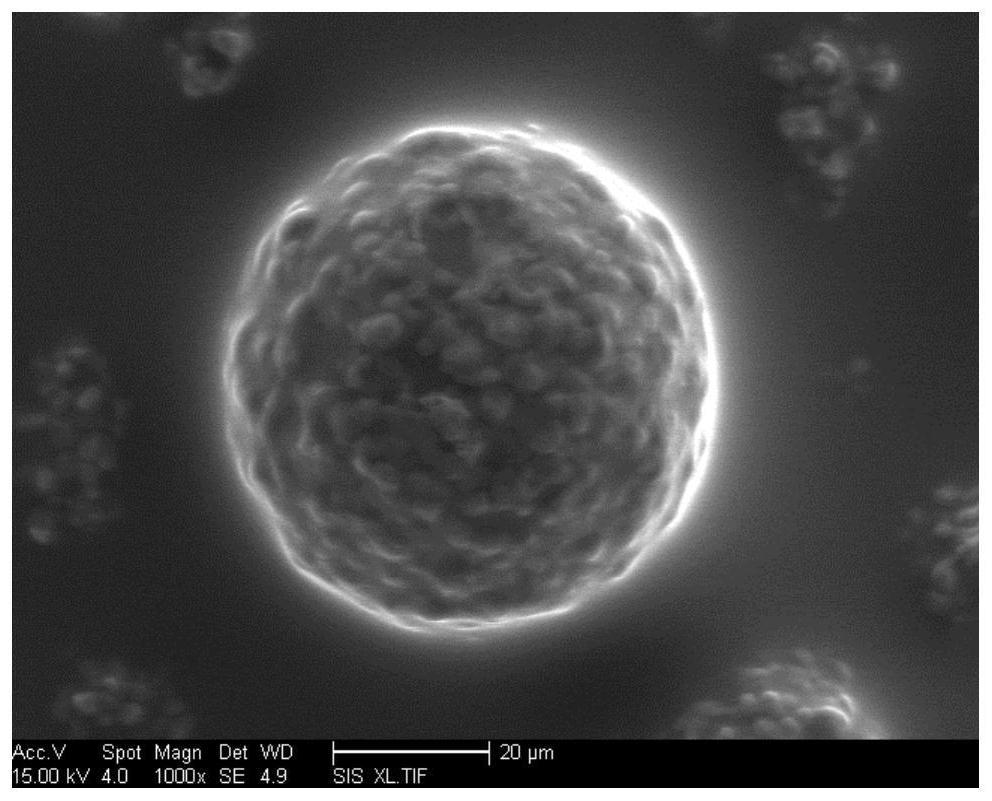

16.图1是本发明实施例二固化后得到的环氧灌封胶断面sem图。

17.图2是本发明实施例三固化后得到的环氧灌封胶断面sem图。

18.图3是本发明实施例四固化后得到的环氧灌封胶断面sem图。

具体实施方式

19.本发明一种高导热低粘度环氧灌封胶,包括以下份数比例的各组分:双酚a型环氧树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-100份长链型环氧树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-100份固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-150份固化促进剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-1份阻燃剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-10份阻燃助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-5份无机填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100-650份。

20.其中,双酚a型环氧树脂的最优添加量为50份,长链型环氧树脂的最优添加量为50份,固化剂的最优添加量为100份,固化促进剂的最优添加量为1份,阻燃剂的最优添加量为5份,阻燃助剂的最优添加量为2.5份,无机填料的最优添加量为600份。

21.本发明中,双酚a型环氧树脂为e51、e-39d中的任意一种,其中优选e51。

22.本发明中,固化剂为甲基六氢苯酐、甲基四氢苯酐中的任意一种,其中优选甲基六氢苯酐。

23.本发明中,阻燃剂为ys-d060,ys-do90无卤环保阻燃剂中的任意一种,其中优选ys-d060。

24.本发明中,长链型环氧树脂为270e、tde-85中的任意一种,其中优选270e。

25.本发明中,无机填料中的片状无机填料为最大尺寸微米级的六方氮化硼纳米片、石墨纳米片、二硫化钼纳米片、二维过渡金属钛碳化物mxene中的任意一种或多种按任意比例的组合,其中优选六方氮化硼,最佳优选尺寸为200nm-10um。

26.片状无机填料的改性剂为尿素、蔗糖、蛋白粉、羟甲基纤维素中的任意一种或多种按任意比例的组合,其中优选尿素,改性剂添加量为片状无机填料质量的1-8%,最优添加量为5%。

27.本发明中,无机填料中的球形无机填料为最大尺寸微米级的球形氮化铝颗粒、球形氧化铝颗粒、硅微粉中的任意一种或两种按任意比例的组合,其中优选球形氮化铝,最佳优选尺寸为200nm-50um。

28.球形无机填料偶联时的偶联剂为3-氨丙基三乙氧基硅烷,乙烯基三甲氧基硅烷,n-2-氨乙基-3-氨丙基三甲氧基硅烷中的任意一种,其中优选3-氨丙基三乙氧基硅烷,偶联剂的添加量为球形无机填料质量的0.5-3%,最优添加量为2%。

29.本发明高导热低粘度环氧灌封胶的制备方法包括以下步骤:步骤一:将片状无机填料混合改性剂和溶剂后,放入球磨机球磨处理6-12h,再过滤、烘干得到纳米片状改性粉体,其中球磨处理的最优时间为8h。

30.步骤二:将球形无机填料与偶联剂的甲苯溶液混合均匀后在60-120℃反应4-8h,然后加入步骤一得到的纳米片状改性粉体继续反应2-6h后,再经离心、高温烘干,制备得到无机填料。其中,球形无机填料与偶联剂的甲苯溶液混合后反应温度最优值为60℃、反应时间最优值为8h,加入纳米片状改性粉体后继续反应时间最优值为6h。

31.步骤三:按照各组分的质量分数分别称取双酚a型环氧树脂、长链型环氧树脂、固化剂、固化促进剂、阻燃剂、阻燃助剂、无机填料,备用。

32.步骤四:将称取的双酚a型环氧树脂、长链型环氧树脂倒入真空搅拌机中均匀混合并脱泡制得甲组分。

33.步骤五:将称取的固化剂、固化促进剂、阻燃剂、阻燃助剂倒入搅拌器中搅拌均匀,然后添加步骤二得到的无机填料,继续搅拌均匀制得乙组分。

34.步骤六:将步骤四得到的甲组分与步骤五得到的乙组分均匀混合,然后真空脱泡,制备得到高导热低粘度环氧灌封胶。

35.本发明通过以下实施例进行进一步说明。

36.实施例一:无机填料的制备,过程如下:

称取10g六方氮化硼(平均粒径5μm),0.5g尿素,200ml去离子水,放入球磨机的球磨罐中以500rpm转速球磨8h,然后过滤分散液并用水冲洗3次,在80℃烘箱中干燥12h得到改性纳米片状粉体。

37.称取30g球形氮化铝和0.6g偶联剂 kh792,先将偶联剂分散入250ml的甲苯溶液中混合均匀后加入球形氮化铝颗粒,在60℃反应8h,然后加入10g改性纳米片状粉体,继续反应6h后离心,烘干,制备得到组合的无机填料。

38.实施例二:将60份的e51环氧树脂与40份的270e环氧树脂在50℃烘箱中预热15min后,倒入真空搅拌器中均匀混合60min并脱泡记为甲组分;依次称取并混合100份的甲基六氢苯酐、1份的固化促进剂、5份的ys-d060阻燃剂、2.5份的阻燃助剂、600份的实施例一制得的无机填料,记为乙组分。将上述甲组分与乙组分放入搅拌器中于50℃下均匀混合60min,然后真空脱泡30min,制备得到高导热低粘度环氧灌封胶。

39.实施例三:将50份的e51环氧树脂与50份的270e环氧树脂在50℃烘箱中预热15min后,倒入真空搅拌器中均匀混合60min并脱泡记为甲组分;依次称取并混合100份的甲基六氢苯酐、1份的固化促进剂、5份的ys-d060阻燃剂、2.5份的阻燃助剂、600份的实施例一制得的无机填料,记为乙组分。将上述甲组分与乙组分放入搅拌器中于50℃下均匀混合60min,然后真空脱泡30min,制备得到高导热低粘度环氧灌封胶。

40.实施例四:将60份的e51环氧树脂与40份的270e环氧树脂在在50℃烘箱中预热15min后,倒入真空搅拌器中均匀混合60min并脱泡记为甲组分;依次称取并混合100份的甲基六氢苯酐、1份的固化促进剂、5份的ys-d060阻燃剂、2.5份的阻燃助剂、600份的球形氮化铝粉末和六方氮化硼粉末(混合比例与实施例一相同),记为乙组分。将上述甲组分与乙组分放入搅拌器中于50℃下均匀混合60min,然后真空脱泡30min,制备得到高导热低粘度环氧灌封胶。

41.实施例二、三、四制得的高导热低粘度环氧灌封胶的性能如表1所示:表1 成品性能表通过sem图一和图二可以看出,在实施例二和三灌封胶内,组装后的无机填料整体呈现球形结构,纳米片紧密贴附在球形核心表面,无机填料在环氧树脂内部分散均匀,有机/无机界面结合良好。此外,实施例二和三内部没有发现环氧树脂存在的相分离边界,证明e51环氧树脂与270e环氧树脂之间存在良好的相容性。通过sem图三可以看出,实施例四内部片状填料无规分布,断面呈现脆性断裂特征,说明实施例四混合粘度过大,内部缺陷较

多,固化后硬度高。

42.从表1可以看出,实施例三相比实施例二,提高了270e环氧树脂的添加比例,因此灌封胶的混合粘度从5800mpa

•

s降低到5500mpa

•

s,硬度从87降低到83,证明了通过提高具有柔性链段的270e环氧树脂的含量可以有效降低灌封胶的内摩擦阻力和固化后的刚性。实施例四相比实施例三,采用了未组装的混合填料,灌封胶的混合粘度比实施例三增加了18%,这是由于实施例四添加的片状填料之间容易互相支撑形成空间阻碍,降低了胶的流动性。

43.实施例三中组装的无机填料由于依然保持了良好的球形结构,填料之间内摩擦大幅降低,灌封胶混合粘度有效下降,无机填料可以分散得更加均匀,导热网络更加完善,导热系数、冲击强度和击穿强度均优于实施例二和实施例四。

44.本发明所述的实施例仅仅是对本发明的优选实施方式进行的描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域中工程技术人员对本发明的技术方案作出的各种变型和改进,均应落入本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1